Предлагаемое изобретение относится к установкам адсорбционного типа с адсорбентом капиллярной конденсации, в которых регенерация адсорбента ведется нагревом адсорбера и продувкой его сухим воздухом.

Изобретение может быть использовано в устройствах снабжения сухим воздухом различных пневмосистем при атмосферном и избыточном давлениях, в частности в повсеместно применяемых на всех узлах электросвязи России в течение 30 последних лет компрессорно-сигнальных установках типа КСУ 2М для содержания кабелей электросвязи под избыточным воздушным давлением [1].

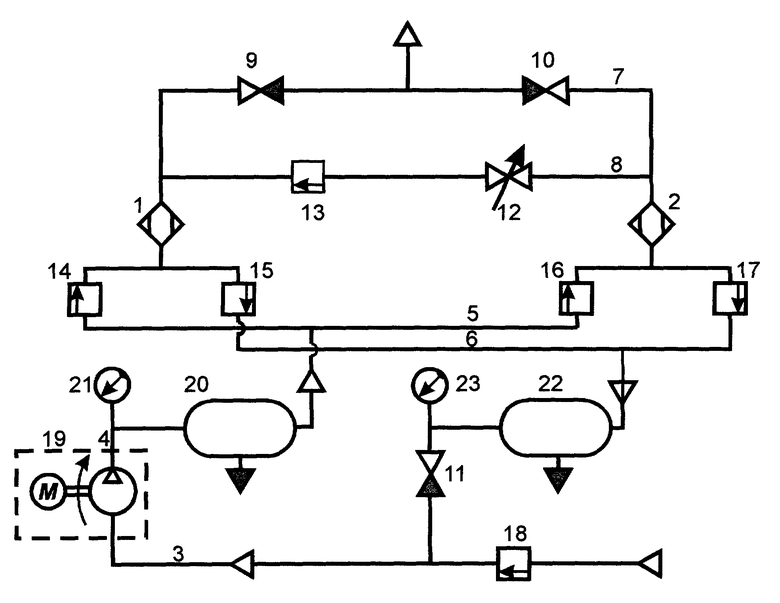

На чертеже представлена упрощенная принципиальная пневматическая схема предлагаемой установки для осушки газа (воздуха).

Установка содержит адсорберы 1 и 2, соединенные воздуховодом 7 со стороны потребителя; четыре механически управляющих вентиля 14 -17; входной воздуховод 5; возвратный воздуховод 6; ресивер сжатого воздуха 20; электроконтактный манометр (ЭКМ) 21; электрокомпрессор 19; обратный клапан 11; дроссель 12, установленный в [1,2] на возвратном воздуховоде 6.

Элементы стабилизации давления, манометры и вспомогательная запорная арматура, а также программное управляющее устройство на чертеже не изображены.

Целью изобретения является повышение эффективности установки путем увеличения глубины регенерации адсорбента с помощью вакуумирования.

Для реализации поставленной цели в установку введены дополнительные, по сравнению с [1] и [2], элементы:

- воздуховод регенерации 8, соединяющий адсорберы 1 и 2 со стороны потребителя, и установленные на нем электроуправляемый пневмоклапан (ЭПК) 13 и дроссель 12;

- обратные клапаны (ОК) 9 и 10, установленные на воздуховоде 7;

- вакуумный ресивер 22;

- электроконтактный вакуумметр (ЭКВ) 23;

- ЭПК 18;

Кроме того, дроссель 12 переставлен с возвратного вохдуховода 6[1,2] на воздуховод регенерации 8.

Работа установки

Установка работает в автоматическом режиме; управление ее работой осуществляется программным управляющим устройством. В исходном состоянии оба адсорбера подготовлены к осушке воздуха. Вначале в процесс осушки вступает адсорбер 1 (рабочий); адсорбер 2 - в резерве. Все ЭПК, кроме 14 и 18, закрыты. Работа установки инициируется замкнутыми контактами ЭКС 21 при отсутствии давления и ресивере, - включается компрессор 19; влажный атмосферный воздух через нормально открытый ЭПК 18 всасывается по воздуховоду 3 и нагнетается по воздуховоду 4 в ресивер 20. По достижении давления воздуха в ресивере 20 заданного на ЭКМ 21 верхнего порога компрессор 19 включается; из ресивера 20 воздух подается через открытый ЭПК 14 в рабочий адсорбер 1, осушается и поступает через ОК 9 к потребителю.

В режиме осушки воздуха управление включением - выключением компрессора осуществляется только контактами ЭКМ 21.

Выше описанный цикл повторяется до момента насыщения влагой адсорбента в рабочем адсорбере, и установка переключается на резервный адсорбер 2.

Момент переключения определяется датчиком влажности, установленным внутри адсорбера в верхней его части.

Установка начинает работать в режиме осушки воздуха адсорбером 2 с одновременной регенерацией отработавшего адсорбента в адсорбере 1. С этого момента управление включением - выключением компрессора осуществляется одновременно от двух электроконтактных манометров ЭКС 21 и вакууметра ЭКВ 23.

Переключение установки на резервный адсорбер 2 осуществляется закрыванием ЭПК 14 и открыванием ЭПК 16. Включается электронагрев отработавшего адсорбера 1 до температуры (60 - 80)oC, и открывается ЭПК 15; открывание ЭПК 15 обеспечивает связь адсорбера 1 со всасывающим воздуховодом 3 через ресивер 22 и ОК 11, - цепь вакуумирования адсорбера 1 подготовлена.

Теперь адсорбер 2 находится под избыточным давлением, а адсорбер 1 - под атмосферным. Эта развязка адсорберов по давлению обеспечивается обратным клапаном 9 и нормально закрытым ЭПК 13.

ЭПК 18 закрывается, компрессор включается на вакууммирование адсорбера 1 контактами ЭКВ 23, и воздух из адсорбера 1 выкачивается через открытый ЭПК 15, вакуумный ресивер 22 и ОК 11. По достижении разрежения в расивере 22 заданного на ЭКВ 23 нижнего порога компрессор 19 выключается; открывается ЭПК 18; воздуховод 3 готов к работе компрессора на поддержание давления в ресивере 20.

Открывается ЭПК 13, и сухой воздух с заданной регулируемым дросселем 12 величиной расхода поступает на продувку подогретого адсорбера 1. Вода в нем закипает, и пар удаляется сухим воздухом-носителем в ресивер 22, к котором конденсируется.

В случае совпадения во времени замыканий контактов ЭКМ 21 и ЭКВ 23, обеспечивающих включение компрессора 19 на поддерживание избыточного давления в ресивере 20 и вакуума в ресивере 22 (соответственно), процесс вакууммирования имеет приоритет перед процессом компрессии; приоритет обеспечивается закрыванием ЭПК 18.

При снижении вакуума в ресивере 22 ниже заданного на ЭКВ 23 порога включается компрессор на вакуумирование, ЭПК 13 и 18 закрываются до его выключения. Процесс регенерации адсорбера 1 продолжается до момента готовности адсорбента к следующему циклу осушки. Момент окончания регенерации определяется датчиком влажности, установленном внутри адсорбера в нижней его части. С этого момента ЭПК 13 и 15 закрываются. ЭПК 18 остается нормально открытым. Цикл регенерации адсорбера 1 завершен: Осушка воздуха адсорбером 2 продолжается до переключения установки на резервный адсорбер 1, после чего рабочими (открытыми) ЭПК становятся ЭПК 15 и 17.

Положительный эффект регенерации адсорбента под вакуумом

Во-первых, снижается температура закипания воды в регенерируемом адсорбере до (40 - 50)oC (с учетом теплоты парообразования); незначительный перегрев адсорбера на 25oC существенно ускоряет процесс парообразования и, в конечном итоге, процесс регенерации адсорбента; в этом случае стабилизация температуры необязательна при ее явной избыточности для условия парообразования; отпадает необходимость в термореле, которое само по себе нуждается в обслуживании, подстройке и ненадежно [1].

Во-вторых, вакуум снаружи капилляра адсорбента компенсирует отрицательное давление, создаваемое силами поверхностного натяжения на смачиваемой поверхности капилляра, благодаря чему кипящая вода почти без остатка выходит из капилляра и уносится сухим вохдухом-носителем. Этим достигается повышение ресурса адсорбера по сравнению с [1] и [2] в 3 - 3,5 раза

В-третьих, перестановка дросселя 12 из воздуховода возврата 6 [1,2] в воздуховод регенерации 8 исключает облитерацию просвета дросселя, т.к. теперь через дроссель проходит только сухой воздух, т.е. среда не агрессивна. Этим исключается срыв процесса регенерации попадания пара потребителю [1]

В-четвертых, замена механически управляемых вентилей на электрически управляемые клапаны позволила простыми средствами осуществить вакууммирование при регенерации адсорбента с одновременно проходящим процессом осушки под избыточным давлением.

В-пятых, расход сухого воздуха на продувку регенерируемого адсорбера значительно сократился, т.к. отпала необходимость его преднамеренного увеличения во избежание облитерации дросселя.

В-шестых, процесс одновременной осушки и воздуха и регенерации адсорбента осуществляется одним и тем же компрессором в отличие от [3], где вакууммирование создается дополнительным компрессором.

Список первоисточников

1. Компрессорно-сигнальная установка КСУ-2М, повсеместно применяемая на всех узлах электросвязи России.

2. Установка для осушки сжатого воздуха. Описание к авторскому свидетельству B 01 D 53/26 N 1326321, 1981 г.

3. Описание к авторскому свидетельству F 04 B 39/16, B 01 D 53/26 N 1521910, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ ГАЗА И БЛОК ОСУШКИ ГАЗА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2534145C1 |

| ЛОКОМОТИВНАЯ АДСОРБЦИОННАЯ УСТАНОВКА | 2006 |

|

RU2304534C1 |

| Установка для осушки воздуха | 1987 |

|

SU1581358A1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376173C1 |

| СПОСОБ ОСУШКИ ГАЗА И БЛОК ОСУШКИ ГАЗА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2534141C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ТРАНСПОРТА | 2006 |

|

RU2304536C1 |

| ТРАНСПОРТНАЯ АДСОРБЦИОННАЯ УСТАНОВКА | 2006 |

|

RU2304535C1 |

| СПОСОБ СОДЕРЖАНИЯ КАБЕЛЕЙ ПОД ПОСТОЯННЫМ ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ ОСУШЕННОГО ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098903C1 |

| ДВУХКОНТУРНАЯ МЕМБРАННО-АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ОСУШКИ СЖАТЫХ ГАЗОВ | 2018 |

|

RU2713359C1 |

| Установка для осушки сжатого воздуха | 1989 |

|

SU1637853A1 |

Изобретение может быть использовано в установках адсорбционного типа с адсорбентом капиллярной конденсации, в которых регенерация адсорбента ведется нагревом адсорбера с продувкой его сухим воздухом. Сущность изобретения: установка содержит компрессор, два адсорбера, соединяющий их воздуховод потребителя, воздуховод возврата, соединяющий адсорберы со стороны входа, входной воздуховод, воздуховоды всасывания и напора компрессора, четыре переключающих вентиля, обратный клапан, дроссель, ресивер сжатого воздуха и соединенный с ним электроконтактный манометр. В воздуховоде потребителя установлены два обратных клапана, параллельно ему адсорберы соединены воздуховодом регенерации с установленными на нем электропневмоклапаном и дросселем, между воздуховодами возврата и всасывания компрессора установлен вакуумный ресивер и соединенный с ним электроконтакатный вакуумметр, а на всасывающем воздуховоде компрессора установлен электропневмоклапан, связывающий компрессор с атмосферой. Изобретение позволяет повысить эффективность установки путем увеличения глубины регенерации адсорбента с помощью вакуумирования. 1 ил.

Установка для адсорбционной осушки газа с нагревом регенерируемого адсорбента и его продувкой сухим воздухом, содержащая один компрессор, два адсорбера, соединяющий их воздуховод потребителя, воздуховод возврата, соединяющий адсорберы со стороны входа, входной воздуховод, воздуховоды всасывания и напора компрессора, четыре переключающих вентиля, обратный клапан, дроссель, ресивер сжатого воздуха и соединенный с ним электроконтактный манометр, отличающаяся тем, что в воздуховоде потребителя установлены два обратных клапана, параллельно воздуховоду потребителя адсорберы соединены воздуховодом регенерации с установленными на нем электропневмоклапаном и дросселем, между воздуховодами возврата и всасывания компрессора установлен вакуумный ресивер и соединенный с ним электроконтактный вакуумметр, а на всасывающем воздуховоде компрессора установлен электропневмоклапан, связывающий компрессор с атмосферой.

| Установка для осушки сжатого воздуха | 1985 |

|

SU1326321A1 |

| JP 58199019 A, 1983 | |||

| JP 61274722 A, 1986 | |||

| Способ крепления сотоблоков при разрезке их на сотопанели | 1984 |

|

SU1199627A1 |

| DE 3728497 A1, 1989 | |||

| JP 07088323 A, 1995 | |||

| JP 07213847 A, 1995. | |||

Авторы

Даты

1999-01-20—Публикация

1997-05-28—Подача