Изобретение относится к устройствам для фильтрования и может быть использовано в различных областях промышленности для очистки жидкостей от взвешенных веществ.

Известно устройство для осветления природной воды (а.с. N 897254, кл. B 01 D 27/00, з. 01.11.79, опубл. 15.01.82 в БИ 2), содержащее вихревую камеру хлопьеобразования, трубчатый тонкослойный отстойный блок, выполненный из пористых труб, на верхних концах которых установлены заглушки, выходную камеру, систему подачи и отвода воды, шлакосборник, при этом устройство расположено под углом к горизонтальной плоскости.

Недостатки известного фильтра заключаются в том, что пористые трубы, составляющие отстойный блок, выполняют одновременно функцию фильтрующих элементов и трубчатого тонкослойного отстойника.

Осаждение взвесей на внутренней поверхности пористых фильтрующих труб приводит к быстрому, интенсивному отложению осадка как внутри пор труб (внутренняя кальматация), так и на их поверхности (внешняя кальматация), что и обуславливает засорение пор, а следовательно, резкое снижение производительности, уменьшение фильтроцикла, необходимость частой регенерации фильтрующих труб.

Сползание выпавших взвесей по наклонным пористым трубам неэффективное из-за высокой шероховатости поверхности труб.

Регенерация пористых труб промывкой их водой или острым паром дает ощутимый результат только на начальной стадии процесса, спустя 5-6 циклов гидравлическая промывка не дает требуемого результата.

Наиболее близким по технической сущности является фильтр для очистки жидкостей (а. с. N 1165428, кл. B 01 D 35/06, 1985), содержащий корпус с подводящими и отводящими патрубками, расположенные вертикально в корпусе цилиндрические пористые фильтрующие элементы, распределитель потока, и токоподводящие элементы.

Недостатки фильтра-прототипа заключается в следующем.

Целью изобретения является повышение эффективности работы фильтра и интенсификации процесса его регенерации.

Поставленная цель достигается тем, что в фильтре для очистки жидкости от суспензий, содержащем корпус с подводящим и отводящим патрубками, расположенные вертикально в корпусе пористые цилиндрические фильтрующие элементы, а также распределитель потока жидкости, токопроводящие элементы, последние выполнены в виде дисков с отверстиями и с электроизолирующими прокладками, установленных между корпусом и крышкой фильтра, а распределитель потока жидкости выполнен в виде водонепроницаемых труб, установленных концентрично заглушенным с нижнего конца пористым фильтрующим элементам и с зазором к их внешней поверхности, а верхние концы пористых фильтрующих элементов соединены с отверстиями верхнего токопроводящего диска, верхние концы водонепроницаемых труб с отверстиями нижнего токопроводящего диска, при этом диски подключены к разноименным полюсам источника постоянного тока.

Наличие же в заявляемой конструкции фильтра токопроводящих дисков, подключенных к разноименным полюсам источника постоянного тока и подсоединенных к ним пористых фильтрующих элементов и водонепроницаемых труб, приводит к техническому эффекту, не вытекающему с очевидностью из предлагаемых конструктивных решений фильтра, а именно: интенсивному выделению из жидкости взвешенных веществ, улучшению процесса осаждения взвесей, тем самым повышая эффективность работы фильтра и улучшая его регенерацию.

Таким образом, заявляемое изобретение обладает изобретательским уровнем.

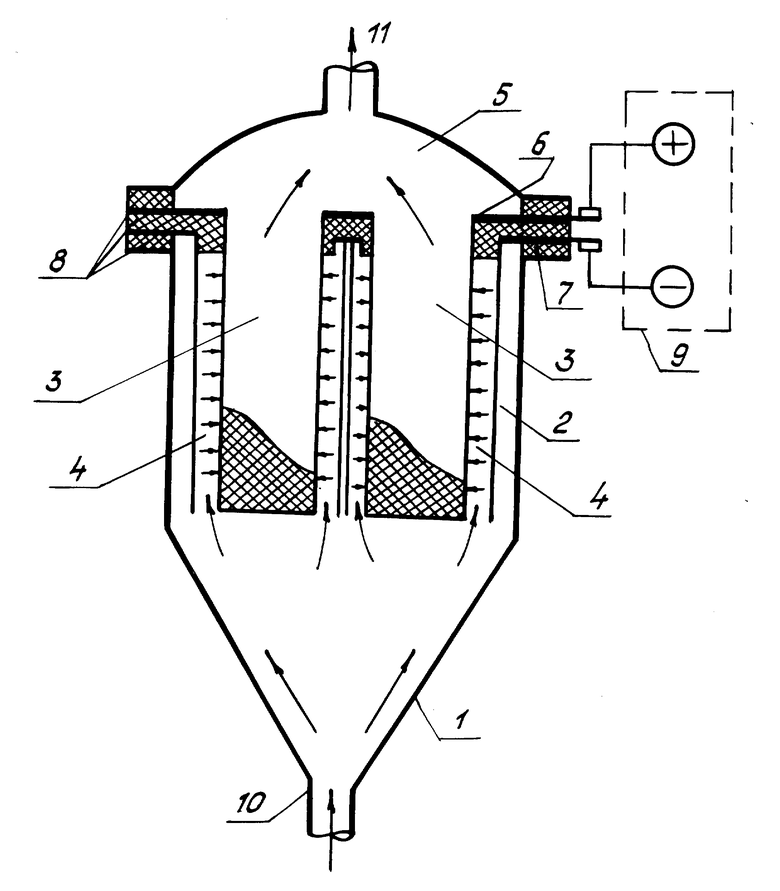

На чертеже представлен фильтр для очистки жидкости от суспензий; общий вид.

Фильтр для очистки жидкости от суспензий состоит из конической камеры хлопьеобразования 1, цилиндрического корпуса 2, пористых заглушенных с нижних концов фильтрующих элементов 3, водонепроницаемых труб 4, установленных концентрично пористым фильтрующим элементам и с зазором к их внешней поверхности, камеры осветления 5, токопроводящих дисков 6 и 7 с отверстиями и электроизолирующими прокладками 8, установленных между корпусом и крышкой фильтра, соединенных с верхними концами пористых фильтрующих элементов 3 и водонепроницаемых труб 4 и подключенных к разноименным полюсам источника постоянного тока 9. Фильтр снабжен также патрубками ввода жидкости 10 и вывода жидкости 11.

Фильтр для очистки жидкости от суспензий работает следующим образом.

Исходная неосветленная жидкость по патрубку 10 поступает в камеру хлопьеобразования 1, откуда через цилиндрические водонепроницаемые токопроводящие трубы 4 распределяется по сечению корпуса 2 фильтра. Из внутренних полостей трубок 4 жидкость фильтруется внутрь тонкостенных токопроводящих пористых фильтрующих элементов 3 и затем отводится в камеру осветления 5 и через патрубок 11 - к потребителю.

В режиме работы фильтра "фильтрация" к фильтрующим элементам 3 и водонепроницаемым трубам 4 через токопроводящие диски 6 и 7 подведен электрический ток, т.е. система "фильтрующие элементы-водонепроницаемые трубы" находится под напряжением (U≈0,1 В), причем диск 6 подключен к "плюсу" и является анодом, а диск 7 - к "минусу" и является катодом. В результате в такой системе возникает магнитное поле, наличие которого интенсифицирует выделение из жидкости магнитных веществ, присутствующих в жидкости в виде оксидов таких металлов как железо, никель, кобальт, а также слабомагнитных или немагнитных веществ, обладающих парамагнитными свойствами таких, как ионы тяжелых металлов, являющихся основными компонентами взвешенных веществ, находящихся в очищаемой жидкости, поскольку в магнитном поле они приобретают ферромагнитные свойства и магнитный момент, позволяющий им эффективно выделяться.

Взвешенные вещества (суспензии) задерживаются и накапливаются на внешней поверхности фильтрующих элементов. Часть суспензии, преодолевая силы адгезии и гравитации, срывается с поверхности фильтрующих элементов и накапливается в конической части фильтра, образуя взвешенный фильтрующий слой осадка. По мере протекания процесса фильтрации взвешенные вещества откладываются не только на поверхности фильтрующих элементов, но и внутри порогового пространства, вызывая как внешнюю, так и внутреннюю кальматацию фильтрующих элементов. Кальматация пор фильтрующих элементов приводит к снижению производительности.

Восстановление производительности фильтрующих элементов осуществляют промывкой его обратным потоком воды, путем подачи очищенной воды через патрубок 11 во внутреннюю полость фильтрующих элементов. Вода, проходя через фильтрующие элементы с обратной стороны, отделяет отложившийся осадок от поверхности фильтрующих элементов, очищая ее от загрязнений.

Очистку же пор мембран осуществляют с помощью электрического тока. Токопроводящие пористые фильтрующие элементы 3 и токопроводящие водонепроницаемые цилиндрические трубы 4 образуют так называемый блок, соединенный по монополярной схеме. Подключение их к полюсам источника постоянного тока 9 позволяет периодически превращать фильтрующие элементы в катоды или аноды.

При режиме работы фильтра "регенерация" величину тока на фильтрующих элементах, выполняющих роль анодов, повышают и доводят до 0,1-0,3 А/дм2. За счет электролиза жидкости и наличия в обрабатываемой жидкости сульфат и хлор-ионов внутри пор фильтрующих элементов происходит интенсивное образование растворов серной и соляной кислот, которые растворяют отложившиеся в порах гидроксиды металлов, очищая тем самым поры фильтрующего материала

При наличии в стоках органических загрязнений последние будут окисляться кислородом, а выделяющиеся на аноде пузырьки молекулярного кислорода будут очищать поры фильтрующих элементов от взвесей.

После окончания режима "регенерация" величину тока снижают до рабочего уровня режима "фильтрация" (I≈0,01 А/дм2, U ≈ 0,1 В).

Предлагаемая конструкция обладает явными преимуществами по сравнению с известными конструкциями фильтров для очистки жидкости от суспензий.

Фильтрующие элементы, выполненные в виде цилиндрических токопроводящих пористых труб, заглушенных с нижнего конца, и установленные концентрично им токопроводящие водонепроницаемые с гладкой поверхностью трубы, улучшают процесс осаждения и сползания выпавшего на внутреннюю поверхность водонепроницаемых труб осадка, а также процесс фильтрования жидкости через пористые фильтрующие элементы. Это обусловлено тем, что сам фильтр расположен вертикально, что улучшает сползание осадка с поверхности. Отсутствуют стадии отстаивания в трубчатых фильтрующих элементах. Фильтрование идет с внешней стороны тонкостенных пористых фильтрующих элементов.

В результате фильтрационная способность фильтрующих элементов возрастает в 1,4-1,5 раза и, как следствие, повышается эффективность очистки жидкости от взвешенных веществ, а также увеличивается продолжительность фильтроцикла.

Что касается процесса регенерации пористых фильтрующих элементов, то она осуществляется электрохимически полученным на аноде раствором кислот. Сам процесс сильно упрощается, за счет отсутствия узлов приготовления, дозирования, транспортировки реагентов и растворов на их основе. Продолжительность регенерации, в зависимости от состава обрабатываемой жидкости, колеблется от 2 до 5 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ СИСТЕМА НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ ГАЗОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2135786C1 |

| РАДИАЛЬНЫЙ ОСВЕТЛИТЕЛЬ | 2000 |

|

RU2191619C2 |

| ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 1993 |

|

RU2057989C1 |

| СПОСОБ ЗИМНЕГО БЕТОНИРОВАНИЯ ЗДАНИЯ ГЭС | 1993 |

|

RU2081272C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ УКЛАДКИ И УПЛОТНЕНИЯ БЕТОННОЙ СМЕСИ | 1993 |

|

RU2074818C1 |

| ПОДВИЖНАЯ ОПАЛУБКА | 1993 |

|

RU2071536C1 |

| АВТОМАТИЧЕСКАЯ КАТОДНАЯ СТАНЦИЯ | 1996 |

|

RU2102532C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ КОМПЛЕКСНАЯ УЧЕБНО-ИССЛЕДОВАТЕЛЬСКАЯ ЛАБОРАТОРИЯ | 2003 |

|

RU2248942C1 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| ТЕПЛООБМЕННИК | 2001 |

|

RU2202749C1 |

Изобретение может быть использовано для очистки жидкости от суспензий в различных отраслях промышленности, например приборостроительной, машиностроительной, химической и других отраслях. Фильтр состоит из корпуса, токопроводящих листов с отверстиями, пористых фильтрующих элементов и водонепроницаемых труб, причем верхние концы фильтрующих элементов соединены с отверстиями одного диска, а верхние концы водонепроницаемых труб соединены с отверстиями другого диска. Такая конструкция фильтра позволят повысить эффективность работы самого фильтра и интенсифицировать процесс его регенерации. 1 ил.

Фильтр для очистки жидкости от суспензий, содержащий корпус с подводящим и отводящим патрубками, расположенные вертикально в корпусе цилиндрические пористые фильтрующие элементы, распределитель потока жидкости и токоподводящие элементы, отличающийся тем, что токоподводящие элементы выполнены в виде дисков с отверстиями и электроизолирующими прокладками, установленных между корпусом и крышкой фильтра, а распределитель потока жидкости выполнен в виде водонепроницаемых труб, установленных концентрично заглушенным с нижнего конца пористым фильтрующим элементам и с зазором к их внешней поверхности, при этом верхние концы фильтрующих элементов соединены с отверстиями верхнего токопроводящего диска, а верхние концы водонепроницаемых труб соединены с отверстиями нижнего токопроводящего диска, причем диски подключены к разноименным полюсам источника постоянного тока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 897254, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1165428, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-01-20—Публикация

1996-06-21—Подача