Изобретение относится к теплотехнике, а более конкретно к теплообменным аппаратам, конструкции которых предусматривают очистку внутренних поверхностей теплообменных трубок от отложений.

Известно устройство для очистки внутренней поверхности теплообменных аппаратов для термической обработки веществ [1], содержащее установленный внутри корпуса аппарата барабан с шарнирно закрепленными скребками для взаимодействия с очищаемой поверхностью корпуса и привод барабана. Каждый скребок имеет подпружиненный держатель груза, груз с захватом и выступ в форме параллелепипеда с пазами для размещения груза, установленный на одном конце скребка, а другой конец скребка имеет отверстия по числу пазов в выступе для фиксации захвата груза.

Отложения на внутренней поверхности трубок, образованные в результате функционирования теплообменника, часто имеют неоднородную структуру. Поэтому выбранное место установки груза на скребке, рассчитанное только на определенный вид вещества и обеспечивающее необходимый его прижим к обрабатываемой поверхности, не позволит эффективно удалить и другие отложения, разнородные по своей пористости и составу. Кроме того, предлагаемая регулировка степени прижатия скребка становится невозможной при маленьких диаметрах трубок, наиболее широко распространенных в теплообменных аппаратах.

Наиболее близким техническим решением по совокупности признаков является теплообменник, содержащий корпус с теплообменными трубками и подводящими и отводящими патрубками греющего и нагреваемого теплоносителей. Корпус снабжен емкостью для подачи жидкости под давлением с подводящим и отводящим трубопроводами, а также проволочными спиралями, установленными с возможностью перемещения витков вдоль теплообменных трубок под действием проходящей через них жидкости. Конструкция теплообменника обеспечивает периодическое сжатие и растяжение спирали со значительной амплитудой перемещения при помощи разгона и торможения воды в патрубках теплоносителей, осуществляемых за счет заполнения емкости и ее опорожнения.

Однако эффективность очистки внутренних поверхностей трубок в этом случае очень низкая, так как перемещение витков спиралей вызывает отрыв рыхлых слоев отложений. Упругость и пластичность спиралей не позволяет им разрушать более плотные структуры, потому что витки их будут огибать, затрагивая лишь только верхний слой, и, следовательно, оставшиеся твердые отложения в дальнейшем существенно повлияют на термическое сопротивление трубок, что в конечном итоге снизит эффективность теплообмена.

Задачей изобретения является повышение качества очистки внутренних поверхностей трубок от отложений различной структуры. Поставленная задача достигается тем, что в теплообменнике, содержащем корпус с подводящими и отводящими патрубками греющего и нагреваемого теплоносителей, теплообменные трубки, закрепленные в вальцовочных перегородках, установленных в полости корпуса, и устройство для очистки теплообменных трубок, включающее емкость для подачи жидкости под давлением с подающим и отводящим трубопроводами и размещенные в корпусе проволочные спирали, установленные с возможностью перемещения витков вдоль теплообменных трубок под действием проходящей через них жидкости, отличительными от прототипа признаками является то, что подающий и отводящий трубопроводы для подачи жидкости сообщены с корпусом и образуют совместно с расположенной со стороны отводящего патрубка нагреваемого теплоносителя вальцовочной перегородкой емкость для подачи жидкости под давлением, в которой над вальцовочной перегородкой размещена дополнительная перфорированная пластина с ограничительными стержнями, установленными по периметрам отверстий, соосных теплообменным трубкам по их внутреннему диаметру и упирающимися в выше упомянутую вальцовочную перегородку, при этом закрепленные в емкости над этой перегородкой проволочные спирали снабжены очищающими элементами в виде смонтированных на общем вертикальном валу, укрепленном с возможностью вращения к концу каждой спирали, крыльчатки и выпуклого скребка, разделенных между собой горизонтальным сплошным диском.

Целесообразно, чтобы в теплообменнике выпуклые скребки были выполнены с острыми краями и с щетками, смонтированными на их внешней поверхности, а лопасти крыльчатки - перфорированными.

Дополнительная установка на концах проволочных спиралей очищающих элементов позволяет повысить качество очистки внутренних поверхностей трубок. Под давлением отмывочной воды проволочные спирали растягиваются, проходят внутрь теплообменных трубок, соприкасаясь с оставшимися отложениями после прохождения очищающих элементов, и удаляют их. Основной процесс очистки выполняется очищающими элементами, установленными на нижних концах спиралей. Очищающий элемент под давлением воды на его крыльчатку и непроницаемый горизонтальный сплошной диск, вращаясь, опускается к трубке. При этом закрепленные в нижней части очищающего элемента скребки, имеющие заостренные края, повторяют вращение крыльчатки, плотно прижимаясь острой частью к отложениям, и очищают их. Щетки, расположенные на выпуклой поверхности скребков, дополнительно зачищают до металла трубы.

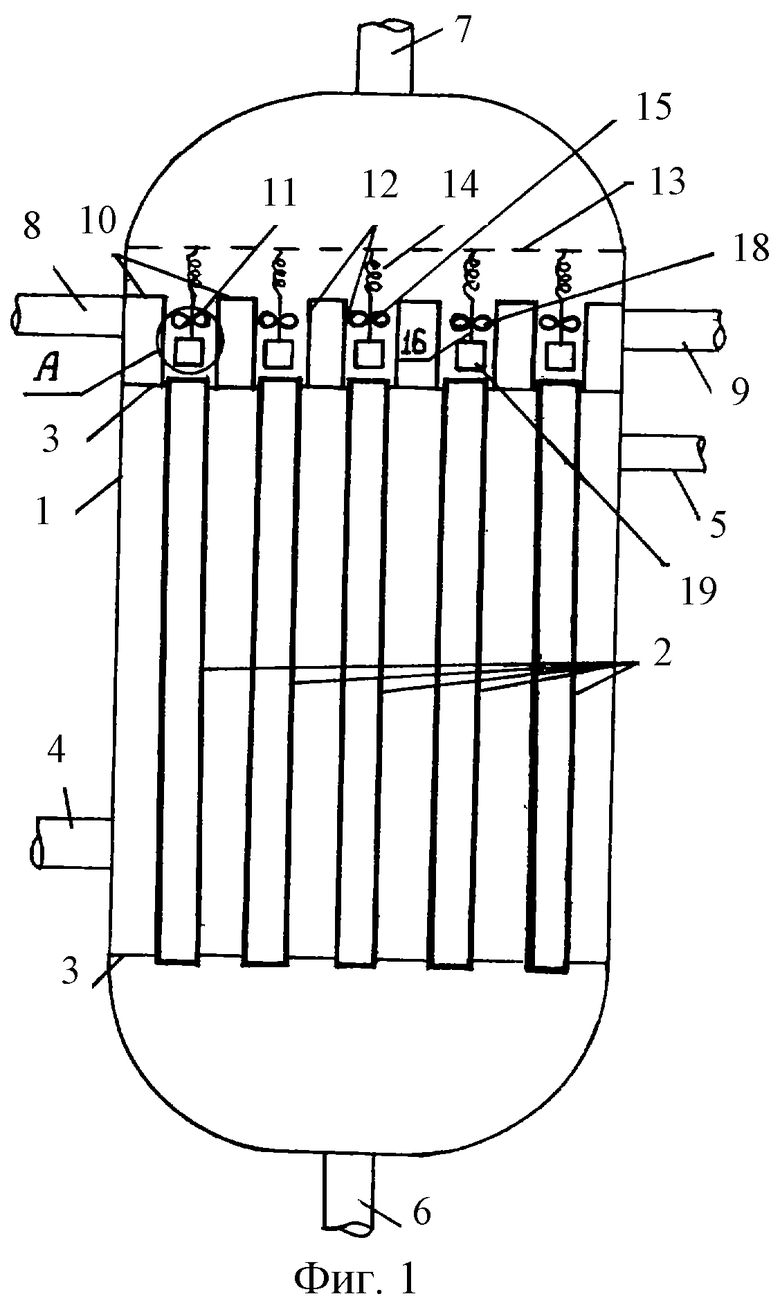

На фиг.1 изображен теплообменник в разрезе.

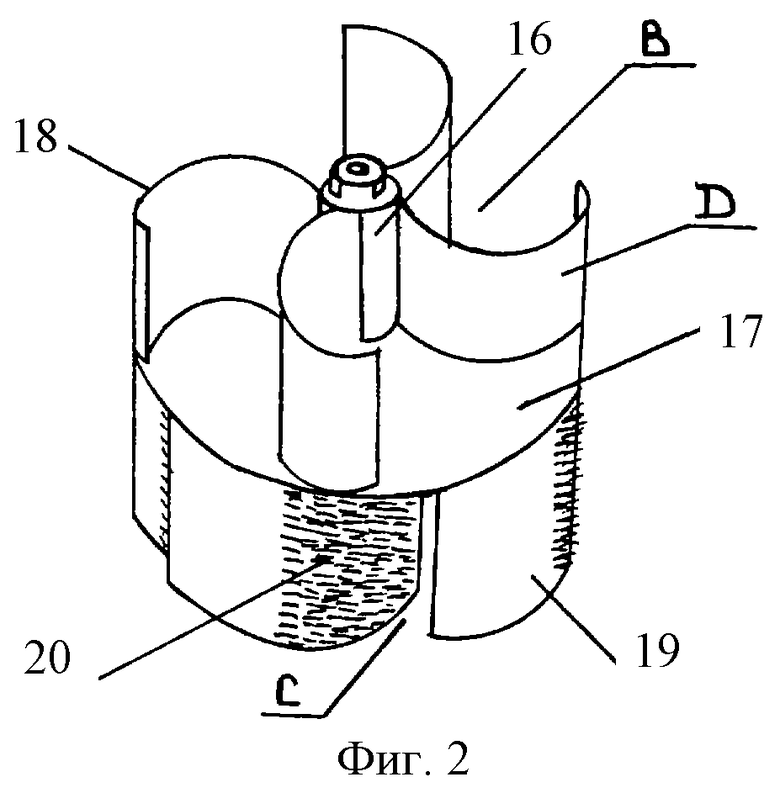

На фиг.2 - узел А фиг.1 в аксонометрии.

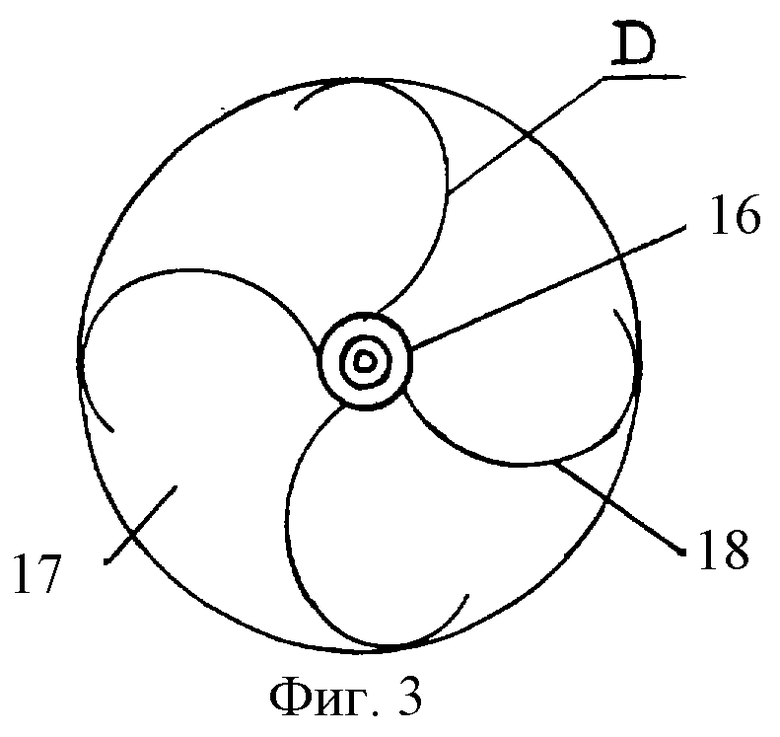

На фиг.3 - верхняя часть очищающего элемента.

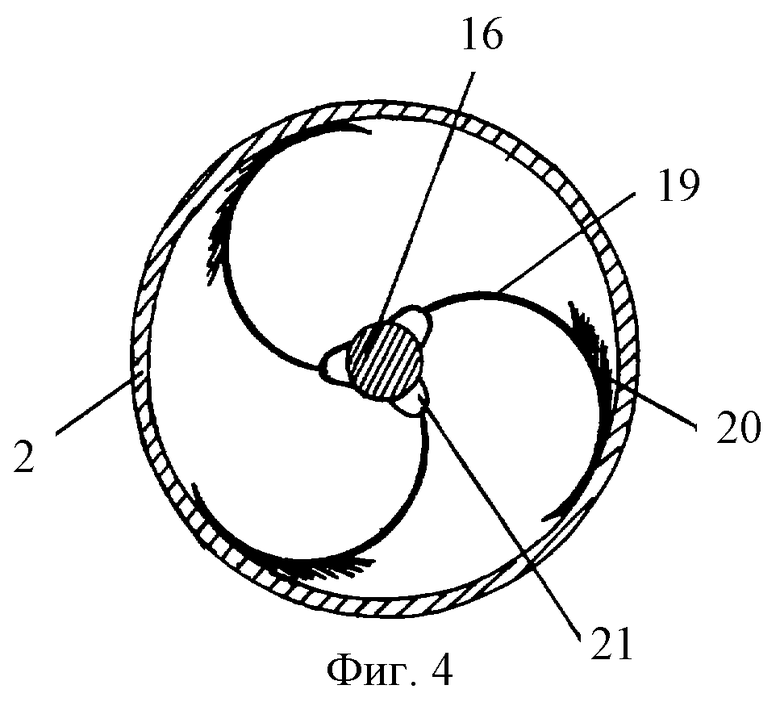

На фиг.4 - нижняя часть очищающего элемента в рабочем положении.

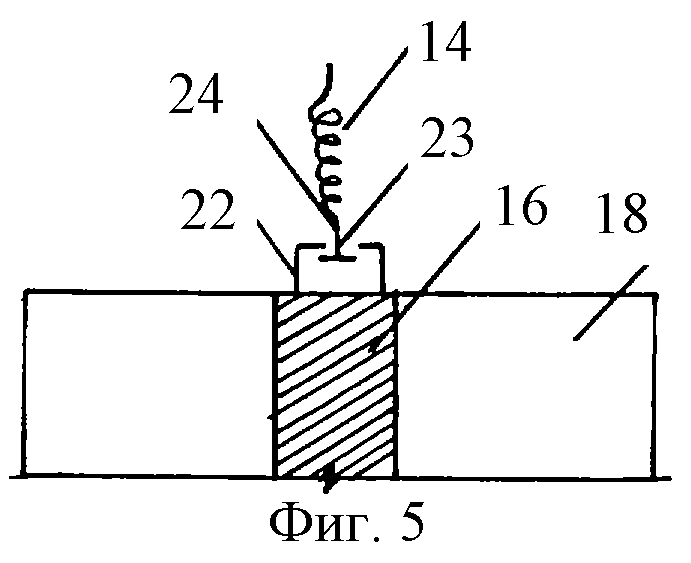

На фиг.5 - фрагмент очищающего элемента.

Теплообменный аппарат состоит из корпуса 1, в котором установлены теплообменные трубки 2, закрепленные в вальцовочных перегородках 3. Корпус 1 снабжен подводящим 4 и отводящим 5 патрубками для греющего теплоносителя, а также подводящим 6 и отводящим 7 патрубками для нагреваемого теплоносителя.

В корпусе размещено устройство для очистки теплообменных трубок, которое включает подающий отмывочную воду трубопровод 8 и отводящий эту воду трубопровод 9. Подающий 8 и отводящий 9 трубопроводы в совокупности с частью корпуса, ограничительной вальцовочной перегородкой 3 со стороны отводящего патрубка 7 нагреваемого теплоносителя, образуют емкость для подачи отмывочной воды под давлением. В корпусе над вальцовочной перегородкой 3 установлена перфорированная пластина 10 с отверстиями 11 перфорации, выполненными соосно полостям трубок 2. На перфорированной пластине 10 закреплены ограничительные стрежни 12, которые расположены вокруг каждого отверстия 11, вплотную к внутреннему диаметру трубок 2, и упираются своими торцами в верхнюю вальцовочную перегородку 3. В корпусе 1 теплообменника над перфорированной пластиной 10 установлена металлическая сетка 13. На сетке 13 закреплены своими верхними концами проволочные спирали 14. На нижних концах проволочных спиралей размещены очищающие элементы 15 с возможностью их вращения.

Очищающий элемент 15 выполнен составным из верхней В и нижней С частей, смонтированных на общем валу 16 и разделенных непроницаемым горизонтальным диском 17. На валу 16 в верхней части В жестко закреплена крыльчатка 18, лопасти D которой могут быть сплошными или часть из них перфорированными. Очищающий элемент 15 в своей нижней части выполнен в виде выпуклых скребков 19, имеющих острые края. На внешней поверхности скребков 19 закреплены щетки 20, касающиеся стенки трубы 2. Скребки 19 шарнирно прикреплены к серьгам 21, установленным на валу 16. В верхней части очищающего элемента 15 и на валу 19 размещена скоба 22 со сквозным отверстием 23, в котором установлен шток 24, закрепленный на нижнем конце проволочной спирали 14.

Теплообменник работает следующим образом. По подводящему патрубку 4 теплоноситель с высокой температурой направляется в межтрубное пространство теплообменника, где отдает свою теплоту, а затем удаляется по отводящему патрубку 5. По патрубку 6 в корпус 1 поступает теплоноситель с низкой температурой, проходит, нагреваясь, по трубкам 2 и отводится через патрубок 7. Так как данный теплоноситель в основном содержит соли жесткости и различные примеси, то при его термической обработке эти вещества останутся на поверхности теплообменника в виде твердых структур. Это вызывает возрастание сопротивления теплопередаче, что значительно снижает эффективность теплообмена. Поэтому возникает необходимость в периодической очистке внутренних поверхностей трубок 2 от отложений. Чтобы осуществить этот процесс, перекрывают подачу и отвод теплоносителей и направляют по трубопроводу 8 отмывочную воду в полость емкости, образованной подающим 8 и отводящим 9 трубопроводами в совокупности с частью корпуса 1 и ограничительной вальцовочной перегородкой 3 со стороны отводящего патрубка 7. На начальном этапе очистки отмывочная вода удаляется из теплообменника по трубопроводу 9. Поэтому движение отмывочной воды от подающего трубопровода 8 в емкости между вальцовочной перегородкой и перфорированной пластиной 10 к отводящему трубопроводу 9 вызывает вращение крыльчаток 18. Как только очищающие элементы 15 приобрели первоначальное вращение, отвод отмывочной воды прекращают. В результате дальнейшей непрерывной подачи воды давление на непроницаемые горизонтальные диски 17 очищающих элементов 15 повышается, и они, продолжая вращаться, спускаются вниз по трубкам 2, растягивая проволочные спирали 11. Скребки 19 острыми краями примыкают к отложениям на их внутренних поверхностях трубок 2 и при вращении элементов 15 снимают их, постепенно спускаясь из-за давления отмывочной воды на непроницаемый горизонтальный диск 17 по трубкам к необработанным участкам. Закрепленные на внешней поверхности скребков 19 щетки 20 зачищают остаточные отложения после их основного удаления острыми краями первых. По мере продвижения очищающих элементов 15 проволочные спирали 14 растягиваются, соприкасаясь со стенками трубок 2. При этом трение спиралей о поверхность создает дополнительный эффект очистки.

После прохождения по всей длине очищающие элементы 15 под давлением воды выдвигаются своей нижней частью и непроницаемым горизонтальным диском из трубок 2, освобождая проход. Отмывочная вода из трубок 2 поступает в нижнюю часть корпуса и отводится по патрубку 6. В результате давление в теплообменнике резко уменьшается, что сигнализирует об окончании процесса очистки. Подачу отмывочной воды прекращают и в патрубки 4, 6 направляют теплоносители. Поступающий по патрубку 6 теплоноситель оказывает давление на горизонтальные диски 17 очищающих элементов 15, поднимая их в верхнее положение и освобождая сечение труб 2 для прохода нагреваемого теплоносителя.

Таким образом, высокое качество очистки теплообменной поверхности достигается за счет одновременного снятия рыхлых и твердых структур острыми краями скребков очищающих элементов и дополнительной зачистки поверхностей патрубков от остаточных отложений щетками, установленными на скребках, и проволочными спиралями.

Источники информации

1. А. с. СССР 907386, МКИ F 28 G 1/08, F 28 D 11/02, 1982.

2. А. с. СССР 1636684, МКИ F 28 G 1/06, 1991.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ СИСТЕМА НЕЙТРАЛИЗАЦИИ ОТРАБОТАННЫХ ГАЗОВ ТРАНСПОРТНЫХ СРЕДСТВ | 1998 |

|

RU2135786C1 |

| СИСТЕМА УТИЛИЗАЦИИ ТЕПЛОТЫ И ОЧИСТКИ ВЫБРОСНЫХ ГАЗОВ | 2000 |

|

RU2175101C1 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1996 |

|

RU2116117C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1997 |

|

RU2132023C1 |

| РАДИАЛЬНЫЙ ОТСТОЙНИК ДЛЯ РАЗДЕЛЕНИЯ ИЛОВОЙ СМЕСИ | 1997 |

|

RU2114788C1 |

| АППАРАТ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 1996 |

|

RU2106182C1 |

| ПЕСКОЛОВКА | 2000 |

|

RU2174858C1 |

| РЕЗЕРВУАР-НАКОПИТЕЛЬ | 1998 |

|

RU2138317C1 |

| ФЛОТАТОР | 1997 |

|

RU2129095C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДПУСКОВОГО РАЗОГРЕВА И РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ДВС | 2001 |

|

RU2217608C2 |

Изобретение предназначено для применения в области теплотехники. Изобретение содержит корпус с подводящими и отводящими патрубками греющего и нагреваемого теплоносителей, теплообменные трубки, закрепленные в вальцовочных перегородках, установленных в полости корпуса, и устройство для очистки теплообменных трубок, включающее емкость для подачи жидкости под давлением с подающим и отводящим трубопроводами и размещенные в корпусе проволочные спирали, установленные с возможностью перемещения витков вдоль теплообменных трубок под действием проходящей через них жидкости, причем согласно изобретению подающий и отводящий трубопроводы для подачи жидкости сообщены с корпусом и образуют совместно с расположенной со стороны отводящего патрубка нагреваемого теплоносителя вальцовочной перегородкой емкость для подачи жидкости под давлением, в которой над вальцовочной перегородкой размещена дополнительная перфорированная пластина с ограничительными стержнями, установленными по периметрам отверстий, соосных теплообменным трубкам по их внутреннему диаметру, и упирающимися в выше упомянутую вальцовочную перегородку, при этом закрепленные в емкости над этой перегородкой проволочные спирали снабжены очищающими элементами. Изобретение позволяет повысить качество очистки от отложений различной структуры. 2 з.п.ф-лы, 5 ил.

| Теплообменник | 1986 |

|

SU1636684A1 |

| Устройство для очистки полого изделия | 1985 |

|

SU1294396A1 |

| Устройство для очистки внутреннейпОВЕРХНОСТи ТРуб пРяМОТРубНыХТЕплООбМЕННиКОВ | 1978 |

|

SU817478A1 |

| US 4781245 А, 01.11.1988 | |||

| Дифференциальный барометрический высотомер | 1958 |

|

SU120355A1 |

Авторы

Даты

2003-04-20—Публикация

2001-08-20—Подача