Изобретение относится к горному делу и может быть использовано при отработке месторождений полезных ископаемых методом скважинной гидродобычи. Применение данного изобретения целесообразно для отработки месторождений полезных ископаемых, представленных рудными телами пластовой, линзообразной и т.п. формы, в том числе месторождениями, в которых продуктивный пласт выделен по содержанию полезного компонента. К таким месторождениям относятся, например, алмазоносные кимберлитовые трубки Архангельской области.

Известен способ скважинной гидродобычи полезных ископаемых, включающий вскрытие залежи центральной и периферийными технологическими скважинами, их обсадку, установку в них оборудования и отработку в несколько этапов несмежных камер, начиная с периферийных с образованием подсечного пространства гидроразмывом у почвы образуемой камеры, их закладку твердеющей смесью, отработку и закладку оставшихся периферийных камер и, в последнюю очередь отработку и закладку центральной камеры (см. Патент Российской Федерации N 208 1325, кл. E 21 C 45/00, 1995 г.).

Данный способ не позволяет производить селективную выемку полезного ископаемого, представленного отдельными гнездами, линзами, пропластками и т.д. В частности, при отработке кимберлитовых трубок, в которых распределение алмазов крайне неравномерно, приходится разрушать и выдавать на поверхность значительный объем пустой породы, что влечет за собой непроизводительные затраты, а также отрицательно сказывается на экологии. Кроме того, использование во всех скважинах полного комплекта оборудования значительно увеличивает затраты на отработку. Так же этот способ не исключает значительных потерь кристаллосырья. Это связано с тем, что при размыве породы получается пульпа, твердая фаза которой включает два типа составляющих - мелкодисперсную легкоразмываемую, с относительно небольшим удельным весом, пустую породу и твердое, с относительно высоким удельным весом, с различной крупностью отдельностей, кристаллосырье. При размыве и доставке к скважине, по которой осуществляется подъем, часть кристаллов, в первую очередь наиболее крупных и ценных, опускается на днище камеры. Для того чтобы снизить потери приходится существенно повышать расход жидкости и напор струи, что резко повышает энергозатраты при незначительности получаемого эффекта.

Задача, на решение которой направленно настоящее изобретение - повышение эффективности отработки месторождений полезных ископаемых.

Технический результат изобретения - обеспечение селективности добычи, уменьшение потерь полезного ископаемого, снижение затрат на добычу и транспортировку и уменьшение вредного воздействия на окружающую среду.

Технический результат достигается тем, что в способе скважинной гидродобычи полезных ископаемых, включающем вскрытие залежи центральной и периферийными технологическими скважинами, их обсадку, установку в них оборудования и отработку в несколько этапов несмежных камер, начиная с периферийных, с образованием подсечного пространства гидроразмывом у почвы образуемой камеры, их закладку твердеющей смесью, отработку и закладку оставшихся периферийных камер и в последнюю очередь отработку и закладку центральной камеры, по проектному контуру отрабатываемого участка бурят контурные сближенные скважины, отработку ведут слоями снизу вверх, перед отработкой очередного слоя образуют контурную щель на всю мощность слоя и формируют искусственную потолочину из твердеющего материала с наклоном от периферии к центру, отработку слоя начинают после затвердевания искусственной потолочины, подсечное пространство также создают наклонным от периферии к центру, для чего сначала производят наклонную сбойку центральной технологической скважины с периферийной гидроразмывом из этих скважин, а выдачу пульпы из всех камер осуществляют через центральную технологическую скважину, при этом при переходе к отработке вышележащего смежного слоя, используют искусственную потолочину нижележащего смежного слоя в качестве искусственного днища.

Для снижения общих затрат в процессе бурения выделяют участки, содержащие полезный компонент и отрабатывают камеры, лежащие только в этих участках.

При значительной площади отрабатываемого участка между периферийными технологическими скважинами и центральной технологической скважиной бурят промежуточные технологические скважины, а отработку камер из этих скважин ведут аналогично отработке камер из периферийных скважин.

Кроме того, часть контурных скважин бурят по контуру рудного тела.

Также забои части технологических скважин располагают по контуру рудного тела.

Сбойки проходят последовательно от центральной технологической скважины к промежуточным, а от них к периферийным.

Для формирования искусственной потолочины производят последовательную сбойку центральной технологической скважины с промежуточными и периферийными, а гидроразмыв щели и закладку ее твердеющей смесью для образования искусственной потолочины ведут поэтапно от периферии к центру.

Часть контурных скважин на уровне кровли подлежащего отработке слоя сбивают с периферийными технологическими скважинами, производят из них гидроразмыв дополнительной щели и заполняют ее твердеющей смесью для закрепления искусственной потолочины в массиве.

Кроме того, часть контурных скважин бурят диаметром, равным диаметру технологических скважин и производят из них размыв дополнительной щели и заполнение ее твердеющей смесью, и зачистку днища отработанных камер.

Для облегчения самообрушения горной массы отработку начинают с периферийной камеры, находящейся в угловой части ряда контурных сближенных скважин.

Для повышения устойчивости искусственную потолочину каждой камеры создают с диаметром большим диаметра отрабатываемой камеры, с опорой искусственных потолочин камер предыдущих этапов на искусственные потолочины камер последующих этапов.

В указанную совокупность включены все существенные признаки, необходимые и достаточные для достижения технического результата.

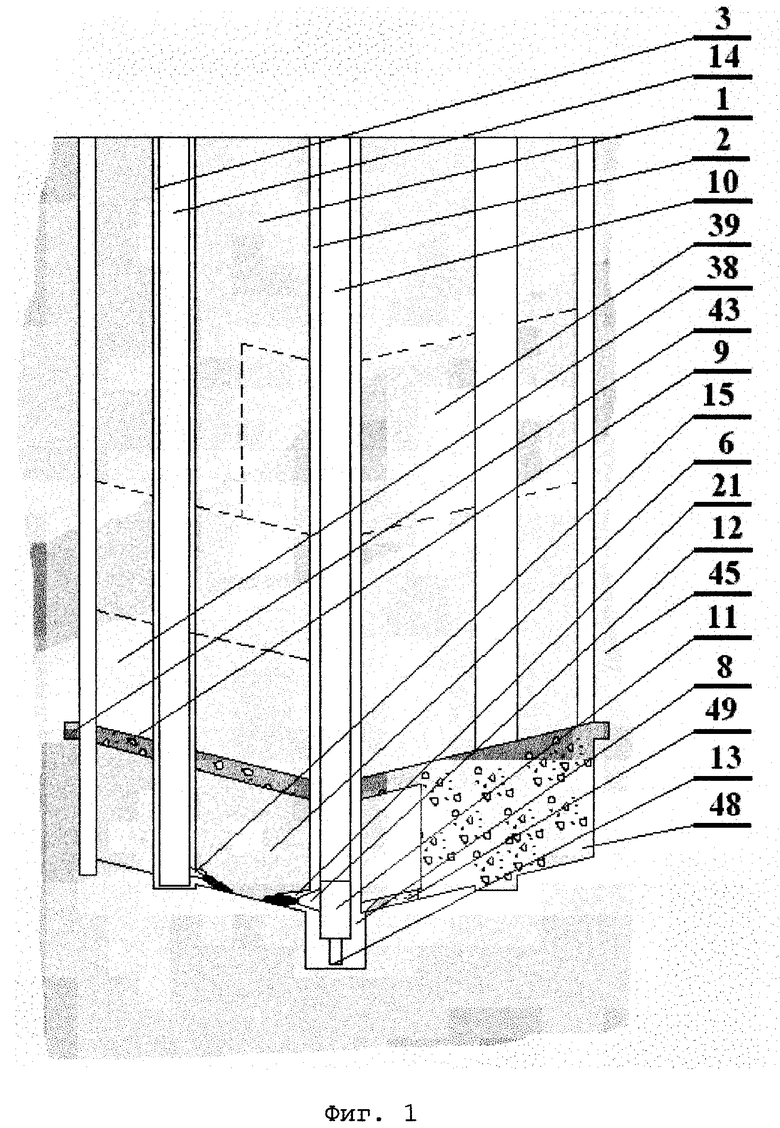

Способ поясняется чертежами, где на фиг. 1 изображена отработка нижнего слоя;

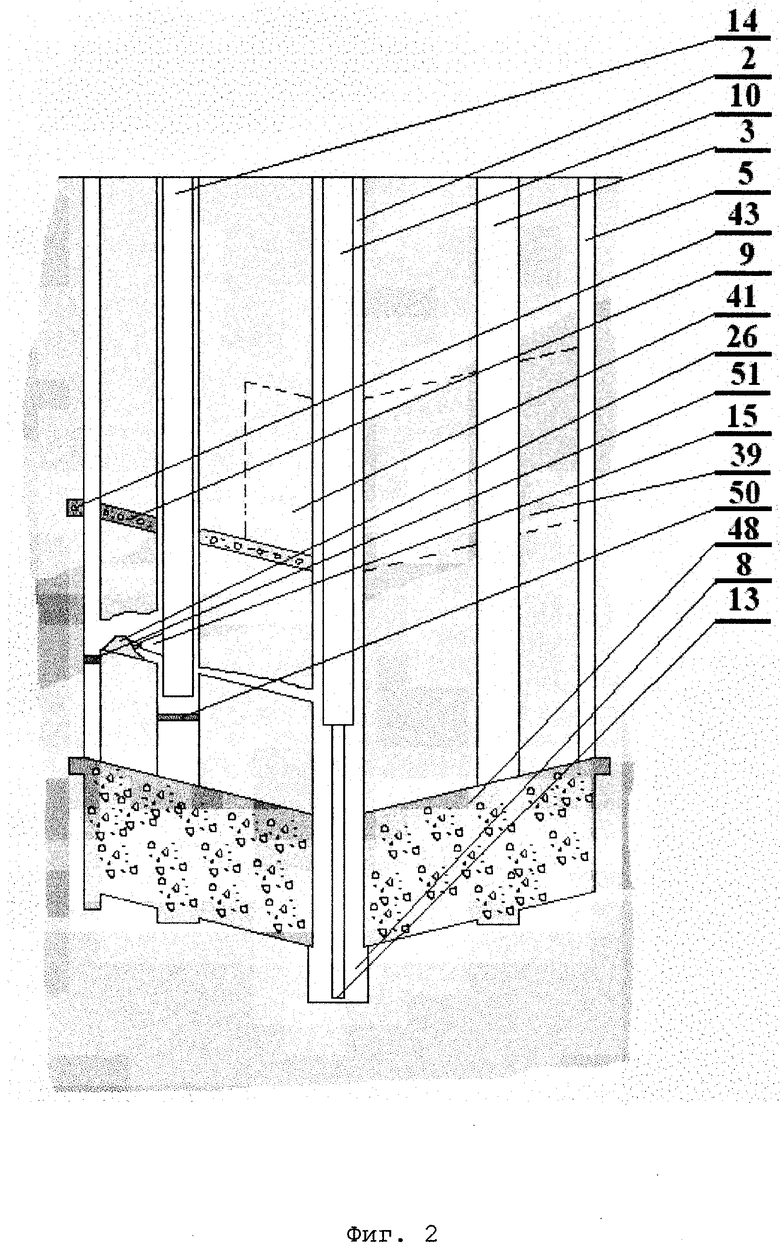

на фиг. 2 - выемка одного из вышележащих слоев, содержащих полезное ископаемое;

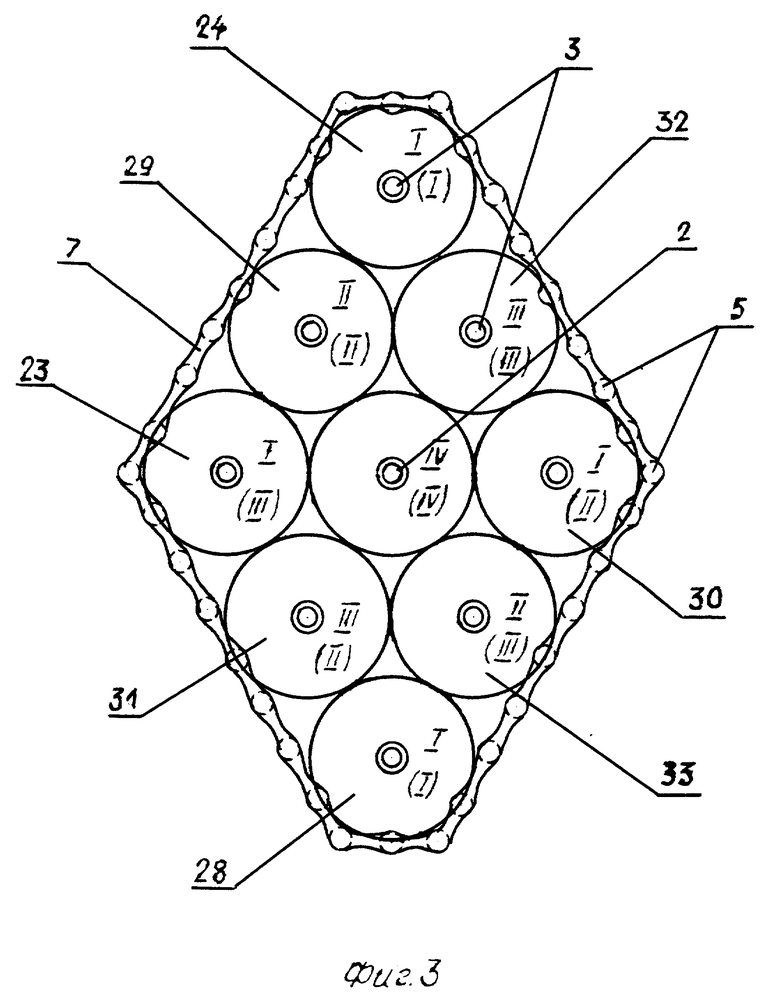

на фиг. 3 изображена схема отработки ромбовидного участка;

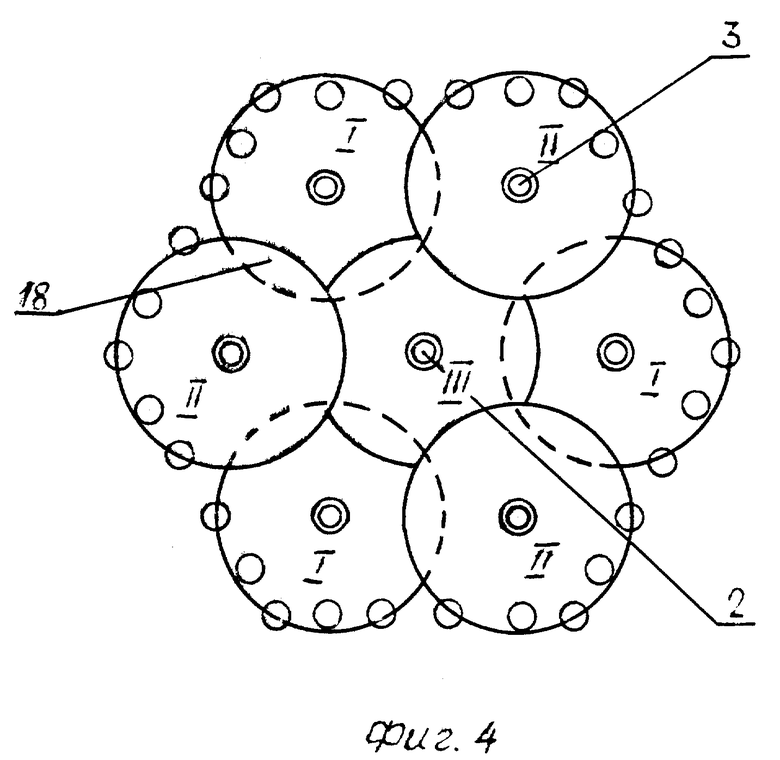

на фиг. 4 - схема создания искусственной потолочины в плане отрабатываемого гексагонального участка;

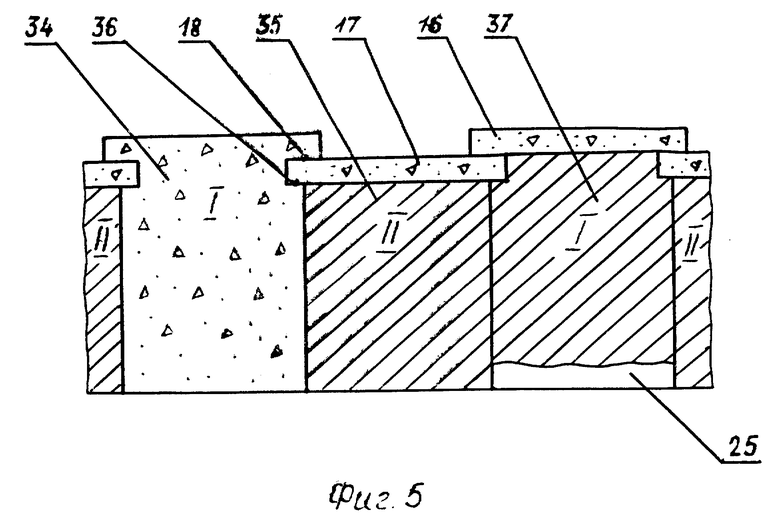

на фиг. 5 - схема создания искусственной кровли в разрезе;

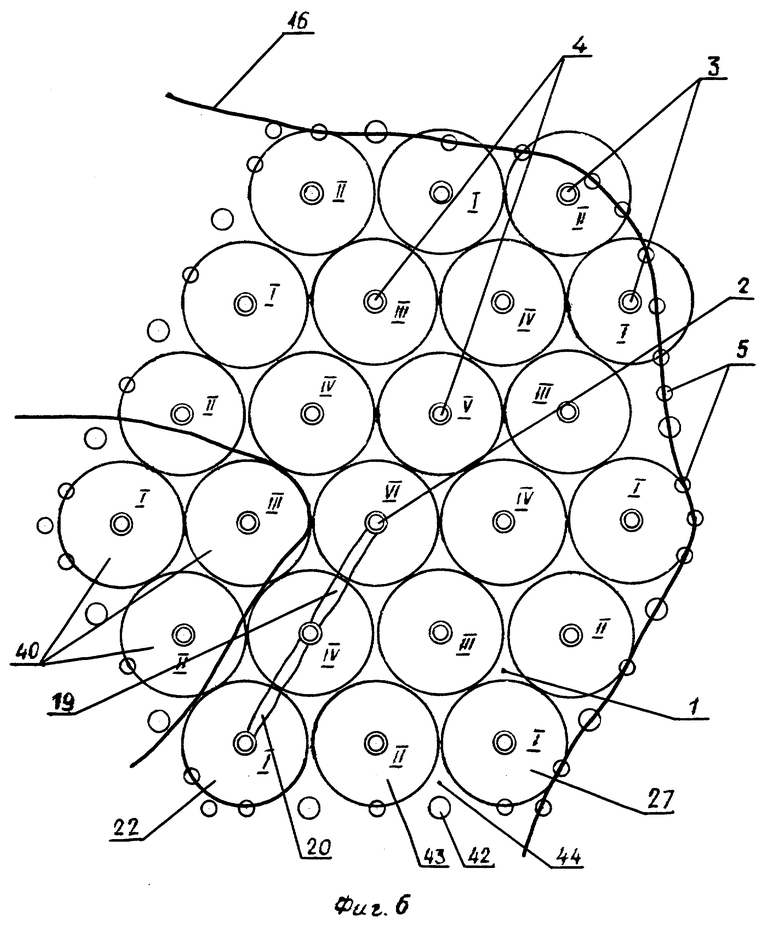

на фиг. 6 - план отработки участка на границе кимберлитовой трубки;

на фиг. 7 - отработка кимберлитовой трубки в разрезе.

Отработка месторождения осуществляется следующим образом. Производят вскрытие участка 1 центральной 2, периферийными 3 и, при большей ширине отрабатываемого участка, промежуточными 4 технологическими скважинами. Производят их обсадку. По контуру участка бурят контурные сближенные скважины 5. Как правило, эти скважины бурят уменьшенного, по сравнению с технологическими, диаметра.

Дальнейшее осуществление способа поясняется на примере отработки участка 1, вскрытого центральной 2, периферийными 3 и промежуточными 4 технологическими скважинами.

Производят подготовку нижнего слоя 6 к отработке. Для этого из контурных скважин 5 на высоту слоя 6 создают контурную щель 7. Щель может быть создана любым известным способом - гидромониторным размывом, гидроразрывом, щадящим взрыванием, например, с использованием уменьшенных зарядов, демпфирующих прокладок, концентраторов напряжении, взрыванием на холостые скважины, с применением НРС и т.д.

После или до образования контурной щели 7 производят создание приемной камеры 8 и искусственной потолочины 9. Для этого на дно центральной технологической скважины 2 на колонне труб 10 опускают нижний оголовок 11, состоящий из скважинного гидромонитора 12 и выдачного устройства с трубопроводом 13, которое может быть выполнено в виде эрлифта, гидроэлеватора или их комбинации. Производят размыв породы до проектного контура приемной камеры 8 и выдачу пульпы на поверхность. Затем поднимают нижний оголовок 11 до уровня кровли слоя 6. В одну из промежуточных скважин 4 на колонне труб 14 так же до уровня кровли слоя 6 опускают скважинный гидромонитор 15. После этого начинают проходить сбойку между скважинами 2 и 4( в случае отработки без промежуточных технологических скважин - сбойку между скважинами 2 и 3). Образуемую пульпу выдают на поверхность через центральную скважину 2. Сбойку проходят наклонно от промежуточной скважины 4 к центральной скважине 2 с двух сторон. Для этого гидромонитор 15 располагают выше оголовка 11. Для образования наклонной сбойки и дальнейшего размыва горной породы могут быть применены гидромониторы с гибкими стволами. Целесообразно проходку сбойки осуществлять в два этапа - в первую очередь от скважины 2 в направлении скважины 4, а затем от скважины 4 к скважине 2. Так как на этом участке из скважины 4 размыв будет производиться в затопленном забое, желательно, чтобы часть сбойки со стороны скважины 2 была пройдена на максимально возможную глубину и порода в забое уже была бы ослаблена за счет размокания.

После образования сбойки между скважинами 2 и 4, аналогично производят сбойку промежуточной технологической скважины 4 и периферийной технологической скважины 3, из которой будет отрабатываться первая камера первого этапа (1).

На фиг. 3 позицией I обозначены камеры, отрабатываемые на первом этапе, позицией III - на втором этапе. В скобках указана последовательность камер при варианте отработки в три этапа.

Затем начинают размыв породы вокруг сбитой периферийной технологической скважины 2 с образованием наклонной щели у кровли слоя. Щель в плане создают с диаметром большим диаметра камеры. После образования щели производят ее заполнение твердеющей смесью, после затвердевания которой образуется искусственная потолочина 16. При этом заполняют также часть сбойки между периферийной скважиной 3 и промежуточной скважиной 4. Затем, аналогично, поочередно создают искусственные потолочины 16 над всеми камерами первого этапа. После этого приступают к созданию искусственной потолочины 17 над камерами второго этапа II. Для этого так же проводятся сбойки между центральной 2 и промежуточными 4 и периферийными 3 технологическими скважинами. Но сбойки проводятся несколько ниже, чем над камерами первого этапа, с таким расчетом, чтобы нижняя поверхность искусственной потолочины 16 над камерами первого этапа лежала в одной плоскости с верхней поверхностью искусственной потолочины 17 камер второго этапа. Поскольку диаметр искусственной потолочины над каждой камерой больше диаметра камеры, а соседние камеры соприкасаются между собой по образующей, искусственные потолочины 16 над камерами первого этапа частично перекрывают искусственные потолочины 17 камер второго этапа и опираются о них по поверхности 18. Далее в такой же последовательности создают искусственную потолочину над камерами, отрабатываемыми промежуточными 4 и центральной 2 технологическими скважинами.

В зависимости от условий искусственная потолочина 9 может создаваться над всем слоем 6 до его отработки, или же постепенно сначала над всеми периферийными камерами, после их отработки над ближайшими к ним промежуточными и т.д.

После затвердевания искусственной потолочины 9 переходят к отработке, начиная с периферийных камер. Их отработку производят в несколько этапов. Для этого в центральную 2 и одну из промежуточных 4 технологических скважин, до уровня подошвы слоя 6 опускают нижний оголовок 11 и скважинный гидромонитор 15 соответственно. Затем начинают размыв сбойки 19 между центральной технологической скважиной 2 и промежуточной технологической скважиной 4 аналогично образованию сбойки при создании искусственной потолочины 16. Затем, также, проходят сбойку 20 между промежуточной технологической скважиной 4 и периферийной 3. В итоге получается сплошная сбойка периферийной технологической скважины 3, через промежуточную 4, с центральной 2. В случае отработки без промежуточных технологических скважин проходят сбойку 21 между технологическими скважинами 2 и 3. Для обеспечения полноты извлечения полезного компонента, сбойки и вообще днище слоя 6 создают с наклоном в сторону центральной технологической скважины 2, равным углу естественного откоса. После этого начинают отработку периферийной камеры 22. Каждая периферийная камера имеет как минимум две свободные поверхности - контурную щель 7 и контакт с искусственной потолочиной. Некоторые камеры имеют три свободных поверхности - камера 23 (см. фиг. 3) или более - камера 24. Отработку целесообразно начинать с камеры, имеющей наибольшее число свободных поверхностей. Как правило это камеры, лежащие в угловых частях контурной щели 7. Произведя размыв подсечного пространства 25 в направлении контурной щели 7 создают условия для самообрушения полезного ископаемого. Обрушившаяся порода 26 размывается струей гидромонитора 15 и самотеком в виде пульпы по сбойкам 19 и 20 направляется в приемную камеру 8, откуда по трубопроводу 13 выдается на поверхность. Затем размывают подсечное пространство между сбойкой и образовавшейся полостью и т. д. После отработки камеры 22 ее закладывают твердеющей смесью и переходят к отработке несмежной с ней камеры 27 (отработка следующей камеры может производиться одновременно с закладкой отработанной камеры данного этапа). На фиг. 3 представлена схема, в которой возможны два варианта отработки периферийных камер - в два этапа или в три этапа. При первом варианте после отработки камеры 24 переходят к отработке камеры 23 и т.д. После отработки и закладки всех камер первого этапа и затвердевания твердеющей закладки начинают отработку камер второго этапа.

При втором варианте после отработки и закладки камеры 24 отрабатывают камеру 28, затем камеры второго этапа 29, 30 и 31 и после их отработки и закладки, камеры третьего этапа 23, 32 и 31. После затвердевания закладки во всех периферийных камерах, отрабатывают и закладывают центральную камеру.

Если бурились промежуточные скважины 4, то после отработки и закладки периферийных камер производят так же в несколько этапов отработку и закладку промежуточных камер.

При закладке камеры 34 предыдущего этапа, искусственная потолочина камеры последующего этапа 17, за счет того, что ее диаметр больше диаметра камеры 35, оказывается опертой о массив твердеющей закладки камеры 34 предыдущего этапа по поверхности 36, (а после ее отработки и камеры 37), чем достигается устойчивость кровли 17 при отработке камеры 35 второго этапа.

После отработки нижнего слоя переходят к отработке вышележащего слоя.

Если по данным геологоразведки вышележащий слой 38 представлен пустой породой, то его не отрабатывают, а переходят к последующему 39 и т.д.

Если в пределах слоя имеются камеры 40, не содержащие полезного компонента, то их так же не отрабатывают, а отрабатывают только камеры 41 с полезным компонентом.

Если по каким-то причинам самообрушение пород затруднено или прекратилось, то производят инициирование обрушения, перемещая гидромонитор 12 или 15 по скважине к зависшему участку и размывают его. В случаях, когда отрабатываемый массив представлен достаточно устойчивыми породами, отработку камер ведут с принудительным обрушением, начиная от подсечного пространства 21 к искусственной потолочине 9, последовательно отрабатывая круговые заходки вокруг технологических скважин снизу вверх. При этом часть отбитой породы будет частично магазинироваться на почве выработки и постепенно размываться по мере отработки камеры стекающей водой и пульпой. После полной отработки камеры гидромонитор 12 или 15 опускают к почве и производят окончательный размыв оставшейся на ней горной массы.

Выдачу пульпы на поверхность осуществляют по центральной технологической скважине 2 в донной части которой создают приемную камеру 8 для сбора пульпы и размещения всаса трубопровода 13 выдачного устройства. Из камеры 8 может осуществляться выдача пульпы при отработке всех слоев. Можно так же закладывать часть скважины 2 в пределах отработанного слоя и массива пустой породы и создавать новую приемную камеру непосредственно под очередным отрабатываемым слоем или группой слоев.

Часть контурных скважин 42 бурят диаметром, равным диаметру технологических скважин. Эти скважины используют для создания дополнительной искусственной потолочины 43, внедренной в неразрушаемый при разработке данного участка массив горных пород, что позволяет надежно закрепить искусственную потолочину 9 всего отрабатываемого слоя.

Из этих же скважин осуществляют зачистку днища близлежащих отработанных камер, например 27 и 43, а также обрушение межкамерного целика 44, если он не обрушился при отработке этих камер. Для этого контурные скважины 42 целесообразно располагать на равном расстоянии от периферийных технологических скважин 3 близлежащих камер. Скважины 42 можно использовать и для закладки выработанного пространства.

Межкамерные целики 44 разрушаются за счет того, что они отделены от массива со всех сторон кроме почвы, а их высота значительно превосходит поперечные размеры. Кроме того, в припочвенной зоне на них постоянно воздействует вода, поступаемая из гидромонитора при отработке близлежащих камер (27 и 43).

Во избежание разубоживания, за счет подрыва окружающих рудный массив пустых пород 45, часть (или все) контурных скважин 5 и 42 бурят по контуру рудного тела 46.

С этой же целью, а также для снижения затрат на бурение, забои части технологических скважин располагают также по контуру рудного тела 46. В этом случае увеличиваются размеры целика 47 нижележащего слоя между контурной щелью 7 и ближайшими промежуточными технологическими скважинами 4 (см. фиг. 7). Для отработки целика 47 сбивают промежуточную технологическую скважину 4 с одной из контурных скважин 42 увеличенного диаметра, а подрезку его и размыв обрушившейся горной массы производят из указанной контурной скважины.

Для предотвращения попадания твердеющего материала 48 при закладке отработанной камеры в часть сбойки, находящейся в неотработанной камере, указанную часть перекрывают, например, песчаной пробкой 49.

Если выдача пульпы осуществляется из одной приемной камеры 8, перед отработкой очередного слоя 39 периферийные 3 и промежуточные 4 технологические скважины перекрывают пакерами 50 и 51 ниже почвы отрабатываемого слоя, или же их закладывают до той же отметки.

Применение данного способа позволит значительно сократить затраты на разработку. Более того, в связи с тем, что способ обеспечивает селективную выемку отдельных гнезд и пропластков, становится рентабельной отработка месторождений с низким содержанием полезного компонента при отнесении его ко всему объему рудного массива. К таким месторождениям относятся многие алмазоносные кимберлитовые трубки Архангельской области, в которых гнезда с высоким содержанием алмазов находятся в массиве "пустого" кимберлита.

Кроме того, значительно сократится вредное воздействие на окружающую среду, поскольку, селективный способ требует значительно меньшего расхода воды, на поверхность не будет подниматься значительное количество горной породы, что влечет за собой сокращение площадей отстойников и хвостохранилищ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2012 |

|

RU2517728C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1998 |

|

RU2123112C1 |

| СКВАЖИННЫЙ ГИДРОМОНИТОР | 1998 |

|

RU2123111C1 |

| Способ подземной гидродобычи полезных ископаемых и устройство для его осуществления | 2021 |

|

RU2763162C1 |

| Способ комбинированной разработки месторождений полезных ископаемых | 2024 |

|

RU2838156C1 |

| Способ подземной разработки месторождений полезных ископаемых | 2023 |

|

RU2804018C1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2033523C1 |

| Способ подземной гидродобычи полезных ископаемых и устройство для его осуществления | 2022 |

|

RU2778118C1 |

| Способ комбинированной разработки месторождений полезных ископаемых | 2023 |

|

RU2804017C1 |

| Способ разработки месторождений полезных ископаемых в слабоустойчивых вмещающих породах | 1981 |

|

SU992740A1 |

Способ скважинной гидродобычи твердых ископаемых предназначен в первую очередь для селективной добычи алмазов из кимберлитовых трубок. Способ осуществляется следующим образом. После вскрытия участка центральной, периферийными, промежуточными и контурными скважинами производят его отработку слоями снизу вверх. Для отработки слоя из контурных скважин создают контурную щель, а над слоем - искусственную потолочину. Отработку в слое ведут камерами, начиная с периферийных. Для самообрушения породы в камере у ее днища осуществляют размыв подсечного пространства. После отработки нижележащего слоя переходят к отработке вышележащего слоя. Слой, представленный пустой породой, не отрабатывают. Также не отрабатывают камеры слоя, не содержащие алмазов. Способ позволяет производить добычу полезных ископаемых с меньшими затратами. 10 з.п.ф-лы, 7 ил.

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ МОЩНЫХ ЗАЛЕЖЕЙ | 1995 |

|

RU2081326C1 |

| Способ скважинной гидродобычи полезных ископаемых и устройство для его осуществления | 1976 |

|

SU746115A1 |

| Способ скважинной гидравлической добычи полезных ископаемых | 1981 |

|

SU1002587A1 |

| СПОСОБ СКВАЖИННОЙ ГИДРОДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ МОЩНЫХ ЗАЛЕЖЕЙ | 1995 |

|

RU2081326C1 |

| US 3880470 A, 29.04.75 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1999-01-20—Публикация

1998-04-27—Подача