Изобретение относится к способам очистки отходящих газов от токсичных составляющих (несгоревших углеводородов, сероводородов, окиси углерода, сажи, дымности, запахов и др.) и может найти широкое применение на всех видах транспорта с тепловыми двигателями, особенно с дизельными двигателями (автотранспорт, водный, речной, воздушный), а также может использоваться для очистки атмосферных выбросов вредных производств (теплоэлектростанции, кабельная, химическая, металлургическая промышленность), а также может быть применено в отходомусоросжигающих технологиях.

Известны различные способы очистки отходящих газов, например химические, термические, каталитические (см. кн. Бернадинера М.Н. "Огневая переработка и обезвреживание промотходов", М., 1990 г, с. 28 - аналоги).

Известен химический (каталитический) способ очистки отходящих газов путем пропускания токсичных газов через систему поверхностей с покрытием из химического катализатора, например платины (например, патент России N 2023179). Недостатки состоят в дороговизне и сложности реализации способа, в торможении основного потока газов из-за высокого аэродинамического сопротивления платиновых сеток, необходимости предварительной очистки отходящих газов и твердых частиц, из-за которых каталитический способ неработоспособен.

Известен способ электрофильтрования сажи и твердых частиц из отходящих газов на одном из электродов с последующим систематическим удалением осадков (см. заявку Японии N 63-13007, публ. 23.03.88 г. МКИ F 01 N 3/08; а.с. СССР N 601854, N 1212490 и др.).

Недостатки данного способа состоят в ненадежности его реализации из-за систематического "закорачивания" электродов токопроводящим слоем сажи, в низкой производительности.

Известен вихревой способ очистки твердых частиц, сажи из отходящих газов, состоящий в сепарировании твердых частиц путем механического вращения потока газа (кн. М.Н.Бернадинера "Огневая переработка и обезвреживание промотходов", М., 1990).

Проблема данного способа состоит в значительных энергозатратах и в слабой очистке газов от дымности.

Известны химические способы нейтрализации окислов отходящих газов путем их обработки щелочной жидкостью в комбинации со способом каталитического обезвреживания (патент России N 2023177, 1994; МКИ F 01 N 3/02). Недостатки состоят в трудности реализации способа (особенно для ДВС) из-за создания значительного аэродинамического сопротивления потоку отходящих газов, в малом сроке безотказной работы из-за быстрого засорения сажей пористых щелочных капсул.

Известен термический способ дожига токсичных компонент отходящих газов путем пропускания их через струю низкотемпературной плазмы (а.с. СССР N 1460368, 1989, МКИ F 01 N 3/08). Сущность способа-прототипа состоит в термоионизации токсичных компонент отходящих газов и интенсификации процессов их дожига и нейтрализации. Недостаток способа-прототипа состоит в неполной очистке отходящих газов из-за низкой температуры и слабой ионизации пламени и потока отходящих газов, в низкой энергоэффективности из-за перерасхода топлива.

Цель изобретения состоит в повышении эффективности очистки отходящих газов любой степени загрязненности и в совершенствовании способа-прототипа.

Сущность данного изобретения состоит в проверенном экспериментально способе интенсификации процесса горения пламени путем наложения на него сильного электрического поля с E≥1 кВ/см.

Одной из целей предлагаемого теперь изобретения является применение описанного способа управления горением пламени к эффективной очистке отходящих токсичных газов.

Поясним сущность изобретения - предлагаемый способ очистки отходящих газов осуществляется путем их огневой обработки низкотемпературной плазмой при одновременной подаче в зону горения окислителя и одновременном наложении на упомянутое пламя сильного электрического поля с напряженностью E≥1 кВ/см, например, вдоль факела пламени, причем электроогневое дожигание отходящих газов осуществляют в термостатированной камере с диаметром и объемом, достаточным для глубокого дожига токсичных компонент отходящих газов, причем регулируют параметры факела пламени (высоту; объем; температуру) и параметры упомянутого электрополя (напряженность; частоту; форму; ток эмиссии электронов; расстояние между электродами) в зависимости от интенсивности и состава очищаемых отходящих газов, например, путем измерения токсичных компонент после их электроогневой обработки, сравнения с заданным уровнем очистки и последующим запрограммированным изменением параметров пламени и электрополя, после чего осуществляют мокрую аэрозольную обработку отходящих газов водощелочной жидкостью, причем ее распыляют, например, электростатическим способом в поток отходящих газов, например, перпендикулярно потоку, после чего конденсируют и собирают оставшийся кислотный конденсат в легкосъемную емкость, а очищенные отходящие газы выпускают в атмосферу, причем регулируют интенсивность подачи и состав аэрозоли, например, изменением потенциала от источника электрополя в зависимости от интенсивности и состава отходящих газов.

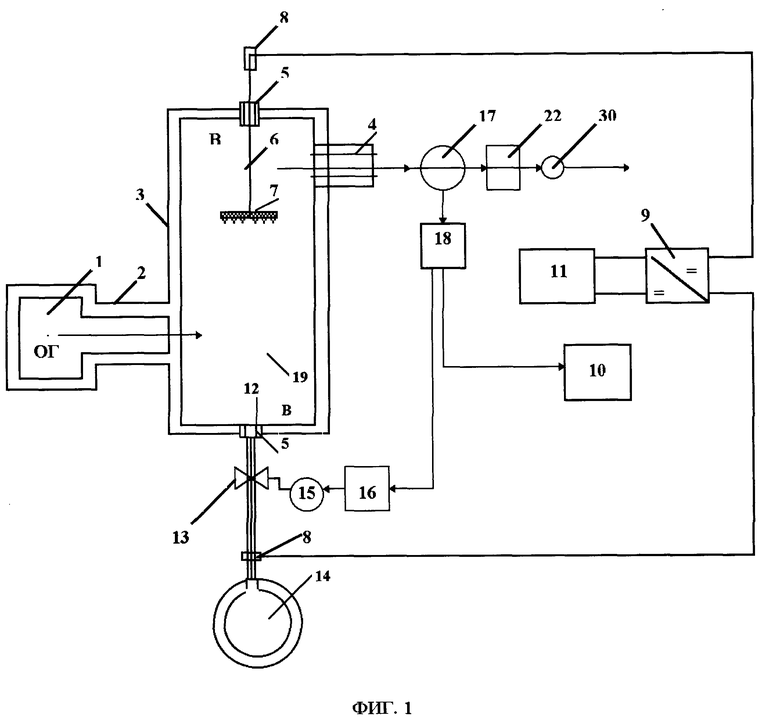

Реализация предлагаемого способа показана на примере устройства очистки отходящих газов (фиг. 1, 2). Данное устройство содержит (фиг. 1) источник загрязненных отходящих газов 1, например двигатель внутреннего сгорания (дизель), впускной коллектор 2, камеру электроогневой обработки газов 3, выполненную, например, цилиндрической, огнеупорной, электрически изолированной, выпускной коллектор 4; электроизолятор 5, например, в виде фарфорового цилиндра; жаропрочный коаксиальный электрод 6 с сетчато-игольчатым в направлении пламени дисковым электродом 7, выполненным также из жаропрочного, коррозионно-устойчивого сплава, например, на основе хромоникелевого сплава, через клемму 8, присоединенного к одному из выходов высоковольтного преобразователя напряжения 9 с системой управления 10, а по цепи электропитания присоединенного к блоку электропитания 11, например, промышленной сети 220/380 В, либо к бортовому электрогенератору; камера дожига газов 3 снабжена также газовой горелкой 12, подключенной через топливопровод и электромагнитный клапан 13 к газовому баллону 14, например, с пропаном; причем электромагнитный клапан присоединен к силовому преобразователю 15, например магнитному усилителю мощности с системой управления 16, причем устройство дополнено системой измерения и контроля интенсивности и состава отходящих газов 17 до и после электроплазменной обработки (на фиг. 1 показаны датчики 17 только после обработки), а также микропроцессором 18, на вход которого присоединены датчики измерения и контроля отходящих газов 17, а выходы его присоединены на входы систем управления 10, 16.

Устройство имеет также устройство электроискрового поджига факела пламени 19 (на фиг. 1 - не показано), а также систему подачи окислителя (воздуха) в камеру (на фиг. 1 - не показано). Неочищенные отходящие газы обозначены на фиг. 1 позицией 19, а очищенные газы - позицией 20. На фиг. 1 всасываемый воздух - В, отходящие газы - ОГ.

На фиг. 2 показано устройство для реализации финишной операции мокрой очистки отходящих газов. Устройство состоит из входного патрубка 21, в который поступают отходящие газы 20, прошедшие электроогневую обработку, второй камеры 22 с форсунками тонкого распыла жидкости 23, распределителя 24, насоса 25, резервуара 26 с водощелочной эмульсией 27. Распыляемая аэрозоль обозначена на фиг. 2 позицией 28.

Устройство (фиг. 2) содержит также выходной патрубок (29) для выпуска полностью очищенных отходящих газов (30) в атмосферу, конденсатор пара (31) с капиллярным фитилем (32), сборную емкость (33) для конденсата (34) и трубку (35) с краном для периодического удаления конденсата 34.

Предложенный способ реализуется в описанных устройствах следующим образом:

вначале неочищенные отходящие газы 19 подают от их источника 1, например дизеля, через впускной коллектор 2 в камеру электроогневой обработки 3, после чего подают газ из баллона 14 через клапан 13 в форсунку 12 внутри камеры 3, затем поджигают его электроискровым способом до образования факела пламени 19, через который пропускают отходящие газы 20, а воздух для горения факела засасывают через зазор между форсункой 12 и камерой 3; одновременно включают блок высоковольтного преобразователя напряжения 9 и подают высокое напряжение (электрополе) через клеммы 8 и электроды 6, 7 на пламя 19, затем измеряют интенсивность и степень очистки токсичных компонент отходящих газов 20 с выпускного коллектора 4 датчиками 17, которые обрабатывают в микропроцессоре 18, выработанные управляющие воздействия подают через системы управления 10, 16, после чего регулируют интенсивность факела пламени 19 и параметры электрополя блоком 9 до достижения требуемого уровня очистки отходящих газов 20. Затем отходящие газы 20, прошедшие электроогневую обработку, подают через входной патрубок 21 во вторую камеру очистки 22, где обрабатывают их водощелочной аэрозолью 28, создаваемой посредством нагнетания водощелочной эмульсии 27 из резервуара 26 посредством насоса 25 и форсунок 23 в поток отходящих газов 20.

Выпаренные кислотные фракции отходящих газов конденсируют из пара на конденсаторе 31, после чего через капиллярный фильтр 32 их собирают в сборную некоррозийную емкость 33 в виде конденсата 34 и систематически удаляют через трубку с вентилем 35, а полностью очищенные отходящие газы 30 выпускают через выходной патрубок 29 в атмосферу.

Эффективность очистки отходящих газов любой степени загрязненности достигается в предложенном способе вследствие их комплексной электроогневой и аэрозольной обработки, а именно комбинация регулируемого по интенсивности пламени с наложенным на него сильным электрополем позволяет значительно интенсифицировать процесс горения пламени, почти вдвое увеличить температуру пламени при том же расходе газа, создать поток заряженных частиц с электродов 6, 7 навстречу отходящим газам, что в конечном счете позволяет практически полностью дожечь углеводороды, сажу, копоть в отходящих газах, избавить их от дымности. Одновременно электрополе выполняет роль катализатора-окислителя для преобразования оставшихся от огневой обработки окислов углерода, серы, азота до двуокислов, благодаря генерации ионов, электронов и озонирования поступаемого воздуха. Как известно, озон является наиболее сильным окислителем (в 80 раз эффективнее кислорода). Эффект глубокой очистки отходящих газов в предложенном электроогневом способе достигается также благодаря операции регулирования параметров факела пламени и электрополя в зависимости от режима работы источника отходящих газов, например двигателя внутреннего сгорания. Действительно, реальные объекты - источники токсичных отходящих газов - работают зачастую с изменяемым режимом (форсированная подача топлива при движении нагруженного дизельного автотранспорта в гору, взлет, подъем газотурбинного авиалайнера, полная загрузка отходомусоросжигающей установки). Поэтому регулирование степени электроогневой обработки в зависимости от режима работы источника отходящих газов позволит сохранить степень очистки выходных газов на требуемом уровне.

Отметим, что химические катализаторы на основе сотовой структуры с платиновым покрытием лишены возможности регулировать степень очистки отходящих газов, кроме того, вообще неработоспособны для очистки сажи, дымности, копоти, характерных для многих источников отходящих газов (дизельный транспорт, отходомусоросжигающие производства). Поэтому предлагаемый способ более универсален по сравнению с химическими способами очистки отходящих токсичных газов. Дополнительная степень очистки отходящих газов, прошедших электроогневую обработку, достигается вследствие их водощелочной аэрозольной обработки с аккумуляцией конденсата в сборную емкость.

Благодаря введению данной операции в предлагаемый способ, достигается эффект глубокой очистки отходящих газов от менее токсичных, но наносящих вред окружающей среде в виде "кислотных дождей", окислов серы, углерода и др. , поскольку аэрозольный впрыск водощелочной эмульсии при ее минимальном расходе позволяет в основном нейтрализовать в образуемом от испарения паре кислотные компоненты этих окислов, образуемых от взаимодействия с водяным паром, соответственно, впрыскиваемой щелочной компонентой. Поэтому количество вредных окислов также существенно снижается в отходящих газах.

Повышение надежности очистки газов в данной операции достигается благодаря сбору непрореагировавшего конденсата в сборную емкость, поэтому отходящие газы практически полностью очищены от токсичных и вредных компонент, охлаждены аэрозолью и поэтому экологически чисты. Способ апробирован экспериментально. Протокол испытаний прилагается.

Использование: для очистки отходящих газов, например выхлопных газов транспорта с тепловыми двигателями внутреннего сгорания, отходящих газов вредных производств, например отходов мусоросжигающих установок, теплоэлектростанций и др. Сущность изобретения: ведут глубокий дожиг несгоревших токсичных компонентов отходящих газов в половине факела, например в факеле сжигаемого газа (пропана) газовой(ых) горелки(ок), при одновременном наложении на данное пламя сильного электрополя с E ≥ 1 кВ/см. После этого проводят мокрую очистку отходящих газов после их электроогневой обработки, например ввода щелочной аэрозоли, что позволяет связать оставшиеся двуокислы газов (SO2, NO2, CO2 и др.) до кислотного пара с одновременной нейтрализацией образуемого кислотного пара водощелочной аэрозолью, а непрореагировавшие остатки утилилизировать в съемную емкость. 1 з.п. ф-лы, 2 ил.

| RU, патент 2023179, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка 63-13007, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бернадинер М.Н | |||

| Огневая переработка и обезвреживание промотходов.-М.: Химия, 1990, с.49-52 | |||

| RU, патент 2023177, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1460368, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-01-20—Публикация

1995-11-15—Подача