Изобретение относится к двигателестроению и одновременно к экологическим способам снижения токсичности выхлопных газов и в случае его использования может привести к созданию экологически чистого двигателя внутреннего сгорания (ДВС), как карбюраторного, так и дизельного типов.

Главная проблема неэкономичности ДВС и высокой токсичности их выхлопных газов (ВГ) состоит в неполном сгорании топливовоздушной смеси в камерах двигателя, особенно в напряженных его режимах работы (форсаж, непрогретый двигатель, максимальные обороты, дефектный двигатель со значительным износом поршневой группы и др). Сложность полного дожига топливовоздушной смеси в камерах даже исправного двигателя при нормальных оборотах состоит в относительно коротких интервалах времени рабочего хода поршня (ней) - сотые доли секунды, а также в неодинаковости условий воспламенения смеси по объему камеры.

Известны различные способы интенсификации процесса горения топливовоздушной смеси в камерах ДВС, например, многоискровое, "электронное зажигание" для карбюраторных ДВС, повышение давления воздуха в камерах путем его турбонаддува в дизельных ДВС (см. книгу Якубовского "Автомобиль и охрана окружающей среды", М., 1986, с. 39). В последние годы многие западные автомобильные фирмы стали применять систему "электронного впрыска" топливовоздушной смеси в камеры ДВС, суть которого состоит в автоматическом изменении дозировок топлива и окислителя, а также регулировании угла опережения зажигания в каждый из цилиндров камеры ДВС, в зависимости от режимов работы двигателя и даже с учетом характера трассы движения.

Результатами применения "электронного впрыска" явились повышение экономичности двигателя, снижение уровня токсичности выхлопных газов на 10-20%.

Однако проблема создания экологически чистого двигателя внутреннего сгорания (ДВС) пока не решена, доказательством тому является повсеместное применение на западных карбюраторных автомобилях дорогостоящих химических сотовых катализаторов с платиновым покрытием.

Цена такого катализатора - порядка 1000 долл. с установкой, и время работы - около года непрерывной работы.

Однако такие катализаторы непременимы на ДВС, работающих на этилированном бензине, т. е. у нас в России, и в принципе неприменимы для дизельного транспорта ввиду наличия сажевой компоненты, покрывающей каталитическое покрытие и разрушающей ее.

Целью изобретения является интенсификация процессов горения топливной смеси в камерах ДВС до практически ее полного сгорания, что приведет к резкому снижению уровня токсичности ВГ, повышению экономичности потребления ДВС как по топливу, так и по окислителю.

Предложен способ интенсификации работы ДВС путем первоначальной обработки топлива и окислителя, например воздуха, сильным электрическим полем с E ≥ 1 кВ/см, затем электростатически распыляют топливо в камеру, с последующим воспламенением топливовоздушной смеси в камерах сгорания, например, электроискровым способом, причем с момента воспламенения топливовоздушной смеси в камере сгорания на нее накладывают упомянутое сильное электрополе, например, в продольном направлении по оси хода поршня, причем регулируют напряженность и частоту ( или стабилизируют) в зависимости от объема камеры, заполненного горящей топливовоздушной смесью, а также в зависимости от температуры горения топливовоздушной смеси, степени токсичности отходящих ВГ, причем в конце рабочего хода поршня электрополе отключают.

Для осуществления предложенного способа изменяют конструкцию ДВС, конкретно, камеру сгорания и поршень, а именно: наносят электроизоляционный слой (покрытие) на боковые поверхности камеры и поршня, а торцевые рабочие поверхности камеры и поршня покрывают электропроводящим, жаропрочным, антикоррозионным, износостойким покрытием, например, на основе легированных карбидных сталей, причем электрополе подключают через электроизоляторы к упомянутым электропроводящим поверхностям камеры и поршня, причем надежно электроизолируют ДВС от корпуса транспорта, например, подвешивают ДВС к раме транспорта на упругих электроизоляторах, а также изолируют соединения поршня с шатуном и коленвалом.

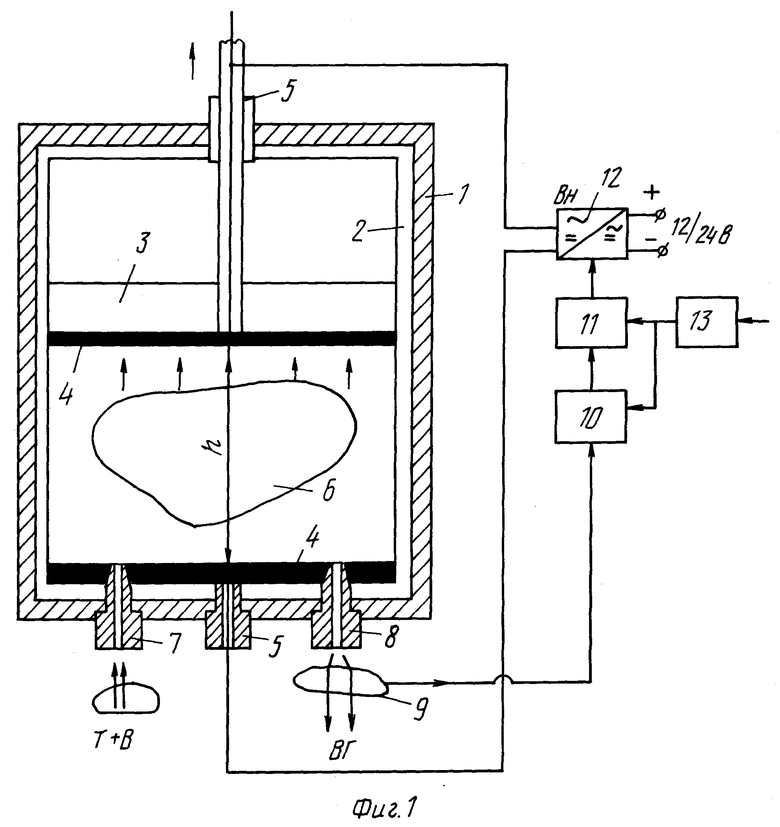

Предложенный способ поясняется фиг. 1, 2.

На фиг. 1 показана в разрезе камера внутреннего сгорания ДВС, в среднем положении поршня его рабочего хода ДВС.

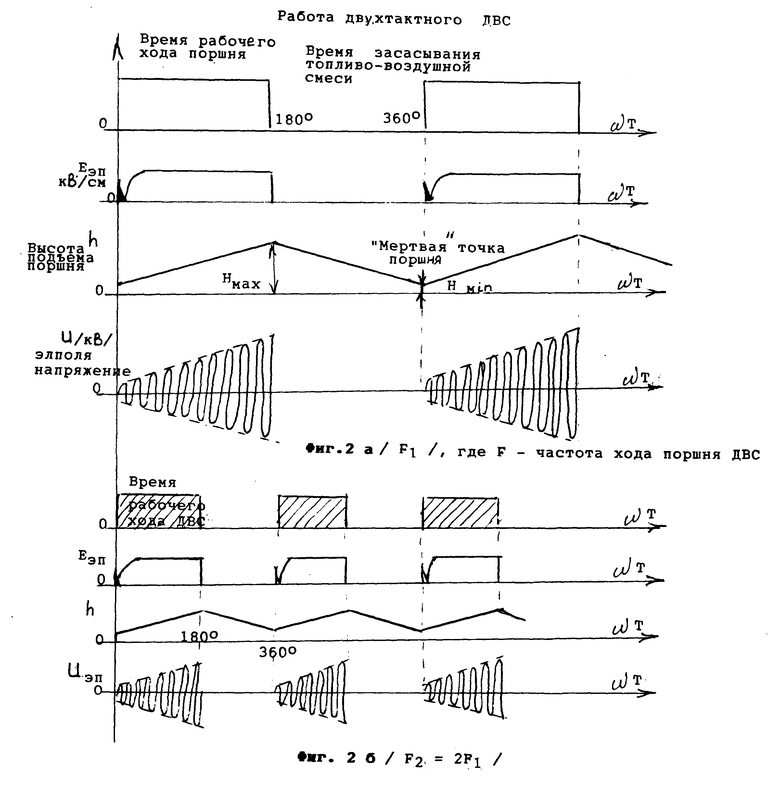

На фиг. 2 приведены временные диаграммы изменения параметров электрического поля ( напряжение, напряженность, частота) в зависимости от режима работы ДВС при реализации предложенного способа.

На фиг. 1 показана конструкция модернизированной камеры сгорания и блок-схема устройства получения и регулирования электрополя, в совокупности реализующие предложенный способ интенсификации работы двигателя внутреннего сгорания (ДВС).

Модернизированная камера сгорания состоит из внешнего корпуса 1, покрытого изнутри и по боковым поверхностям надежным электроизоляционным покрытием 2, например, на основе металлокерамики, имеющая поршень 3, покрытый электропроводящим, жаропрочным, антикоррозионным, износоустойчивым слоем 4. Аналогичное покрытие наносится на торцевую внутреннюю поверхность камеры сгорания, причем электрополе подводят к упомянутым электропроводящим поверхностям камеры и поршня, посредством проводников, размещенных внутри электроизоляторов 5, надежно электроизолирующих поверхности 4 от камеры сгорания 1. Позицией 6 обозначена (горящая) топливовоздушная смесь; позицией 7 - патрубок для всасывания топливовоздушной смеси, а позицией 8 - патрубок для выпуска отработанных ВГ ДВС.

На фиг. 1 условно показаны также датчики температуры отходящих газов и состава их токсичности 9, подключенные через функциональный преобразователь 10 на вход системы управления высоковольтным преобразователем напряжения (ВПН) 11, и далее на вход управления ВПН 12 (источник электрополя), выходы которого присоединены к электропроводящим поверхностям поршня и камеры 4, причем на входы функционального преобразователя 10 и системы управления ВПН 11 присоединены также выходы датчиков распределителя импульсов 13 (зажигание), а также: Т - топливо; В - воздух; ВГ - выхлопные газы.

На фиг. 1 для примера показана камера сгорания карбюраторного ДВС, причем для простоты чертежа устройство электроэажигания( свеча зажигания, блок электронного зажигания) не приведено.

На фиг. 1 показана также текущая высота подъема поршня h относительно торцевой внутренней электропроводящей поверхности камеры сгорания при рабочем ходе поршня.

Предложенный способ реализуется следующим образом: вначале обрабатывают окислитель, например воздух и топливо, например соляру или бензин, сильным электрополем с E ≥ 1 кВ/см, например, воздух - в воздушном фильтре (на фиг. 1 не показано), затем, после воспламенения топливовоздушной смеси 6 в камере сгорания 1 (начало рабочего хода поршня 3) накладывают на упомянутую топливовоздушную смесь 6 сильное продольное электрополе от ВПН 12 посредством проводников, присоединенных внутри электроизоляторов 5, подключенных к внутренней электропроводящей поверхности камеры 4 жестко неподвижно, а к поршню 3 через его шток (позицией не обозначен) жестко подвижно, например, через металлическую пружину. Далее регулируют потенциалы электрополя от блока ВПН 12 в зависимости от, например, высоты подъема h поршня 3, либо от объема рабочего пространства камеры 1 по мере подъема поршня 3, а также дополнительно регулируют напряженность E электрополя внутри камеры 1 в зависимости от температуры Т горящей топливовоздушной смеси 6 и состава отходящих ВГ 8, для чего измеряют эти параметры датчиками 9 и вырабатывают управляющие воздействия на изменение электрополя посредством функционального преобразователя 10. В конце рабочего хода поршня 3 источник электрополя 12 отключают от бортовой электросети (12; 24 В) и с начала нового рабочего хода поршня процедуру, описанную ранее, повторяют. Отметим также, что синхронизация команд на подачу импульсов зажигания (для карбюраторных двигателей) либо впрыскивания топлива (для дизеля) осуществляют, как обычно, посредством команд от распределителя импульсов 13, например, механически связанного с распредвалом двигателя.

Для лучшего понимания существа предложенного изобретения поясним более подробно конструктивно-схемное решение модернизированного ДВС. Обеспечение электроизоляционного покрытия внутренней поверхности 2 камеры сгорания 1 наиболее просто и целесообразно осуществить путем впрессовывания фарфорового стакана (цилиндра) с дном, а создание электропроводящей внутренней поверхности 4 камеры сгорания 1 обеспечить путем дополнительного впрессовывания в упомянутый фарфоровый стакан 2 электропроводящего, жаропрочного, износостойкого тонкого диска 4. Аналогичный диск напыляют или приваривают к внутренней поверхности поршня 3.

Высоковольтный преобразователь напряжения (ВПН) 12 может быть выполнен в виде индуктивного повышающего автогенератора напряжения, например, по схеме блокинг-генератора, либо по схеме двухтактного автогенератора Ройера с широтно-импульсным регулированием выходного напряжения путем изменения угла управления.

Функциональный преобразователь 10 в простейшем варианте представляет собой электронный генератор пилообразного напряжения, работающий в "ждущем" режиме с регулируемой амплитудой "пилы" и частотой пилообразного напряжения, управляемыми аналоговыми сигналами с датчиков режима ДВС 10. Система управления 11 выполнена многоканальной, с количеством каналов, равным числу рабочих камер ДВС, например, 1;2;4;8, и может представлять собой пересчетную триггерную кольцевую схему с широтно-импульсным регулированием.

В простейшем варианте рассматриваемая схема содержит несколько ВПН, также равные количеству камер сгорания, однако, возможен также вариант использования всего одного или двух ВПН в случае введения в схему устройства высоковольтного электронного переключателя.

Повышение интенсивности и качества сгорания топливовоздушной смеси 6 достигается в предложенном способе благодаря эффективному силовому Кулоновскому взаимодействию заряженных частиц и радикалов горящей топливовоздушной смеси в упомянутом электрическом поле, а также благодаря введению "свежих" электронов и ионов с электропроводящих поверхностей 4 в пламя 6, что приводит к резкому увеличению центров цепных реакций горения, активному перемешиванию и дроблению частиц топлива и окислителя, многократному повышению скорости горения, и, как следствие, более полному сгоранию топливовоздушной смеси за время рабочего хода поршня. Данный эффект автором проверен экспериментально на лабораторном макете в 1993 г.

Дополнительным положительным эффектом предлагаемого способа, в случае его реализации в существующих ДВС, является существенное снижение потребления топлива и окислителя для получения той же теплоты сгорания и мощности двигателя, поскольку в существующих двигателях степень сгорания топливовоздушной смеси не более 60%; резкое снижение потребления воздуха в 2-5 раз становится возможным в нашем случае ввиду многократного возрастания окислительной способности озонированного окислителя (в 80 раз). Получение озонированного воздуха в нашем способе достигается в два этапа, а именно: вначале озонируют воздух на входе в камеру сгорания; затем озонируют в самой камере сгорания, вследствие взаимодействия диполей и молекул воздуха с сильным электрическим полем.

Предложенный способ позволяет осуществить эффективную очистку отходящих ВГ ДВС, вообще без внешних устройств очистки ВГ на любых режимах работы, включая форсированный, поскольку в предложенном способе введена операция управления интенсивности дожига топливовоздушной смеси сильным электрополем, в зависимости от качества и состава ВГ.

Перспективой применения предлагаемого способа карбюраторного ДВС с "электронным впрыском" состоит в устранении системы электрического зажигания смеси в рабочей камере ДВС (свечи зажигания, катушки зажигания и др.), т.е. превращении карбюраторного ДВС в "квазидизель", поскольку изменением напряженности электрополя на подходе к "мертвой" точке поршня, можно создать условия электропробоя топливовоздушной смеси равномерно по всему объему рабочего пространства камеры, что наряду с упрощением электрооборудования ДВС создает практически идеальные условия равномерно по всему объему, воспламенения топливовоздушной смеси.

На фиг. 2 приведены типовые временные диаграммы (циклограммы) работы источника электрополя за рабочий ход поршня 2-х тактного ДВС.

Для эффективности взаимодействия электрополя, подаваемого внутрь камеры сгорания с топливовоздушной смесью на этапе ее горения, целесообразно электропроводящие поверхности выполнить шероховатыми с одинаковой конфигурацией шипов для повышения тока эмиссии.

Использование: электрооборудование двигателей внутреннего сгорания. Сущность изобретения: способ заключается в том, что топливо и окислитель предварительно обрабатывают в сильном электрическом поле с Е ≥ 1 кВ/см, воспламеняют подаваемую в камеру сгорания топливовоздушную смесь и воздействуют на нее сильным электрическим полем, напряженность и частоту которого регулируют в зависимости от высоты подъема поршня, температуры горения, степени токсичности выхлопных газов. Технический результат: интенсификация процессов горения топливной смеси в ДВС. 2 ил.

Способ интенсификации работы двигателя внутреннего сгорания путем предварительной обработки окислителя и топлива с последующим их интенсивным впрыском в камеры сгорания, например, одновременно - в карбюраторном двигателе или поочередно - в дизельном двигателе, отличающийся тем, что первоначально топливо и окислитель обрабатывают в сильном электрическом поле с E ≥ 1 кВ/см, например, в воздушном и топливном фильтрах, затем электростатически распыляют топливо с регулируемым давлением в камеру сгорания, после чего воспламеняют топливовоздушную смесь и одновременно накладывают на горящую топливовоздушную смесь упомянутое сильное электрическое поле, например, в продольном направлении по оси хода поршня, причем регулируют (или стабилизуют) напряженность и частоту электрополя в зависимости от высоты подъема поршня, а также в зависимости от температуры горения топливовоздушной смеси, степени токсичности отходящих выхлопных газов, причем в конце рабочего хода поршня электрополе отключают.

| RU, патент, 2044153, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1999-02-10—Публикация

1995-12-01—Подача