Изобретение относится к строительству, в частности к легким ограждающим конструкциям жилых и общественных зданий и может быть использовано для изготовления окон или аналогичного рода конструкций.

Известен пластмассовый рамный профиль с уплотнительной прокладкой, выполненный составным из двух элементов - многокамерного экструдированного жесткого корпуса рамы со скосами напусков деталей рамы (коробки, створки др.) в виде фальца и уплотнительной прокладки из термопластэластомеров, помещенной в соответствующий паз сочленения жесткого корпуса детали рамы (см. ЕР 0716211 А2; Е 06 В 7/23). В известном изобретении улучшают такие эксплуатационные показатели пластмассового рамного профиля, как тепло- и шумозищита и удобство использования для изготовления оконных блоков или других аналогичных конструкций. Повышение сопротивления звуко- и теплопередаче рамного профиля из полимерного материала достигают за счет создания множественных изоляционных воздушных камер и за счет выполнения высококачественного уплотнения по упорным поверхностям притвора смыкаемых деталей рамы и/или элемента остекления. При создании воздушных изоляционных камер в известном изобретении учитывают, что у рамного профиля за счет скосов напусков деталей рамы в виде фальца усечена с внешней стороны, на уровне паза сочленения жесткого корпуса с уплотнительной прокладкой, передняя воздушная камера, в наибольшей степени обеспечивающая стабильный температурный режим внутри рамы и звуко-, теплоизоляционные свойства рамы в целом. Поэтому с целью частичной компенсации этой потери в известном изобретении хвостовик уплотнительной прокладки выполняют с воздушным каналом внутри тела хвостовика. Высококачественное уплотнение притвора и элемента остекления обеспечивают сочетанием подбора материала прокладки и конструкцией ее рабочей части, эксплуатирующей способность созданной конструкции к обратимой упругоэластичной деформации. За счет этого сочетания достигают плотное, герметичное замыкание притвора коробки со створкой и штапика, а также створки - с элементом остекления. Дополнительно качество уплотнения повышают предотвращением образования открытых, неуплотненных углов у оконного блока, собранного из рамного профиля. Для этого в известном изобретении, во-первых, предотвращают продольную усадку уплотнительной прокладки введением в ее тело специальной нити, расположенной по длине прокладки, а, во-вторых, предпринимают сваривание концов прокладки друг с другом в углах рамы. Осуществление этих решений в известном изобретении достигают за счет технологических особенностей. Они заключаются в том, что уплотнительную прокладку коэкструдируют с интегрированным в нее элементом жесткости - специальной нитью, предотвращающей продольную усадку. Дополнительно саму уплотнительную прокладку либо интегрируют с корпусом погонажа рамного профиля (т.е. коэкструдируют с ним), либо продевают ее в готовом виде в паз сочленения жесткого корпуса погонажа рамного профиля, а затем составной профиль совместно нарезают в размер и на скос и сваривают по углам. Таким образом, соприкасающиеся друг с другом концы прокладки свариваются, одновременно привариваясь к углам жесткого корпуса. Другим преимуществом известного изобретения является удобство изготовления оконных блоков или других аналогичных конструкций из рамного профиля согласно этому изобретению. Это удобство вытекает из того, что изготовление оконного блока сводится к одновременной нарезке погонажа составного рамного профиля в размер и на скос и, после вставки элементов жесткости, сварке и монтажу с элементами остекления. При этом не требуется последующая ручная установка вкруговую дополнительных уплотнительных прокладок.

Один из основных недостатков известного рамного профиля с уплотнительной прокладкой состоит в том, что он, являясь составным, не является разъемным. Применяемые в этом изобретении способы введения уплотнительной прокладки в пазы сочленения жесткого корпуса рамного профиля приводят или к полному привариванию хвостовика уплотнительной прокладки к пазу жесткого корпуса (когда прокладку интегрируют с корпусом, т.е. осуществляют их совместную экструзию), или к привариванию ее к корпусу по углам (когда предварительно продетую в паз сочленения корпуса прокладку совместно с корпусом нарезают в размер и на скос и сваривают по скосам). Невозможность разъема прокладки и жесткого корпуса в оконном блоке, изготовленном из такого рамного профиля, приводит к тому, что если выходят из строя стеклопакет или сама уплотнительная прокладка, срок службы которых как минимум в два раза меньше срока службы жесткого пластмассового корпуса, то менять надо весь оконный блок в целом. Кроме того, в местах приваривания уплотнительной прокладки к корпусу образуются так называемые "мостики холода", через которые, особенно в случае интегрирования прокладки с корпусом, можно потерять больше тепла, чем сэкономить его за счет высококачественного уплотнения по упорным поверхностям притвора. Еще одним негативным последствием приваривания уплотнительной прокладки к корпусу является то, что поскольку величины объемной температурной усадки жесткого корпуса из непластифицированного ПВХ и эластичной прокладки из пластифицированного термопластэластомера различаются между собой, то жесткое соединение этих элементов будет приводить к созданию внутренних напряжений в местах их сочленения под воздействием атмосферного термоудара и, как следствие, к возникновению микротрещин в корпусе. А это в свою очередь приведет к снижению долговечности оконного блока из такого рамного профиля. Вставка специальной нити в уплотнительную прокладку рамного профиля не решает эту проблему, поскольку она микширует только продольную усадку, но не влияет на объемную. Существенным недостатком известного изобретения является также уменьшение размера передней воздушной камеры на уровне паза сочленения жесткого корпуса с прокладкой. При изготовлении оконного блока из такого рамного профиля воздушный канал в хвостовике уплотнительной прокладки не может компенсировать уменьшение размера передней воздушной изоляционной камеры в указанном месте конструкции. Вследствие этого снижаются показатели сопротивления звуко- и теплопередаче оконной конструкции в целом.

Целью изобретения является устранение указанных недостатков и улучшение эксплуатационных показателей рамного профиля с уплотнительной прокладкой.

Для достижения этой цели в пластмассовом рамном профиле с уплотнительной прокладкой, выполненном составным из двух элементов - многокамерного экструдированного жесткого корпуса рамы со скосами напусков деталей рамы (коробки, створок и др.) в виде фальца и уплотнительной прокладки из термопластэластомеров, помещенной в соответствующий паз сочленения жесткого корпуса детали рамы, этот профиль выполняют разъемным, в пазу сочленения предусматривают замкнутую воздушную камеру, сочленение составных элементов осуществляют с трехмиллиметровым зазором между основанием паза жесткого корпуса и основанием хвостовика уплотнительной прокладки, хвостовик прокладки выполняют с двумя пружинящими загибами, опирающимися на выступы в пазах сочленения жесткого корпуса, а для обеспечения точной и контролируемой ширины зазора применяют постэкструзию уплотнительной прокладки в предварительно увлажненный и охлажденный паз сочленения погонажа рамного профиля в сочетании с подбором материалов жесткого корпуса и уплотнительной прокладки с нужным соотношением величин объемных усадок.

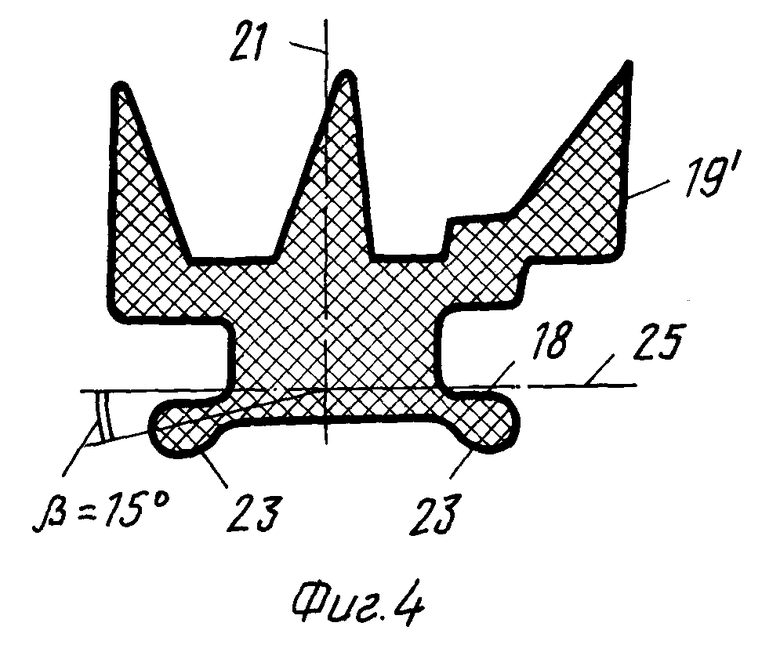

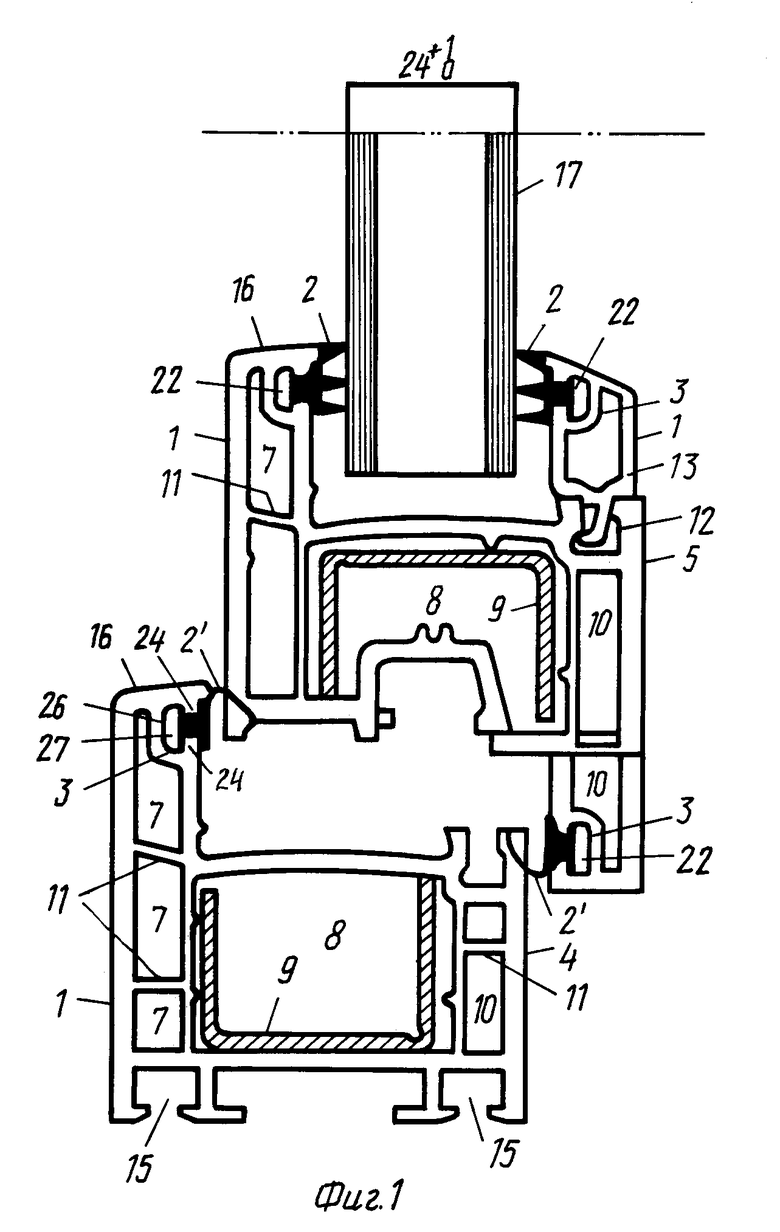

Пружинящие загибы хвостовика уплотнительной прокладки в ненапряженном состоянии располагают под углом 15o (по отношению к основанию хвостовика.

Замкнутую воздушную камеру в размер зазора между основанием хвостовика уплотнительной прокладки и основанием сочленяемого паза жесткого корпуса создают за счет фиксации пружинящих загибов хвостовика, находящихся в упругодеформированном состоянии, на выступах паза сочленения жесткого корпуса.

С целью обеспечения точной и контролируемой трехмиллиметровой ширины зазора между основанием паза жесткого корпуса и основанием хвостовика уплотнительной прокладки осуществляют постэкструзию уплотнительной прокладки непосредственно в сочленяемый паз жесткого корпуса с калиброванием величины зазора между основанием паза и основанием хвостовика прокладки, причем поверхность сочленяемого паза жесткого корпуса должна быть увлажнена водой и охлаждена до температуры 16 - 18oС.

Для нивелирования разницы в величинах объемных усадок сочленяемых профилей жесткого корпуса и эластичной уплотнительной прокладки первый изготавливают из ударопрочного поливинилхлорида, содержащего не менее 84 мас. % ПВХ, а второй - из поливинилхлоридного термопластэластомера, модифицированного хлорсульфированным полиэтиленом, взятым в количестве 15 мас. % на 100 мас. % ПВХ.

Для сохранения разъемности элементов профиля после изготовления из него оконного блока или другой аналогичной конструкции сварку углов нарезанного в размер и на скос по концам отрезков составного рамного профиля по п. 1 - 5 проводят поэлементно, т. е. отдельно сварку углов жесткого корпуса и отдельно сварку углов уплотнительной прокладки с сохранением между ними первоначального зазора.

Разъемность жесткого корпуса и уплотнительной прокладки, достигаемая предлагаемой конструкцией рамного профиля, сохраняемая после изготовления из него оконного блока или иной аналогичной конструкции, создает удобство в пользовании таким рамным профилем, поскольку позволяет при замене элемента остекления, либо прокладки легко вынимать и вставлять уплотнительную прокладку. Кроме того, разъемная конструкция дает экономические преимущества, так как при ремонте вышедшего из строя элемента остекления, либо уплотнительной прокладки, во-первых, можно заменять только этот элемент, а не весь блок в целом, а во-вторых, в случае переостекления можно повторно использовать ту же самую уплотнительную прокладку.

Подобранные материалы корпуса и прокладки, а также технологические особенности экструзионного изготовления составного разъемного рамного профиля в сочетании с конструкцией хвостовика уплотнительной прокладки обеспечивают постоянный размер зазора между наружной стенкой жесткого корпуса и уплотнительной прокладкой, и, соответственно, постоянный объем замкнутой воздушной камеры, предусмотренный в соответствии с данным изобретением. Этот узел конструкции рамного профиля в достаточной степени компенсирует усеченную с внешней стороны рамного профиля переднюю воздушную камеру, расположенную на уровне паза сочленения корпуса с прокладкой, которая, как известно, в наибольшей степени обеспечивает стабильный температурный режим внутри рамы и звуко- теплоизоляционные свойства рамы в целом. Кроме того, размыкание "мостика холода" за счет наличия воздушной изоляционной камеры в пазу сочленения приводит к увеличению долговечности жесткого корпуса.

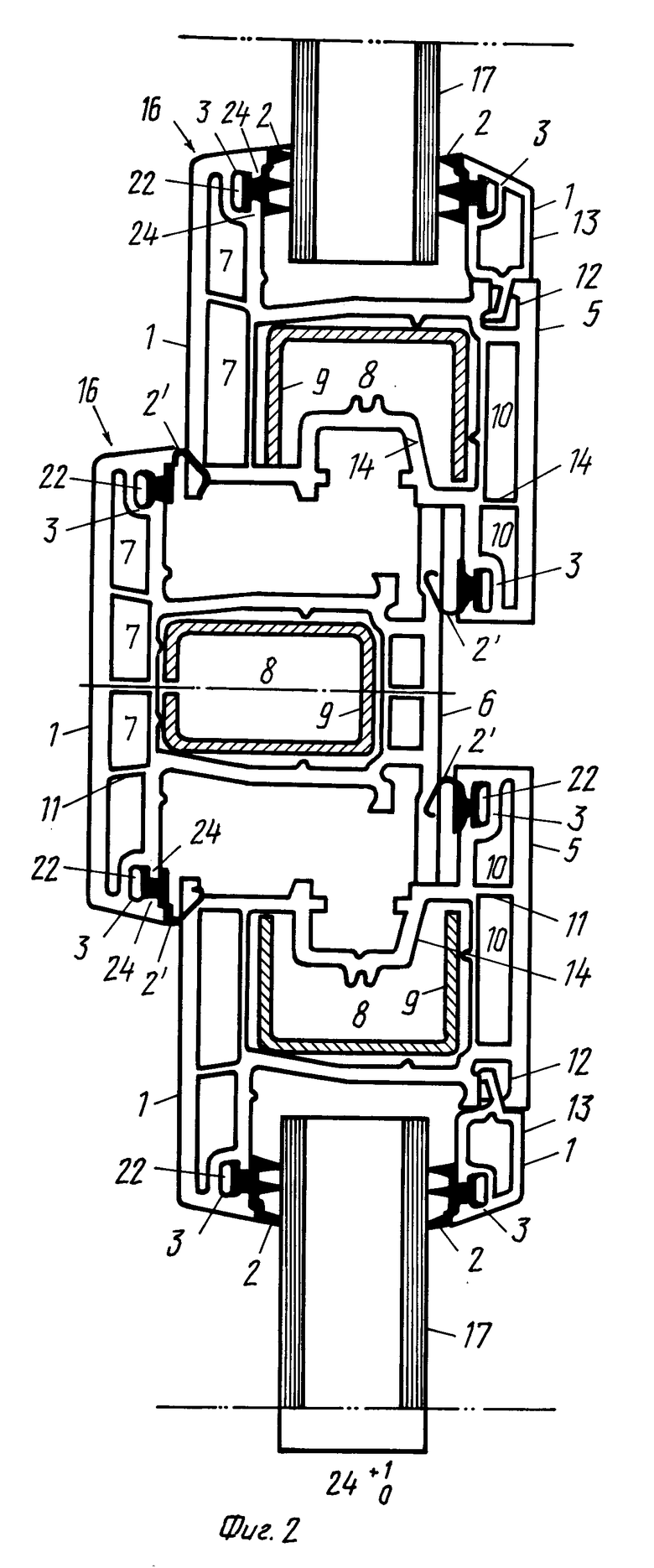

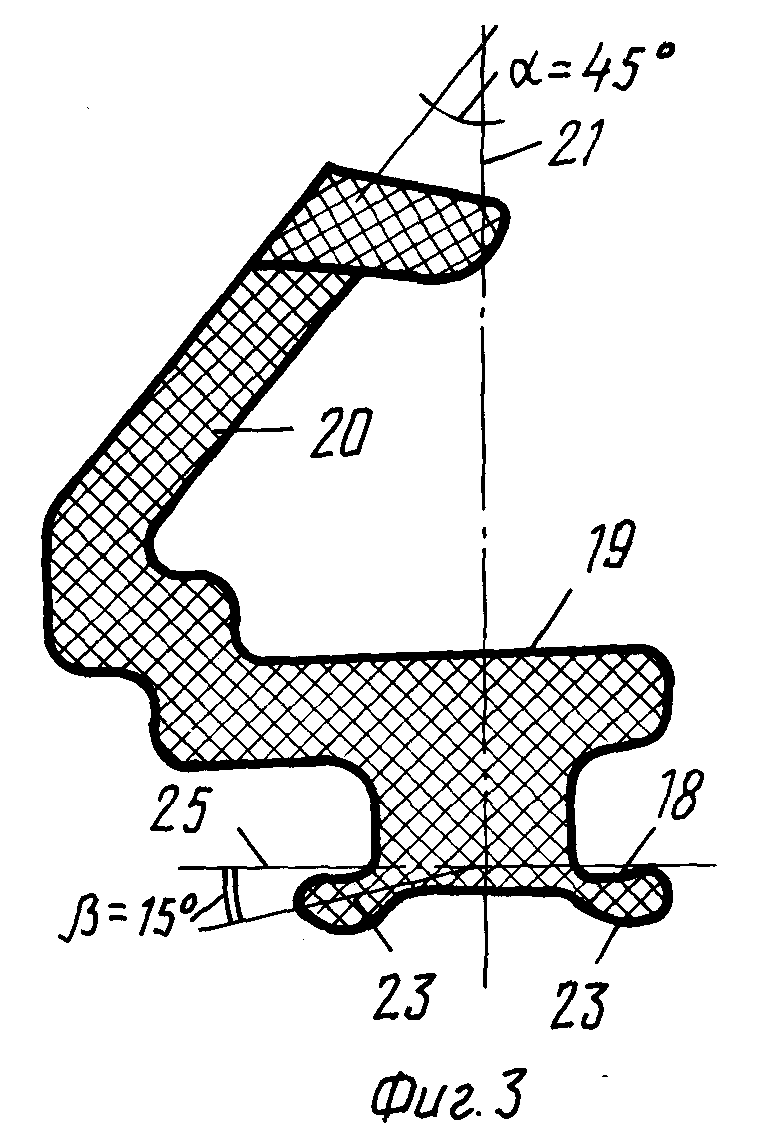

Изобретение поясняется чертежами. На фиг. 1 изображен поперечный разрез оконного блока, собранного из рамного профиля коробки, створки и штапика; на фиг. 2 изображен поперечный разрез переплета оконного блока, собранного из рамного профиля створок, импоста и штапика; на фиг. 3 изображен поперечный разрез прокладки, устанавливаемой в рамный профиль коробки, створок и импостов для герметизации притворов по упорным поверхностям; на фиг. 4 изображен поперечный разрез прокладки, устанавливаемой в рамный профиль створки и штапика для герметизации элемента остекления.

Пластмассовый рамный профиль с уплотнительной прокладкой выполняют составным из двух разъемных элементов - жесткого корпуса 1 и уплотнительной прокладки 2 или 2'. Уплотнительная прокладка 2 или 2' заведена в паз сочленения 3 жесткого корпуса 1. Профиль деталей рамы - коробки 4, створки 5 и импоста 6, имеющий одинаковый размер поперечного сечения, выполняют с трехкамерной тепло-, звукозащитной системой. Передняя (наружная) изоляционная камера 7 является дренажной. Кроме тепло- и звукоизоляции, она служит для отвода конденсата. Средняя камера 8 дополнительно служит для вставки элементов жесткости 9. Задняя камера 10 дополнительно служит для крепления оконных приборов и фурнитуры. Передняя 7 и задняя 10 камеры имеют дополнительные внутренние перегородки 11. Профиль створки 5 имеет паз 12 крепления штапика 13 и паз 14 для крепления приборов, а профиль коробки 4 имеет пазы 15 для дополнительных соединений. В рамном профиле предусмотрен скос напусков выступающих деталей рамы под углом 15o в виде фальца 16. Конструкция профиля коробки 4, створки 5 и импоста 6 рассчитана на внешнее уплотнение притвора смыкаемых деталей рамного профиля по упорным поверхностям. В створку 5 предусмотрена установка элемента остекления 17 или филенок (не показаны), фиксируемых с помощью штапика 13. Герметизацию притвора смыкаемых по упорным поверхностям деталей рамного профиля и элементов остекления (либо филенок) осуществляют с помощью уплотнительных прокладок 2 или 2'. Уплотнительная прокладка 2 служит для герметизации притвора смыкаемых деталей рамы по упорным поверхностям. Она представляет собой перекрывающее уплотнение и состоит из хвостовика 18 и рабочей части 19. Рабочая часть 19 характеризуется наличием уплотняющего воротника 20, расположенного под углом 45o к оси 21 паза сочленения 3. Уплотнительная прокладка 2' служит для герметизации элементов остекления (либо филенок). Она также состоит из хвостовика 18 и рабочей части 19'. Рабочая часть прокладки 2' характеризуется сечением в виде трезубца. В рабочем положении она обеспечивает двойное уплотнение по упорной поверхности стекла. Хвостовик 18 уплотнительной прокладки обеспечивает крепление уплотнительной прокладки 2 или 2' в пазу сочленения 3 жесткого корпуса 1 рамного профиля. Кроме того, в соответствии с данным изобретением, он имеет дополнительную функциональную нагрузку: во-первых, обеспечивать разъемность составного рамного профиля и, во-вторых, обеспечивать герметичность воздушной камеры 22, расположенной в пазу сочленения 3. Дополнительные функции хвостовика 18 обеспечены его конструкцией, одинаковой для уплотнительных прокладок 2 или 2'. Хвостовик снабжен двумя пружинящими загибами 23 для опоры на выступы 24 в пазах сочленения 3 жесткого корпуса 1. Эти пружинящие загибы 23 хвостовика 18 уплотнительной прокладки 2 и 2' изготавливаемой из эластомера, располагают под углом 15o по отношению к оси 25 основания хвостовика 18.

Спецификой конструкции рамного профиля согласно данному изобретению является точный трехмиллиметровый зазор в пазу сочленения 3 между основанием 26 паза сочленения 3 и основанием 27 хвостовика 18 уплотнительной прокладки 2 и 2', благодаря которому возможна раздельная сварка углов, нарезанных в размер и на скос фрагментов деталей рамы - отдельно корпуса и отдельно прокладки, позволяющая после сварки сохранить их разъемность, Кроме того, наличие этого зазора дает возможность создания замкнутой воздушной камеры 22 в пазу сочленения 3.

Описанная конструкция изготавливается из материалов, подобранных с требованием минимальной разницы в величине объемных усадок сочленяемых профилей жесткого корпуса 1 и эластичной уплотнительной прокладки 2 и 2'. Конкретно, профиль жесткого корпуса 1 деталей рамы изготавливают из ударопрочного поливинилхлорида с содержанием ПВХ не менее 84 мас. %, а профиль уплотнительной прокладки 2 и 2' - из поливинилхлоридного термопластэластомера, модифицированного хлорсульфированным полиэтиленом, взятым в количестве 15 мас. % на 100 мас. % ПВХ.

Изготовление рамного профиля согласно данному изобретению имеет технологические особенности. Они заключаются в том, что кроме подбора материалов для изготовления корпуса и прокладки, необходимо применение специальных приемов совместной экструзии этих элементов составного рамного профиля. В частности, для обеспечения точной и контролируемой 3 мм ширины зазора между основанием 26 паза сочленения 3 жесткого корпуса 1 и основанием 27 хвостовика 18 уплотнительной прокладки 2 и 2', применяют постэкструзию уплотнительной прокладки 2 и 2' непосредственно в сочленяемый паз 3 с калиброванием величины зазора. При этом соблюдают условия увлажнения поверхности паза сочленения 3 водой и охлаждения жесткого корпуса 1 до 16-18oС. Соблюдение такой температуры поверхности сочленяемого паза жесткого корпуса, подаваемого на сочленение с уплотнительной прокладкой, позволяет исключить термоусадку жесткого корпуса в момент постэкструзии, без чего невозможно было провести калибровку величины зазора между сочленяемыми элементами рамного профиля. Обязательное увлажнение паза сочленения необходимо для того, чтобы за счет парообразования, возникающего от соприкосновения влаги с горячим экструдатом, имеющим температуру выше 100oС, резко снизить температуру профиля уплотнительной прокладки и исключить его деформацию и приваривание к корпусу в момент осуществления постэкструзии.

При сочленении корпуса 1 с уплотнительной прокладкой 2 и 2' пружинящие загибы 23 хвостовика 18 уплотнительной прокладки 2 и 2' опираются на выступы 24 паза сочленения 3 жесткого корпуса 1. При этом поскольку угол обжимаемой загибом 23 хвостовика 18 части выступа 24 паза 3 больше угла наклона загиба 23 хвостовика к оси 25, эти загибы переходят в упругодеформированное состояние. Постоянно стремясь выйти из него в ненапряженное состояние, они плотно прижимаются к выступам 24 паза сочленения 3 жесткого корпуса 1, обеспечивая герметичность воздушной камеры 22.

Для разборки составного рамного профиля, например, при замене элемента остекления, инструмент типа клина заводят в паз сочленения 3 и отжимают один из загибов 23 хвостовика 18 уплотнительной прокладки. Пружинящий загиб 23 меняет под воздействием инструмента свой угол. При параллельном оси 21 паза сочленения положении загиба 23 хвостовика 18 подклиненную часть прокладки легко выводят из паза сочленения, после чего легко вынимают из паза 3 всю прокладку 2 и 2'. Для обратного вставления уплотнительной прокладки 2 и 2' в паз сочленения 3 пружинящие загибы 23 хвостовика 18 вручную поджимают до перпендикулярного по отношению к основанию хвостовика 18 положения и проталкивают хвостовик 18 прокладки между выступами 24 паза сочленения 3 жесткого корпуса 1. При этом пружинящие загибы 23 хвостовика, стремясь перейти из упругодеформированного состояния к ненапряженному, плотно зафиксируются на выступах 24 паза сочленения 3.

Предлагаемая конструкция позволяет улучшить эксплуатационные показатели рамного профиля, такие как тепло- и звукозащитные свойства, долговечность, экономичность, а также упростить изготовление и ремонт оконного блока или другой аналогичной конструкции из заявляемого рамного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПРОФИЛЕЙ ДЛЯ СБОРКИ ОКОННЫХ И/ИЛИ ДВЕРНЫХ БЛОКОВ | 2003 |

|

RU2250336C1 |

| СИСТЕМА ОКОННЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) И ПРОФИЛЬ РАМЫ ДЛЯ СИСТЕМЫ ОКОННЫХ ПРОФИЛЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2178502C2 |

| СИСТЕМА СТРОИТЕЛЬНЫХ СВЕТОПРОЗРАЧНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ | 2015 |

|

RU2599243C1 |

| Деревоалюминиевый оконный блок | 1982 |

|

SU1038462A1 |

| МАНСАРДНОЕ ОКНО | 2001 |

|

RU2208108C2 |

| ПРОФИЛЬ И СИСТЕМА ПРОФИЛЕЙ ДЛЯ СВЕТОПРОЗРАЧНЫХ КОНСТРУКЦИЙ | 2014 |

|

RU2566493C1 |

| ОКОННАЯ ИЛИ ДВЕРНАЯ СТВОРКА | 2008 |

|

RU2459918C2 |

| Оконный блок | 1982 |

|

SU1025851A1 |

| СОЛНЕЧНЫЙ КОЛЛЕКТОР КАК ЭЛЕМЕНТ СТРОИТЕЛЬНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2265162C2 |

| СИСТЕМА ПРОФИЛЕЙ ДЛЯ СБОРКИ ОКОННЫХ И ДВЕРНЫХ БЛОКОВ, ПЕРЕГОРОДОК, ВИТРИН И ВИТРАЖЕЙ | 1997 |

|

RU2120532C1 |

Изобретение относится к строительству, а именно к легким ограждающим конструкциям жилых и общественных зданий. Пластмассовый рамный профиль с уплотнительной прокладкой содержит два элемента - многокамерный экструдированный жесткий корпус рамы со скосами напусков деталей рамы в виде фальца и уплотнительную прокладку из термопластэластомера, размещенную в соответствующем пазу сочленения жесткого корпуса детали рамы. Профиль выполнен разъемным. В пазу сочленения образована замкнутая воздушная камера. Сочленение составных элементов выполнено с трехмиллиметровым зазором между основанием хвостовика уплотнительной прокладки. Хвостовик прокладки выполнен с двумя пружинящими загибами. Загибы опираются на выступы в пазах сочленения жесткого корпуса. Для обеспечения точной и контролируемой ширины зазора применена постэкструзия уплотнительной прокладки в предварительно увлажненный и охлажденный паз сочленения погонажа рамного профиля в сочетании с подбором материалов жесткого корпуса и уплотнительной прокладки с нужным соотношением величин объемных усадок. Изобретение позволит улучшить эксплуатационные показатели рамного профиля с уплотнительной прокладкой. 5 з.п.ф-лы, 4 ил.

| Переплет строительной ограждающей конструкции | 1984 |

|

SU1247495A2 |

| DE 3210253 А1, 22.09.83 | |||

| GB 1482287 А, 10.08.77 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| DE 3040467 А1, 03.06.82 | |||

| Прицепной комбайн для уборки высокоурожайных длинносоломистых хлебов | 1954 |

|

SU100518A1 |

| ХИРУРГИЧЕСКАЯ ФРЕЗА | 1996 |

|

RU2112438C1 |

| ЧАЙНЫЙ НАПИТОК ИЗ ИВАН-ЧАЯ | 2011 |

|

RU2469546C1 |

Авторы

Даты

1999-01-27—Публикация

1998-03-30—Подача