Настоящее изобретение относится к способу непрерывной варки сусла, способу получения пива из этого сваренного сусла и пиву.

В случае приготовления напитков из зерновых культур, в частности, при варке пива, используют сусло. Обычно приготовление сусла осуществляют путем перемешивания исходных материалов, содержащих, например, несолодовое зерно (кукурузу) и воду. Твердые материалы вначале измельчают, а затем перемешивают с водой. Полученную суспензию некоторое время выдерживают при температуре, составляющей по меньшей мере 40oC, при наличии ферментного источника, например, солода. При этом происходит желатинирование и ожижение. На следующей стадии после дополнительного добавления солода и/или внешнего ферментного источника продолжается ферментное преобразование смеси. Можно также приготовить сусло на основе солода и воды. Тогда первая стадия пропускается.

Полученный таким образом продукт состоит главным образом из воды, нерастворимых компонентов сырьевых материалов, а также из растворимых компонентов этих материалов, например, сбраживаемых и несбраживаемых сахароз и белков. При обычном способе эту смесь фильтруют для удаления нерастворимых компонентов - отработанного зерна. Фильтрат или экстракт представляет собой сусло. Для получения пива к суслу, которое подвергают варке, добавляется хмель. Образовавшийся осадок удаляют, а сусло охлаждают примерно до 8oC и подвергают брожению.

Такой способ варки сусла обеспечивает следующее: экстрагирование компонентов хмеля, придающих горький вкус; инактивирование ферментов и белков; формирование и агломерацию осадка для его последующего отделения; стерилизацию сусла; удаление летучих компонентов, создающих привкус; испарение избыточной промывочной воды.

Обычно эффективность варочного процесса определяется тремя параметрами: продолжительностью, интенсивностью, например, выпаривания и температурой варки.

Необходимая продолжительность варки для завершения всех желательных воздействий определяется интенсивностью выпаривания и температурой варки. Относительно медленная изомеризация хмеля является стадией, определяющей интенсивность. При атмосферном давлении и температуре порядка 100oC надлежащая изомеризация хмеля минимально занимает примерно 45 минут. При более высоких температурах и давлениях изомеризация может быть завершена за время, сокращенное до двух-трех минут.

Помимо влияния на однородность варки, интенсивность варки также важна в отношении удаления летучих веществ. Чем интенсивнее варка, тем лучше происходит удаление сернистых веществ, создающих привкус. Главным образом сернистые соединения, подобные диметилсульфиду, имеют в готовом пиве весьма низкий порог вкусового ощущения и могут быть удалены лишь в течение варки. Концентрация такого соединения фактически будет вновь увеличена в течение последующего сбраживания сусла за счет метаболизма дрожжей.

Очистное действие варки определяется общим испарением в течение варки и геометрией котла для сусла, позволяющей обеспечить надлежащую "вращательную" варку. Обычно в пивоваренной отрасли применяется интенсивность испарения порядка 6-8% в час. Из-за большого количества воды, которая должна быть испарена, чтобы добиться желаемого снижения привкуса, варочная стадия при производстве пива представляет собой процесс, при котором расходуется наибольшее количество энергии.

Хотя варочный процесс может быть значительно ускорен при повышенных температурах посредством внешних теплообменников, созданием давления при варки, либо путем использования испарителей многократного действия (этот способ известен как высокотемпературный способ варки сусла), известно, что перегрев сусла оказывает нежелательное влияние на некоторые качественные характеристики получаемого пива и среди них - на цвет и на пеностойкость.

Хотя этот высокотемпературный способ варки сусла представляет собой непрерывный процесс с присущими ему преимуществами, он неприемлем по двум следующим причинам:

а) неблагоприятное влияние на качество пива, использование температур в диапазоне 120-130oC, значительно

превышающих те, которые используют в пивоваренной промышленности в настоящее время и составляют, например, 100-108oC.

б) наличие на удерживающих трубах, предназначенных для высокотемпературного процесса варки сусла, сильного загрязнения, создаваемого белковым осадком, что приводит к необходимости выполнения длительной и интенсивной очистки, которая не отвечает требованиям, предусматривающим непрерывное ведение операции.

Было бы предпочтительно, если бы сусло могло вариться непрерывно, поскольку такая стадия могла бы быть введена в способ непрерывного приготовления сусла. Этот способ мог бы, например, включать в себя стадии, раскрытые в публикациях международных заявок NWO 92/12230 и WO 92/12231 от 23.07.92.

Для того, чтобы была обеспечена возможность непрерывного процесса, необходимо иметь лишь короткие или незначительные перерывы для очистки и вести варку при атмосферных условиях, которые в настоящее время наиболее широко используются в этой отрасли применительно к варочной операции.

Из патента Великобритании N 1383330, кл. C 12 C 9/02, 1975 известен способ непрерывной варки сусла, содержащий подачу несваренного сусла к нагревателю и введение нагретого сусла в реактор. Этот способ обладает теми же недостатками, которые описаны выше.

Техническим результатом настоящего изобретения является повышение эффективности и экономичности способа получения качественного пива.

Этот технический результат достигается тем, что в способе непрерывной варки сусла, содержащем подачу несваренного сусла к нагревателю и введение нагретого сусла в реактор, согласно изобретению сусло нагревают в нагревателе до температуры между 80 и 110oC, в качестве реактора используют реактор с перекрываемым потоком, выполненный, предпочтительно, в виде удерживающей колонны с вращающимися дисками, при этом полученное в реакторе сусло далее обрабатывается в противотоке пара в отпарной колонне.

Нагреватель сусла или теплообменник предпочтительно представляет собой пластинчатый или кожухотрубный теплообменник, нагреваемый паром. В этом нагревателе поступающее сусло нагревается от температуры фильтрации (обычно 75oC) до температуры варки. Из-за непрерывного потока требуемая поверхность нагрева меньше, чем в случае обычных теплообменников.

Для этой цели также приемлем испаритель (например, типа выпарного аппарата с падающей пленкой раствора), который мог бы быть использован для нагрева сусла, а также для образования пара, предназначенного для последующего использования в отпарной колонне.

После этого сусло подается в удерживающую колонну, работающую при температуре от 75 до 125oC и давлении от 1 до 2 кгс/см2 для обеспечения требуемого времени пребывания для проведения нескольких реакций при температурах, близких к температуре варки. Колонна с вращающимися дисками снабжена осью вращения, на которой установлено большое количество дисков. Диски служат для двух целей:

1) обеспечение перемешивания для коагуляции и агломерации осадочных частиц и удерживания их в суспензии, что предотвращает чрезмерное загрязнение ими внутренних частей колонны,

2) обеспечение контролируемого распределения времени пребывания, так чтобы имела место одна и та же продолжительность воздействия на сусло повышенных температур.

Наряду с реактором с прерываемым потоком могут быть использованы реакторы различных типов, в которых весьма важным является то, чтобы не происходило неприемлемого обратного или предварительного перемешивания компонентов. Их примерами являются трубчатые реакторы и каскады реакторов в виде баков с более или менее идеальным перемешиванием. Предпочтительным типом реактора является удерживающая колонна с вращающимися дисками, представляющая собой известный тип реактора в виде вертикальной колонны, который описан, например, в Энциклопедии химической технологии (Кирк-Отмер), третье издание, том 9, с. 702.

Такой реактор обычно состоит из вертикальной колонны, снабженной центральным смесительным валом с прикрепленными к нему десятью или более дисками, либо пластинами. Эти диски или пластины охватывают по меньшей мере 80% поперечного сечения колонны. Обычно эта поверхность не превышает 95%. Посредством вращения вала и дисков в колонне обеспечивается надлежащее рассеивание твердого материала в жидкости.

Использование вышеуказанной колонны вместо устройства из удерживающих труб имеет преимущество, заключающееся в том, что благодаря перемешивающему действию при прохождении по удерживающим трубам с малой скоростью (необходимой для получения приемлемого времени пребывания), агломерированные и денатурированные белки и ферменты, сцепляемые со смолистыми веществами хмеля или полифенолами из солода, не будут оседать.

В прошлом такое осадкообразование получалось вследствие пребывания в трубах при высоких температурах в течение продолжительного времени, при этом образовывались непроницаемые отложения, что требовало проведения тщательной очистной операции циклами очистки с поочередным воздействием горячей и холодной воды, чтобы "отколоть" отложения от поверхности трубы. Удерживающая колонна с вращающимися дисками препятствует образованию отложений путем перемешивания, а отсутствие перегородок гарантирует минимальное количество застойных мест на внутренней стороне колонны.

Объем реактора с перекрываемым потоком предпочтительно удерживающей колонны с вращающимися дисками выбирается таким образом, чтобы достичь времени выдержки порядка 45-75 минут, поскольку в течение этого времени в достаточной степени будут проведены все желаемые реакции.

На третьей стадии процесса сусло подается к отпарной колонне дистилляционного типа, действующей при температуре от 75 до 125oC и давлении от 1 до 2 кгс/см3. В колонне установлены лотки, на которых происходит очистка сусла, предпочтительно выполняемая свежим насыщенным паром, идущим противотоком.

Из-за большого количества лотков (по меньшей мере пять лотков) и последующих стадий равновесия летучие компоненты удаляются за весьма короткое время и с высокой эффективностью. Время пребывания в колонне обычно составляет лишь от 10 с до 10 мин, а предпочтительно от 0,5 до 2 мин. Благодаря эффективности очистной пар используется в меньшей степени, чем при чистом испарении в течение традиционной варки сусла. Это обеспечивает значительное сокращение расхода энергии. Кроме того, непрерывность процесса обеспечивает возможность повторного использования очистного пара для нагрева поступающего сусла. Как вариант, возможен нагрев сусла и его частичное испарение в испарительном узле, при этом создаваемый пар служит в отпарной колонне в качестве очистной среды.

В качестве отпарной колонны может быть использовано очистное или дистилляционное оборудование различных типов, такое, как лотковая или насадочная колонна с использованием, например, так называемой насадхи "Зульцер", либо колонна с перегородками. Отпарная колонна предпочтительно имеет пять или более лотков, либо насадок высотой, составляющей по меньшей мере 2 м.

Колонна лоткового типа со сливными трубами обеспечивает хорошее перемешивание пара и сусла и имеет широкий рабочий диапазон. Поскольку объем весьма мал, колонна этого типа легко может быть очищена посредством последовательного заполнения колонны обычным или обратным потоком и осушения. Следует обратить внимание на фильтрацию затора перед варкой сусла, поскольку частицы, получающиеся в случае несоответствующего отделения затора, могут заблокировать верхние лотки.

Насыщенный пар подается через донное отверстие под донным лотком или насадком. Вследствие высокоэффективного переноса массы поток пара может быть отрегулирован так, чтобы он составлял лишь 4-6 мас.% от массового потока сусла.

Необходима хорошо изолированная колонна для сохранения равновесия между температурой сусла и пара, чтобы предотвратить конденсацию пара в сусле, приводящую к нежелательному разжижению сусла и неэффективному использованию пара.

Использование удерживающей колонны в сочетании с отпарной колонной обеспечивает следующие преимущества с точки зрения технологии процесса. Поскольку один из наиболее важных компонентов, создающих привкус, а именно диметилсульфид, образуется из нелетучего предшественника, стадия выдерживания предполагает, что максимальное количество предшественника превращается в диметилсульфид, поступающий в отпарную колонну. А это означает, что получаемый уровень диметилсульфида будет весьма низок, поскольку сам диметилсульфид в отпарной колонне удаляется с высокой эффективностью.

Очищенное сусло, покидающее испарительный узел, теперь может быть подвергнуто дальнейшей обработке либо непрерывным способом, либо традиционным путем (отделение осадка посредством центрифуг или накопителей с вихревым движением, охлаждение сусла, его аэрирование и сбраживание). Дальнейшая непрерывная обработка сусла, покидающего варочную секцию, означает, что время пребывания при высоких температурах может быть укорочено даже до пары минут за счет непрерывного отделения осадка с помощью центрифуги. Традиционное использование накопителя с вихревым движением означает, что сусло подвергается длительному выдерживанию, время которого составляет 20-100 мин при 95-100oC, а это невыгодно влияет на качество сусла.

Вышеуказанный технический результат достигается также и в способе получения пива, содержащем непрерывную варку сусла, его осветление, охлаждение и сбраживание, в котором, согласно изобретению, непрерывную варку сусла осуществляют вышеописанным способом.

Соответственно способ по изобретению обеспечивает следующие преимущества:

непрерывную работу;

атмосферные условия варки;

оптимальное образование осадка за счет низких условий сдвига;

высокоэффективную промывку для устранения привкуса, заменяющую выпаривание с высокой температурой;

высокую эффективность затрат энергии, обеспечивающую высокую регенерацию тепла;

благоприятное, малое окисление, когда отсутствует контакт с воздухом;

точное, заданное время пребывания во всем устройстве, что обеспечивает отсутствие влияния неадекватного перемешивания или местного нагрева;

применение оборудования с малым объемом, чем обеспечивается возможность проведения эффективной очистки и незначительного использования очистных агентов;

малую площадь, требуемую под оборудование, если сравнивать с традиционными сусловарочными котлами;

возможность повторного использования и последующей конденсации пара, содержащего вещества, создающие привкус, что препятствует их выделению в атмосферу;

пониженную тепловую нагрузку на сусло благодаря сокращенному времени обработки.

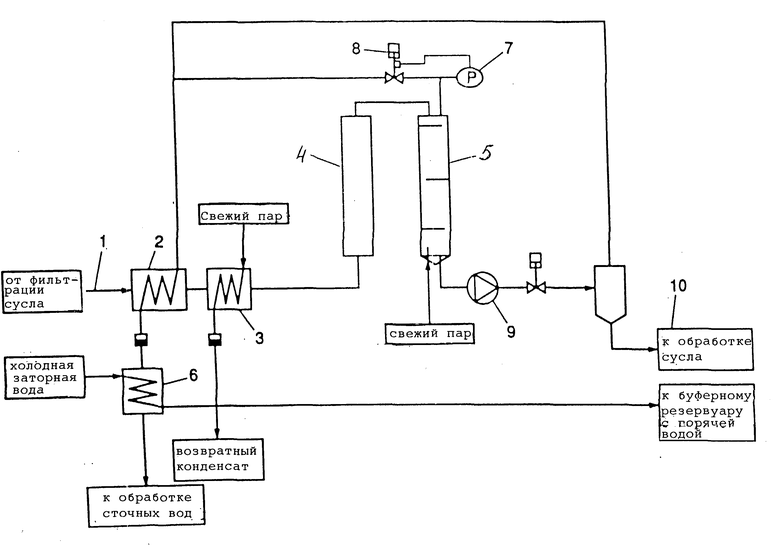

Ниже изобретение будет описано со ссылками на прилагаемый чертеж, схематично иллюстрирующий вариант осуществления способа, согласно настоящему изобретению.

На чертеже показана варочная секция с тремя элементами.

Секция включает вход 1 для сусла, поступающего от места фильтрации затора или буферного сосуда для фильтрации затора. Это сусло, имея температуру порядка 75oC, нагревается посредством использования теплообменника 2, служащего нагревателем, и теплообменника 3, являющегося испарительным узлом. Теплообменники 2 и 3 представляют собой кожухотрубные, спиральные или пластинчатые теплообменники, Нагревательной средой в теплообменнике 2 является пар, выходящий из отпарной колонны, а теплообменник 3 запитывается свежим паром. В теплообменниках 2, 3 сусло нагревается до температуры около 100oC или несколько выше (на 1-3oC) с учетом тепловых теперь в удерживающей колонне 4, используемой в качестве реактора с перекрываемым потоком. Сусло подается к колонне 4. Удерживающая колонна 4 представляет собой вертикальную колонну с вращающимися дисками, снабженную вращающимся смесительным валом, приводимым в движение двигателем с зубчатой передачей.

Удерживающая колонна 4 может запитываться через верхнее либо нижнее впускное отверстие, причем в этом варианте осуществления конструкции выбрано нижнее впускное отверстие, поскольку в этом случае отпарная колонна 5 запитывается сверху, обеспечивая нисходящий поток под действием силы тяжести. Время пребывания в удерживающей колонне 4 может регулироваться посредством дополнительных выходных отверстий на выбранных высотах колонны 4.

Отпарная колонна 5 запитывается снизу насыщенным паром, который регулируется редукционным клапаном и измерителем массового потока, соединенного с клапаном регулирования потока. Скорость потока пара устанавливается в виде фиксированного процента потока сусла, поступающего в отпарную колонну для обеспечения оптимального рабочего режима, предотвращающего возникновение на лотках дождевых режимов потока или режимов переполнения. Пар, покидающий отпарную колонну и содержащий высокие концентрации удаленных компонентов, выводится через выпускную трубу, может быть частично сконденсирован (нагревом поступающего сусла посредством теплообменника 2), либо полностью конденсируется посредством использования теплообменника 2 совместно с конденсатором 6, после чего конденсат может быть обработан на установке по обработке отработанной воды. Посредством использования манометра 7 и регулировочного клапана 8 можно (хотя это и не обязательно) обеспечить работу устройства при повышенных давлениях и температурах, что дает благоприятную возможность работы устройства с более высокой пропускной способностью. Она, безусловно, ограничена лишь максимально возможным потоком в пределах рабочих режимов отпарной колонны 5. Сусло, покидающее слив с донного лотка, может нагнетаться к насосу 9 к секции 10 отделения осадка для дальнейшей обработки сусла. Когда устройство работает при повышенном давлении, сусло, выходящее из отпарной колонны 5, должно быть весьма быстро доведено до окружающих условий в отдельном буферном сосуде. Устройство для контроля уровня в нижней части отпарной колонны 5 обеспечивает разделение между более высоким давлением в колонне 5 и атмосферным давлением в приемном сосуде и/или сосуде мгновенного действия.

Пример и сравнительный пример.

Отфильтрованное сусло было получено обычным способом, а затор образовывался по схеме настаивания, причем затор подвергался последующей фильтрации посредством фильтровального чана. Сусло, выходившее из фильтровального чана, имело температуру порядка 74oC. Фильтрат, собранный из фильтровального чана и имевший плотность порядка 12,5 Боме, был подан к кожухотрубному теплообменнику, в котором сусло нагревалось посредством использования свежего пара со стороны кожуха до температуры порядка 103oC. Сусло, выходившее из теплообменника, вводилось в донную часть удерживающей колонны с вращающимися дисками, объем которой составлял 600 л и в которой обеспечивалась скорость потока порядка 1200 л/ч. Эта колонна имела вертикальную ось вращения, снабженную 40 дисками.

В удерживающей колонне с вращающимися дисками S-метил-метионин соответствующим образом был превращен в диметилсульфид.

После этого сусло было подано в верхнюю часть лотковой отпарной колонны, снабженной 12 лотками и сливами. Удерживаемый в колонне объем, составлял приблизительно 20 л. Свежий насыщенный пар подавался в нижнюю часть колонны с обеспечением степени очистки порядка 5%.

Затем сваренное сусло было подано к сепаратору для удаления осадка и охлаждения. Это сусло было подвергнуто дальнейшей обработке для получения пива, которое разливалось в бутылки.

Был определен уровень диметилсульфида на разных стадиях процесса.

После фильтрации - 74 мг/л

После удерживающей колонны - 195 мг/л

После отпарной колонны - 10 мг/лx

После сепаратора и охлаждения - 20 мг/л

Готовое пиво - 40 мг/лxx

Примечание: xвыявленный предел составляет 10 мг/л; хxзаметно ниже порога вкусового ощущения.

Для сравнения, часть фильтрата, поступившего из фильтровального чана, была подвергнута варке в обычном порционном котле и подвергнута дальнейшей обработке для получения пива. Аналитическое и органолептическое сравнение не выявило каких-либо существенных различий, за исключением несколько более темного цвета пива, полученного обычным способом. Это может быть отнесено к более длительному времени выдержки при повышенной температуре, что, как известно, вызывает потемнение сусла.

Изобретение относится к пивоваренной промышленности. Способ предусматривает непрерывную варку сусла, его осветление, охлаждение и сбраживание. Непрерывная варка сусла включает подачу несваренного сусла к нагревателю и введение нагретого сусла в реактор. Сусло нагревают в нагревателе до температуры между 80 и 110oC, в качестве реактора используют реактор с перекрываемым потоком, выполненный предпочтительно в виде удерживающей колонны с вращающимися дисками. При этом полученное в реакторе сусло далее обрабатывается в противотоке пара в отпарной колонне. Это позволяет повысить эффективность и экономичность способа получения качественного пива. 3 с. и 8 з.п. ф-лы. 1 ил.

| Устройство для ввода информации | 1986 |

|

SU1383330A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-02-10—Публикация

1995-03-24—Подача