Данное изобретение относится к устройству для непрерывной варки, типа описанного в ограничительной части п. 1 формулы изобретения.

Такое устройство для непрерывной варки известно в различных вариантах выполнения и предназначено для тепловой обработки, коагуляции или варки сырых органических материалов, например, сырой рыбы или отходов скотобоен, либо других подобных материалов, которые подвергают варке перед процессом дальнейшей обработки при производстве различных продуктов, таких как рыбий жир, рыбная кормовая мука, мясокостная кормовая мука, кровяная кормовая мука и т.д.

Широко известное устройство, например, устройство настоящего заявителя "Котел непрерывного действия с косвенным нагревом" состоит из расположенного горизонтально и окруженного кожухом шнекового конвейера, при этом и кожух и шнековый конвейер нагревают паром. При необходимости иметь большую производительность устройство такого типа становится очень большим. Например, устройство для варки с производительностью 27 тонн рыбы в час будет иметь длину примерно 14 м, высоту примерно 1,8 м, ширину примерно 1,5 м и вес около 18 тонн. Для привода шнекового конвейера требуется очень большой электродвигатель мощностью около 11 кВт. Устройство такого типа имеет большой объем, но самым большим его недостатком является то, что сырье имеет тенденцию оставлять отложения на внутренних нагревательных поверхностях вследствие быстрого сгорания органических материалов. В процессе работы на кожухе и на шнековом конвейере остается значительное количество отложений. Такие отложения очень нежелательны, поскольку они резко снижают производительность. Обычно удаление отложений сопряжено с остановкой устройства и соответствующим отмачиванием щелоком или другим подобным веществом и/или под высоким давлением, т. е. с применением способов, требующих больших затрат времени и уменьшающих общую производительность устройства, поскольку такая очистка требует много времени и должна производиться сравнительно часто. Для увеличения интервала времени между чистками используют вдувание пара непосредственно в зону варки в процессе работы. Однако при этом сырье разжижается и перемешивается с конденсатом пара, в результате чего необходимо тратить лишнюю энергию и ресурсы для удаления конденсата.

Использование котла со шнековым конвейером часто приводит к неравномерной варке сырья, поскольку сырье при подаче винтовым шнеком не перемешивается, а просто проталкивается вперед и поэтому варка сырья или его тепловая обработка производится путем проникновения тепла с обеих сторон. Следовательно, чтобы быть уверенным в том, что все сырье полностью сварено или надлежащим образом подвергнуто тепловой обработке, в таком устройстве для варки требуется сравнительно большое время. В то же время часть сырья будет переварена.

В заявке Норвегии N 134727 описан расположенный вертикально трубный котел для тепловой обработки рыбного белкового материала, в котором массу материала нагревают пластинами для пара и путем подачи пара непосредственно в поток массы навстречу ему. Последнее обстоятельство имеет большой недостаток, поскольку сырье разжижается конденсатом, который впоследствии необходимо удалять, что является энергоемким процессом. Котел имеет комбинированные скребки и перемешивающие средства, поднимающие массу материала вдоль стенки котла навстречу направлению транспортировки и таким образом, навстречу направлению действия силы тяжести, что сопровождается большим потреблением энергии. Котел закрыт от окружающей среды, а сырье подают внутрь через шнековый конвейер. Следовательно, сырье перед подачей должно быть измельчено. Таким образом, данный котел потребляет сравнительно много энергии для надежного перемешивания и для очистки стенок котла путем соскабливания. Кроме того, требуется периодически чистить большое количество винтовых перемешивающих средств и стационарных сопел для вдувания пара и т.д., что требует периодической остановки и опорожнения котла.

Компания Альфа-Лаваль производит другой тип вертикального котла марки "Контерм" для варки рыбной пульпы, рубленых и измельченных отходов скотобоен и т. п. Во избежание пригорания к нагревательным поверхностям нагреваемого паром кожуха, камера для варки имеет внутренние скребки для непрерывной чистки. Для работы данного котла требуется, чтобы сырье было измельчено, и кроме того он потребляет много энергии для работы скребков. Котел закрыт и находится под давлением при подаче сырья вперед под воздействием перепада давления между нижним входом и верхним выходом, т.е. в направлении, противоположном действию силы тяжести. Так например, котел с производительностью всего лишь 1,1 тонны измельченного сырья в час требует для работы скребков приводного двигателя мощностью 7,5 кВт.

Преимущества изобретения

Благодаря выполнению устройства для непрерывной варки согласно данному изобретению, как это раскрыто в описании и в п. 1 формулы изобретения, достигаются преимущества, которые не могут быть обеспечены устройством известного типа.

Важное преимущество состоит в том, что устройство становится самоочищающимся и, таким образом, может работать непрерывно в значительно большей степени, чем устройства известных типов. По сравнению с известными устройствами предлагаемый котел имеет большую производительность, при этом нагревательная поверхность поддерживается чистой и исключается необходимость периодической чистки от отложений.

Благодаря наличию круглой и кольцеобразной зоны варки устройство может быть сделано более компактным, а это значит, что оно может быть более простым и менее дорогостоящим способом изолировано во избежание действия обуславливает уменьшение приводного двигателя, а следовательно меньшее потребление электрической энергии для подачи сырья через зону варки от входа до выхода. Концентричная конструкция основных частей, особенно нагревательных поверхностей и т. д. , также ведет к уменьшению стоимости установки. Кроме того, становится возможным обеспечить равномерную и сравнительно большую ширину зоны варки на всем пути от входа до выхода, так что сырье перед подачей в устройство для варки нуждается лишь в небольшом измельчении. Предлагаемое устройство с производительностью 27 тонн рыбы в час будет иметь высоту около 1,5 м, диаметр около 3 м и приводной двигатель мощностью около 5-6 кВт.

Благодаря выполнению предлагаемого устройства для варки согласно описанию и п. 2 формулы изобретения, обеспечиваются значительные преимущества в отношении изготовления устройства с точки зрения технологии, а также в отношении возможности замены нагревательных поверхностей и т.д. при износе или поломке, что практически невозможно сделать в устройствах известных типов.

Предлагаемое устройство для варки может быть выполнено согласно описанию и п. 3 формулы изобретения, что дает возможность создания неодинакового нагрева и уменьшения перепада температуры между нагревательными поверхностями и сырьем. Это уменьшает опасность пригорания и появления отложений.

Благодаря выполнению предлагаемого устройства для варки согласно описанию и п. 4 формулы изобретения, нагревательные поверхности в процессе непрерывной работы могут быть полностью очищены скоблением, так что устройство является самоочищающимся и не нуждается в периодических остановках для чистки.

Предлагаемое устройство для варки может быть выполнено согласно описанию и п. 5 формулы изобретения. В этом случае достигается возможность выполнения котлов с различными производительностями путем увеличения количества зон варки в одном и том же устройстве. Кроме того, производительность может быть увеличена путем создания дополнительных зон для варки большего диаметра вокруг имеющихся зон для варки в данном устройстве, а это означает, что уже имеющееся устройство для варки может быть впоследствии усовершенствовано для обеспечения большей производительности. Кроме того, при этом еще больше уменьшаются тепловые потери в окружающую среду, поскольку излучать тепло в окружающую среду может только внешняя нагревательная поверхность.

Благодаря выполнению устройства для варки согласно описанию и п. 6 формулы изобретения, скребки обеспечены опорой, так что они сохраняют вертикальное положение и уплотнение относительно нагревательных поверхностей, даже при работе устройства на полную мощность.

Привод для предлагаемого устройства для варки может быть выполнен согласно описанию и п. 7 формулы изобретения. Вращающийся в горизонтальной плоскости приводной элемент может быть приведен в движение электрическим двигателем с редуктором, который обеспечивает однородное и равномерное перемещение сырья в зоне варки в течение определенного промежутка времени. Путем регулирования электрического двигателя, например, путем регулирования частоты подводимого к нему тока можно регулировать скорость вращения и период времени, в течение которого сырье находится в зоне варки.

Благодаря выполнению скребков согласно описанию и п. 8 формулы изобретения, они являются самоочищающими за счет их контактного давления на нагревательную поверхность. Следовательно, отсутствует необходимость в специальном механизме для обеспечения контактного давления.

Благодаря предварительно напряженным скребкам в устройстве для варки согласно описанию и п.9 формулы изобретения, гарантируется постоянное прижатие скребков к нагревательной поверхности с уплотнением. В результате давления со стороны расположенного перед скребками сырья они всегда прижаты к нагревательной поверхности, но дополнительное поджатие пружиной каждого скребка обеспечивает сохранение уплотнения, даже на разгрузочном выходе, где давление со стороны сырья отсутствует.

Скребки в предлагаемом устройстве для варки предпочтительно выполнены так, как указано в описании и в п.10 формулы изобретения. Это обеспечивает возможность замены скребков по мере их износа, а также возможность их замены на скребки другой формы. Назначение скребков состоит в том, что они осуществляют определенное перемешивание сырья, и этот может быть обеспечено благодаря подходящей конфигурации скребков, зависящей от типа сырья и т.д., подлежащего тепловой обработке или варке.

Благодаря выполнению предлагаемого устройства для варки согласно описанию и п.11 формулы изобратения, достигается жесткая и надежная конструкция с равномерной подачей сырья, в которой путем выбора количества поперечных подающих плеч обеспечена возможность разделить зону варки на требуемое количество подзон.

И наконец, предлагаемое устройство для варки может быть выполнено, как это раскрыто в описании и в п.12 формулы изобретения. При этом обеспечивается отделение друг от друга отдельных подзон, так что утечка несваренного сырья в зону около выпускного отверстия исключается. Кроме того, обеспечивается возможность варить сырье, например рыбу, в уменьшенном количестве без необходимости изменения устройства.

Без затруднений и без изменений конструкции устройство согласно данному изобретению способно работать с уменьшенным до 20% от максимальной производительности количеством сырья. Это является очень большим преимуществом; ни одно из устройств для варки известных типов не способно работать с уменьшенным до такой степени количеством сырья. Когда устройство для варки содержит несколько зон варки, оно может работать и с еще меньшей производительностью, если перекрыть одну или несколько зон. Более того, устройство можно регулировать путем регулировки скорости приводного двигателя и/или регулировки температуры варки.

Описание чертежей

Далее изобретение описано более детально со ссылками на чертежи, на которых:

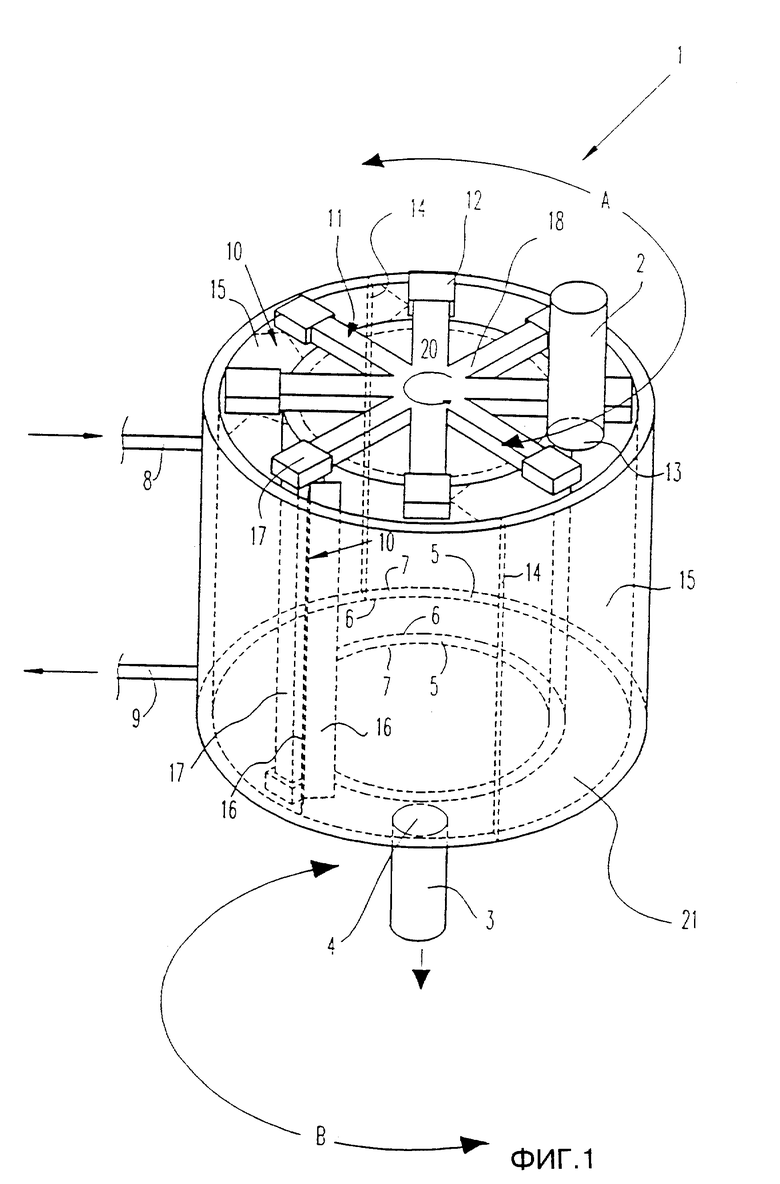

фиг. 1 представляет собой принципиальную схему, изображающую устройство согласно изобретению в варианте выполнения с одной кольцевой зоной варки;

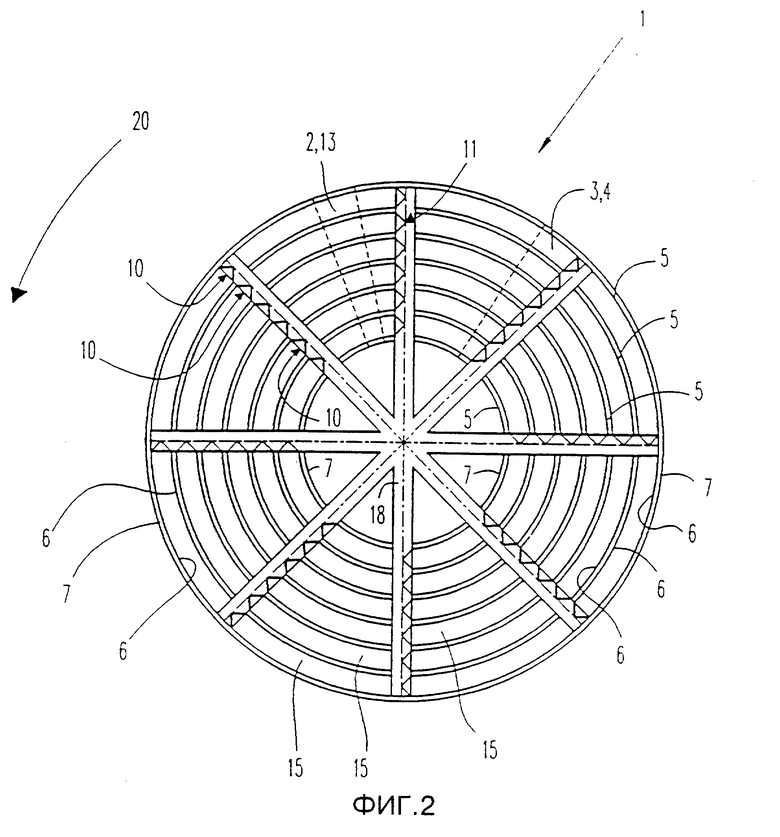

фиг.2 изображает вид сверху второго варианта выполнения устройства согласно изобретению, в котором устройство имеет шесть кольцевых зон варки;

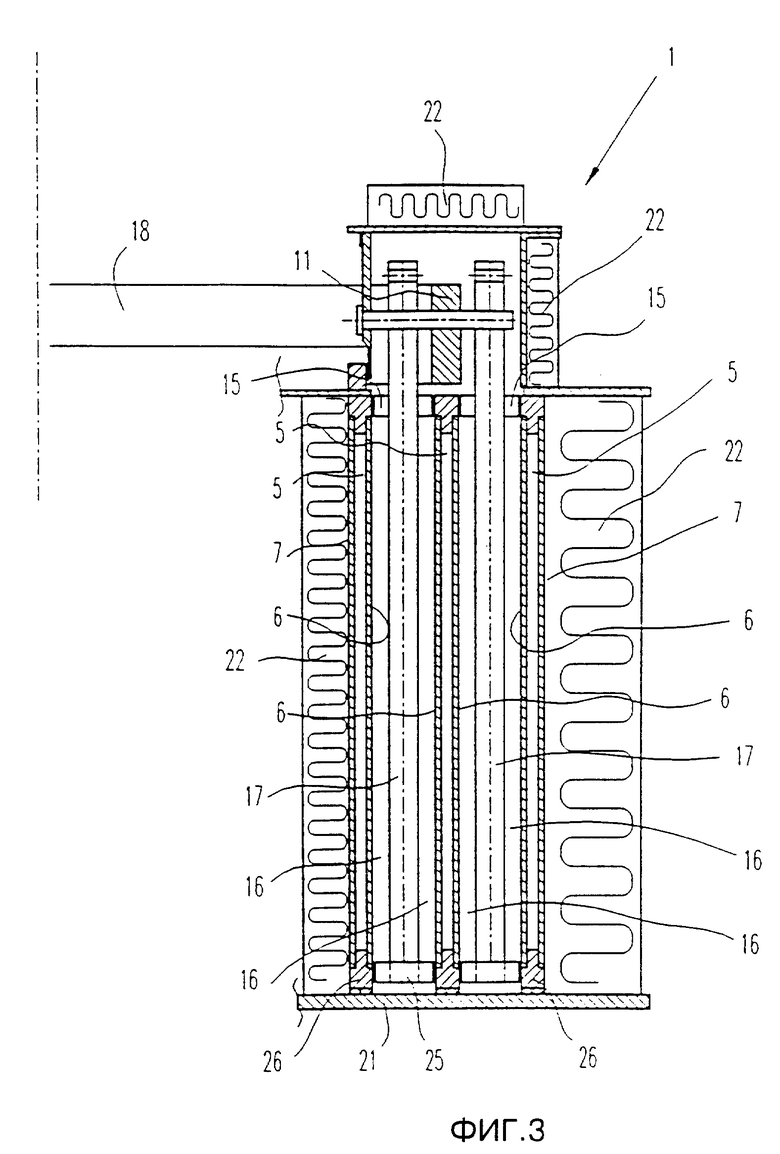

фиг. 3 изображает разрез вертикальной плоскости устройства согласно данному изобретению с двумя кольцевыми зонами варки и

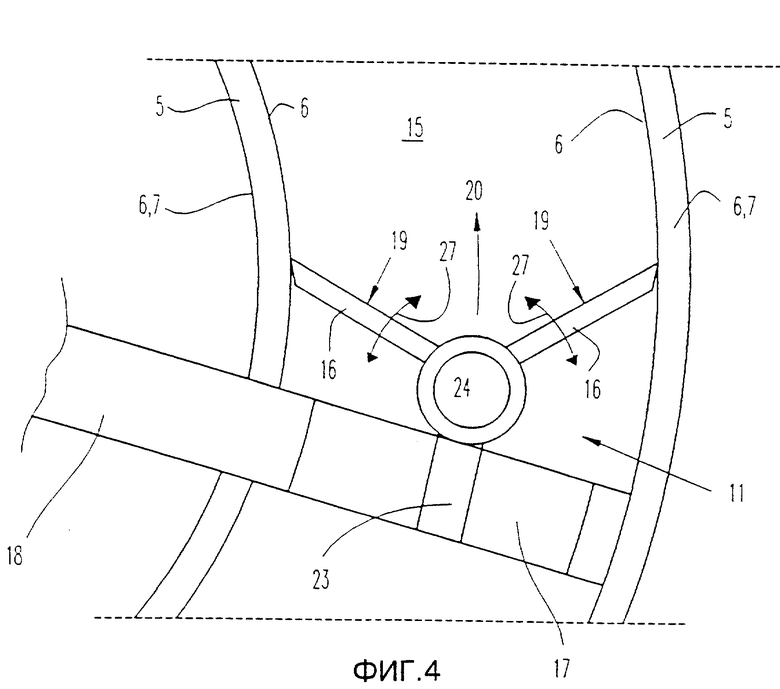

фиг. 4 иллюстрирует в увеличенном масштабе принцип конструкции и работы подающего элемента со скребками.

Описание вариантов выполнения устройства

На принципиальной схеме на фиг.1 устройство изображено в его основном виде, т.е. с одной кольцевой зоной варки.

Кольцевая зона 15 варки ограничена двумя цилиндрическими кольцевыми нагревательными пластинами 5 с вертикальными стенками. Каждая нагревательная пластина 5, как это изображено на чертеже, состоит из трубчатых или цилиндрических пластинчатых элементов 6, 7, при этом обращенные друг к другу стенки 6 имеют нагревательные поверхности, а обращенные друг от друга кольцевые стенки 7 образуют наружные стенки нагревательных пластин 5. В пространство между стенками 6, 7 через впускную трубу 8 подают пар или другую нагревающую среду, а конденсат или охлажденную нагревающую среду отводят по трубе 9. Поскольку на фиг.1 представлена лишь принципиальная схема, то устройство собственно труб не показано. В рассматриваемом варианте нагревательные пластины 5 имеют обращенные друг к другу кольцевые нагревательные поверхности 6, ограничивающие кольцевую зону 15 варки, которая в самой нижней части ограничена дном 21 и которая в принципе открыта сверху, но на самом деле закрыта, что будет разъяснено далее со ссылкой на фиг.3. Обращенные наружу стороны нагревательных пластин 5 изолированы с целью уменьшить тепловые потери в окружающую среду. То обстоятельство, что зона, в которой осуществляется варка, открыта сверху, обеспечивает большие практически преимущества для проведения осмотра, чистки, технического обслуживания и т.п.

Сырье, например рыбу, подают в кольцевую зону 15 варки через подающую трубу 2, которая имеет выход 13, расположенный над зоной 15 варки.

Подвергнутое тепловой обработке или сваренное сырье, например сваренная рыба, выходит по выпускной трубе 3, которая присоединена к разгрузочному отверстию 4 в дне 21.

Кольцевая зона 15 для варки разделена установленными в ней радиальными подающими элементами на подзоны. Каждый подающий элемент 10 поддерживается опорными элементов, например, вертикальным стержнем 17, который соединен неподвижно с вращающимся подающим механизмом 11, включающим в себя подающие плечи 18, вращение которых по стрелке 20 осуществляется двигателем (не показан). В показанном на фиг.1 варианте выполнения устройства имеется четыре поперечных стержня, которые образуют восемь подающих плеч 18, каждое из которых соединено с расположенным вертикально опорным элементом, несущим подающий элемент 10 в виде скребков 16, которые будут рассмотрены далее. Для большей ясности на чертеже показан только один подающий элемент с группой скребков 16, но как будет понятно из последующего изложения, показанный вариант выполнения имеет восемь подающих элементов со скребками, так что при этом зона 15 варки разделена на восемь подзон.

Из вышеизложенного понятия, что сырье будет подаваться по подающей трубе 2 к подзоне, которая отгорожена от остальной зоны 15 двумя подающими элементами 10, и при этом сырье будет оставаться в этой подзоне в процессе его перемещения путем вращения до тех пор, пока эта подзона не достигнет разгрузочного отверстия 4, из которого сырье будет вытекать по выпускной трубе 3 для дальнейшей обработки. Во время кругового движения по кольцевой зоне варки сырье подвергается тепловой обработке, при этом сырье подается подающими элементами 10 и благодаря форме скребков 16 в определенной степени перемешивается, что будет рассмотрено ниже.

Подающий механизм 11 вращается вокруг вертикальной оси всегда в одном и том же направлении подачи 20 от электродвигателя с редуктором (на чертежах не показаны), так что время одного полного поворота подающего механизма будет составлять порядка 3 - 6 минут. Следовательно, подающий элемент 10 должен быть уплотнен относительно стенок зоны 15 варки, так что сырье не может быть подано непосредственно из впускной трубы 2 к выпускной трубе 3, а его принудительно перемещают по кругу, подвергая при этом тепловой обработке.

Нагревательные пластины 5 могут быть разделены на несколько зон разделительными пластинами 14. На фиг.1 показано, как наружная нагревательная пластина 5 разделена на две зоны, а именно на зону А и зону В. Этим обеспечивается возможность работы с различными температурами нагревательных платин 5 в различных зонах А, В, так что разность между температурой нагревательной поверхности 6 нагревательной платины и температурой сырья становится не слишком большой, благодаря чему уменьшается пригорание. Предпочтительно, чтобы температура пара и, соответственно, его давление в зоне В были больше, чем в зоне А.

На фиг.2 показан вид сверху предлагаемого устройства для непрерывной варки с шестью кольцевыми зонами варки, выполненными концентрично одна вокруг другой и одновременно таким образом, что расположенные между зонами варки нагревательные пластины 5 подводят тепло к двум соседним зонам. Этим обеспечивается большая компактность устройства, при этом две соседние зоны 15 могут быть нагреты одной и той же нагревательной пластиной 5. На фиг.2 показаны вход 2, 13 и выход 3, 4, при этом ясно видно, что между входом 13 и разгрузочным отверстием 4 всегда будет находится по меньшей мере одна группа подающих элементов 10 со скребками. На фиг.2 и фиг.1 одни и те же элементы обозначены одинаковыми цифровыми позициями.

Из фиг. 2 видно, что устройство для непрерывной варки согласно изобретению может быть выполнено практически любых размеров путем увеличения или уменьшания количества кольцевых зон варки. Это также позволяет модернизировать уже установленные котлы или обеспечить возможность работы устройства для варки со значительно сниженной производительностью, что достигается путем полного закрытия некоторых из зон 15 варки. Кроме того, производительность котла может регулироваться посредство изменения высоты заполнения устройства.

На фиг.3 показан в большем масштабе и более детально вертикальный разрез устройства согласно изобретению с двумя кольцевыми зонами для варки. Две зоны для варки ограничены тремя нагревательными пластинами 5, из которых пластина, расположенная ближе центру, служит для нагрева двумя нагревательными поверхностями 6, а каждая из наружных нагревательных пластин 5 имеет обращенную внутрь нагревательную поверхность 6 и обращенную наружу стенку 7 камеры.

На фиг. 3 также показано, что кольцевые зоны варки могут быть перекрыты сверху с целью уменьшения неприятных запахов, испарения и т.д., а обращенные наружу поверхности могут быть покрыты изоляционным материалом 22 для уиеньшения тепловых потерь в окружающую среду, уменьшения ненужного нагрева помещения и т.д.

На фиг.3 показан выступающий наружу конец подающего механизма 11, несущий два вертикальных опорных элемента 17 в виде вертикальных стержней, на которых установлены скребковые элементы 16, рассмотренные ниже со ссылкой на фиг. 4. Снизу зона 15 варки закрыта дном 21. Оно представляет собой толстую кольцевую пластину из стали достаточно высокой твердости, в которой закреплены винтами кольцевые опорные детали 26 для установки кольцевых стенок 6, 7 нагревательных пластин 5. Вертикальные стержни 17 снизу снабжены поперечиной 25, которая обеспечивает положение стрежней 17 по центру зоны 15 варки даже при сильных механических воздействиях.

На фиг.4 показан в увеличенном масштабе вид сверху, дающий представление о принципе устройства подающего механизма и его креплении по высоте с помощью соединительного элемента 23 или другого подобного элемента к вертикальному стержню 17, который жестко закреплен на подающем плече 18.

Подающий механизм 11 движется в направлении 20. Подающий механизм включает в себя центральную часть 24, которая состоит из шарнирного звена или другого подобного устройства, так что скребки подающего механизма или ножа 16 могут в ограниченных пределах поворачиваться или качаться, как это показано двойной стрелкой 27. Таким образом обеспечивается компенсация возможных допустимых отклонений размеров по ширине зоны 15 варки, при этом скребки 16 всегда будуб прилегать к нагревательным поверхностям 6. Дополнительно к этому скребки 16 нагружены давлением, как показано стрелками 19, например, от пружинных механизмов, расположенных в звене 24, или аналогичных устройств, так что скребки с необходимым контактным давлением прилегают к нагревательным поверхностях 6 даже тогда, когда противодействие со стороны массы материала перед скребками отсутствует, что наблюдается у выпускного отверстия. Более того, происходит автоматическая регулировка контактного давления скребковых ножей на нагревательные поверхности 6, которое возникает от массы продукта или сырья, лежащего перед ножом, так как подающий механизм 11 подающим плечом 18 механически перемещается на массу продукта в направлении 20, как это описано выше.

Показанные на фиг3 и 4 скребки 16, отходящие под некоторым углом от центрального шарнирного звена 24 в направлении 20 его подачи к нагревательным поверхностям 6, являются лишь примером того, какой может быть конфигурация скребковых ножей 16. Для того, чтобы увеличить или уменьшить степень перемешивания массы продукта, а также чтобы обеспечить постоянную непрерывную чистку нагревательных поверхностей путем соскабливания и саморегулировку контактного давления, скребковые ножи могут быть выполнены с различной конфигурацией. Более того, в каждом подающем механизме скребки 16 не обязательно должны быть одинаковы, благодаря чему перемешивание также может быть увеличено. Поскольку наружные края скребковых ножей в определенной степени будут подвержены износу, они установлены на шарнирном звене 24 с возможностью их замены. Замена ножей выгодна также в том плане, что могут быть использованы скребковые ножи различного типа и различной формы. Наружные края скребковых ножей могут так же иметь отдельные части, которые заменяются при износе.

В одном из вариантов выполнения изобретения расстояния между нагревательными пластинами составляет примерно 100 мм. Этого вполне достаточно для поступающего крупно нарубленного сырья с кусками размером не более 100 мм.

Для того, чтобы увеличить перемешивание, если это требуется для сырья, подлежащего варке, перед подающим механизмом 11 можно разместить дополнительные средства. Такие перемешивающие элементы могут состоять, например, из подающих элементов, у которых на одной стороне удалены скребки.

Независимо от того, каждая конфигурация придана подающим элементам 11, зона 15 варки по всей окружности будет иметь одинаковую ширину, соответствующую расстоянию между нагревательными поверхностями 6, и высоту, соответствующую высоте нагревательных пластин 5, а это значит, что сырье, например рыба или отходы скотобоен, получает в устройстве для варки одинаковую тепловую обработку за определенный период времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2175075C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ АППАРАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ | 2013 |

|

RU2529153C1 |

| Способ непрерывного гидролиза кератинсодержащих материалов и устройство для его осуществления | 1990 |

|

SU1836028A3 |

| ПУЛЬСАЦИОННОЕ УСТРОЙСТВО ДЛЯ ДЕЛИГНИФИКАЦИИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО РАСТИТЕЛЬНОГО СЫРЬЯ И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2479619C2 |

| КОМПРЕССОРНАЯ УСТАНОВКА С СУШИЛКОЙ И СПОСОБ ОСУШЕНИЯ СЖАТЫХ ГАЗОВ | 2010 |

|

RU2515292C2 |

| СУШИЛКА ДЛЯ СЖАТОГО ГАЗА, КОМПРЕССОРНАЯ УСТАНОВКА, СОДЕРЖАЩАЯ СУШИЛКУ, И СПОСОБ ОСУШКИ ГАЗА | 2014 |

|

RU2633572C1 |

| РАСПОЛОЖЕНИЕ ВПУСКНОГО ПАТРУБКА ТЕПЛООБМЕННОГО УЗЛА ДЫМОХОДНОЙ ТРУБЫ | 1996 |

|

RU2166698C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ НАГРЕВАТЕЛЬНОГО УСТРОЙСТВА | 2001 |

|

RU2197686C1 |

| Котел для варки гипса | 1949 |

|

SU91248A1 |

| Способ варки технологической щепы в производстве целлюлозы | 2017 |

|

RU2670855C1 |

Изобретение относится к устройствам для непрерывной варки органических материалов, например рыбы или отходов скотобоен. Устройство (1) имеет по меньшей мере одну кольцевую зону (10) варки с входным отверстием (13) для исходного сырья и с выходным отверстием (4) для сырья, прошедшего тепловую обработку. Кольцевая зона (15) варки ограничена круглыми концентрично расположенными нагревательными пластинами (5), каждая из которых содержит круглые концентрично размещенные части (6, 7), между которыми вводится нагревающая среда (8). В зоне (15) варки размещены подающие элементы (10) с саморегулирующимися скребками (16), которые прилегают к нагревательным поверхностям (6) и разделяют зону (15) варки на подзоны. Предлагаемое устройство является самоочищающимся, что обеспечивает непрерывность его работы и большую производительность. 11 з.п.ф-лы, 4 ил.

| РАБОЧИЙ ОРГАН СНЕГООЧИСТИТЕЛЯ | 0 |

|

SU350899A1 |

| Устройство для ввода кислорода или других газов, газовых смесей и порошкообразных материалов в смеси с газом в ванну качающейся мартеновской печи через ее свод | 1961 |

|

SU148817A1 |

Авторы

Даты

1999-02-20—Публикация

1995-03-27—Подача