Изобретение относится к области теплоэнергетики и может быть использовано для изготовления конструкций нагревательных устройств с целью использования трансформированной тепловой энергетики для производственных и бытовых потребностей человека.

Известен способ изготовления нагревательного устройства, по которому изготовляют корпус и нагреватель с устройством автоматического отключения нагревателя при температурах недогрева и кипения жидкости - Патент US 3961156, 1976 г.

К недостаткам указанного способа следует отнести малые технологические возможности варьирования технологическими ингредиентами в отношении различных веществ, используемых для переноса тепловой энергии.

Задачей нового технического решения является усовершенствование способа изготовления нагревательного устройства.

Поставленная задача достигается тем, что способ изготовления нагревательного устройства, по которому изготовляют корпус и нагреватель с устройством автоматического отключения нагревателя при температурах недогрева и кипения жидкости, отличающийся тем, что котел выполняют в виде комбинированного замкнутого коаксиально расположенного кольцевого оболочкового тела с оппозитно расположенными торцовыми стенками, каждую из которых оснащают выступающими за габариты котла фланцами, причем фланец относительно фланца смещают вверх с возможностью более эффективного вывода продуктов сгорания после теплообмена газового потока с металлической внутренней кольцевой поверхностью, контактирующей с жидкостью, при этом амбразуру горелки выполняют с возможностью взаимодействия с горелкой, запальником и электромагнитным клапаном запальника, который связывают с клапаном утечки газового потока и с кранами и электромагнитными запорными клапанами, одновременно кран и электромагнитные запорные клапаны размещают на трубопроводе газопровода, по которому после нагрева котла до оптимальной температуры, не более 115oС, газовый поток подают дискретными порциями в режиме выделения вредных веществ в воздух рабочей среды не более 2,0 мг/м3 диоксида азота, 20,0 мг/м3 оксида углерода, 300,0 мг/м3 углеводорода, а давление пара в рабочей сети не превышает 0,07 МПа, причем нагревательное устройство снабжают путепроводом в виде выходного патрубка, который выполняют совместно с выходной задвижкой и воздушным вентилем, по которым удаляют избыточное давление водяного пара и воздуха, при этом котел снабжают клапанами с площадью не менее 0,05 м2 из расчета на 1 м3 объема топки или газохода, а в верхней части газоходов неработающего котла выполняют отверстия диаметром не менее 50 мм, через которые обеспечивают вентиляцию топки 24, причем уровень звука в контрольных точках котла не превышает 85 дБА, а уровень звука в рабочих зонах не превышает 80 дБА, одновременно обогреваемые стальные элементы, которые испытывают давление воды, изготовляют из углеродистых марок сталей с временным сопротивлением не менее 32 кгс/мм2 и относительным удлинением не менее 22%, а максимальную температуру поверхности нагрева при номинальной теплопроизводительности устанавливают в пределах до 250oС, при этом номинальная производительность устанавливают в пределах 2,5 МВт±7%, а коэффициент полезного действия не превышает 91-1%, причем диапазон регулирования теплопроизводительности по отношению к номинальной составляет не менее 40-100%, при этом рабочее давление воды устанавливают в пределах 0,7 МПа, одновременно максимальная температура на выходе из котла не превышает 115oС, причем номинальное разрежение за котлом, который используют без дымососа, составляет не более 20 Па, а температура выходящих газов при естественных условиях тяги составляет 160oС, причем внутреннее строение фланца представлено тремя коаксиально установленными рядами радиально установленных ребер горелки, а газовые потоки в горелке распределяют от оси газовой трубы и от перфораций внешнего кольцевого объема фланца, при этом для запальника используют автомобильную свечу зажигания и автомобильную бобину, а для наддува воздуха - вентилятор, одновременно в блоках автоматизации используют фотодатчики, манометры, термометры, напоромеры, датчики давления и тягонапоромер, а для условий системы оповещения применяют сирену, которая срабатывает при выходе из строя контрольно-измерительной аппаратуры, после чего автоматически отключают пламя газовой горелки и подачу газа.

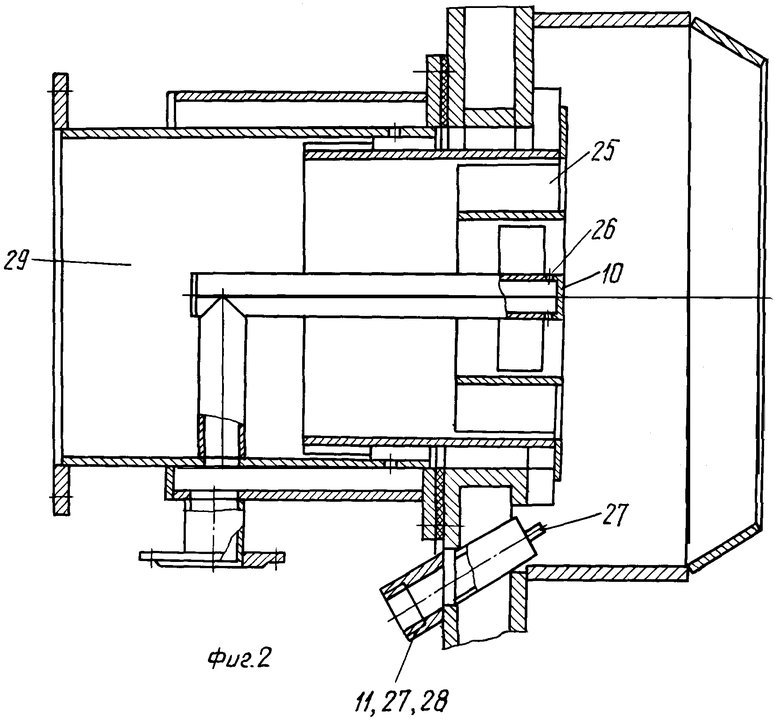

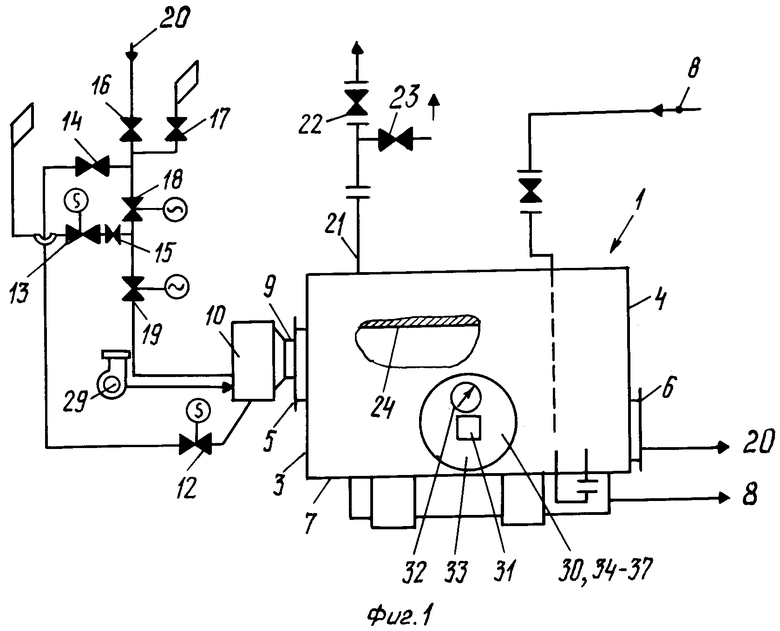

Графические изображения: фиг. 1 - схема строения нагревательного устройства; фиг.2 - разрез нагревательной горелки.

Цифровые обозначения, используемые в описании: котел 1; оболочковое тело 2; торцовые стенки 3 и 4; фланцы 5 и 6; кольцевая поверхность 7; жидкость 8; амбразура горелки 9; горелка 10; запальник 11; электромагнитный клапан 12; клапан утечки 13 с кранами 14-17; электромагнитные запорные клапаны 18 и 19; газопровод 20; выходной патрубок 21; выходная задвижка 22; воздушный вентиль 23; топка 24; ребра 25; перфорации 26; свеча зажигания 27 и автомобильная бобина 28; вентилятор 29; блок автоматизации 30; фотодатчик 31; манометр 32; термометр 33; напоромер 34; датчик давления 35; тягонапоромер 36; сирена 37.

Описание способа с учетом отличительных от прототипа признаков.

Способ изготовления нагревательного устройства, по которому изготовляют корпус и нагреватель с устройством автоматического отключения нагревателя при температурах недогрева и кипения жидкости, выполняется таким образом, что:

- котел 1 выполняют в виде комбинированного замкнутого коаксиально расположенного кольцевого оболочкового тела 2 с оппозитно расположенными торцовыми стенками 3 и 4, каждую из которых оснащают выступающими за габариты котла 1 фланцами 5 и 6;

- фланец 5 относительно фланца 6 смещают вверх с возможностью более эффективного вывода продуктов сгорания после теплообмена газового потока с металлической внутренней кольцевой поверхностью 7, контактирующей с жидкостью 8;

- амбразуру горелки 9 выполняют с возможностью взаимодействия с горелкой 10, запальником 11 и электромагнитным клапаном 12 запальника 11, который связывают с клапаном утечки 13 газового потока и с кранами 14-17 и электромагнитными запорными клапанами 18 и 19;

- кран 16 и электромагнитные запорные клапаны 18 и 19 размещают на трубопроводе газопровода 20, по которому после нагрева котла до оптимальной температуры, не более 115oС, газовый поток подают дискретными порциями в режиме выделения вредных веществ в воздух рабочей среды не более 2,0 мг/м3 диоксида азота, 20,0 мг/м3 оксида углерода, 300,0 мг/м3 углеводорода;

- давление пара в рабочей сети не превышает 0,07 МПа;

- нагревательное устройство снабжают путепроводом в виде выходного патрубка 21, который выполняют совместно с выходной задвижкой 22 и воздушным вентилем 23, по которым удаляют избыточное давление водяного пара и воздуха;

- котел 1 снабжают клапанами 18 и 19 с площадью не менее 0,05 м2 из расчета на 1 м3 объема топки или газохода;

- в верхней части газоходов неработающего котла выполняют отверстия диаметром не менее 50 мм, через которые обеспечивают вентиляцию топки 24;

- уровень звука в контрольных точках котла не превышает 85 дБА, а уровень звука в рабочих зонах не превышает 80 дБА;

- обогреваемые стальные элементы, которые испытывают давление воды, изготовляют из углеродистых марок сталей с временным сопротивлением не менее 32 кгс/мм2 и относительным удлинением не менее 22%;

- максимальную температуру поверхности нагрева при номинальной теплопроизводительности устанавливают в пределах до 250oС;

- номинальная производительность устанавливают в пределах 2,5 МВт±7%;

- коэффициент полезного действия не превышает 91-1%;

- диапазон регулирования теплопроизводительности по отношению к номинальной составляет не менее 40-100%;

- рабочее давление воды устанавливают в пределах 0,7 МПа;

- максимальная температура на выходе из котла не превышает 115oС;

- номинальное разрежение за котлом, который используют без дымососа, составляет не более 20 Па;

- температура выходящих газов при естественных условиях тяги составляет 160oС;

- внутреннее строение фланца представлено тремя коаксиально установленными рядами радиально установленных ребер горелки;

- газовые потоки в горелке распределяют от оси газовой трубы и от перфораций 26 внешнего кольцевого объема фланца 5;

- для запальника используют автомобильную свечу зажигания 27 и автомобильную бобину 28, а для наддува воздуха - вентилятор 29;

- в блоках автоматизации 30 используют фотодатчики 31, манометры 32, термометры 33, напоромеры 34, датчики давления 35 и тягонапоромер 36;

- для условий системы оповещения применяют сирену 37, которая срабатывает при выходе из строя контрольно-измерительной аппаратуры, после чего автоматически отключают пламя газовой горелки и подачу газа.

Пример выполнения способа.

Способ изготовления нагревательного устройства, по которому изготовляют корпус и нагреватель с устройством автоматического отключения нагревателя при температурах недогрева и кипения жидкости, выполняется таким образом, что:

1. котел 1 выполняют в виде комбинированного замкнутого коаксиально расположенного кольцевого оболочкового тела 2 с оппозитно расположенными торцовыми стенками 3 и 4, каждую из которых оснащают выступающими за габариты котла 1 фланцами 5 и 6;

2. фланец 5 относительно фланца 6 смещают вверх с возможностью более эффективного вывода продуктов сгорания после теплообмена газового потока с металлической внутренней кольцевой поверхностью 7, контактирующей с жидкостью 8;

3. амбразуру горелки 9 выполняют с возможностью взаимодействия с горелкой 10, запальником 11 и электромагнитным клапаном 12 запальника 11, который связывают с клапаном утечки 13 газового потока 14 и с кранами 14-17 и электромагнитными запорными клапанами 18 и 19;

4. кран 16 и электромагнитные запорные клапаны 18 и 19 размещают на трубопроводе газопровода 20, по которому после нагрева котла до оптимальной температуры, не более 115oС, газовый поток подают дискретными порциями в режиме выделения вредных веществ в воздух рабочей среды не более 2,0 мг/м3 диоксида азота, 20,0 мг/м3 оксида углерода, 300,0 мг/м3 углеводорода;

5. давление пара в рабочей сети не превышает 0,07 МПа;

6. нагревательное устройство снабжают путепроводом в виде выходного патрубка 21, который выполняют совместно с выходной задвижкой 22 и воздушным вентилем 23, по которым удаляют избыточное давление водяного пара и воздуха;

7. котел 1 снабжают клапанами 18 и 19 с площадью не менее 0,05 м2 из расчета на 1 м3 объема топки или газохода; в верхней части газоходов неработающего котла выполняют отверстия диаметром не менее 50 мм, через которые обеспечивают вентиляцию топки 24;

8. уровень звука в контрольных точках котла не превышает 85 дБА, а уровень звука в рабочих зонах не превышает 80 дБА;

9. обогреваемые стальные элементы, которые испытывают давление воды, изготовляют из углеродистых марок сталей с временным сопротивлением не менее 32 кгс/мм2 и относительным удлинением не менее 22%;

10. максимальную температуру поверхности нагрева при номинальной теплопроизволительности устанавливают в пределах до 250oС;

11. номинальную производительность устанавливают в пределах 2,5 МВт±7%;

12. коэффициент полезного действия не превышает 91-1%;

13. диапазон регулирования теплопроизводительности по отношению к номинальной составляет не менее 40-100%;

14. рабочее давление воды устанавливают в пределах 0,7 МПа;

15. максимальная температура на выходе из котла не превышает 115oС;

16. номинальное разрежение за котлом, который используют без дымососа, составляет не более 20 Па;

17. температура выходящих газов при естественных условиях тяги составляет 160oС;

18. внутреннее строение фланца 5 представлено тремя коаксиально установленными рядами радиально установленных ребер горелки;

19. газовые потоки в горелке распределяют от оси газовой трубы и от перфораций 26 внешнего кольцевого объема фланца 5;

20. для запальника используют автомобильную свечу зажигания 27 и автомобильную бобину 28, а для наддува воздуха - вентилятор 29;

21. в блоках автоматизации 30 используют фотодатчики 31, манометры 32, термометры 33, напоромеры 34, датчики давления 35 и тягонапоромер 36;

22. для условий системы оповещения применяют сирену 37, которая срабатывает при выходе из строя контрольно-измерительной аппаратуры, после чего автоматически отключают пламя газовой горелки и подачу газа.

Промышленная полезность нового технического решения заключается в безопасности ее эксплуатационных и технологических возможностей, простоте технологического обслуживания и в возможности использования безопасных экологических параметров предлагаемого способа.

Экономическая эффективность нового способа состоит в максимальном диапазоне выбираемых параметров управления процессом нагрева котла и его эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНЫЙ ВОДОГРЕЙНЫЙ ВОДОТРУБНЫЙ КОТЕЛ | 1998 |

|

RU2146789C1 |

| ВОДОГРЕЙНЫЙ ВОДОТРУБНЫЙ КОТЕЛ | 1998 |

|

RU2146790C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И РЕАКТОР ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2360949C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 2008 |

|

RU2370704C1 |

| ЭНЕРГОНЕЗАВИСИМЫЙ ГАЗОВЫЙ КЛАПАН | 2008 |

|

RU2372559C1 |

| ДАТЧИК ТЕМПЕРАТУРЫ | 2009 |

|

RU2399841C1 |

| Передвижной парогенератор | 2021 |

|

RU2788467C2 |

| ГАЗОВЫЙ ВОДОГРЕЙНЫЙ МОДУЛЬ "САМАРА-М" | 2006 |

|

RU2319908C1 |

| Горелочное устройство установки промысловой паровой передвижной | 2020 |

|

RU2737991C1 |

| СПОСОБ СЕЛЕКТИВНОГО КОНТРОЛЯ ФАКЕЛА КАЖДОЙ ГОРЕЛКИ НА МНОГОГОРЕЛОЧНОМ КОТЛЕ | 2011 |

|

RU2484370C1 |

Изобретение относится к области теплоэнергетики и может быть использовано для изготовления конструкций нагревательных устройств с целью использования трансформированной тепловой энергетики для производственных и бытовых потребностей человека. Сущность изобретения в том, что котел выполняют в виде комбинированного замкнутого коаксиально расположенного кольцевого тела с торцевыми стенками с фланцами, смещенными друг относительно друга. На газопроводе размещают электромагнитный запорный клапан. Газовый поток подают дискретными порциями при заданной температуре нагрева котла в заданном режиме выделения вредных веществ и при заданных параметрах уровня звука, давления, воды, номинальной теплопроизводительности, номинальным разрежением за котлом. Задача изобретения: повышение эффективности способа посредством увеличения диапазона выбираемых параметров управления процессом нагрева котла и его эксплуатации. 2 ил.

Способ изготовления нагревательного устройства, по которому изготовляют корпус и нагреватель с устройством автоматического отключения нагревателя при температурах недогрева и кипения жидкости, отличающийся тем, что котел выполняют в виде комбинированного замкнутого коаксиально расположенного кольцевого оболочкового тела с оппозитно расположенными торцовыми стенками, каждую из которых оснащают выступающими за габариты котла фланцами, причем фланец относительно фланца смещают вверх с возможностью более эффективного вывода продуктов сгорания после теплообмена газового потока с металлической внутренней кольцевой поверхностью, контактирующей с жидкостью, при этом амбразуру горелки выполняют с возможностью взаимодействия с горелкой, запальником и электромагнитным клапаном запальника, который связывают с клапаном утечки газового потока и с кранами и электромагнитными запорными клапанами, одновременно кран и электромагнитные запорные клапаны размещают на трубопроводе газопровода, по которому после нагрева котла до оптимальной температуры, не более 115oС, газовый поток подают дискретными порциями в режиме выделения вредных веществ в воздух рабочей среды не более 2,0 мг/м3 диоксида азота, 20,0 мг/м3 оксида углерода, 300,0 мг/м3 углеводорода, а давление пара в рабочей сети не превышает 0,07 МПа, причем нагревательное устройство снабжают путепроводом в виде выходного патрубка, который выполняют совместно с выходной задвижкой и воздушным вентилем, по которым удаляют избыточное давление водяного пара и воздуха, при этом котел снабжают клапанами с площадью не менее 0,05 м2 из расчета на 1 м3 объема топки или газохода, а в верхней части газоходов неработающего котла выполняют отверстия диаметром не менее 50 мм, через которые обеспечивают вентиляцию топки (24), причем уровень звука в контрольных точках котла не превышает 85 дБА, а уровень звука в рабочих зонах не превышает 80 дБА, одновременно обогреваемые стальные элементы, которые испытывают давление воды, изготовляют из углеродистых марок сталей с временным сопротивлением не менее 32 кгс/мм2 и относительным удлинением не менее 22%, при этом максимальную температуру поверхности нагрева при номинальной теплопроизводительности устанавливают в пределах до 250oС, причем номинальную производительность устанавливают в пределах 2,5 МВт±7%, а коэффициент полезного действия не превышает 91-1%, при этом диапазон регулирования теплопроизводительности по отношению к номинальной составляет не менее 40-100%, а рабочее давление воды устанавливают в пределах 0,7 МПа, одновременно максимальная температура на выходе из котла не превышает 115oС, причем номинальное разряжение за котлом, который используют без дымососа, составляет не более 20 Па, а температура выходящих газов при естественных условиях тяги составляет 160oС, причем внутреннее строение фланца представлено тремя коаксиально установленными рядами радиально установленных ребер горелки, а газовые потоки в горелке распределяют от оси газовой трубы и от перфораций внешнего кольцевого объема фланца, при этом для запальника используют автомобильную свечу зажигания и автомобильную бобину, а для наддува воздуха - вентилятор, одновременно в блоках автоматизации используют фотодатчики, манометры, термометры, напоромеры, датчики давления и тягонапоромер, а для условий системы оповещения применяют сирену, которая срабатывает при выходе из строя контрольно-измерительной аппаратуры, после чего автоматически отключается пламя газовой горелки и подача газа.

| US 3961156 А, 01.07.1976 | |||

| КОТЛОВАЯ ВОДОГРЕЙНАЯ СИСТЕМА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЕЕ РАБОТОЙ | 1992 |

|

RU2092744C1 |

| 0 |

|

SU290574A1 | |

| ЧАЙНИК, НАГРЕВАЕМЫЙ ГАЗОВЫМ ПЛАМЕНЕМ | 1994 |

|

RU2128808C1 |

| КОМБИНИРОВАННАЯ ЕМКОСТЬ ДЛЯ НАГРЕВА ЖИДКОСТИ | 1998 |

|

RU2150048C1 |

| СПОСОБ ИЗМЕРЕНИЯ КУРСА ЛЕТАТЕЛЬНОГО АППАРАТА | 2000 |

|

RU2178145C1 |

Авторы

Даты

2003-01-27—Публикация

2001-10-25—Подача