Изобретение относится к аппаратурному оформлению процесса конденсации многокомпонентных парогазовых смесей /ПГС/ с различными температурами насыщения компонентов и может найти применение в химической, пищевой, холодильной и ряде других смежных отраслей промышленности.

Известны аппараты воздушного охлаждения (АВО) : 1) горизонтальные -1АВГ /ТУ 26-02-1089-88/, АВГ-ОН /ТУ АВГ-ОН.00.000 ТУ/ и др.; 2) с зигзагообразным расположением секций 1АВЗД /ОСТ 26-02-537-79/ и др. [1].

Важнейшими элементами АВО являются теплообменные секции, вентилятор, жалюзи и несущие конструкции. Теплообменная секция представляет собой малорядный пучок оребренных на внешней поверхности труб. Трубы расположены в шахматном или коридорном порядке по ходу движения охлаждающего воздуха.

Общими для всех АВО является то, что теплообменные секции выполнены в виде системы параллельных, включенных между коллекторами труб. Конструкции АВО общего назначения имеют протяженные коллекторные системы со стесненными размерами камер, что приводит к значительным гидравлическим разверкам. В этом случае при конденсации паров с примесью неконденсирующихся газов наблюдается отключение части теплообменных труб из-за накопления в них неконденсирующихся газов (воздуха). В результате проявляется тепловая разверка, обусловленная изменением условий обтекания труб по глубине пучка. Компоновка известных конструкций АВО общего назначения является нерациональной для применения их в качестве конденсаторов, т.к. для них характерна неравномерность теплосъема по глубине пучка из-за перегрева воздуха. Теплогидравлические поверочные расчеты показали, что в конденсаторах с воздушным охлаждением (при постоянном коэффициенте оребрения труб по глубине пучка и постоянном поперечном шаге между ними) наиболее эффективно работают два ряда.

Наиболее близким к заявляемому техническому решению является АВО [1], включающий теплообменную секцию, вентилятор, комплект жалюзи, металлоконструкцию, диффузор с коллектором, увлажнитель.

Основным недостатком известного устройства является низкая эффективность тепло- и массообмена при конденсации многокомпонентной парогазовой смеси с неконденсирующимся газом, что требует применения конденсаторов с большой суммарной поверхностью труб теплообменной секции. С увеличением длины труб повышаются потери давления, что является негативным фактором при оценке эффективности работы конденсатора. Серьезным недостатком является образование тумана внутри труб, что повышает потери конденсата в виде частиц, уносимых с неконденсированным газом из конденсатора.

Задачей изобретения является повышение эффективности тепло- и массообмена при конденсации многокомпонентной парогазовой смеси на стенках внутри труб, предотвращение образования тумана в потоке парогазовой смеси и исключение уноса микрочастиц конденсатора с неконденсируемым газом из теплообменной секции конденсатора воздушного охлаждения.

Достигается это тем, что в конденсаторе воздушного охлаждения, включающем теплообменную секции в виде труб с входным и выходным коллекторами, металлоконструкцию жалюзи, диффузор с коллектором, вентилятор и увлажнитель, теплообменная секция снабжена промежуточными коллекторами для последовательного присоединения нескольких пучков труб, промежуточные коллекторы снабжены патрубками отвода конденсата и смещены в пространстве по вертикали, а размещенные между ними пучки труб имеют уклон от горизонтали, при этом диаметр и количество труб в пучке соответствуют условию поддержания одной и той же массовой скорости парогазовой смеси на входе всех труб теплообменной секции.

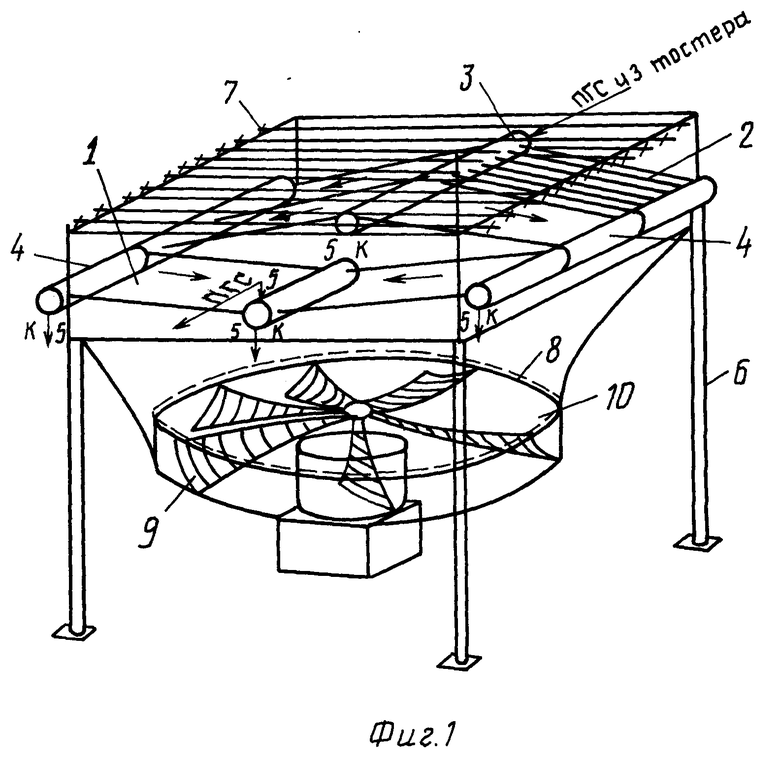

Количество труб в каждой теплообменной секции определяется по скорости парогазовой смеси с учетом соотношения (2):

где ω - скорость парогазовой смеси на входе в трубу;

g - ускорение силы тяжести;

ρ″,ρ′ - плотность ПГС и конденсатора;

μ″,μ′ - динамическая вязкость ПГС и конденсата;

P'r - число Прандтля для конденсатора;

Хвых - массовое расходное паросодержание на выходе из труб.

Размещение в конструкции теплообменной секции промежуточных коллекторов превращает ее в ряд последовательно присоединенных пучков труб с меньшей, чем в прототипе, длиной труб, при этом обеспечивается поэтапный слив конденсата из труб в промежуточные коллекторы, а наличие патрубков на коллекторах обеспечивает отвод конденсата из конденсатора. Смещение коллекторов в пространстве по вертикали обеспечивает уклон труб от горизонтали, за счет этого возрастает скорость слива конденсата и при уменьшении длины трубы наблюдается уменьшение средней толщины пленки конденсата в трубе, а соответственно, возрастает интенсивность процесса конденсации. При уменьшении длины труб температура ПГС изменяется не настолько сильно, чтобы мог начаться процесс туманообразования в потоке. При размещении промежуточных коллекторов суммарное проходное сечение каждого из последовательно размещенных трубных пучков уменьшается в соответствии со снижением суммарного расхода ПГС в результате ее конденсации.

Поддержание одной и той же массовой скорости ПГС во всех трубах теплообменной секции обеспечивает практически равную интенсивность теплообмена в трубах, а смещение парогазовых потоков в промежуточных коллекторах предотвращает ухудшение процесса конденсации из-за роста концентрации неконденсирующегося газа у поверхности пленки конденсата. Массовая скорость ПГС на входе трубы задается из условия подавления влияния неконденсирующегося газа.

Наибольшая интенсивность теплообмена при конденсации наблюдается в горизонтальных трубах [3] . Для интенсификации слива конденсата из труб и предотвращения влияния технологического прогиба труб /из-за термических расширений/ на условиях слива конденсата принимается минимальный технологический уклон труб от горизонтали ≥ 6o. Экспериментально установлено, что в случае выполнения условия 300 > L/D > 100 для труб с малым углом уклона в них наблюдается расслоенный режим двухфазного течения без уноса капель с поверхности конденсата в парогазовое ядро потока.

Каждый из рассмотренных признаков необходим, а все вместе они достаточны для достижения поставленной цели изобретения.

На момент подачи заявки и знания мирового уровня техники авторам неизвестна заявленная совокупность признаков. Установленная авторами связь отличительных признаков была неочевидна и явным образом не следовала из сведений, входящих в современный уровень знаний.

При промышленных испытаниях в условиях маслоэкстракционного производства авторам удалось доказать значительное повышение эффективности работы конденсатора воздушного охлаждения, отвечающего перечисленным признакам.

Таким образом, заявленное техническое решение удовлетворяет критерию "Изобретательский уровень".

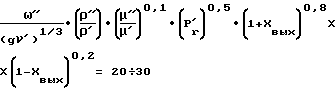

На фиг.1 изображена конструкция конденсатора воздушного охлаждения.

Конденсатор воздушного охлаждения включает теплообменную секцию 1, состоящую из пучков труб 2, торцы которых закреплены в коллекторах, входного коллектора 3 для подачи парогазовой смеси, промежуточных коллекторов 4 для последовательного подсоединения пучков труб и для сепарации и слива конденсата через патрубки отвода, выходного коллектора 5 для слива конденсата и отвода неконденсирующегося газа, несущую металлоконструкцию 6. Жалюзи 7 для регулирования воздушного потока, диффузор с коллектором 8 и вентилятор 9, предназначенные для создания и формирования направленного на пучки труб теплообменной секции воздушного потока, увлажнитель 10 для распыливания жидкости в воздушном потоке.

Конденсатор воздушного охлаждения работает следующим образом. Подлежащую конденсации парогазовую смесь подают во входной коллектор 3, откуда парогазовая смесь поступает в первый по ходу потока смеси пучок труб и далее последовательно движется через промежуточные коллекторы 4 и пучки труб, расположенные между ними, до выходного коллектора 5, из которого часть несконденсировавшегося газа отводится из теплообменной секции. Пучки труб 2 размещены в потоке охлаждающего воздуха, поступающего снизу при работе вентилятора 9, из диффузора с коллектором 8. В случае недостаточного охлаждения внешней поверхности пучков труб 2 теплообменной секции 1 с помощью увлажнителя 10 в поток охлаждающего воздуха подают распыленную жидкость. При движении парогазовой смеси внутри труб теплообменной секции 1 часть паров конденсируется в пределах каждого из последовательно подсоединенных пучков труб 2, конденсат из труб пучка стекает в следующий по ходу потока смеси коллектор, а затем производят отвод конденсата через патрубок 5.

Конденсатор воздушного охлаждения согласно предлагаемому изобретению по сравнению с известными техническими решениями обеспечивает полную конденсацию паров из многокомпонентной парогазовой смеси, содержащей неконденсирующийся газ. Исключается "проскок" паров и микрочастиц конденсата в систему дефлегмации и, таким образом, снижаются потери рабочих веществ в технологическом процессе. По сравнению с водоохлаждаемыми конденсаторами временной ресурс промышленной эксплуатации конденсатора воздушного охлаждения возрастает в 3 - 5 раз.

Для предотвращения зоны объемного туманообразования и увеличения степени конденсации на поверхности труб в промежуточных коллекторах предусмотрена возможность дополнительного подогрева охлаждаемого парогазового потока смеси до температуры выше точки росы по всей длине труб [4].

Для этого в КВО используются два варианта:

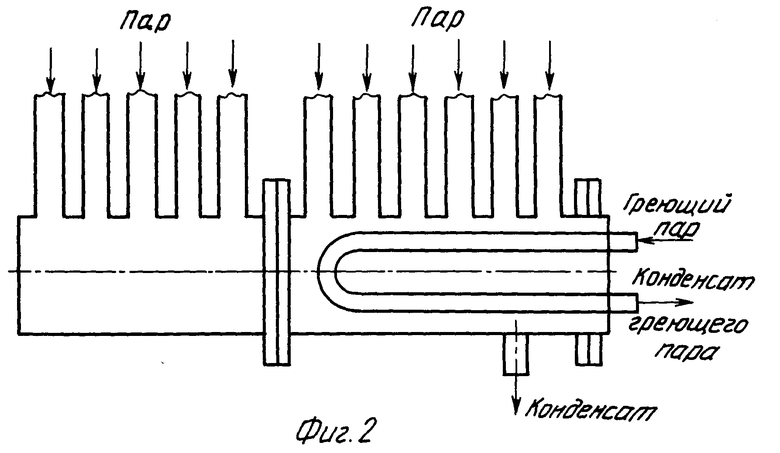

1. Подогрев ПГС в промежуточных коллекторах посредством теплообменника из V-образных труб, внутрь которых подается греющий пар. V-образные трубы располагаются выше зоны возможного подтопления конденсатом (фиг.2).

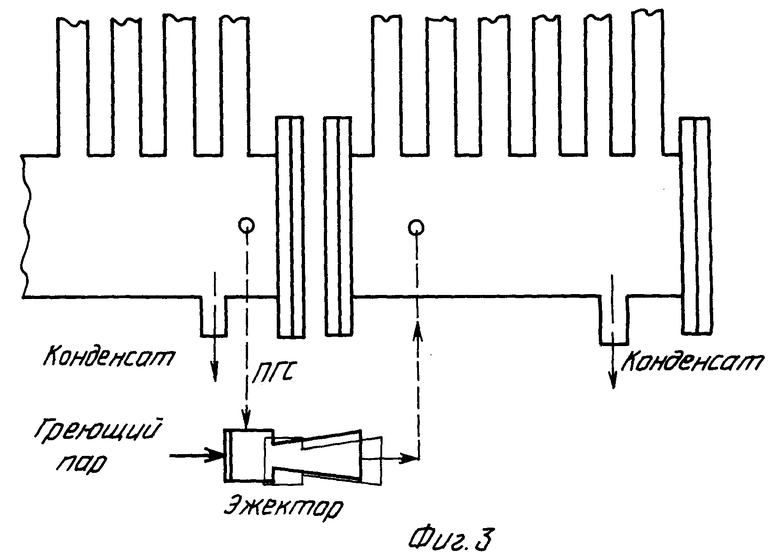

2. Непосредственный подогрев ПГС в нижнем коллекторе посредством подачи греющего пара через эжектор (фиг.3).

Литература

1. Каталог аппаратов воздушного охлаждения - М.: ЦИНТИхимнефтемаш, 1992, c.10 и 11.

2. Кректунов О.П. Исследование теплообмена при конденсации в вертикальных трубах пара и разработка рекомендаций по расчету теплообменного оборудования. Канд. дисс. - Л.: Научно-производственное объединение ЦКТИ, 1981.

3. Бродов Ю.М., Савельев Р.З. Конденсационные установки паровых турбин. - М.: Энергоиздат, 1994, с.263.

4. Фишман Н. М. Исследование рабочего процесса теплообменников конденсатором МГД-установок закрытого цикла. Канд. дисс.-Л.: НПО ЦКТИ, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЕРХНОСТНЫЙ КОНДЕНСАТОР ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2011 |

|

RU2485427C1 |

| Конденсатор теплофикационной турбины | 1990 |

|

SU1719857A1 |

| Парогазовая установка с воздушным конденсатором | 2020 |

|

RU2745468C1 |

| Воздухоохлаждаемый конденсатор парогазовой смеси | 1987 |

|

SU1456736A1 |

| КОМБИНИРОВАННЫЙ КОНДЕНСАТОР С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ | 2003 |

|

RU2317500C2 |

| Пароводяной подогреватель | 1980 |

|

SU953364A1 |

| ВОЗДУШНЫЙ КОНДЕНСАТОР ПАРА | 2023 |

|

RU2829783C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1995 |

|

RU2108630C1 |

| ВОЗДУШНО-КОНДЕНСАЦИОННАЯ УСТАНОВКА | 1996 |

|

RU2131104C1 |

| ВОЗДУШНЫЙ ПОВЕРХНОСТНЫЙ КОНДЕНСАТОР | 1991 |

|

RU2047073C1 |

Конденсатор относится к аппаратурному оформлению процесса конденсации многокомпонентных парогазовых смесей с различными температурами насыщения компонентов и в частности может применяться в маслоэкстракционном производстве для конденсации смеси паров бензина и воды в присутствии возможной добавки воздуха. Заявляемый конденсатор воздушного охлаждения по сравнению с известными техническими решениями обеспечивает полную конденсацию паров из многокомпонентной парогазовой смеси. Теплообменная секция конденсатора выполнена в виде последовательно присоединенных через коллекторы пучков труб. Коллекторы снабжены патрубками для отвода конденсата. Количество и диаметр труб в каждом пучке определяются из условия поддержания одной и той же массовой скорости парогазовой смеси на входе всех труб теплообменной секции. Предотвращение туманообразования обеспечивается подогревом парогазовой смеси в промежуточном коллекторе выше температуры точки росы либо подачей греющего пара в нижний коллектор (можно через эжектор). Предложенная конструкция обеспечивает полную конденсацию пара из многокомпонентной парогазовой смеси. 1 з.п. ф-лы, 3 ил.

| Каталог аппаратов воздушного охлаждения | |||

| М: ЦИНТИХимнефтемаш, 1992, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| RU 2062137 A1, 20.06.96 | |||

| Устройство для защиты искусственного органа дыхания | 1984 |

|

SU1263253A1 |

| GB 1317766 A, 1973 | |||

| КОНДЕНСАТОР | 1993 |

|

RU2045726C1 |

Авторы

Даты

1999-02-20—Публикация

1996-12-30—Подача