Изобретение относится к технике очистки газов от пыли и других примесей перед выбросом их в атмосферу и может быть использовано преимущественно в агропромышленном комплексе, а также в химической, нефтегазовой, авиационной, металлургической промышленности.

Известно устройство для очистки газового потока (а.с. N 1263312, кл. B 01 D 45/12, 1985 г.), содержащее осадительные поверхности, расположенные по винтовой линии.

Известно устройство для очистки газов (а.с. N 1050726, кл. B 01 D 45/12, 1981 г.), содержащее корпус с внешним и внутренним цилиндрами, входной и выходной патрубки для газа, многозаходные винтообразные стенки, расположенные между внешним и внутренним цилиндрами.

Недостатком этих устройств является невысокая степень очистки выбрасываемых газов, невозможность регулирования температурного режима процесса очистки, сложность в изготовлении.

Наиболее близким по технической сущности является устройство для очистки газов от примесей (а.с. N 1001978, кл. В 01 D 45/12, 1979 г.), содержащее цилиндрический корпус с входным патрубком, отводящий патрубок с отверстиями, шнековый завихритель с центральным каналом.

Недостатком этого устройства является невозможность регулирования температурного режима процесса очистки. Газ выбрасывается в атмосферу при высоких температурах, тем самым бесполезно теряется большое количество тепла.

Поэтому стоит задача обеспечить регулирование температурного режима процесса очистки газов по всей высоте установки, обеспечить разделение примесей на фракции, утилизирование не только их, но и тепла, снизить отрицательное воздействие выбросов на окружающую среду.

Поставленная задача решается тем, что устройство для очистки газов от примесей, содержащее цилиндрический корпус, входной патрубок, отводящий патрубок и установленный по оси корпуса шнековый завихритель с полыми лопастями и центральным каналом, сборный бункер с течкой, согласно изобретению дополнительно снабжено направляющим аппаратом, выполненным в виде диффузора - кожуха, смонтированного на отводящем патрубке перед бункером, и установленного в диффузоре всасывающего коллектора в виде перфорированной трубы, соединенной перфорированными каналами с выходом центрального канала завихрителя, а вдоль цилиндрической поверхности корпуса установлен сборочный коллектор напротив по меньшей мере одной лопасти.

В устройстве для очистки газов от примесей полость корпуса сообщена с центральным каналом завихрителя отверстиями, выполненными по винтовой линии в стенке завихрителя между лопастями, а каналы коллектора направляющего аппарата снабжены регулировочными клапанами. Соединительные отверстия в стенке завихрителя выполнены в виде перфорации, а входной патрубок корпуса выполнен в виде улитки.

Такое выполнение конструкции позволяет осуществить дополнительную очистку газа, использовать тепло очищаемого газа на прогрев конструкции и поступающего на очистку газа; его циркуляция внутри стенок и полости корпуса по винтовой поверхности завихрителя обеспечивает необходимый температурный режим процесса разделения (очистки), охлаждение газов, выбрасываемых в атмосферу, и полезное использование тепла, полученного при охлаждении газов, а также выделенной из газа примеси, pазделенной по величине зерна на фракции.

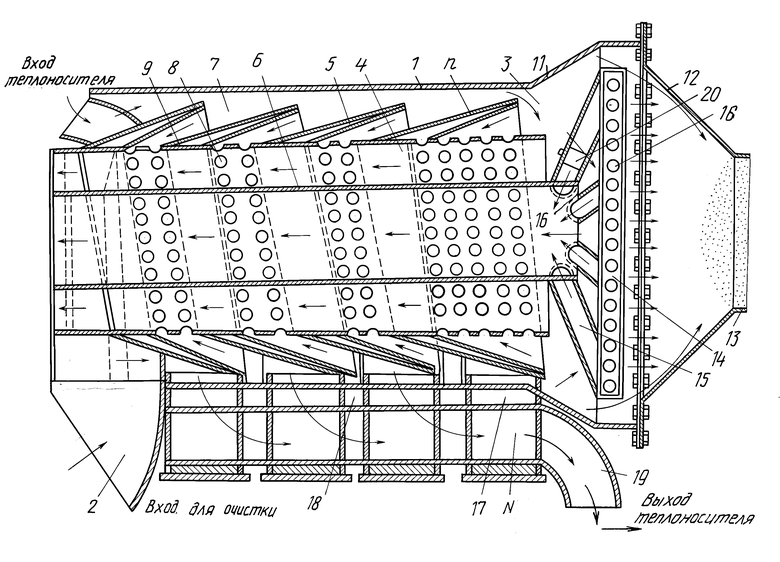

На чертеже схематично изображено предлагаемое устройство.

Оно содержит цилиндрический корпус 1 с входным патрубком 2 подачи загрязненного газа и отводящим патрубком 3, шнековый завихритель 4, установленный по оси корпуса и имеющий полые лопасти 5 и центральный канал 6. Рабочая полость 7 корпуса сообщена с центральным каналом 6 завихрителя отверстиями 8, выполненными в виде перфорации по винтовой линии в его стенке 9.

Устройство снабжено направляющим аппаратом 10 подачи газа из отводящего патрубка 3 в завихритель 4, выполненным в виде диффузора - кожуха 11, смонтированного на корпусе 1 на его отводящем патрубке 3 перед сборным бункером 12 с течкой 13, и установленного в диффузоре всасывающего коллектора 14 в виде перфорированной трубы, соединенной перфорированными каналами 15 с выходом 16 центрального канала 6 завихрителя. Вдоль цилиндрической поверхности корпуса 1 установлен дополнительный сборочный коллектор 17 напротив по меньшей мере одной лопасти 5 завихрителя 4. Сборочный коллектор 17 может быть выполнен многоярусным, например в виде N ячеек, расположенных напротив каждой из n лопастей шнекового завихрителя, что обеспечит сбор различных по величине фракций примесей, выделенных из газа. Все ячейки размещены в общем корпусе 18, снабженном течкой 19. В каналах 15 коллектора размещены регулировочные клапаны 20, позволяющие устанавливать требуемую скорость подачи газа в завихритель.

Для ускорения подачи газа в направляющий аппарат входной патрубок 2 корпуса 1 выполнен улитообразным.

Работает устройство следующим образом.

Неочищенный газ под давлением подается через улитообразный входной патрубок 2 в рабочую полость 7 корпуса 1, где он закручивается шнековым завихрителем 4, а возникающая при этом центробежная сила отбрасывает и разделяет на фракции примеси на внутреннюю поверхность корпуса 1 и далее под действием газового потока и собственного веса они выбрасываются или в сборный бункер 12 или разделенные на фракции в ячейки сборочного коллектора 17.

Часть газа с более легкими фракциями примесей через отверстия 8 поступает в центральный канал 6 и подается через отводящий патрубок 3 и направляющий аппарат 10 на доочистку посредством диффузора 11 и трубы коллектора 14, проводящих перфорированных каналов 15. Очищенный газ по отводящему патрубку 3 выбрасывается в технологические линии для дальнейшего использования.

Применение данного устройства позволяет осуществлять требуемую очистку газа (воздуха), разделение примесей на различные по величине зерна фракции, утилизировать тепло, утилизировать примеси, устранять переохлаждение и засорение устройства. Предлагаемое устройство может быть использовано, преимущественно, в агропромышленном комплексе для сушки и хранения зерна на элеваторах при минимальной влажности; а также для разделения добываемых полезных ископаемых в горной и угольной промышленностях, в химической, нефтегазовой и металлургической промышленностях, в разделительных устройствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПРИМЕСЕЙ | 1994 |

|

RU2060834C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ | 1995 |

|

RU2102116C1 |

| ЗАВИХРИТЕЛЬ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2181632C2 |

| Вихревой тепломассообменный аппарат | 1983 |

|

SU1121563A1 |

| ПЫЛЕУЛОВИТЕЛЬ ВИХРЕВОЙ С СИСТЕМОЙ ПОЖАРОВЗРЫВОБЕЗОПАСНОСТИ | 2017 |

|

RU2668028C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2007 |

|

RU2344868C1 |

| ТРЕХСТУПЕНЧАТАЯ СИСТЕМА ПЫЛЕУДАЛЕНИЯ | 2017 |

|

RU2669288C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ С КАССЕТНЫМ ФИЛЬТРОМ | 2017 |

|

RU2666407C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ СО ВСТРЕЧНО-ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2017 |

|

RU2665535C1 |

Устройство предназначено для очистки газов от примесей и может быть использовано преимущественно в агропромышленном комплексе. Устройство включает установленные в корпусе шнековый завихритель и аппарат направления подачи газа в завихритель. Новым в устройстве является наличие направляющего аппарата подачи газа на доочистку и для утилизации его тепла и примесей. Направляющий аппарат выполнен в виде диффузора-кожуха, смонтированного на отводящем патрубке перед бункером, и установленного в диффузоре всасывающего коллектора в виде перфорированной трубы, соединенной каналами с выходом центрального канала завихрителя, а вдоль поверхности корпуса установлен сборочный коллектор напротив по меньшей мере одной лопасти завихрителя. 3 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство, 1001978, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1999-02-27—Публикация

1995-12-07—Подача