Изобретение относится к технике очистки газов от пыли и других примесей перед выбросом их в атмосферу и может быть использовано преимущественно для очистки газовых выбросов котельных, а также в химической, нефтегазовой, авиационной, металлургической промышленности.

Известно устройство для очистки газового потока (авт.св. N 1263312, кл. B 01 D 45/12, 1985), содержащее осадительные поверхности, расположенные по винтовой линии.

Известно устройство для очистки газов (авт.св. N 1050726, кл. B 01 D 45/12, 1981), содержащее корпус с внешним и внутренним цилиндрами, входной и выходной патрубки для газа, многозаходные винтообразные стенки, расположенные между внешним и внутренним цилиндрами.

Недостатком этих устройств является невысокая степень очистки выбрасываемых газов, невозможность регулирования температурного режима процесса очистки, сложность в изготовлении.

Наиболее близким по технической сущности является устройство для очистки газов от примесей (авт.св. N 1001978, кл. B 01 D 45/12, 1979), содержащее цилиндрический корпус с входным патрубком, отводящий патрубок с отверстиями, шнековый завихритель с центральным каналом.

Недостатком этого устройства является невозможность регулирования температурного режима процессов очистки. Газ выбрасывается в атмосферу при высоких температурах, тем самым бесполезно теряется большое количество тепла.

Поэтому стоит задача обеспечить регулирование температурного режима процесса очистки газов по всей высоте установки, обеспечить утилизирование не только примесей, но и тепла, снизить отрицательное воздействие выбросов на окружающую среду.

Поставленная задача решается тем, что устройство для очистки газов от примесей, содержащее цилиндрический корпус, входной патрубок, отводящий патрубок и установленный по оси корпуса шнековый завихритель с центральным каналом, дополнительно снабжено системой возврата газа из отводящего патрубка в завихритель, выполненный в виде полых стоек-трубопроводов с запорной арматурой, смонтированных на отводящем патрубке, проводящих каналов в полых стенках корпуса и коллекторного воздухозаборника, размещенного во входном патрубке, соединяющих отводящий патрубок соответственно с выходом центрального канала завихрителя и его входом.

Рабочая полость корпуса сообщена с центральным каналом завихрителя отверстиями, выполненными по винтовой линии в стенке завихрителя. Завихритель выполнен длиной, равной 3/4 длины корпуса.

Такое выполнение конструкции и выбранное соотношение размеров основных его элементов позволяет осуществить дополнительную очистку газа, использовать тепло очищаемого газа на прогрев конструкции и поступающего на очистку газа; его циркуляция внутри стенок и полости корпуса по винтовой поверхности завихрителя обеспечивает необходимый режим процесса разделения (очистки), охлаждение газов, выбрасываемых в атмосферу, и полезное использование тепла, полученного при охлаждении газов.

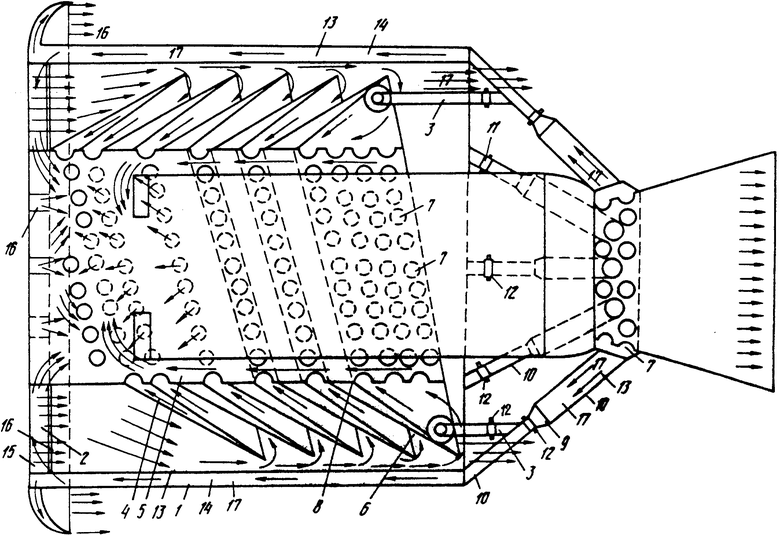

На чертеже схематично изображено предлагаемое устройство.

Оно содержит цилиндрический корпус 1 с входным патрубком 2 подачи загрязненного газа и отводящим патрубком 3, шнековый завихритель 4, установленный по оси корпуса и имеющий центральный канал 5. Рабочая полость 6 корпуса сообщена с центральным каналом 5 завихрителя отверстиями 7, выполненными по винтовой линии в его стенке 8. Завихритель 4 выполнен длиной, равной 3/4 длины корпуса 1.

Устройство снабжено системой 9 возврата газа из отводящего патрубка 3 в завихритель 4, выполненной в виде смонтированных на отводящем патрубке 3 полых стоек-трубопроводов 10 с запорной аппаратурой 11, в виде запорных регулировочных клапанов 12, проводящих каналов 13 в полых стенках 14 корпуса 1 и коллекторного воздухозаборника 15, размещенного во входном патрубке 2. Система 9 возврата соединяет отводящий патрубок 3 соответственно трубопроводами 10 с выходом центрального канала 5 завихрителя 4, а посредством каналов 13 и воздухозаборника 15 с входом центрального канала 5.

Работает устройство следующим образом.

Неочищенный газ 16 под давлением подается через входной патрубок 2 в рабочую полость 6 корпуса 1, где он закручивается шнековым завихрителем 4, а возникающая при этом центробежная сила отбрасывает примеси на внутреннюю поверхность корпуса 1 и далее под действием газового потока и собственного веса они выбрасываются в атмосферу.

Часть газа 17 с более легкими фракциями примесей через отверстия 7 поступает в центральный канал 5 и подается через отводящий патрубок 3 на доочистку посредством трубопроводов 10, приводящих каналов 13 и воздухозаборника 15. Очищенный газ по отводящему патрубку 3 выбрасывается в атмосферу или может подаваться в технологические линии для дальнейшего использования.

В примере использования приведено применение предлагаемого устройства для вертолетного газотурбинного двигателя. Воздух, проходя через шнековый завихритель, прогревается до требуемой температуры. В верхней части отводящего патрубка 3 и центрального канала 5 создают разрежение вентиляторами (не показано), работающими на отсос.

За счет центробежной силы воздух очищается от пыли, обледенения, снега, дождевой влаги. Очищенный воздух поступает через отверстия винтового полого шнека вовнутрь центрального канала, далее следует в вентилятор, компрессор, камеру сгорания и турбину.

За счет работы последней ступени турбины раскаленный газ, непрогоревшее топливо и угарный газ прижимаются к стенкам и через отверстия 7 поступают через полые стойки, проводящие каналы и коллектор вновь в завихритель.

Переходя через воздухозаборник 15, очищенный газ охлаждается, прогревая входящий воздух и смешиваясь с ним. Пыль и атмосферные осадки за счет центробежной силы и линейной скорости выбрасываются в атмосферу, а в отводящий патрубок и рабочую зону турбины поступает прогретый воздух.

Применение данного устройства и предлагаемого соотношения размеров его элементов позволяет осуществлять требуемую очистку газа (воздуха), утилизировать тепло, устраняет обледенение входного устройства (обтекателя двигателя) и компрессора, позволяет исключить войлочные фильтры. Устройство может быть преимущественно использовано в самолетостроении и вертолетостроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПРИМЕСЕЙ | 1995 |

|

RU2126709C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПРИМЕСЕЙ | 1994 |

|

RU2060834C1 |

| ЗАВИХРИТЕЛЬ ГАЗОВОГО ПОТОКА | 2000 |

|

RU2181632C2 |

| Устройство для очистки газа от токсичных примесей | 1979 |

|

SU1001978A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2038931C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ДЛЯ ОТДЕЛЕНИЯ КАПЕЛЬ ЖИДКОСТИ ОТ ГАЗОВОГО ПОТОКА | 2007 |

|

RU2363520C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ НИЗКОНАПОРНОГО ГАЗА, ДОБЫВАЕМОГО ИЗ МЕТАНОУГОЛЬНОЙ СКВАЖИНЫ | 2005 |

|

RU2287682C1 |

| ВСАСЫВАЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2005571C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

| ВИХРЕВОЙ КОНОИДАЛЬНЫЙ КОЛЬЦЕВОЙ ЭЖЕКТОР | 2024 |

|

RU2839448C1 |

Использование: изобретение относится к теплоэнергетике, может быть использовано в самолетостроении, в коммунальном хозяйстве, химической, нефтегазовой и металлургической промышленностях. Сущность изобретения: устройство включает установленные в корпусе шнековый завихритель и систему возврата газа. Новым в устройстве является наличие системы возврата газа на доочистку и для утилизации его тепла. 2 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство, 1001978, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1995-11-16—Подача