Изобретение относится к приборостроению, в частности к устройствам, определяющим уровень границы раздела двух (или более) сред в зарытых емкостях акустическим методом.

Одной из основных проблем при разработке акустических датчиков для таких устройств является обеспечение длительности и безотказной работы в условиях высоких температур, давлений и воздействия агрессивных сред.

Известны акустические датчики (см. например, авторское свидетельство СССР N 1755176 с приоритетом от 14.05.90 г и патент Российской Федерации N 2037143 с приоритетом от 29.12.92 г.), в которых с целью обеспечения надежности и долговечности чувствительный акустический элемент размещен в стальном корпусе и сообщается со средой через гибкую металлическую мембрану. Общим недостатком их конструкций является то, что мембрана и корпус не составляют единого целого и, вследствие этого, место их соединения является слабым элементом с точки зрения обеспечения длительности работы в указанных выше экстремальных условиях.

Наиболее близок к предлагаемому датчику по конструкции акустический датчик по патенту Российской Федерации N 2098925 с приоритетом от 20.03.96 г. (заявка N 96104922 с решением о выдаче патента от 08.01.1997 г., публикации от 08.1997 г.).

В этом датчике активный пьезоэлемент размещен в цельнометаллическом корпусе и сообщается со средой через согласующий слой из термостойкого полимера и гибкой мембраны.

С боковой поверхностью корпуса герметично соединен посредством сварки металлический переходной патрубок. Второй конец патрубка предполагается приварить к деталям несущей конструкции, вид которых в патенте не конкретирован. Безусловным достоинством рассматриваемой конструкции датчика в случае выполнения корпуса, патрубка и деталей несущей конструкции из устойчивого к коррозии металла является способность длительно работать в агрессивных средах с достаточной эффективностью, вследствие оптимального согласования со средой. Однако при переходе к серийному изготовлению датчиков, предназначенных для использования на разных объектах, проявился недостаток конструкции, являющийся следствием его основного достоинства, а именно неразъемность соединения датчика с элементами несущей конструкции.

Действительно, в ряде случаев, по условиям эксплуатации патрубок приходится удлинять до 1,5 и более метров. При этом совмещение патрубка с датчиком в одну неразъемную деталь приводит к практическим неудобствам при испытаниях, хранении и транспортировке. Кроме того, при работе датчика в патрубке могут возникнуть мешающие колебания на рабочей частоте, ограничивающие разрешающую способность датчика при определении уровня. Для их подавления предложено заливать внутренний объем патрубка демпфирующей массой. Однако эта операция связана с большими технологическими трудностями и не всегда достаточно эффективна.

Наличие неразъемного соединения с патрубками разной длины препятствует унификации конструкции акустического датчика.

В то же время в ряде агрессивных сред, таких как природный газ, пары нефтяного происхождения и т.п. сварное соединение является не единственно возможным для обеспечения надежной герметизации при длительной работе в этих средах.

Задачей настоящего изобретения является создание конструкции акустического датчика, пригодного для использования в широком диапазоне требований к его размещению внутри закрытых емкостей разного назначения, обеспечивающего высокую надежность работы в течение длительного времени при воздействии агрессивных сред, находящихся при высоких температурах и давлениях, и при этом поддающегося унификации и позволяющего реализовать модульный принцип изготовления и поставки.

Для решения поставленной задачи в акустическом датчике для газовой среды, содержащем пьезоэлемент, согласующий слой и экран, размещенные в цельнометаллическом корпусе, а также цилиндрический металлический патрубок, герметично соединенный одним концом с боковой поверхностью корпуса, введены новые признаки, а именно, цилиндрический металлический патрубок выполнен из двух герметично соединенных между собой частей, при этом на внутренней поверхности свободного торца первой части патрубка, герметично соединенной с корпусом и имеющей на наружной поверхности резьбу, выполнена заходная фаска, а на наружной поверхности буртик для контурной сварки с наружным диаметром, меньшим наружного диаметра по крайней мере на две высоты шва контурной сварки, а на конце второй части патрубка, имеющей средний диаметр меньший 1/6λ, где λ - - длина волны звука в материале патрубка на рабочей частоте датчика, выполнена ступенчатая втулка, причем ступень втулки меньшего диаметра установлена внутри первой части патрубка и имеет на наружной поверхности канавки для уплотнительных колец из полимерного материала, а ступень большего диаметра с одного торца имеет буртик для контурной сварки, опертый на соответствующий буртик первой части патрубка, а второй торец этой ступени втулки является опорой для накидной гайки, установленной на резьбу первой части патрубка.

Для присоединения акустического датчика к стенке емкости, в полости которой он должен работать, второй конец второй части патрубка может быть снабжен фланцем.

Технический эффект от использования изобретения заключается в следующем.

Введение в конструкцию датчика разъемного соединения с присоединительными элементами позволяет унифицировать его конструкцию для различных условий установки и реализовать модульный принцип изготовления датчика, при этом применение в разъемном соединении уплотнительных колец из материалов, стойких к воздействию агрессивных сред и высоких температур, позволяет применять это соединение в подавляющем большинстве случаев. Однако для нестандартного случая использования в агрессивной среде, для которой пока еще не найден полимер, устойчивый к ее воздействию, в конструкции предусмотрено сохранение возможности дублирования разъемного уплотнения с помощью полимерных колец сваркой, причем это достигнуто практически без усложнения конструкции разъема.

Вторая часть патрубка со средним диаметром меньшим 1/6λ, является сменной, может быть выполнена любой длины и позволяет закреплять чувствительный элемент датчика практически на любом заданном расстоянии от стенки емкости, в которой он работает. Кроме того, ограничение среднего диаметра второй части патрубка препятствует распространению по ней колебаний в диапазоне рабочих частот датчика.

Все это создает определенные преимущества при изготовлении и эксплуатации датчика, заключающиеся в реализации модульного принципа, увеличение надежности и точности показаний.

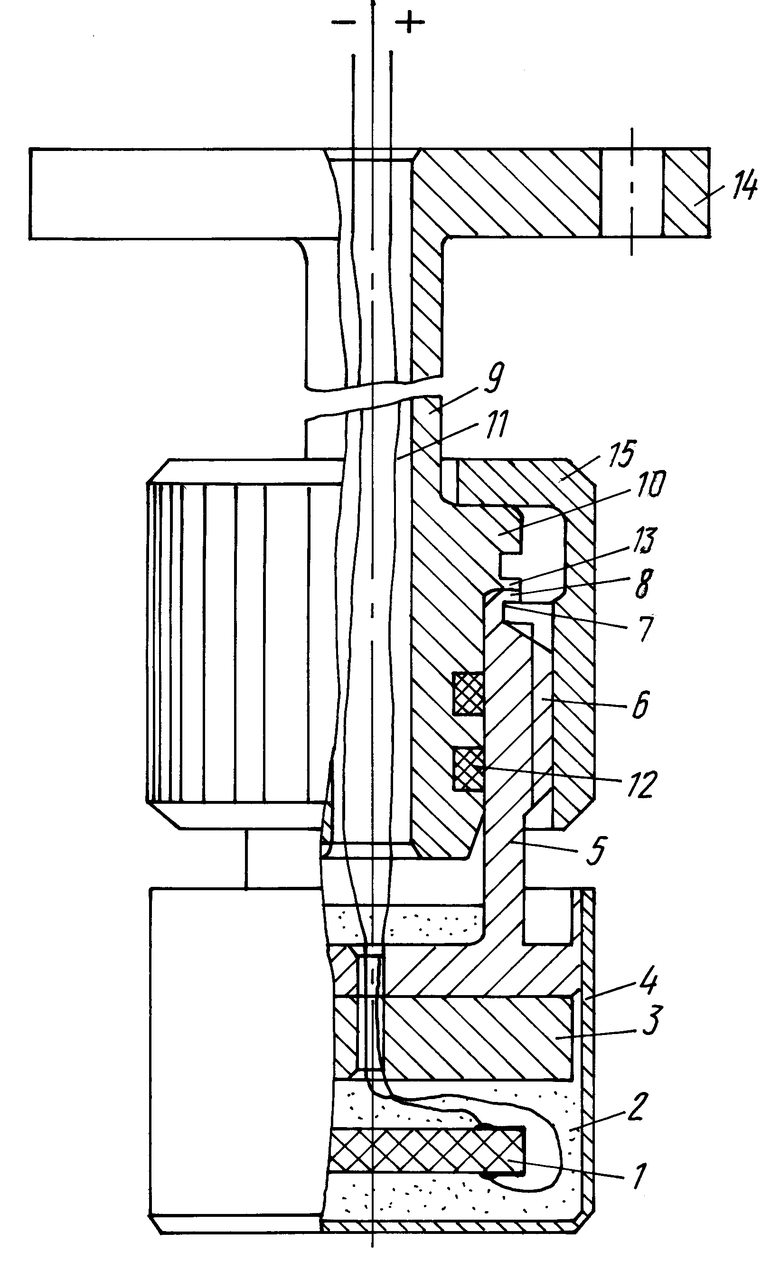

Сущность изобретения поясняется фиг. 1, на которой изображена конструкция акустического датчика.

Акустический датчик (фиг. 1) содержит пьезоэлемент 1, согласующий слой 2 и экран 3, заключенные в цельнометаллический корпус 4, к стенкам которого приварена первая часть металлического патрубка 5, имеющая на наружной поверхности резьбу 6, а на свободном торце заходную фаску 7 и буртик для сварки 8. Эта совокупность деталей составляет одно целое и составляет первый модуль акустического датчика, который можно изготавливать, испытывать и транспортировать отдельно от остальных частей.

Кроме того, на фиг. 1 изображена вторая часть патрубка 9 ограниченного диаметра, на конце которой присоединена ступенчатая цилиндрическая втулка 10 с внутренним отверстием для прохода сигнальных проводов 11. Ступень втулки 10 меньшего диаметра размещена внутри первой части патрубка 5 и имеет на наружной поверхности канавки для размещения уплотнительных колец 12. На ступени втулки 10 большего диаметра расположен буртик 13, который в собранном виде упирается в аналогичный буртик 8.

Средний диаметр второй части патрубка 9 dср выбран менее λ/6, где λ = c/f - длина волны на частоте f и c - скорость звука в материале патрубка, соответственно.

При c = 6 км/c и f = 100 кГц (рабочая частота датчика) λ = 6 см, λ/6 = 10 мм, a dср = 8 мм < λ/6. Таким образом, резонансная частота радиальных колебаний второй длинной части патрубка лежит существенно выше рабочей частоты датчика (соотношение λ/6 подобрано экспериментально), и паразитные колебания в датчике на этой частоте практически не возбуждаются.

Наружный диаметр ступени втулки 10, на которой расположены уплотнительные кольца 12 всего на 0,1 - 0,2 мм меньше внутреннего диаметра первой части патрубка 5, вследствие чего радиальное уплотнение обеспечивает герметичность при высоких гидростатических давлениях (до 100 атм).

На фиг. 1 также схематически изображен фланец 14, который при необходимости может быть присоединен ко второму концу второй части патрубка 9 для обеспечения герметичного соединения датчика со стенкой или крышкой емкости, в которой он устанавливается.

Вторая часть патрубка со ступенчатой втулкой на одном конце и фланцем на другом представляет собой второй модуль датчика.

Разъемное соединение модулей осуществляется с помощью накидной гайки 15, которая при сборке упирается в торец ступени втулки 10 большего диаметра.

Благодаря тому, что наружный диаметр буртиков 8 и 13 меньше внутреннего диаметра резьбы 6, буртики не препятствуют осуществлению разъемного соединения. В особых случаях, когда осуществляется сварка буртика, благодаря тому, что наружный диаметр сваренных по контуру буртиков меньше внутреннего диаметра резьбы накидной гайки 15, последняя закрывает сварной шов от повреждений и сообщает дополнительную прочность сварному соединению.

В зависимости от конструкции емкости и конкретной измерительной задачи, используя сменные вторые модули разной длины, можно размещать активный элемент датчика на различных расстояниях от поверхности, к которой он крепится.

Работа устройства осуществляется следующим образом:

Рабочий сигнал подается от генератора по проводам 11 на пьезоэлемент 1, в котором возбуждаются ультразвуковые колебания, которые, частично отражаясь от экрана 3, излучаются в окружающую среду через согласующий слой 2 и мембрану металлического корпуса.

Далее, отраженный от контролируемой поверхности раздела двух сред, сигнал проходит в обратной последовательности мембрану корпуса 4, согласующий слой 2 и воздействует на пьезоэлемент 1.

В пьезоэлементе 1 вследствие прямого пьезоэффекта вырабатывается электрический сигнал, который передается по проводам 11 и обрабатывается измерительной схемой (Генератор и приемная схема на фиг. 1 не изображены).

Окружающая среда воздействует на наружную поверхность металлического корпуса 4, цилиндрического патрубка 5 и 9 со втулкой 10 (а также на поверхность фланца 14), но вследствие того, что все эти элементы выполнены из коррозионно-стойкого материала, например, из нержавеющей стали марки 12Х18Н9Т ГОСТ 5632-72 они способны выдерживать воздействие агрессивных компонент среды в течение длительного времени. При этом в случае отсутствия сварки буртиков 8 и 13 среда проникает в щель между патрубком 5 и втулкой 10 и воздействует на уплотнительные кольца 12, которые должны быть выполнены из материала стойкого к данной агрессивной среде, например, из маслобензостойкой резины В14. Вследствие этого они способны обеспечивать герметичность внутреннего объема по отношению к наружной среде в течение длительного времени. В том случае, когда соответствующего материала для герметизирующих колец подобрать не удается, должна быть произведена контурная сварка буртиков 8 и 13 и вся поверхность датчика, соприкасающаяся со средой, становится цельнометаллической.

Таким образом, заявленная конструкция акустического датчика с разъемно-сварным соединением модулей является устойчивой к агрессивным средам, за счет использования модульного принципа построения обеспечивает унификацию и комплектацию датчиков, предназначенных для различных условий, и обладает высокой надежностью при работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ГАЗОВОЙ СРЕДЫ | 1996 |

|

RU2098925C1 |

| КАБЕЛЬНЫЙ ВВОД | 2002 |

|

RU2208856C1 |

| ГИДРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ МНОГОЭЛЕМЕНТНОЙ АНТЕННЫ | 1996 |

|

RU2121771C1 |

| СЕЙСМОПРИЕМНИК | 1993 |

|

RU2076341C1 |

| ГИДРОАКУСТИЧЕСКИЙ ИЗЛУЧАТЕЛЬ | 1997 |

|

RU2131173C1 |

| КАБЕЛЬНЫЙ ВВОД | 1998 |

|

RU2138089C1 |

| ГИДРОАКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ МАЯКА-ОТВЕТЧИКА | 1993 |

|

RU2044411C1 |

| ГЕРМЕТИЧНОЕ КОРРОЗИОННОСТОЙКОЕ СОЕДИНЕНИЕ КОРПУСА СОСУДА И ТРУБОПРОВОДА ИЗ НЕСВАРИВАЮЩИХСЯ СВАРКОЙ ПЛАВЛЕНИЕМ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2115522C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОКЕРАМИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2010 |

|

RU2448782C1 |

| УЛЬТРАЗВУКОВОЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2020 |

|

RU2739150C1 |

Изобретение относится к приборостроению, в частности к устройствам, определяющим уровень границы раздела сред в замкнутых емкостях акустическим методом. Предложен акустический датчик для работы в закрытых емкостях с газовыми средами. Датчик содержит пьезоэлемент с согласующим слоем и экраном, размещенные в цельнометаллическом корпусе, а также цилиндрический металлический патрубок, состоящий из двух герметично соединенных между собой частей. Один конец первой части патрубка герметично соединен с боковой поверхностью корпуса, а на другом торце с внутренней поверхности выполнена заходная фаска, а с наружной - буртик для контурной сварки. На наружной поверхности этой части патрубка имеется резьба, при этом наружный диаметр буртика для контурной сварки по крайней мере на две высоты шва контурной сварки меньше внутреннего диаметра резьбы. Вторая часть патрубка имеет средний диаметр меньший 1/6λ, где λ - длина волны звука в материале патрубка на рабочей частоте датчика. На одном ее конце выполнена ступенчатая втулка с центральным отверстием для сигнальных проводов. Ступень меньшего диаметра этой втулки установлена внутри первой части патрубка и на ее наружной поверхности имеются канавки для полимерных уплотнительных колец. Ступень большего диаметра имеет тоже буртик для контурной сварки, опертый на соответствующий буртик первой части патрубка. Обе части патрубка соединены накидной гайкой, навинченной на резьбу первой части патрубка до упора в ступень большего диаметра ступенчатой втулки. Конструкция датчика позволяет использовать при сборке как разъемное, так и сварное соединения, пригодна для работы в агрессивных газовых средах, технологична в изготовлении, удобна в эксплуатации, так как позволяет изменять длину патрубка и обеспечивает высокую надежность работы. 1 з.п.ф-лы, 1 ил.

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ДЛЯ ГАЗОВОЙ СРЕДЫ | 1996 |

|

RU2098925C1 |

| УЛЬТРАЗВУКОВОЕ ПРИЕМОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО ДЛЯ РАБОТЫ В ГАЗОВОЙ СРЕДЕ | 1993 |

|

RU2038867C1 |

| АКУСТИЧЕСКИЙ ДАТЧИК | 0 |

|

SU173490A1 |

| Электроакустический преобразователь для работы в газовой среде | 1975 |

|

SU531555A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1999-03-10—Публикация

1997-12-31—Подача