Настоящее изобретение относится к химическому, энергетическому машиностроению и судостроению и может быть использовано при изготовлении сосудов и емкостей при прокладке через их прочный корпус коррозионностойких трубопроводов.

Известны конструкции герметичных коррозионностойких соединений труб с корпусами сосудов под давлением (например, Румянцев О.В. Оборудование цехов синтеза высокого давления в азотной промышленности. - М.: Химия, 1970, с. 234-235), однако ближайшим аналогом является конструкция соединения по патенту ФРГ N 1241208, кл. 47 F 6/20, 1967.

В данном патенте ФРГ с целью защиты от коррозии соединения трубопровода с корпусом сосуда применен прочный цилиндрический вварыш из стали, которая хорошо сваривается сваркой плавлением с корпусом сосуда, внутрь которого ввинчивается резьбовая втулка из коррозионностойкого металла, один конец которой выступает над внешним торцем вварыша и к которому затем приваривается фланец или труба, подводящая агрессивную жидкость, а другой конец втулки приваривается к внутреннему торцу вварыша, на котором предварительно сделана наплавка коррозионностойкого металла, хорошо сваривающаяся с металлом втулки методами сварки плавлением.

Наличие в прототипе резьбового соединения, не имеющего с наружной стороны сосуда специальной защиты от коррозии, допускает возможность попадания в пространство между втулкой и вварышем агрессивной среды, развития щелевой коррозии и, как следствие, снижения надежности и работоспособности узла в целом.

Подобные конструкции не могут быть использованы в случае наличия различных агрессивных сред внутри трубопровода, внутри и снаружи сосуда, как, например, в сосудах различного оборудования, располагаемого под морской или пресной водой. Не применимы они также в случае использования при изготовлении сосудов и трубопроводов из материалов, не сваривающихся известными способами сварки плавлением, так как невозможно герметизировать сваркой коррозионностойкую втулку внутри вварыша с обеих ее торцев.

Целью изобретения является создание конструкции, обладающей более высокой надежностью и работоспособностью и которую можно изготовлять из любых сочетаний конструкционных и коррозионностойких материалов. Это достигается использованием биметаллических элементов, состоящих из стали и материала с высокой коррозионной стойкостью в конкретных средах, например, титана, циркония, ниобия, тантала и других, соединенных нетрадиционными способами сварки металлов в твердой фазе - сваркой взрывом, сваркой трением, диффузионной сваркой. Биметаллические элементы устанавливаются на торцы вварыша или внутрь вварыша, и стальной слой биметалла сваривается сваркой плавлением со сталью вварыша, а коррозионностойкий слой биметалла проваривается встык к трубопроводу.

В случае изготовления соединений сосуд - трубопровод с вварышами из стали прочностью менее 600 МПа коррозионностойкий металл может наноситься сваркой взрывом непосредственно на торцы вварыша с прочностью не менее 100 МПа ОСТ 9311-78. Внутрь вварыша устанавливается цилиндрическая втулка из коррозионностойкого металла и приваривается к коррозионностойкому слою металла на обоих торцах вварыша, что обеспечивает герметичность и коррозионную стойкость соединения.

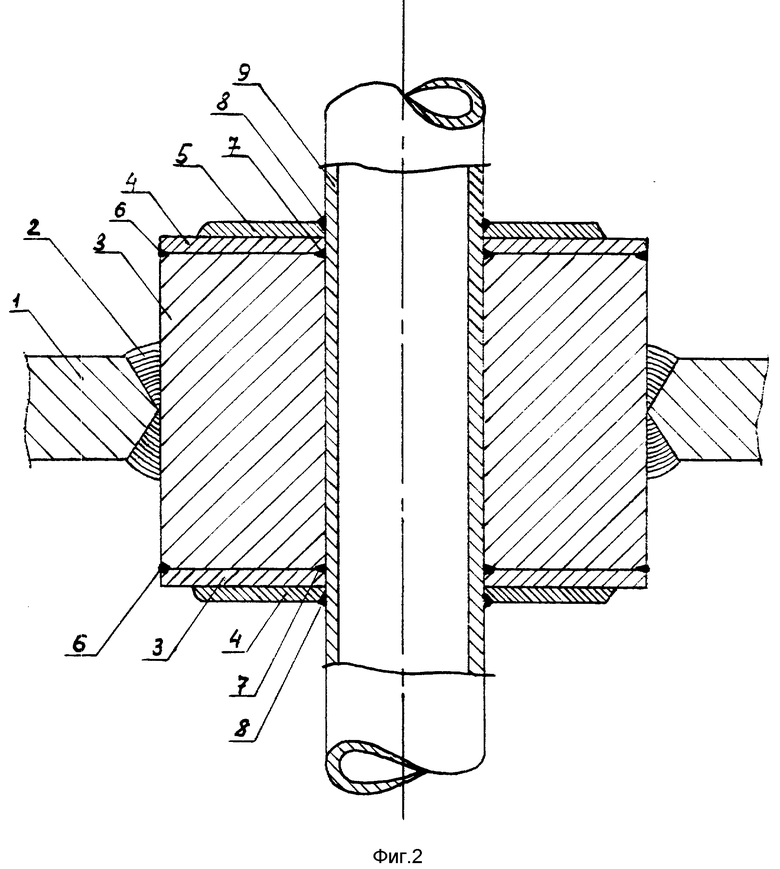

Эта конструкция иллюстрируется фиг.1, на которой дан разрез соединения сосуд-трубопровод, на котором в корпус сосуда 1 сварным швом 2 вваривается стальной вварыш 3 с нанесенным на его торцы коррозионностойкими сплавами 4, а защитная цилиндрическая втулка 5 из коррозионностойкого металла сварным швом 6 приварена сваркой плавлением к плакирующим слоям на торцах вварыша.

В случае изготовления вварыша с условным проходным диаметром от 100 до 500 мм из высокопрочных марок стали с прочностью выше 700 МПа биметаллические элементы выполняются сваркой взрывом в виде отдельных деталей, представляющих собой биметаллические кольца с основой из стали прочностью не более 500 МПа и плакирующими слоями из коррозионностойких металлов, например, титана. Применение в этом случае в качестве основы менее прочной марки стали диктуется особенностями сварки взрывом, которые заключаются в том, что достичь высокой прочности соединения коррозионностойкого металла непосредственно с высокопрочной сталью не удается из-за наличия на границе раздела интерметаллидных фаз и мелких расплавов. Менее прочные марки стали позволяют получать более качественные соединения.

Биметаллические кольца устанавливаются на торцы вварыша и стальной слой приваривается сваркой плавлением к стальному вварышу, а коррозионностойкий плакирующий слой к центральной втулке или коррозионностойкому трубопроводу, чем обеспечивается полная герметичность соединения.

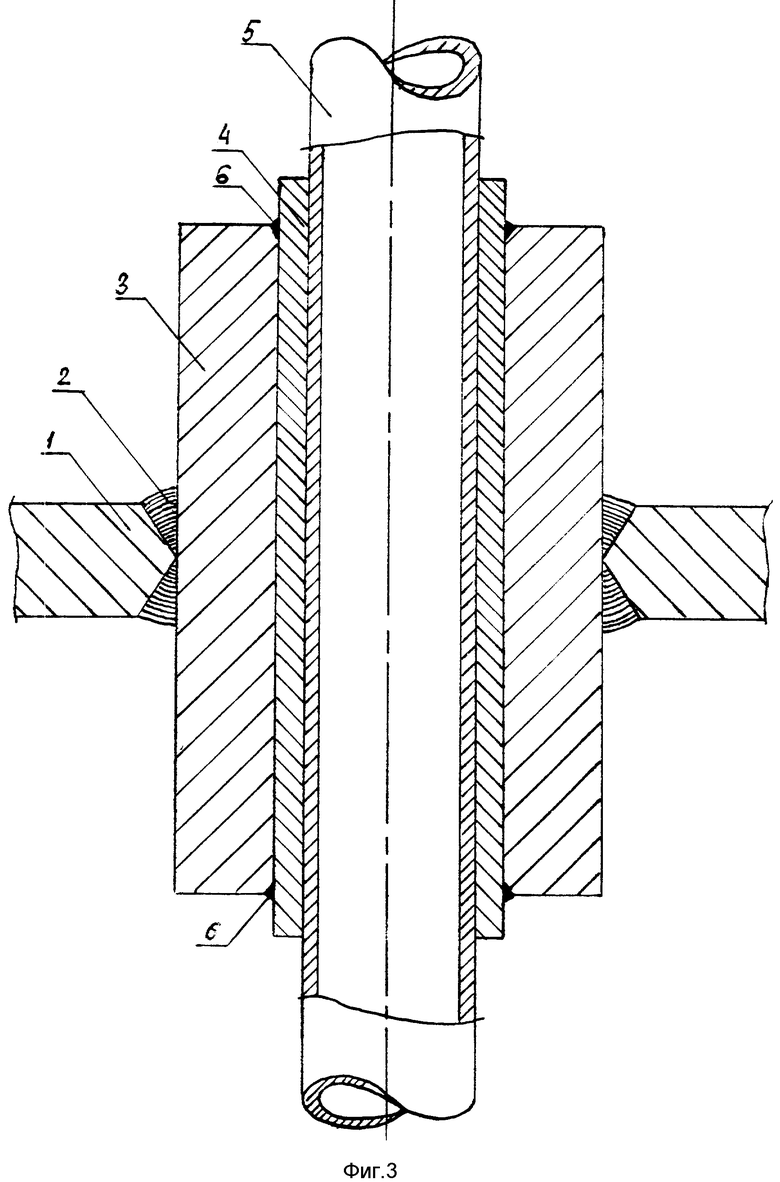

Эта конструкция соединения приведена на фиг.2. В корпус сосуда 1 сваркой плавлением сварным швом 2 вварен вварыш 3 из высокопрочной стали. Биметаллические кольца, состоящие из слоя пластичной стали 4 и коррозионностойкого слоя 5, установлены на торцы вварыша и приварены сваркой плавлением со стороны стального слоя сварными швами 6,7 к вварышу, а со стороны плакирующего коррозионностойкого слоя сварным швом 8 к центральной втулке 9 или к коррозионностойкому трубопроводу. Биметаллические кольца обеспечивают надежную герметизацию соединения трубопровода с корпусом сосуда.

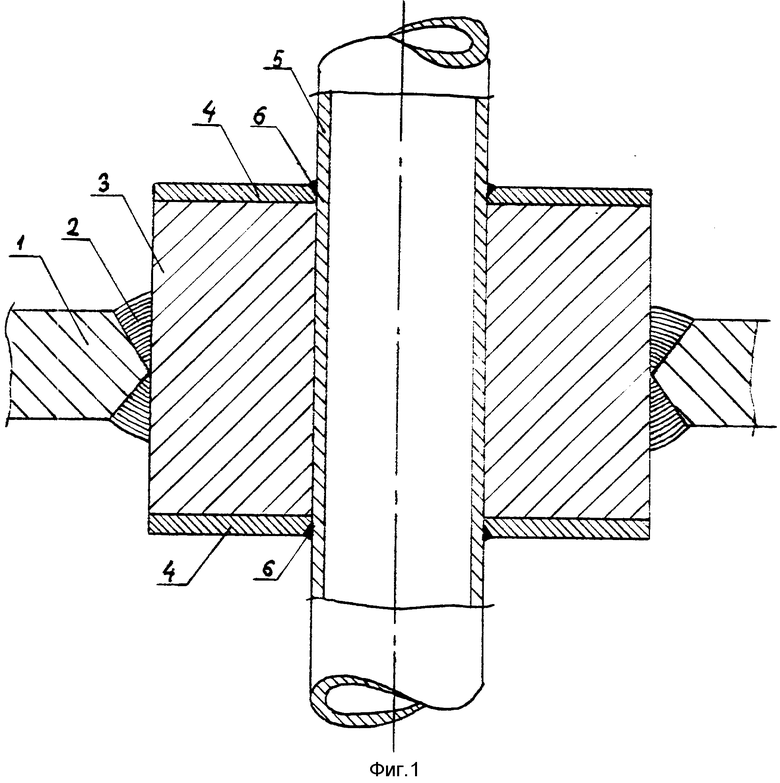

В случае необходимости применения вварыша с диаметром проходного сечения < 100 мм, когда применение биметаллических элементов в виде колец на торцах не обеспечивает прочности соединения, биметаллический элемент выполнен в виде отдельной детали, представляющей из себя биметаллическую цилиндрическую втулку с внешним слоем из стали и внутренним слоем из коррозионностойкого металла, сваренных между собой сваркой взрывом. Биметаллическая втулка вставляется в вварыш и стальной частью приваривается к вварышу. Коррозионностойкая часть этого биметаллического элемента выполняет роль защитной втулки, к которой может быть приварен фланец или трубопровод. Эта конструкция герметичного соединения корпус сосуда - труба помещена на фиг.3, на которой дан разрез стального корпуса сосуда 1, в который вваривается сваркой плавлением сварным швом 2 стальной вварыш 3. Во внутреннее отверстие вварыша 3 устанавливается биметаллический элемент в виде цилиндрической полой втулки, состоящей из наружного стального слоя 4 и внутреннего коррозионностойкого слоя 5, сваренных между собой сваркой взрывом 6 или совместной прокаткой. Биметаллический элемент закрепляется во вварыше путем приварки стальной части 4 к вварышу 3 сваркой плавлением швом 7, а коррозионностойкий слой приваривается к коррозионностойкому трубопроводу.

На базе эскизов на фиг. 1-3 разработаны рабочие чертежи соединений трубопроводов из титана с условным проходным диаметром от 24 до 500 мм со стальными корпусами сосудов. Изготовлены натурные образцы соединений и испытаны, что позволило успешно применить это техническое решение при изготовлении конструкций морской техники на Севмашпредприятии.

Предложенные конструкции вариантов герметичного коррозионностойкого соединения корпуса сосуда из различных марок стали и трубопроводов из титана, циркония, ниобия, тантала могут быть распространены практически на любые сочетания марок металлов, не свариваемых традиционными способами сварки плавлением, или трудносвариваемых, не обеспечивающих необходимых требований по прочности и герметичности к их соединениям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметичное коррозионностойкое соединение трубы с сосудом | 2021 |

|

RU2767420C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2049615C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ АЛЮМИНИЯ СО СТАЛЬЮ | 1992 |

|

RU2043889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1991 |

|

RU2009013C1 |

| Способ сварки плавлением надстройки с корпусом судна | 1991 |

|

SU1804381A3 |

| Способ сварки плавлением алюминия со сталью | 1991 |

|

SU1797540A3 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛА НА ОСНОВЕ СЛОЕВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СТАЛИ ИЛИ ТИТАНА С ОДНО- ИЛИ ДВУСТОРОННИМИ ШВАМИ | 2004 |

|

RU2284252C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2537671C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2017 |

|

RU2695855C2 |

Изобретение относится к изготовлению сосудов и различных емкостей с подводящими и отводящими агрессивные среды трубопроводами. Оно может быть использовано в химическом и нефтехимическом машиностроении и других отраслях промышленности. Соединение трубопровода и корпуса сосуда осуществляют с помощью вварыша, подкрепляющего отверстие в корпусе. Вварыш соединяют с трубопроводом посредством биметаллических элементов. Биметаллические элементы состоят из двух слоев металлов, один из которых хорошо сваривается с металлом вварыша, а другой - с металлом трубопровода. Они могут быть сформированы непосредственно нанесением на торцы вварыша коррозионностойких слоев металла, хорошо свариваемого с металлом трубопровода, либо из биметаллических колец для больших диаметров трубопроводов от 100 до 500 мм, либо из биметаллических цилиндрических вставок для трубопроводов диаметром до 100 мм. Такое соединение корпуса сосуда и трубопровода обладает высокой эксплуатационной надежностью. 3 с.п. ф-лы, 3 ил.

| DE, 1241208 A1, 1967 | |||

| SU, 1106618 A, 28.03.83 | |||

| SU, 959961 A, 23.09.82 | |||

| CH, 557498 A, 31.12.74 | |||

| JP, 60-177969, 11.09.85 | |||

| О.В.Румянцев "Оборудование цехов синтеза высокого давления в азотной промышленности", М., Химия, 1970Б с.234 - 235. |

Авторы

Даты

1998-07-20—Публикация

1997-06-17—Подача