Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для магнитной обработки нефти с целью предотвращения асфальтосмолопарафиновых отложений на наземном и подземном нефтепромысловом оборудовании, для снижения коррозионной активности добываемой жидкости.

Устройство также может быть использовано в теплоэнергетике, водоснабжении для предотвращения накипеобразования, для магнитного обессоливания воды и ее активации, при обогащении полезных ископаемых и т.д.

Известно устройство для магнитной обработки жидкости, содержащее последовательно установленные намагниченные аксиально кольцевые постоянные магниты, разделенные шайбами из магнитомягкого материала, образующие внутренний прямоточный гидропривод, и экран, охватывающий снаружи магнитную систему (см., например, а.с. СССР N 113455O, кл. C 02 F 1/48, от 1985г.).

Недостатком известного устройства является низкая эффективность обработки жидкости из-за того, что созданное аксиально намагниченными постоянными кольцевыми магнитами магнитное поле в рабочем зазоре по длине этого зазора имеет различную амплитуду напряженности. В таком поле нет локальной концентрации магнитного поля в рабочем зазоре.

Наиболее близким к заявляемому устройству по технической сущности является устройство для магнитной обработки жидкости, содержащее ферромагнитную трубу и установленные на ее внешней поверхности постоянные кольцевые магниты, охваченные герметично ферромагнитным экраном и установленные так, что их главные поверхности с одноименными полюсами обращены к оси трубы (см. патент США N 5122277, кл. C 02 F 1/48, кл. НКИ 210-695, опублик. 1992 г.). Поскольку постоянные магниты обращены к оси трубы одноименными полюсами, то в полости трубы создается аксиальное магнитное поле. Протекающая по трубе жидкость обрабатывается этим магнитным полем заданной напряженности.

Недостатком указанного устройства является низкая эффективность магнитной обработки жидкости. Это объясняется тем, что при использовании в известном устройстве одиночных кольцевых магнитов образуемое аксиальное магнитное поле каждого кольцевого магнита распределяется на две части с противоположным направлением силовых линий, поэтому напряженность магнитного поля каждого магнита снижается вдвое. При этом аксиальное поле каждого такого магнита характеризуется размытыми границами, что свидетельствует о низких градиентах напряженности этих полей. Все это не позволяет получить высокую эффективность при магнитной обработке жидкостей, и вообще не позволяет проводить высокоэффективную обработку жидкостей с различными физико-химическими свойствами (например, нефти, воды и т.д.) и с различными скоростями движения этих жидкостей по рабочему зазору.

Целью изобретения является повышение эффективности магнитной обработки потока жидкости с любыми скоростями движения и любыми физико-химическими свойствами путем концентрации магнитного потока, усиления напряженности магнитного поля в рабочем зазоре и снижение при этом расхода магнитных материалов.

Дополнительной целью является упрощение монтажа и демонтажа устройства без остановки технологического процесса в труднодоступных условиях.

Поставленная цель достигается тем, что в известном устройстве для магнитной обработки жидкости, содержащем ферромагнитную трубу и установленные на ее внешней поверхности постоянные кольцевые магниты, охваченные герметично ферромагнитным экраном и установленные так, что их главные поверхности с одноименными полюсами обращены к оси трубы, новым является то, что на ферромагнитной трубе с одного торца каждого кольцевого магнита дополнительно установлены без зазора ферромагнитные кольца, внешние полюса всех кольцевых магнитов зашунтированы установленными вдоль оси ферромагнитной трубы без зазора к полюсам, равномерно по внешней поверхности кольцевых магнитов ферромагнитными пластинами, при этом расстояние между торцами соседних колец выполнено не менее ширины кольцевого магнита.

Кольцевые магниты, ферромагнитные кольца и охватывающий их экран могут быть выполнены разъемными в виде двух продольных частей.

Известно, что высокая эффективность магнитной обработки жидкости обеспечивается при выполнении следующих условий, предъявляемых к конфигурации магнитного поля в рабочем задоре магнитного аппарата:

1. Высокая напряженность магнитного поля в каждой пучности.

2. Высокий градиент напряженности в каждой пучности.

3. Возможность широкой вариации базы магнитного аппарата с сохранением величины и формы пучностей магнитного поля.

Нами неожиданно было установлено, что выполнение этих условий зависит от взаимного расположения постоянных кольцевых магнитов вдоль ферромагнитной трубы и от эффективности дополнительных элементов, обеспечивающих проникновение магнитных полей во внутреннюю полость ферромагнитной трубы, их локальную концентрацию и однородность в сечении трубы. Эти свойства устройства для магнитной обработки потока жидкости обеспечиваются предложенными нами конструктивными признаками, при этом не требуется использования дополнительных элементов из магнитного материала.

Если для одиночного кольцевого магнита (как в прототипе) характерен плавный переход между одинаковыми разнополосными максимумами напряженности магнитного поля, то установка дополнительно с одного из торцев без зазора к кольцевым магнитам ферромагнитных колец, значительно усиливает один максимум напряженности магнитного поля за счет ослабления другого.

А благодаря тому, что внешние полюса всех кольцевых магнитов зашунтированы установленными вдоль оси ферромагнитной трубы без зазора, равномерно по внешней поверхности магнитов ферромагнитными пластинами, еще в большей степени усиливаются оба максимума напряженности магнитного поля при незначительном перераспределении между ними энергии. Кроме того, установка таких пластин позволяет практически сохранять требуемую для эффективной обработки данной жидкости конфигурацию магнитного поля в рабочем зазоре при различных расстояниях между соседними торцами колец, что позволяет осуществлять высокоэффективную магнитную обработку жидкостей с различными физико-химическими свойствами и различными скоростями течения.

К тому же, внешний ферромагнитный экран, герметично охватывающий постоянные магниты с дополнительными элементами: ферромагнитными кольцами и шунтирующими пластинами, выполняя роль концентратора магнитного потока, существенно усиливает пучности магнитного поля в рабочем зазоре за счет сокращения его потока рассеяния. Присутствие дополнительных ферромагнитный элементов под ферромагнитным экраном в значительной мере способствует концентрации магнитного потока от каждого из магнитных колец в однополюсную пучность на границе контакта постоянных магнитов с ферромагнитными кольцами. Благодаря этому внутри трубы, по которой протекает жидкость, формируется серия локальных пучностей напряженности аксиального магнитного поля. Амплитуда напряженности в таких пучностях почти вдвое выше, чем у одиночных кольцевых магнитов (прототип). При этом смежные границы этих пучностей описываются более резким спадом напряженности магнитного поля, т.е. ростом их градиентов. И, как неожиданно оказалось, описанные параметры и форма локальных магнитных полей образуются лишь при расстоянии между двумя смежными парами колец не менее ширины одного кольцевого постоянного магнита. При таком расстоянии, с одной стороны, сохраняется (т.е. не уменьшается) еще величина амплитуды напряженности поля между смежными пучностями каждой пары колец, а, с другой стороны - такого расстояния же достаточно для роста градиентов поля в этих пучностях. Верхний предел расстояния между парами колец, а также количество пар колец определяются физико-химическими свойствами обрабатываемой жидкости, скорости ее движения. Для некоторых жидкостей, например, воды это расстояние значительно возрастает, очевидно, за счет увеличения контакта жидкости с магнитным полем. Изменяя расстояние между парами колец, можно получить высокую эффективность магнитной обработки жидкостей с различными физико-химическими свойствами и с различными скоростями движения в рабочем зазоре.

Выполнение же кольцевых магнитов, ферромагнитных колец и экрана разъемными на две продольные части позволяет проводить монтаж и демонтаж заявляемого устройства без остановки технологического процесса для врезания ферромагнитной трубы в трубопровод на участке, где нужна магнитная обработка, что значительно упрощает использование данного устройства в труднодоступных условиях.

Таким образом, цель, поставленная в изобретении, достигается благодаря концентрации магнитного потока и усиления магнитного поля в рабочем зазоре устройства без увеличения расхода магнитного материала.

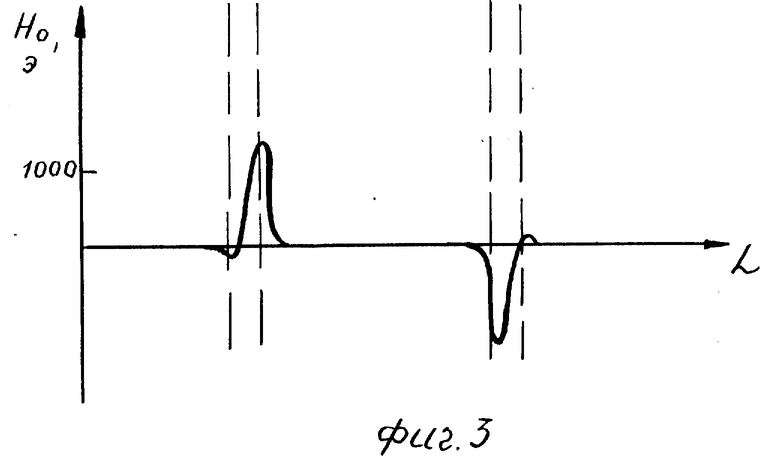

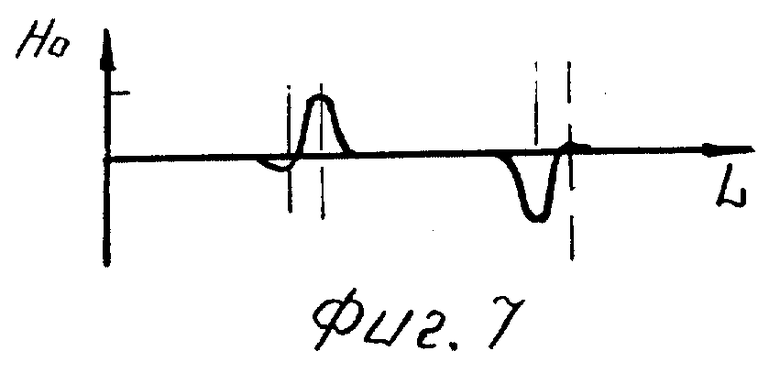

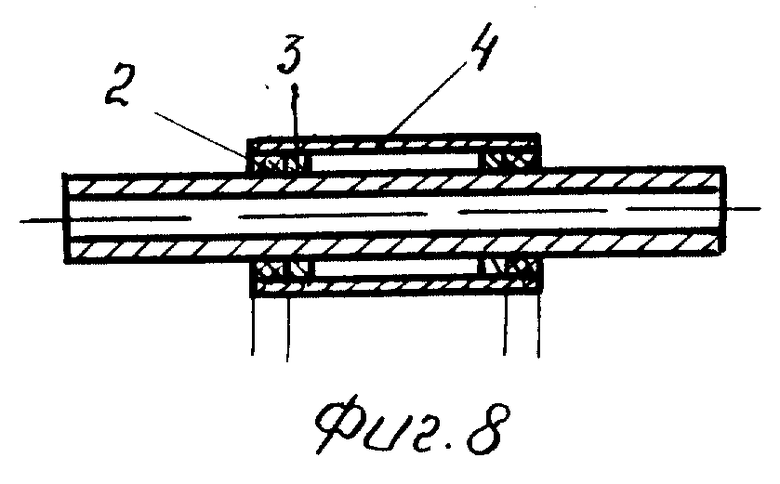

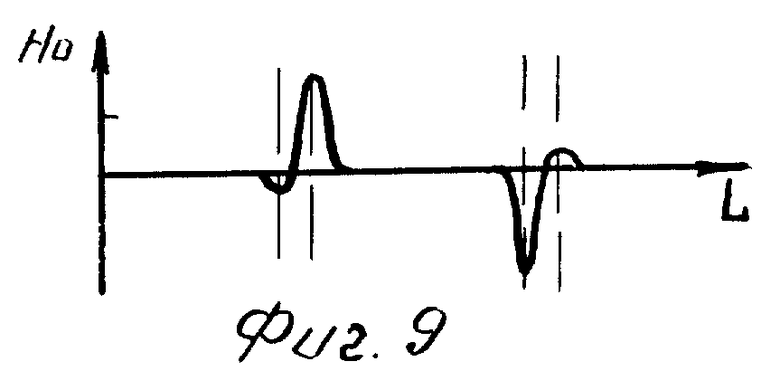

Сущность изобретения поясняется чертежами, где на фиг. 1 представлено заявляемое устройство, продольный разрез; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - характер напряженности аксиального магнитного поля заявляемого устройства; на фиг. 4, 5 - характер изменения напряженности аксиального магнитного поля одиночных кольцевых магнитов (прототип); на фиг. 6 и 7 - установленных в паре кольцевых магнитов и ферромагнитных колец; на фиг. 8, 9 - зашунтированных ферромагнитными пластинами постоянных кольцевых магнитов.

Устройство для магнитной обработки жидкости (на фиг. 1) содержит ферромагнитную трубу 1, предназначенную для транспортировки потока обрабатываемой жидкости, постоянные кольцевые магниты 2, установленные на внешней поверхности трубы 1, и ферромагнитные кольца 3, установленные на трубе 1 с одного торца каждого кольцевого магнита 2 без зазора. Главные поверхности кольцевых магнитов 2 обращены к оси трубы 1 одноименными полюсами. Внешние полюса всех кольцевых магнитов 2 и установленных с их торцев ферромагнитных колец 3 зашунтированы установленными вдоль оси трубы 1 без зазора к полюсам, равномерно по внешней поверхности кольцевых магнитов 2 ферромагнитными пластинами 4. Снаружи постоянные магниты 2, ферромагнитные кольца 3 и пластины 4 герметично охвачены ферромагнитным экраном 5. Расстояние между торцами соседних колец (например, колец 3, как показано на фиг. 1) выполнено не менее ширины кольцевого магнита 2. Каждый кольцевой магнит 2 может быть выполнен составленным на прилегающих друг к другу нерабочими торцовыми поверхностями магнитных стержней 6 (или пластин) прямоугольного сечения, и установлен на внешней поверхности ферромагнитной трубы 1 так, что главные поверхности каждого магнитного стержня 6 сопряжены с поверхностью трубы 1 и обращены к оси трубы 1 одноименными полюсами. Постоянные магниты 2, ферромагнитные кольца 3 и охватывающий их ферромагнитный экран 5 могут быть выполнены разрезанными на две половины вдоль продольной оси устройства.

Устройство работает следующим образом.

Для магнитной обработки жидкости, например, нефти, с целью предотвращения отложений АСПВ заявляемое устройство монтируют в трубопровод. При прохождении нефти по рабочему зазору ферромагнитной трубы 1 нефть обрабатывается аксиальными магнитными полями, направленными вдоль и навстречу потока жидкости, в результате чего осуществляется ее активизация с целью предотвращения отложений АСПВ на поверхности нефтепромыслового оборудования.

Запись напряженности магнитного поля в рабочем зазоре ферромагнитной трубы 1 от одиночных кольцевых магнитов 2 (фиг. 4, 5) от сочетания кольцевых магнитов 2 с ферромагнитными кольцами 3 (фиг. 6,7), а также с использованием шунтирующих пластин 4 (фиг. 8,9), показала, что для одиночных кольцевых магнитов характерен плавный переход между двумя максимумами напряженности магнитного поля, т.е. низкий градиент напряженности в пучностях. Для объединенных в пару кольцевого магнита 2 и ферромагнитного кольца 3 на границе их контакта формируется, в основном, одиночная пучность напряженности аксиального магнитного поля, в которой локализована почти вся энергия кольцевого магнита. Амплитуда напряженности в таких пучностях почти вдвое выше, чем у одиночных магнитов. При этом смежные границы пучностей описываются более резким спадом напряженности поля, что говорит о росте их градиентов. Еще больший рост амплитуды напряженности в пучностяк и рост градиентов напряженности наблюдается при шунтировании внешних полюсов магнитов 2 ферромагнитными пластинами 4. Установка таких шунтирующих пластин 4 позволяет также сохранять полученную конфигурацию магнитного поля при различных расстояниях между торцами соседних ее колец (но не менее ширины кольцевого магнита 2), что позволяет менять рабочую базу устройства для магнитной обработки жидкости, и, как следствие - производить высокоэффективную магнитную обработку жидкостей с различными свойствами и различными скоростями движения в рабочем зазоре. Так, например, при ширине магнитного кольца 35 мм оптимальное расстояние между смежными торцами колец для эффективной обработки нефти должно быть в 3 - 5 раз больше ширины кольцевого магнита. А для воды, используемой, например, для приготовления бетона, эффективность магнитной обработки (оцененная по пределу прочности бетона на изгиб) будет иметь максимальную величину при расстоянии между смежными кольцами в 6,1 - 6,4 раза больше ширины кольцевого магнита.

Кроме того, изменяя количество шунтирующих ферромагнитных пластин можно проводить юстировку магнитного поля устройства для магнитной обработки жидкости, что очень важно в условиях полиэкстремальной зависимости эффективности магнитной обработки от напряженности поля.

Ферромагнитный экран 5, герметично охватывающий магнитную систему устройства, совместно с ферромагнитными кольцами 3 и пластинами 4, выполняя роль концентратора магнитного потока, существенно усиливает пучности магнитного поля в рабочем зазоре. Наблюдается рост амплитуды напряженности магнитного поля в рабочем зазоре в 3 и более раз и резкий рост ее градиентов (по сравнению с прототипом, где ферромагнитным экраном охвачены герметично только кольцевые магниты).

Эффективность магнитной обработки нефтей различных месторождений по снижению отложений АСПВ, измеренная в лабораторных условиях, в среднем для прототипа составляет 11%, а в заявляемом устройстве возрастает до 37%.

Эффективность магнитной обработки промысловых вод по снижению их коррозионной активности в прототипе в среднем составляет 23%, а в заявляемом - до 50%.

К достоинствам заявляемого устройства также относится: возможность успешного использования устройства в жестких условиях нефтедобывающих скважин с высоким давлением (сотни атмосфер), агрессивной средой (солевые растворы, сероводород и др. газы), ограниченными габаритами (обсадная труба с диаметром 120 мм); возможность работы устройства в скважинах, оборудованных штанговыми глубинными насосами; возможность простого монтажа и демонтажа в труднодоступных условиях, без остановки технологического процесса; простота конструкции: в качестве ферромагнитной трубы можно использовать отрезок насосно-компрессорной трубы. Благодаря тому внутреннее сечение НКТ остается свободным, и заявляемое устройство не препятствует проведению как геофизических, так и профилактических работ без остановки скважины; экономия в 2 - 3 раза магнитных материалов, сохраняя заданную конфигурацию магнитного поля, обеспечивая при этом эффективную магнитную обработку жидкости.

Вместе с этим заявляемое устройство обладает всеми преимуществами магнитных аппаратов на постоянных магнитах, т.е нет энергозатрат при эксплуатации, экологическая чистота и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1995 |

|

RU2085507C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2003 |

|

RU2242433C1 |

| НАЗЕМНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ЖИДКИХ СИСТЕМ, ПРЕИМУЩЕСТВЕННО, ИНГИБИТОРА ПАРАФИНООТЛОЖЕНИЙ, В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2015 |

|

RU2602136C1 |

| СКВАЖИННЫЙ МАГНИТНЫЙ КОМПЛЕКС ДЛЯ ОБРАБОТКИ ПЛАСТОВОГО ФЛЮИДА В ПРИЗАБОЙНОЙ ЗОНЕ СКВАЖИНЫ | 2016 |

|

RU2623758C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2000 |

|

RU2180894C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2013 |

|

RU2554195C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ И СПОСОБ ЕГО КОМПОНОВКИ | 1995 |

|

RU2092447C1 |

| ПОЛЯРИЗОВАННЫЙ ГЕРКОН И ПОЛЯРИЗОВАННОЕ КОММУТАЦИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2474000C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1996 |

|

RU2123513C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2001 |

|

RU2208591C1 |

Предназначается для предотвращения асфальтосмолистых и парафиновых отложений, снижения коррозионной активности жидкости. Техническим результатом является повышение эффективности магнитной обработки потока жидкости с любыми скоростями движения и любыми физико-химическими свойствами и снижение при этом расхода магнитного материала. На ферромагнитной трубе с одного торца каждого кольцевого постоянного магнита установлены без зазора ферромагнитные кольца. Внешние полюса всех магнитов зашунтированы установленными вдоль продольной оси трубы без зазора к полюсам равномерно по внешней поверхности магнитов ферромагнитными пластинами. Расстояние между торцами соседних колец выполнено не менее ширины магнита. Снаружи магниты и кольца охвачены герметично ферромагнитным экраном. Указанные элементы магнитной обработки выполнены разъемными в виде двух продольных частей. 1 з.п. ф-лы, 9 ил.

| US 5122277 A, 1992 | |||

| Устройство для магнитной обработки водно-дисперсных систем | 1983 |

|

SU1134550A1 |

| Аппарат для магнитной обработки жидкости | 1989 |

|

SU1655911A1 |

Авторы

Даты

1999-03-20—Публикация

1996-11-13—Подача