Изобретение относится к нефтедобывающей промышленности, в частности к устройствам для магнитной обработки скважинной жидкости, предназначенным для предотвращения асфальтоносмолопарафинистых отложений (АСПО) и неорганических солей на скважинном оборудовании.

Устройство для магнитной обработки жидкости может быть установлено на любой глубине в фонтанных скважинах, в скважинах, оборудованных штанговыми насосами, электроцентробежными насосами, а также в наземных системах поддержания пластового давления, системах сбора и транспорта нефти.

Известны устройства для магнитной обработки жидкости как безреагентные средства защиты нефтепромыслового оборудования от АСПО, имеющие высокую эффективность магнитной обработки жидкости, несложную конструкцию, низкую стоимость и обеспечивающие экологическую чистоту (1, 2). Отличительной особенностью конструкции таких устройств является размещение магнитной системы из постоянных магнитов на внешней поверхности ферромагнитного корпуса. Благодаря этому внутри полого корпуса - в рабочем канале - формируется аксиальное магнитное поле.

Известно устройство для магнитной обработки жидкости, включающее ферромагнитный цилиндрический корпус с рабочим каналом, установленную на внешней поверхности корпуса магнитную систему, состоящую из постоянных магнитов, формирующих аксиальное магнитное поле в рабочем канале, и кожух, герметично охватывающий магнитную систему (2).

Размещение магнитной системы на внешней поверхности ферромагнитного корпуса позволяет сформировать в рабочем канале аксиальное магнитное поле, состоящее из нескольких пучностей напряженности разной полярности, разнесенных вдоль рабочего канала, при этом каждая пучность напряженности заполняет полностью все поперечное сечение рабочего канала, обеспечивая магнитную обработку всего потока жидкости, проходящего через устройство.

Однако из-за удаленности магнитной системы от центральной оси рабочего канала магнитное поле в сечении рабочего канала будет неоднородным, а именно: в пристеночном слое рабочего канала сосредоточена основная часть магнитного поля, а в центральной части рабочего канала напряженность магнитного поля значительно меньше, при этом неоднородность магнитного поля по сечению рабочего канала увеличивается с увеличением диаметра рабочего канала. Как следствие - часть потока жидкости обрабатывается слабым магнитным полем, по этой причине эффективность магнитной обработки жидкости, проходящей через устройство, не обеспечивается. Кроме того, конструкция известного устройства не позволяет регулировать напряженность магнитного поля в рабочем канале корпуса с целью адаптации магнитного поля к различным скважинным условиям (в зависимости от дебита скважины, способа добычи жидкости, состава жидкости и т.п.) для активного влияния на гидродинамику потока жидкости.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности магнитной обработки жидкости за счет вытеснения потока жидкости из сечения рабочего канала со слабым магнитным полем в сечение рабочего канала с сильным магнитным полем, с одновременным обеспечением управления градиентом скорости потока жидкости в пучностях напряженности магнитного поля и обеспечением плавного регулирования величины напряженности магнитного поля в рабочем канале.

Для достижения этого технического результата в устройстве для магнитной обработки жидкости, включающем ферромагнитный цилиндрический корпус с рабочим каналом, установленную на внешней поверхности корпуса магнитную систему, выполненную из постоянных магнитов, формирующих аксиальное магнитное поле в рабочем канале, и кожух, герметично охватывающий магнитную систему, предлагается устройство дополнительно снабдить металлическим стержнем, который установить в рабочем канале корпуса коаксиально, при этом стержень выполнить с насадками из немагнитного материала, имеющими обтекаемую форму, которые закрепить на стержне неподвижно и совместить их с пучностями напряженности магнитного поля в рабочем канале.

Стержень может быть выполнен из немагнитного или ферромагнитного материала.

Насадки обтекаемой формы на стержне могут быть выполнены конусными, веретенообразными.

Благодаря тому, что устройство для магнитной обработки жидкости дополнительно снабжено установленным коаксиально в рабочем канале устройства металлическим стержнем, появилась возможность вытеснить жидкость из центральной части сечения рабочего канала в сечение рабочего канала с повышенной напряженностью магнитного поля, при этом установленные на стержне насадки обтекаемой формы будут направлять жидкость в пристеночную часть сечения рабочего канала, где напряженность магнитного поля максимальная. К тому же, на каждой насадке поток жидкости, проходящий по рабочему каналу, ускоряется, что также повышает эффективность магнитной обработки жидкости. Благодаря совмещению насадок с пучностями напряженности магнитного поля, ускорение жидкости совпадает с градиентами магнитного поля и максимальная скорость потока достигается в максимуме пучности напряженности магнитного поля.

Выполнение стержня из немагнитного или магнитного материала позволяет влиять на состав и характер магнитного поля в рабочем канале и осуществлять плавное регулирование величины напряженности в пучностях магнитного поля, сохраняя его конфигурацию и протяженность в рабочем канале. Так, например, размещение в рабочем канале устройства стержня из немагнитного материала, например из нержавеющей стали, не влияет на характер магнитного поля, а лишь вытесняет поток жидкости в зону с повышенным магнитным полем. Выполнение же стержня из ферромагнитного материала позволяет при размещении его в рабочем канале, кроме вытеснения потока жидкости в зону с повышенным магнитным полем, значительно изменить состав и характер магнитного поля в рабочем канале и сформировать его в виде смешанного магнитного поля, имеющего аксиальную и радиальную составляющие, причем стержень из ферромагнитного материала оказывает действие на обе составляющие магнитного поля. Величину составляющих магнитного поля можно изменять при изменении диаметра ферромагнитного стержня.

Таким образом, вытесняя поток жидкости в зону с максимальной напряженностью магнитного поля, а также управляя градиентами скорости потока жидкости в пучностях магнитного поля и обеспечивая плавное регулирование величины напряженности в пучностях магнитного поля, заявленное устройство позволяет обеспечить высокую эффективность магнитной обработки жидкости.

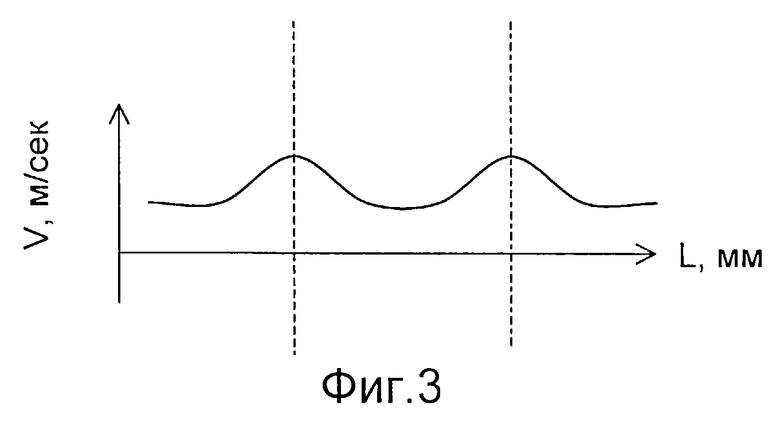

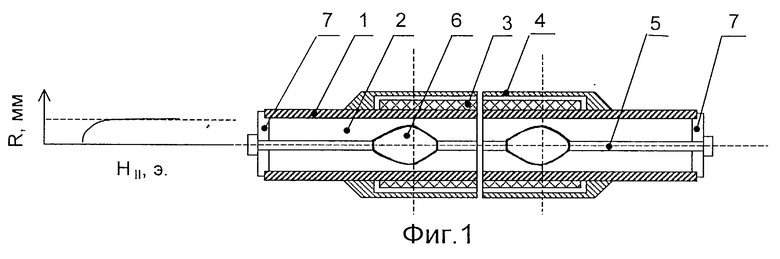

Сущность изобретения поясняется чертежами, где на фиг.1 представлен продольный разрез заявляемого устройства и характер изменения аксиальной составляющей магнитного поля по радиусу сечения рабочего канала; на фиг.2 - характер изменения напряженности магнитного поля по длине рабочего канала; на фиг. 3 - характер изменения скорости потока жидкости в рабочем канале; на фиг. 4 и 5 - графики изменения напряженности аксиальной и радиальной составляющих (соответственно) магнитного поля по радиусу рабочего канала и влияние диаметра ферромагнитного стержня на величину этих составляющих; на фиг. 6 - эффективность работы устройств по магнитной обработке жидкости в зависимости от диаметра ферромагнитного стержня.

Устройство для магнитной обработки жидкости содержит корпус 1, выполненный в виде ферромагнитного трубопровода, например отрезка насосно-компрессорной трубы с рабочим каналом 2. На внешней поверхности корпуса 1 закреплена магнитная система 3, выполненная из постоянных магнитов. Снаружи магнитная система 3 охвачена герметичным ферромагнитным кожухом 4. В рабочем канале 2 размещен коаксиально металлический стержень 5 из немагнитного или ферромагнитного материала с насадками 6 из немагнитного материала, выполненными обтекаемой формы, например конусными. Насадки 6 на стержне 5 закреплены неподвижно и размещены на стержне с возможностью совмещения их с пучностями напряженности магнитного поля в рабочем канале 2. Стержень 5 закреплен в корпусе 1 жестко, например, на траверсах 7. В качестве стержня из ферромагнитного материала может быть использована, например, насосная штанга. Диаметр и материал стержня 5 подбирают в соответствии с требуемым составом и величиной магнитного поля в рабочем канале 2, которые, в свою очередь, выбираются в соответствии с параметрами скважины. Максимальный диаметр ферромагнитного стержня 5, при котором величины аксиальной и радиальной составляющих напряженности магнитного поля как в пристеночном слое, так и у поверхности стержня оказываются максимальными и наиболее приближенными друг к другу по величине, составляют около половины диаметра рабочего канала 2.

Максимально допустимый диаметр насадок 6 устанавливается исходя из дебита скважины и свойств жидкости.

Крутизна конусности насадок 6 подбирается экспериментально с целью сохранения при выбранной скорости ламинарного потока жидкости.

Устройство для магнитной обработки жидкости в составе колонны насосно-компрессорных труб (НКТ) спускают в скважину таким образом, чтобы оно было расположено на расстоянии 100-150 м ниже нижнего уровня отложения АСПО для фонтанных скважин и под насос - для скважин со штанговым глубинным насосом.

Работает предлагаемое устройство следующим образом.

Скважинная жидкость, подаваемая в колонну НКТ, например, насосом, поступает в рабочий канал 2 устройства для магнитной обработки жидкости. В рабочем канале 2 поток жидкости направляется в зазор между внутренней стенкой корпуса 1 и конусной насадкой 6, ускоряясь в местах расположения конусных насадок 6. При прохождении потока жидкости по рабочему каналу устройства жидкость обрабатывается магнитным полем, в результате чего осуществляется ее активация, предотвращающая образование АСПО на поверхности скважинного оборудования.

Проведенные эксперименты с заявленным устройством показали, что поток жидкости вытесняется из части сечения со слабым магнитным полем в то сечение рабочего канала, где магнитное поле максимально (график на фиг.1). Оптимальная скорость потока создается в пучностях напряженности магнитного поля. Из графиков на фиг.2 и 3 следует, что в местах формирования градиента напряженности магнитного поля происходит плавное ускорение потока жидкости, затем достигается максимальная скорость потока, после чего скорость потока снижается в той области рабочего канала, где градиент напряженности магнитного поля меняет знак на противоположный. В пучностях напряженности можно сформировать любые изменения скорости.

В том случае, когда необходимо менять состав и характер магнитного поля во всем сечении рабочего канала и осуществлять плавное регулирование величины напряженности, в рабочий канал устанавливают стержень 5 из ферромагнитного материала с насадками 6, в результате в рабочем канале 2 формируется смешанное магнитное поле, когда к аксиальной составляющей добавляется радиальная составляющая.

На графиках (фиг.4 и 5) показано влияние ферромагнитных стержней на характер магнитного поля в сечении рабочего канала 2. Вертикальным пунктиром нанесена стенка рабочего канала. Из графиков следует, что ферромагнитные стержни оказывают активное влияние как на аксиальную, так и радиальную составляющие магнитного поля. Причем с увеличением диаметра стержня обе составляющие возрастают и при диаметре ферромагнитного стержня, составляющем около половины диаметра рабочего канала, напряженности обеих составляющих магнитного поля как в пристеночном слое, так и у поверхности стержня оказываются максимальными и наиболее приближенными друг к другу. Так при установке ферромагнитного стержня диаметром 27 мм радиальная составляющая увеличивается с 240 э (конструкция без стержня или со стержнем из немагнитного материала) до 1300 э при достаточно высокой аксиальной составляющей - 1050 э, т. е. мощность магнитного поля в проходном рабочем сечении практически удваивается без дополнительных источников магнитного поля, за счет резервов магнитного материала формируется смешанное магнитное поле.

На фиг. 6 показан рост эффективности магнитной обработки нефти за счет формирования в проходном сечении рабочего канала мощной дополнительной составляющей магнитного поля. Изменяя диаметр стержня или его магнитные свойства, можно плавно регулировать величину напряженности магнитного поля в рабочем канале. Установка на стержне насадок обтекаемой формы позволяет создать и совместить градиенты скорости потока жидкости с градиентами напряженности магнитного поля.

Устройство простое по конструкции и в эксплуатации. Его удобно реализовать даже в готовых устройствах для магнитной обработки жидкости, установленных на скважинах, путем установки коаксиально внутрь корпуса стержня из требуемого материала и требуемого диаметра в зависимости от скважинных условий.

Источники информации

1. Свидетельство на ПМ 12409, кл. С 02 F 1/48 от 1999 г.

2. Патент РФ 2127708, кл. С 02 F 1/48 от 1996 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2000 |

|

RU2180894C1 |

| НАЗЕМНОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ ЖИДКИХ СИСТЕМ, ПРЕИМУЩЕСТВЕННО, ИНГИБИТОРА ПАРАФИНООТЛОЖЕНИЙ, В НЕФТЕДОБЫВАЮЩУЮ СКВАЖИНУ | 2015 |

|

RU2602136C1 |

| СКВАЖИННЫЙ МАГНИТНЫЙ КОМПЛЕКС ДЛЯ ОБРАБОТКИ ПЛАСТОВОГО ФЛЮИДА В ПРИЗАБОЙНОЙ ЗОНЕ СКВАЖИНЫ | 2016 |

|

RU2623758C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОАКУСТИЧЕСКОЙ ОБРАБОТКИ ВОДНЫХ СИСТЕМ РАЗЛИЧНОГО ТЕХНОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ, ПРЕИМУЩЕСТВЕННО, НЕФТЕПРОМЫСЛОВЫХ СТОЧНЫХ ВОД И РЕАГЕНТОВ ДЛЯ КИСЛОТНОЙ ОБРАБОТКИ СКВАЖИНЫ | 2008 |

|

RU2397957C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ПОТОКА ЖИДКОСТИ | 2004 |

|

RU2275334C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2008 |

|

RU2403210C2 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2003 |

|

RU2242433C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1995 |

|

RU2085507C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2004 |

|

RU2261230C1 |

| СВЕРХВЫСОКОЧАСТОТНЫЙ ФАЗОВРАЩАТЕЛЬ | 2002 |

|

RU2207666C1 |

Предназначается для предотвращения отложений на скважинном оборудовании и снижения коррозионной активности добываемой жидкости. Повышается эффективность магнитной обработки жидкости за счет ее вытеснения из сечения со слабым магнитным полем (м.п.) в сечение рабочего канала с сильным м.п., обеспечивается управление градиентом скорости потока в пучностях м.п. и плавное регулирование величины напряженности м.п. в рабочем канале. Устройство содержит ферромагнитный корпус с рабочим каналом, магнитную систему из постоянных магнитов с аксиальным магнитным полем в рабочем канале, установленную на внешней поверхности корпуса, и ферромагнитный кожух, герметично охватывающий магнитную систему. В рабочем канале размещен коаксиально металлический стержень. На стержне закреплены насадки обтекаемой формы, которые совмещены с пучностями напряженности м.п. в рабочем канале. 3 з.п.ф-лы, 6 ил.

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1996 |

|

RU2127708C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1996 |

|

RU2123513C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1995 |

|

RU2085507C1 |

| US 5122277 A, 16.06.1992 | |||

| US 4564448 A, 14.01.1986. | |||

Авторы

Даты

2003-07-20—Публикация

2001-11-21—Подача