Изобретение относится к устройствам индикации уровня жидкости путем измерения параметров звуковых волн.

Существует несколько вариантов выполнения таких датчиков контроля уровня жидкости.

Во-первых, контроль уровня жидкости осуществляется за счет излучения звуковых волн в газовую среду или жидкость и приема этого сигнала. Примером может служить следующая конструкция.

Ультразвуковой датчик контроля уровня жидкости по авторскому свидетельству СССР N 233314 с приоритетом 5.11.67, контролирует наличие жидкости путем излучения в окружающую среду сигнала и измерения прошедшего сигнала принятого другим датчиком. Датчики расположены в чувствительной головке, соединенной с корпусом. Дальнейшим усовершенствованием указанной конструкции является "Ультразвуковой датчик контроля уровня жидкости" по дополнительному авторскому свидетельству СССР N 821940 с приоритетом 29.08.77. Данная конструкция снабжена дополнительной четвертьволновой прорезью, выполненной по линии соединения чувствительной головки с корпусом, для того, чтобы снизить влияние корпуса на работу датчика.

Такая конструкция имеет открытую полость, в которой в процессе эксплуатации может скапливаться грязь, что повлияет на точность работы датчика.

Второй вариант выполнения датчиков контроля уровня жидкости с помощью звуковых волн использует камертоны или резонаторы, параметры, которых изменяются при контакте с более плотной средой - жидкостью.

Примером может служить конструкция по патенту Германии N 4201360. Устройство содержит два или более, опущенных в контролируемую емкость вибрационных стержня, которые соединены с излучающим и приемным преобразователем. По такому же принципу работает "Устройство для определения и/или контроля уровня наполненной емкости" по патенту Германии N 4118793 или "Устройство для измерения и/или поддержания заданного уровня в резервуаре" по Международной заявке WO 92/21945.

Приведенные конструкции датчиков контроля уровня жидкости также зависят от условий эксплуатации. Остающаяся в полостях камертона жидкость и грязь могут нарушить их нормальную работу.

Кроме того, известна конструкция датчика уровня жидкости, приведенная в заявке РФ на полезную модель N "Индикатор уровня жидкости" авторов настоящего изобретения. Датчик включает в себя электроакустический преобразователь и составной акустический волновод, имеющий первую часть, выполненную в виде сплошного цилиндра, вторую часть, выполненную в виде полого цилиндра и третью часть в виде также сплошного цилиндра. Информация о данной полезной модели пока не опубликована.

Поэтому, наиболее близким по технической сущности выбран "Детектор присутствия жидкости" по Европейскому патенту N 409732 с приоритетом 19.07.90. Конструкция детектора содержит корпус, датчик, соединенный с импульсным генератором и приемным устройством. Датчик этого устройства включает в себя электроакустический преобразователь и составной акустический волновод, присоединенный к преобразователю. Первая часть составного акустического волновода состоит из сплошного цилиндра, вторая из полого цилиндра. Первая часть волновода выполнена по диаметру меньшей, чем вторая часть.

Точность работы данной конструкции датчика зависит от условий окружающей среды. В открытой полости могут накапливаться остатки жидкости и другие загрязнения. Жидкость и загрязнения могут также задерживаться на преобразователе и корпусе волновода в месте перехода к большему диаметру. Все это может повлиять на точность работы датчика.

Предлагаемая конструкция в меньшей мере зависит от окружающей среды и условий эксплуатации с сохранением высокой точности работы и чувствительности датчика.

Ультразвуковой датчик уровня жидкости, содержит корпус датчика, стержневой акустический волновод, на одном конце которого расположен электроакустический преобразователь, на другом полый резонатор. Электроакустический преобразователь служит для возбуждения стержневого акустического волновода, который будет колебаться на рабочей частоте, зависящей от резонатора. Продолжительность колебаний возбужденного резонатора будет зависеть от того, находится ли он в газовой среде, или имеет контакт с жидкостью.

Новым в датчике является следующее.

Полость резонатора изолирована от внешней среды, что позволяет избежать накопления в ней жидкости и посторонних загрязнений и значит избежать погрешности при измерении.

Когда датчик жестко и герметично закреплен на поверхности стержневого акустического волновода в зоне минимальных колебаний стержня стержневого акустического волновода на рабочей частоте датчика. Такое закрепление корпуса на стержневом акустическом волноводе позволяет избежать попадания влаги и загрязнений к электроакустическому преобразователю и на верхнюю часть волновода. При этом точность работы и чувствительность датчика из-за жесткого крепления корпуса к стержневому акустическому волноводу не нарушаются, так как он крепится в зоне минимальных колебаний стержня волновода.

Корпус датчика также содержит узел его крепления к внешнему основанию. Размещение узла крепления датчика на корпусе также служит решению поставленной задачи. Так как даже жестко и герметично закрепленный на акустическом волноводе корпус своей массой минимально влияет на параметры датчика, то и закрепление корпуса на внешнем основании посредством узла крепления практически не оказывает на параметры датчика влияния, вне зависимости от вида основания.

В такой конструкции, на стержневом акустическом волноводе негде скапливаться жидкости, конденсату и загрязнениям. Корпус же полностью изолирует электроакустический преобразователь и часть волновода от внешней среды. В свою очередь, корпус практически не влияет на параметры датчика, на каком бы основании он не был установлен.

В частном случае полость резонатора изолирована от внешней среды пластиной, жестко и герметично прикрепленной к стержневому акустическому волноводу. Толщина пластины меньше W/12, где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. Такая толщина пластины практически не влияет на чувствительность датчика.

Кроме того, зона закрепления корпуса на поверхности стержневого акустического волновода должна располагаться в узлах продольных колебаний волновода.

Такое расположение зоны, при конкретных значениях рабочей частоты датчика обеспечивает минимальное влияние корпуса на параметры датчика. Для этого расположение места закрепления от преобразователя должно быть равным нечетному числу четвертей длин волн, что с учетом допустимых разбросов этого расстояния (равных W/12) приводит к условию:

W/4 • [(2 • K + 1) + 1/3] > L > W/4 • [2 • K + 1) - 1/3],

где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте;

K - натуральное число.

Помимо этого, толщина корпуса датчика в месте закрепления на стержневом акустическом волноводе меньше W/12, где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. Это необходимо, чтобы влияние корпуса на чувствительность датчика было минимальным.

Кроме того, узел крепления корпуса датчика к внешнему основанию выполнен в виде резьбового соединения. Такое выполнение узла крепления дает дополнительный эффект. Мешающие колебания внешнего основания при прохождении на корпус датчика в значительной степени поглощаются резьбовым соединением, выделяясь в виде тепловой энергии, и обеспечивают большую независимость работы датчика от внешних условий.

Таким образом, все признаки предлагаемого изобретения способствуют меньшей зависимости работы датчика от окружающей среды и условий эксплуатации, без снижения точности его измерений и чувствительности.

Совокупность основных признаков данной конструкции дает и дополнительные эффекты.

Жесткое и герметичное закрепление корпуса датчика на стержневом акустическом волноводе позволяет обеспечить пожаробезопасность датчика, так как изолирует электроакустический преобразователь от рабочей среды, уровень которой измеряет датчик. Этой средой могут быть и пожароопасные жидкости.

Другой дополнительный эффект заключается в том, что жесткое закрепление корпуса датчика на стержневом акустическом волноводе не оказывает влияния на работу датчика только на рабочей частоте. Для акустических колебаний других частот, которые могут повлиять на точность датчика, корпус является акустическим фильтром. Таким образом в данной конструкции повышается помехоустойчивость датчика. В меньшей мере, но такую же роль играет пластина, изолирующая полость резонатора стержневого акустического волновода.

Так как волновод прикреплен к корпусу в зоне узлов колебаний, т.е. в зоне, характеризующейся большим акустическим импедансом, то внешние воздействия приводят к небольшим колебаниям в волноводе на рабочей частоте, так как акустический импеданс зависит от частоты. Такое крепление может рассматриваться как акустический режекторный фильтр на рабочей частоте.

Новые свойства конструкции датчика позволяют утверждать, что конструкция отвечает критерию "изобретательский уровень".

Изобретение поясняется чертежами.

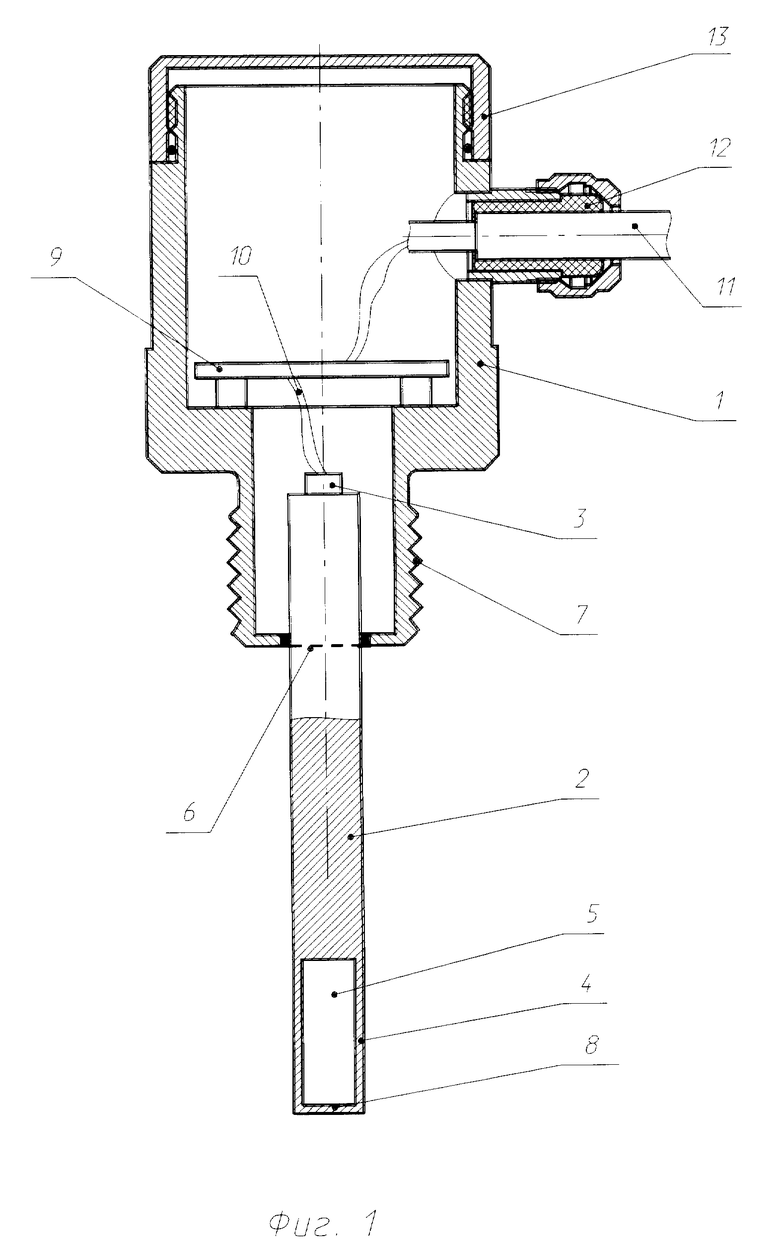

На фиг. 1 приведена конструкция датчика.

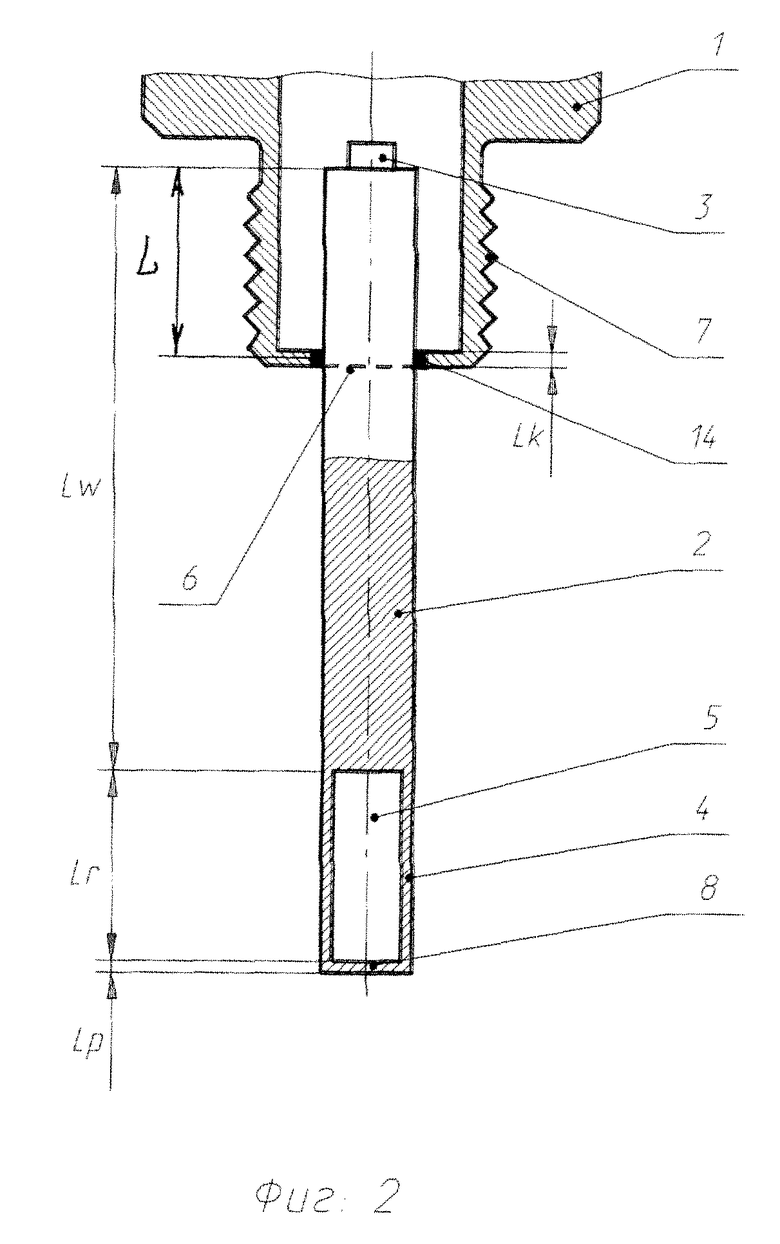

На фиг. 2 - крепление корпуса датчика к стержневому акустическому волноводу.

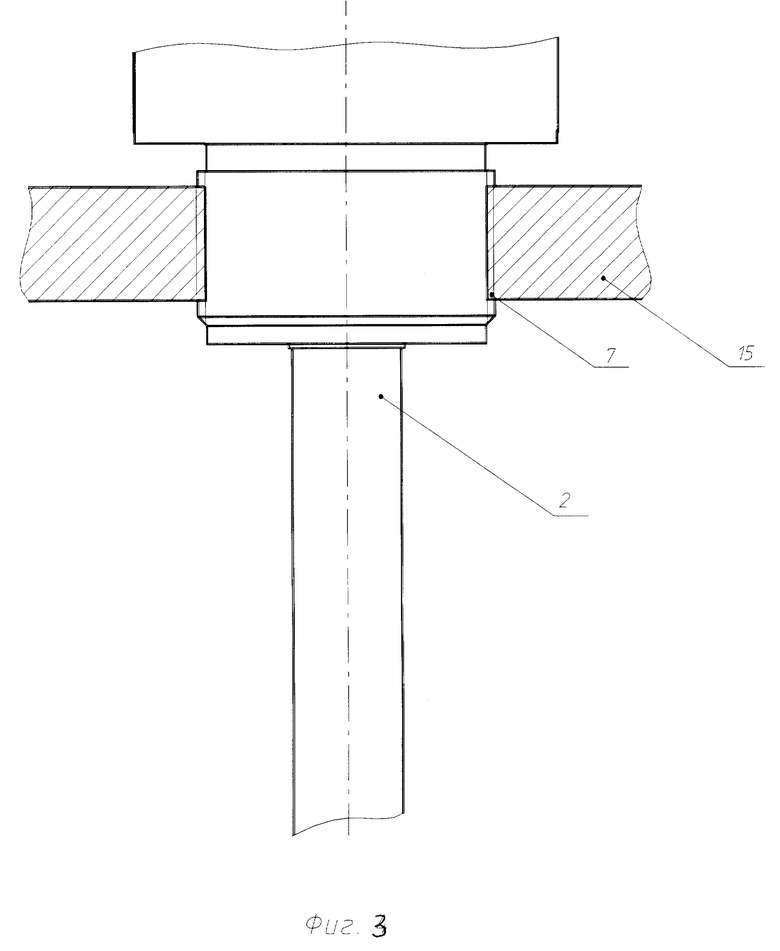

На фиг. 3 - приведен вариант крепления датчика к основанию.

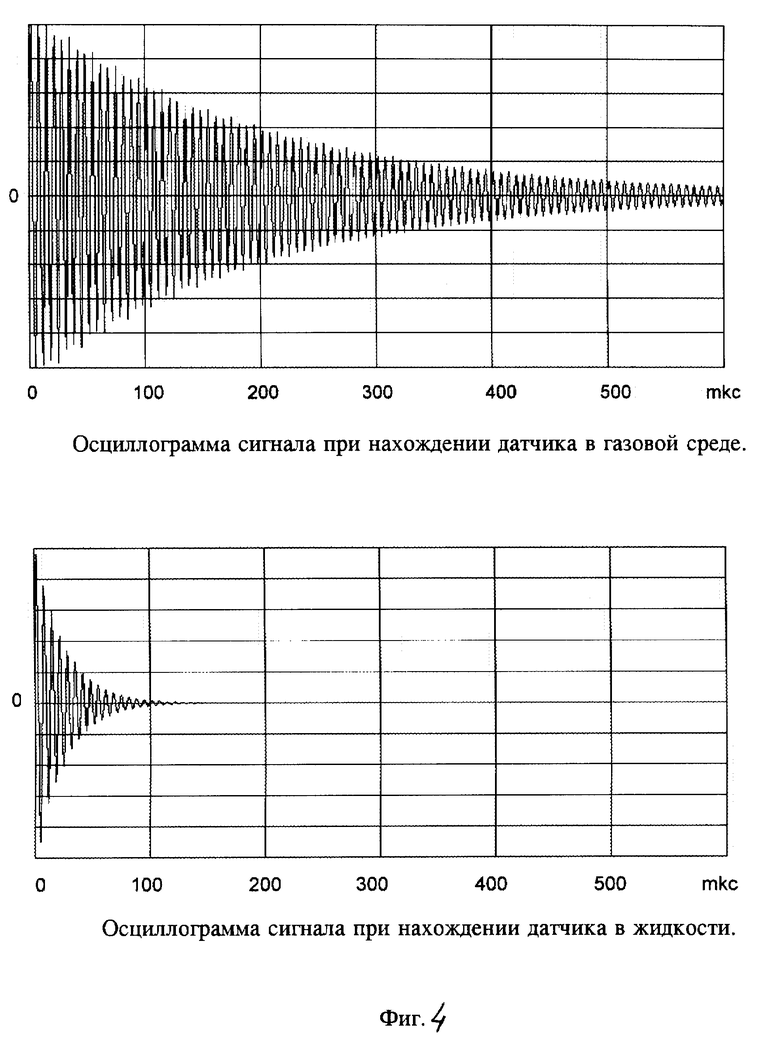

На фиг. 4 временные диаграммы, поясняющие работу датчика.

Конструкция датчика (фиг. 1) включает стержневой акустический волновод 2, на одном конце которого расположен электроакустический преобразователь 3, на другом полый резонатор 4. Корпус 1 датчика жестко и герметично закреплен на поверхности стержневого акустического волновода 2 в зоне минимальных колебаний 6 стержневого акустического волновода 2 на рабочей частоте датчика. Полость 5 резонатора 4 изолирована от внешней среды пластиной 8. Корпус 1 содержит узел 7 крепления корпуса датчика к внешнему основанию. В корпусе 1 датчика находится конец стержневого волновода с преобразователем 3 и размещена плата электроники 9 со схемой генератора импульсов и схемой обработки сигналов датчика. Электроакустический преобразователь 3 соединен с платой 9 проводниками 10. С внешней электрической цепью плата датчика соединена кабелем 11, который введен в корпус 1 датчика через герметичный сальник 12. Герметичная крышка 13 изолирует полость корпуса датчика с платой 9 от внешней среды.

Корпус 1 датчика (фиг. 2) в месте крепления с акустическим волноводом 2 имеет толщину Lк, причем Lк < W/12 Это соединение (крепление) 14 может быть сварным.

Узел крепления 7 корпуса датчика к внешнему основанию 15 выполнен в виде резьбового соединения (фиг. 3).

Датчик работает следующим образом.

Электроакустический преобразователь 3, расположенный на одном из концов волновода 2, периодически генерирует в волноводе колебания, имеющие вид импульсных сигналов с синусоидальным заполнением. Импульсные сигналы вырабатываются электронным генератором, расположенном на плате 9. Сигналы распространяются вдоль волновода 2 и при достижении резонатора 4, который прикреплен к противоположному от преобразователя 3 концу волновода, возбуждают в нем колебания. Колебания резонатора 4 являются затухающими, причем декремент затухания в сильной степени зависит от свойств среды, в которую помещен резонатор. Если среда имеет малое волновое сопротивление на рабочей частоте, то декремент затухания мал - колебания затухают медленно. Если же среда, в которую помещен резонатор, имеет сопротивление, сравнимое с выходным сопротивлением резонатора, как акустического излучателя, то в среде возникают акустические колебания и происходит отбор энергии от резонатора в среду, что эквивалентно существенному увеличению декремента затухания резонатора. Колебания резонатора быстро затухают.

Колебания резонатора 4 распространяются в волноводе 2 в направлении электроакустического преобразователя 3, при достижении которого преобразуются в электрический сигнал (фиг. 4). Этот сигнал повторяют по форме колебания в волноводе, которые, в свою очередь, подобны колебаниям резонатора. Таким образом, электрический сигнал имеет вид медленно затухающих колебаний, т.е. колебаний с малым декрементом затухания, если резонатор помещен в среду с малым сопротивлением, например, в газовую (верхняя осциллограмма на фиг. 4). И наоборот: при помещении резонатора в среду с большим сопротивлением, чем у газовой среды, например, в жидкость, электрический сигнал имеет вид быстрозатухающих колебаний, т.е. - колебаний с большим декрементом затухания (нижняя осциллограмма на фиг. 4).

По величине декремента затухания схема обработки сигналов датчика формирует выходной сигнал датчика. Этот сигнал имеет релейный характер и несет информацию о типе среды, в которую помещен резонатор 4: среда жидкая или газообразная. Этот сигнал по кабелю 11 поступает во внешнюю электрическую цепь.

Полость датчика с преобразователем 3 и платой 9 изолирована от внешней среды, благодаря сварному соединению волновода 2 с корпусом 1, сальниковому вводу 12 кабеля 11 и герметичной крышке 13, поэтому на работу электронной схемы и преобразователя не влияет среда, в которую помещен корпус датчика.

Вибрации основания, к которому прикреплен датчик, практически не достигают электроакустического преобразователя и не влияют тем самым на работу датчика. Это происходит благодаря резьбовому соединению 7, которое плохо передает колебания основания корпусу 1 датчика (из-за поглощения энергии колебаний трущимися поверхностями резьбового соединения), а также из-за размещения соединения 14 в зоне минимальных колебаний волновода 2. Эта зона характеризуется большим сопротивлением, благодаря чему не наблюдается существенного проникновения колебаний как из волновода, так и в волновод.

Сигнализатор жидкости представляет собой колебательную систему, добротность которой определяется свойствами среды, в которую помещен чувствительный элемент сигнализатора - полый резонатор. Со стороны электроакустического преобразователя сигнализатор можно представить колебательным контуром, добротность которого должна определяться выше колебательными свойствами резонатора и не зависеть от:

свойств среды, в которой находится волновод,

пластины, герметизирующей полость резонатора.

Кроме того, необходимо, чтобы независимо от свойств среды, в которой находится сигнализатор, в месте прикрепления корпуса датчика к волноводу был бы минимум колебания стержня.

Для этого размеры трех основных частей сигнализатора-волновода, резонатора и пластины, должны иметь определенные волновые размеры.

Технологически удобно, если основные части колебательной системы сигнализатора (волновод, резонатор и пластина) выполнены из одинакового материала и имеют одинаковые внешние диаметры.

Толщина пластины Lp выбирается таким образом, чтобы она мало влияла на добротность резонатора, для этого толщина пластины должны удовлетворять следующему условию:

Lp< W/2π·arctg(α), (I)

где α - отношение площадей поперечного сечения стенок резонатора и волновода.

Длина полого резонатора Lr и длина волновода Lw выбирается таким образом, чтобы вся механическая колебательная система имел резонансную частоту, равную рабочей и не зависящей от волнового сопротивления среды, в которой находится резонатор. В этом случае место минимальных колебаний волновода не зависит от волнового сопротивления среды. Для этого необходимо, чтобы размеры Lr и Lw удовлетворяли следующим соотношениям:

Lw = (2 • K + 1) • W/4 + Lp; (2)

где К, n - натуральные числа.

Если механическая система удовлетворяет этим условиям, то места минимальных колебаний волновода будут отстоять от конца волновода, к которому прикреплен электроакустический преобразователь, на нечетное число W/4.

Так например, при внешнем диаметре 12 мм, диаметр полой части резонатора 10 мм и толщине пластины - Lp = 1 мм, что достаточно для получения прочной конструкции, из (1) следует, что длина волны рабочей частоты в материале должны быть больше 21,2 мм. Выбираем длину волну 36 мм, что соответствует для легированных сталей рабочей частоте около 140 кГц. Длина резонатора по (3) при n = 1 равна 26,65 мм. Длина волны Lw из (2) при K = 5 будет равна 100 мм. Поскольку зона закрепления волновода к корпусу должна отстоять от преобразователя на нечетное число четвертей длин волн, то в данном случае это расстояние L может быть равным 9 мм, 27 мм, 45 мм и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ ДАТЧИК УРОВНЯ ЖИДКОСТИ | 2018 |

|

RU2700286C2 |

| АКУСТИЧЕСКИЙ ВОЛНОВОД | 2018 |

|

RU2700038C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2193164C1 |

| ДАТЧИК ВИБРАЦИОННОГО ПЛОТНОМЕРА (ВАРИАНТЫ) | 2020 |

|

RU2722470C1 |

| СИГНАЛИЗАТОР ВОЗГОРАНИЯ | 2013 |

|

RU2549507C2 |

| Устройство для диагностики двухфазного потока | 1980 |

|

SU901895A1 |

| УРОВНЕМЕР ЖИДКОСТИ В БАКЕ | 2009 |

|

RU2421692C1 |

| ТЕРМОАКУСТИЧЕСКОЕ ХОЛОДИЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2435113C1 |

| МНОГОЧАСТОТНОЕ ПРИЕМОИЗЛУЧАЮЩЕЕ АНТЕННОЕ УСТРОЙСТВО | 2018 |

|

RU2700031C1 |

| Скважинный акустический излучатель | 2018 |

|

RU2674165C1 |

Изобретение относится к устройствам индикации уровня жидкости путем измерения параметров звуковых волн. Уменьшение зависимости работы датчика от окружающей среды и условий эксплуатации, без снижения точности его измерений достигается тем, что ультразвуковой датчик уровня жидкости содержит корпус датчика, стержневой акустический волновод, на одном конце которого расположен электроакустический преобразователь, на другом полый резонатор. Полость резонатора изолирована от внешней среды, корпус датчика жестко и герметично закреплен на поверхности стержневого акустического волновода в зоне минимальных колебаний стержня стержневого акустического волновода на рабочей частоте датчика и содержит узел крепления корпуса датчика к внешнему основанию. В частном случае полость резонатора изолирована от внешней среды пластиной, жестко и герметично прикрепленной к стержневому акустическому волноводу, толщина пластины меньше W/12, где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. 4 з.п. ф-лы, 4 ил.

w/4•[(2•k+1)+1/3]>L>w/4•[(2•k+1)-1/3],

где w - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте;

k - натуральное число.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU409732A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УЛЬТРАЗВУКОВОЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ | 0 |

|

SU231151A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 2949162 A1, 11.06.81 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| НАСТОЛЬНАЯ ИГРА В ХОККЕЙ | 2015 |

|

RU2596515C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| DE 3011603 A1, 01.10.81. | |||

Авторы

Даты

1999-03-20—Публикация

1997-09-15—Подача