Изобретение относится к способу точной обработки зубчатых венцов на станке, причем обрабатываемое зубчатое колесо вращается вокруг своей оси и находится в контакте с вращающимся вокруг своей оси абразивным инструментом, в результате чего происходит снятие стружки на обрабатываемых боковых сторонах зубьев колеса, и причем вращательное движение оси зубчатого колеса и вращательное движение оси абразивного инструмента электронно связаны между собой. Снятие стружки происходит обычно за счет того, что оси вращения детали и абразивного инструмента проходят относительно друг друга под так называемым углом системы координат. В исключительных случаях снятие стружки может происходить также при параллельных осях инструмента и детали на основе так называемого высотного скольжения при обкате боковых сторон зубьев инструмента и детали.

Для твердой обработки зубчатых колес применяют различные способы. Часто фрезерованные обкатом и закаленные зубчатые колеса снабжают посредством шлифовальной обработки точным контуром профиля (эвольвентой). Иногда после шлифовальной обработки осуществляют зубохонингование, чтобы среди прочего уменьшить оставшиеся после шлифования погрешности зубчатого венца. Преимущество хонингования в том, что процесс занимает относительно мало времени и поэтому особенно подходит для крупносерийного производства.

При зубохонинговании обрабатываемое зубчатое колесо вращается вокруг своей оси. При этом он входит в зацепление с хоном, который в случае обработки наружного зубчатого венца имеет форму кольца с внутренним зубчатым венцом; хон также вращается вокруг своей оси. Геометрическая форма внутреннего венца хона зависит от нужной геометрии зубчатого венца детали. Для обеспечения съема материала с обрабатываемого зубчатого колеса хон также состоит из абразивных частиц. Обработка происходит таким образом, что, например, деталь приводят во вращение, а инструмент сопровождает ее с определенным моментом ведения. За счет изменения направления вращения обрабатываются обе боковые стороны зубьев (тянущая и толкающая).

Цель хонингования заключается в уменьшении среди прочего оставшихся после шлифования погрешностей зубчатого венца. К ним относятся погрешности точного вращения и профиля (эвольвента вместе с нужными корректировками), а также линии зуба. Кроме того, особое значение для бесшумного вращения зубчатого колеса имеют погрешность окружного шага и накопленная погрешность шага.

Высокие требования к качеству обрабатываемых зубчатых колес привели к тому, что требуются производительные способы твердой обработки. В отношении зубохонингования рассматривались решения, у которых обе оси вращения инструмента и детали не работают больше независимо друг от друга и соединены только моментом ведения не приводимой во вращение части, а у которых обе оси вращения соединены определенной связью. Ее осуществляют электронным путем предпочтительно с использованием техники ЧПУ ("электронный вал").

Целью этого мероприятия было не только "разыскать" погрешности зубчатого венца посредством хонингования, т. е. в рамках обката уменьшить с помощью имеющего мало погрешностей хона, но и определенным образом устранить посредством принудительной связи осей вращения.

Обширные опыты показали, что с помощью известных способов хонингования действительно можно значительно уменьшить определенные погрешности зубчатого венца, а именно радиальное биение, погрешность профиля и погрешность окружного шага.

Однако оказалось также, что, в частности, накопленная погрешность шага зубчатого венца все еще слишком велика после процесса хонингования даже при использовании "электронного вала" и лежит, как правило, вне допустимых допусков.

Очевидно, что имеющиеся в распоряжении системы управления ("электронные валы") из-за очень высокой скорости вращения детали и зубчатого хона не в состоянии обнаружить погрешности вращения, т.е. отклонения от идеального вращения, составляющие микроны, настолько своевременно и вызвать необходимое ответное движение, чтобы произошла соответствующая корректировка в процессе абразивной обработки.

В основу настоящего изобретения положена поэтому задача создания нового способа точной обработки зубчатых венцов, способного решающим образом уменьшить также критическую накопленную погрешность шага и обеспечить таким образом получение высококачественного зубчатого венца. Цель согласно изобретению должна быть достигнута, однако, при том побочном условии, чтобы твердая обработка происходила в кратчайшее время, из-за чего исходят из процесса хонингования.

Решение задачи посредством изобретения отличается тем, что обработка включает в себя следующие этапы:

а) вращение зубчатого колеса (1) по меньшей мере на один полный оборот вокруг его оси вращения, причем оно находится в контакте с абразивным инструментом (3), который вращается вместе с ним без нагрузки, однако в контакте с боковыми сторонами его зубьев, и посредством полного оборота зубчатого колеса (1) измеряют и накапливают возникающие вследствие имеющихся погрешностей зубчатого венца отклонения от идеального вращения между зубчатым колесом (1) и абразивным инструментом (3);

б) обработку зубчатого колеса (1) абразивным инструментом (3), причем вращательное движение оси вращения (2) зубчатого колеса (1) и вращательное движение оси вращения (4) абразивного инструмента (3) электронно связаны между собой, и электронная система управления при связи обеих осей вращения (2, 4) учитывает измеренные и накопленные на этапе а) отклонения вращения таким образом, что суммирует их с противоположным знаком в соответствии с задаванием заданного значения углового положения регулируемой оси вращения.

Установленные на этапе а) отклонения детали от идеального вращения - это можно было бы обозначить как "обучение" для имеющихся погрешностей - используют, следовательно, на этапе б) таким образом, что измеренные погрешности "подставляются" с другим знаком и особенно высокий объем материала происходит именно в тех местах, в которых должна быть снята большая часть материала. Средством техники управления для выбора здесь является так называемый "электронный дисковый кулачок", который в качестве электронной системы связи осей уже используется в полиграфическом и текстильном машиностроении.

Благодаря отличительным признакам согласно изобретению достигается то, что даже с помощью имеющихся в распоряжении систем управления могут быть решающим образом уменьшены погрешности зубчатого венца, прежде всего накопленная погрешность шага, поскольку система управления теперь своевременно "знает", когда возникнет обусловленное погрешностью отклонение, которое должно быть "встречно отрегулировано". Результатом после процесса хонингования является безупречное зубчатое колесо, все критерии погрешностей которого лежат в пределах допустимых допусков.

После снятия критических в большинстве случаев мест погрешностей, если рассматривать по окружности зубчатого колеса, может быть целесообразным продолжить процесс хонингования с некорректированными угловыми положениями (т. е. с точной немодифицированной вращательной связью, иначе возникла бы опасность, что корректировки сделали бы "дырки" в тех местах, которые предварительно предпочтительным образом должны были быть сняты. Согласно другому отличительному признаку изобретения, вслед за обработкой по п. 1 формулы производит повторное измерение детали.

Если окажется, что большинство погрешностей устранено, процесс хонингования продолжается с некорректированными угловыми положениями; в остальном можно продолжать обработку с корректировочными значениями, причем, однако, в основу предпочтительно кладут заново полученные значения.

Последовательность обработка - измерение - обработка может продолжаться с корректированными угловыми положениями предпочтительным образом до тех пор, пока измеренные отклонения вращения не будут ниже заданного значения; тогда можно продолжать обработку с некорректированными угловыми положениями (идеальная вращательная связь).

Не обязательно учитывать установленные отклонения (этап а) по п. 1 по всей окружности зубчатого венца, если, например, особенно высокий объем материала требуется только в одном или нескольких местах по окружности, что типично при накопленных погрешностях шага зубчатых венцов. В качестве усовершенствования изобретения предусмотрено поэтому ограничить корректировку угловых положений регулируемой оси вращения теми угловыми диапазонами, при которых измеренное отклонение от идеального вращения превышает установленное значение.

Может быть также целесообразным при определении погрешностей на этапе а) вращать вместо зубчатого колеса (1) абразивный инструмент (3) и вращать вместе с ним зубчатое колесо (1) без нагрузки, однако в контакте с боковыми сторонами зубьев абразивного инструмента (3). Также это является усовершенствованием объекта изобретения.

Для повышения точности способа может быть целесообразным устранить все еще имеющиеся, хотя и небольшие, погрешности инструмента. Это осуществляют, согласно изобретению, посредством того, что погрешности инструмента измеряют, например, на отдельной измерительной машине. При расчете корректированных угловых положений, однако и в этом случае, когда вращательная связь осуществляется без корректировок, "подставляют" выделенные погрешности инструмента, за счет чего устраняется их влияние.

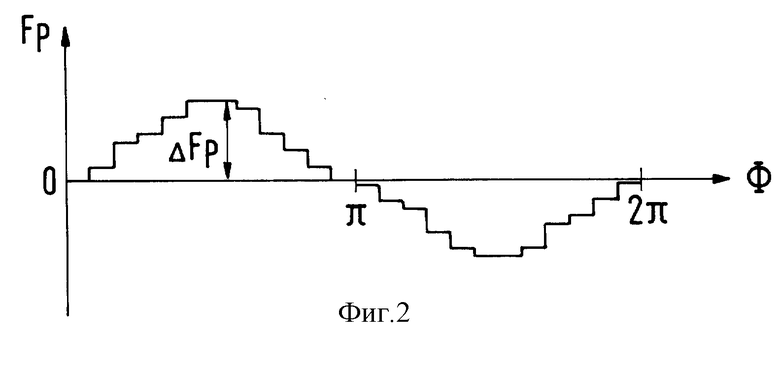

Пример исполнения, с помощью которого поясняется способ согласно изобретению, изображен на чертеже, на котором показано:

- фиг. 1: деталь и инструмент в контакте в процессе обработки;

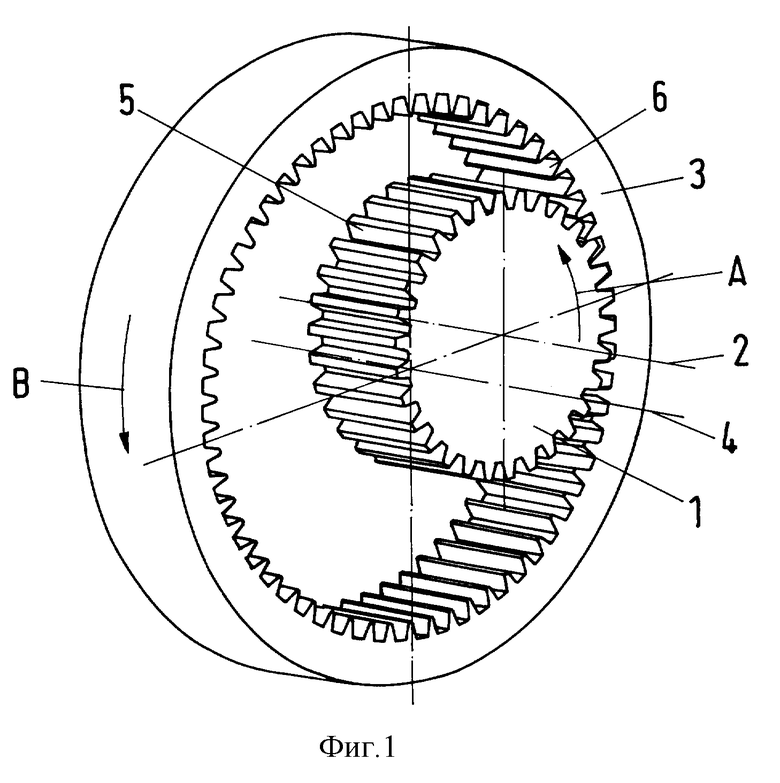

- фиг. 2: характеристика накопленной погрешности шага Fp в зависимости от угла вращения зубчатого колеса.

На фиг. 1 обрабатываемое зубчатое колесо 1 имеет ось вращения 2, вокруг которой оно вращается в процессе хонингования (направление вращения А). Колесо 1 находится в зацеплении с абразивным инструментом 3, который может вращаться вокруг своей оси 4 (направление вращения В). Изображен простейший случай обработки цилиндрического зубчатого колеса с параллельными оси вращения 2 зубьями (прямые зубья). Способ согласно изобретению относится, однако, в равной мере и к обработке косых и внутренних зубьев. Тогда, правда, инструмент имеет форму цилиндрического колеса с наружным зубчатым венцом (на фиг. 1 тогда инструмент был бы обозначен поз. 1, а деталь поз. 3). Оси 2, 4, изображенные на фиг. 1 для простоты параллельными, проходят обычно под острым углом друг к другу, так называемым углом системы координат, чтобы получить нужное снятие стружки.

Абразивный инструмент (зубчатый хон 3) имеет ответный контур детали 1; при обкате инструмента 3 и детали 1 инструмент 3 образует на детали 1 точно желаемую форму профиля. Съем материала происходит за счет того, что поверхность контакта между деталью и инструментом снабжена на инструменте абразивным материалом. Использоваться может инструмент, который полностью состоит из имеющего возможность правки абразива и в котором, например, посредством покрытого алмазом колеса-шаблона выполнен нужный профиль. Инструмент может также состоять из металлической основы, уже точно изготовленной до эквидистантного меньшей формы и снабженной однослойным покрытием из сверхтвердого материала (например, кубического нитрида бора), с помощью которого образуется тогда точная требуемая форма инструмент.

Вращательные движения осей 2, 4 (направления вращения A, B) электронно связаны между собой ("электронный вал"), т.е. к каждому угловому положению оси детали относится соответствующее угловое положение оси инструмента, которая приводится в точное соответствие и позиционируется с помощью техники регулирования.

Согласно изобретению, перед собственно обработкой зубчатое колесо 1 поворачивают на один полный оборот, что происходит автоматически посредством системы управления станка (не показана). Инструмент 3 находится по фиг. 1 в контакте с деталью 1; он вращается при этом вместе с ним без нагрузки, однако небольшой тормозной момент гарантирует наличие контакта между боковыми сторонами зубьев 5 детали и зубьев 6 инструмента (конечно, в конкретном случае может быть проще, чтобы инструмент 3 приводился во вращение, а деталь 1 вращалась вместе с ним; само собой, также этот случай является составной частью настоящего изобретения).

Во время оборота колеса 1 на вращающемся вместе с ним инструменте 3 измеряют движение и, в частности, определяют и накапливают отклонения от идеального вращения, возникающие вследствие имеющихся погрешностей зубчатого венца детали 1. Это схематично изображено на фиг. 2: измеренная накопленная погрешность Fp шага определена по полному обороту (2π),. Теперь в основу вращательной связи может быть положено для каждого углового положения корректировочное значение (ΔFp), за счет чего повышенный съем материала происходит именно в тех местах, которые и должны быть сняты больше всего.

Затем начинается процесс хонингования. Вращения детали 1 и инструмента 3 электронно связаны между собой ("электронный вал"). Однако измеренные отклонения вращения (ΔFp) "подставляются" электронной системой управления при связи обеих осей вращения, т. е. систему управления станка для каждого конкретного углового положения задает в качестве заданного значения значение, скорректированное на величину предварительно измеренной и накопленной погрешности, и объявляет его желаемым целевым значением.

Изобретение относится к способу точной обработки зубчатых венцов на станке, причем обрабатываемое зубчатое колесо, находящееся в контакте с вращающимся вокруг своей оси абразивным инструментом, вращают вокруг своей оси, за счет чего происходит снятие стружки на обрабатываемых боковых сторонах зубьев зубчатого колеса, а вращательное движение оси зубчатого колеса и вращательное движение оси абразивного инструмента электронно связаны между собой. Задачей изобретения является создание нового способа точной обработки зубчатых венцов, за счет которого возможно уменьшить критическую накопленную погрешность шага и обеспечить получение высококачественного зубчатого венца. Согласно изобретению перед собственно обработкой в станке происходит сначала измерение имеющихся погрешностей зубчатого венца колеса, для чего одну ось вращают, а другую тянут за ней без нагрузки. Выявленные таким образом погрешности учитывают в последующем процессе изготовления, для чего при электронной вращательной связи осей детали и инструмента "подставляют" значения погрешностей. За счет этого устраняются, в частности, накопленные погрешности шага зубчатого венца. 2 с. и 5 з.п. ф-лы, 2 ил.

а) вращение зубчатого колеса по меньшей мере на один полный оборот вокруг его оси вращения, причем оно находится в контакте с абразивным инструментом, который вращается без нагрузки, но в контакте с боковыми сторонами зубьев зубчатого колеса, причем за полный оборот зубчатого колеса измеряют и накапливают возникающие вследствие имеющихся погрешностей зубчатого венца отклонения от идеального вращения между зубчатым колесом и абразивным инструментом, и

б) обработку зубчатого колеса абразивным инструментом, причем вращательное движение оси вращения зубчатого колеса и вращательное движение оси вращения абразивного инструмента электронно связаны между собой и электронная система управления при связи обеих осей вращения учитывает измеренные и накопленные на этапе а) отклонения вращения так, что суммирует их каждый раз с обратным знаком в соответствии с заданным значением углового положения регулируемой оси вращения.

а) вращение абразивного инструмента, пока зубчатое колесо не совершит по меньшей мере один полный оборот, причем абразивный инструмент находится в контакте с зубчатым колесом, которое вращается без нагрузки, но в контакте с боковыми сторонами зубьев абразивного инструмента, причем за полный оборот зубчатого колеса измеряют и накапливают возникающие вследствие имеющихся погрешностей зубчатого венца отклонения от идеального вращения между зубчатым колесом и абразивным инструментом, и

б) обработку зубчатого колеса абразивным инструментом, причем вращательное движение оси вращения зубчатого колеса и вращательное движение оси вращения абразивного инструмента электронно связаны между собой и электронная система управления при связи обеих осей вращения учитывает измеренные и накопленные на этапе а) отклонения вращения так, что суммирует их каждый раз с обратным знаком в соответствии с заданным значением углового положения регулируемой оси вращения.

| Способ непрерывного шлифования зубьев цилиндрических зубчатых колес методом обкатки | 1954 |

|

SU104842A1 |

| US 493095 A, 05.06.90 | |||

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2556633C2 |

Авторы

Даты

1999-03-27—Публикация

1994-05-25—Подача