Изобретение относится к горной промышленности и строительству, в частности к устройствам для бестраншейной прокладки трубопроводов под препятствиями, и может быть использовано при строительстве подземных коммуникаций под железными и автомобильными дорогами, аэродромами, зданиями, реками и т. п. объектами, под которыми не возможно проведение работ открытым способом.

Известно устройство для бестраншейной прокладки труб, которое содержит направляющую раму, упорную стенку, установленные с возможностью перемещения и фиксации траверсу и нажимную подушку, которые выполнены в виде кареток, и гидродомкрат, корпус которого шарнирно соединен с траверсой, а его шток шарнирно соединен с нажимной подушкой (см., например, авторское свидетельство СССР N 379754, кл. E 02 F 5/18, опубл. 1973).

С помощью известного устройства осуществляется циклическое вдавливание прокладываемого трубопровода в грунтовый массив путем шагового перемещения по направляющей рамен нажимной подушки, через которую осевое усилие передается от гидродомкрата на задний торец прокладываемого трубопровода. К недостаткам конструкции описанного выше устройства можно отнести схему компоновки оборудования, при которой передача осевого усилия осуществляется только на задний торец прокладываемого трубопровода. При такой схеме передачи осевого усилия возможно повреждение торца секции трубы, который используется для сварки со следующей секцией прокладываемого трубопровода. При этом следует отметить, что при такой компоновочной схеме увеличивается общая длина направляющей рамы устройства за счет того, что часть длины рамы не может участвовать в рабочем цикле (эта длина соответствует длине гидродомкрата с вдвинутым штоком). Указанное обстоятельство ограничивает возможности использования известного устройства в стесненных условиях, например в условиях городской застройки.

Наиболее близким по технической сущности и достигаемому техническому результату является устройство для бестраншейной прокладки трубопроводов, которое содержит станину с жестко соединенными между собой поперечными и продольными балками, установленные с возможностью перемещения по направляющим продольных балок и фиксации в промежуточных положениях основную и дополнительную каретку, расположенные симметрично относительно продольной оси симметрии станины силовые цилиндры, корпус каждого из которых шарнирно соединен с дополнительной кареткой и шток каждого из которых шарнирно соединен с основной кареткой, стопорные механизмы для фиксации соответственно основной и дополнительной кареток на станине и расположенный на дополнительной каретке механизм для захвата секции прокладываемого трубопровода (см., например, патент РФ N 2044840, кл. E 02 F 5/18, опубл. 1995).

Известное устройство частично устраняет недостатки описанного выше аналога, поскольку передача осевого усилия на прокладываемый трубопровод осуществляется через боковую поверхность его секции. При этом компоновочная схема известного устройства позволяет практически полностью использовать всю длину станины. К недостаткам известного устройства можно отнести невозможность извлечения из грунтового массива уложенного трубопровода. Необходимость решения такой задачи вызвана тем фактом, что из-за неоднородности грунтового массива возможно отклонение оси прокалываемого трубопровода от проектной оси. Существующие в настоящее время методы корректировки направления проходки при прокладке трубопровода методом продавливания практически не эффективны и для корректировки направления проходки приходится частично или полностью извлекать трубопровод из грунтового массива и осуществлять повторную прокладку трубопровода с учетом его отклонения от проектной оси. Данный способ во многих случаях оказывается более эффективным, поскольку позволяет повторно использовать для проходки секции неправильно уложенного трубопровода. При этом следует отметить, что в условиях городского строительства (при наличии большого количества уже проложенных действующих коммуникаций) бывает просто невозможно осуществить прокладку нового трубопровода без предварительного извлечения секций неправильно уложенного трубопровода. Дополнительно, необходимость извлечения трубопровода может возникнуть при проведении ремонтных работ с ранее проложенными трубопроводами.

Заявленное изобретение направлено на решение задачи по созданию такого устройства для бестраншейной прокладки трубопроводов, которое дополнительно обеспечивало бы возможность извлечения уложенного трубопровода для корректировки направления его прокладки или для ремонта и/или замены уложенного трубопровода. Технический эффект, который может быть получен при реализации заявленного изобретения, заключается в расширении функциональных возможностей устройства для бестраншейной прокладки трубопроводов при одновременном упрощении его конструкции.

Поставленная задача решена за счет того, что устройство для бестраншейной прокладки трубопроводов, которое содержит станину с жестко соединенными между собой поперечными и продольными балками, установленные с возможностью перемещения по направляющим продольных балок и фиксации в промежуточных положениях основную и дополнительную каретки, расположенные симметрично относительно продольной оси симметрии станины силовые цилиндры, корпус каждого из которых шарнирно соединен с дополнительной кареткой и шток каждого из которых шарнирно соединен с основной кареткой, стопорные механизмы для фиксации соответственно основной и дополнительной кареток на станине и расположенный на дополнительной каретке механизм для захвата секции прокладываемого трубопровода, выполнено с расположенным на основной каретке механизмом для захвата секции прокладываемого трубопровода, а расположенный на основной каретке механизм для захвата секции прокладываемого трубопровода установлен с возможностью взаимодействия с секцией прокладываемого трубопровода при погружении последней в грунтовый массив, при этом расположенный на дополнительной каретке механизм для захвата секции прокладываемого трубопровода установлен с возможностью взаимодействия с секцией прокладываемого трубопровода при извлечении последней из грунтового массива, причем поперечные балки станины и основная и дополнительная каретки выполнены с расположенными по продольной оси симметрии станины выемками для размещения секций прокладываемого трубопровода.

Кроме того, поставленная задача решена за счет того, что стопорный механизм выполнен в виде соединенных соответственно с основной и дополнительной кареткой пальцев и расположенных по длине каждой продольной балки с шагом, равным величине выдвижения штоков силовых цилиндров, отверстий для размещения соответствующих пальцев. При таком варианте конструктивного выполнения устройства существенно упрощается его конструкция и повышается надежность работы.

Кроме того, поставленная задача решена за счет того, что механизм для захвата секции прокладываемого трубопровода выполнен в виде двух шарнирно закрепленных на корпусе соответствующей каретки пластин с выемками на их обращенных друг к другу торцах, при этом пластины установлены с возможностью поворота и фиксации в рабочем и нерабочем положениях, причем контур выемок на пластинах в их рабочем положении имеет форму окружности, диаметр которой равен диаметру секции прокладываемого трубопровода. При таком варианте конструктивного выполнения механизма для захвата секции прокладываемого трубопровода повышается надежность фиксации прокладываемого трубопровода с соответствующей кареткой при одновременном упрощении конструкции и сокращении времени на выполнение данной операции.

Кроме того, поставленная задача решена за счет того, что механизм для захвата секции прокладываемого трубопровода имеет стопорный узел, который выполнен в виде упорных выступов для фиксации каждой пластины соответственно в рабочем и нерабочем положениях и двух пружин, при этом каждая пружина одним своим концом посредством крепежного элемента закреплена на корпусе каретки, а другим своим концом жестко соединена с соответствующей пластиной, причем каждый крепежный элемент расположен на оси, которая расположена параллельно продольной оси станины и проходит через соединяющий соответствующую пластину с корпусом шарнир, и смещен относительно соответствующего шарнира по указанной оси. Такой вариант конструктивного выполнения устройства позволяет повысить надежность соединения секции прокладываемого трубопровода с соответствующей кареткой и исключить возможность самопроизвольного срабатывания механизма для захвата секции прокладываемого трубопровода при производстве работ.

Кроме того, поставленная задача решена за счет того, что каждая выемка на поперечных балках станины и основной и дополнительной каретках имеют U-образную форму, что позволяет сократить габариты установки и снизить величину опрокидывающего момента, действующего на установку, за счет снижения высоты расположения ее центра тяжести.

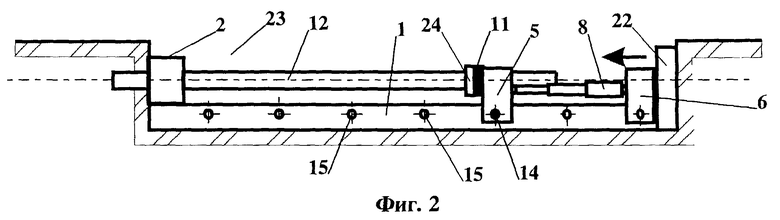

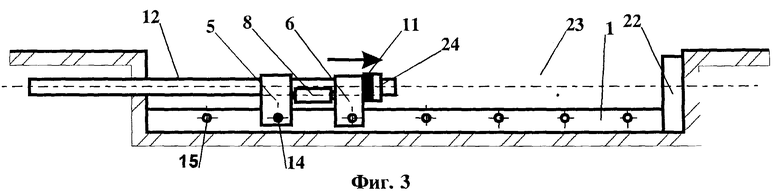

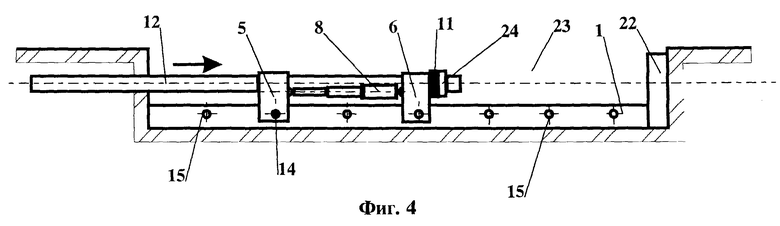

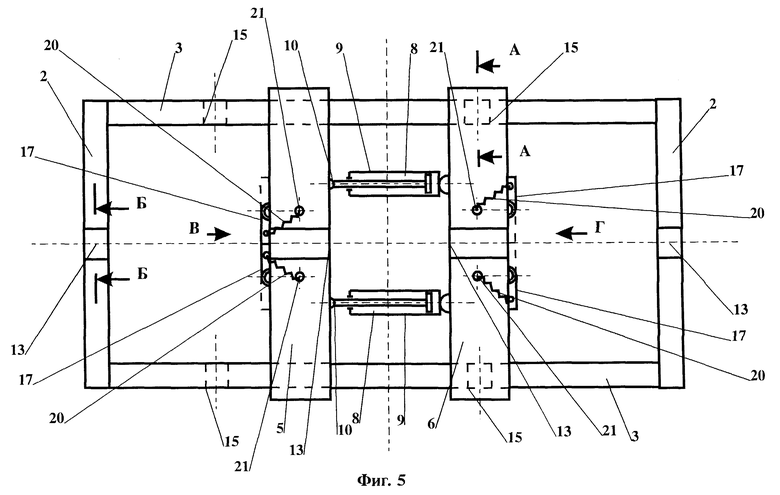

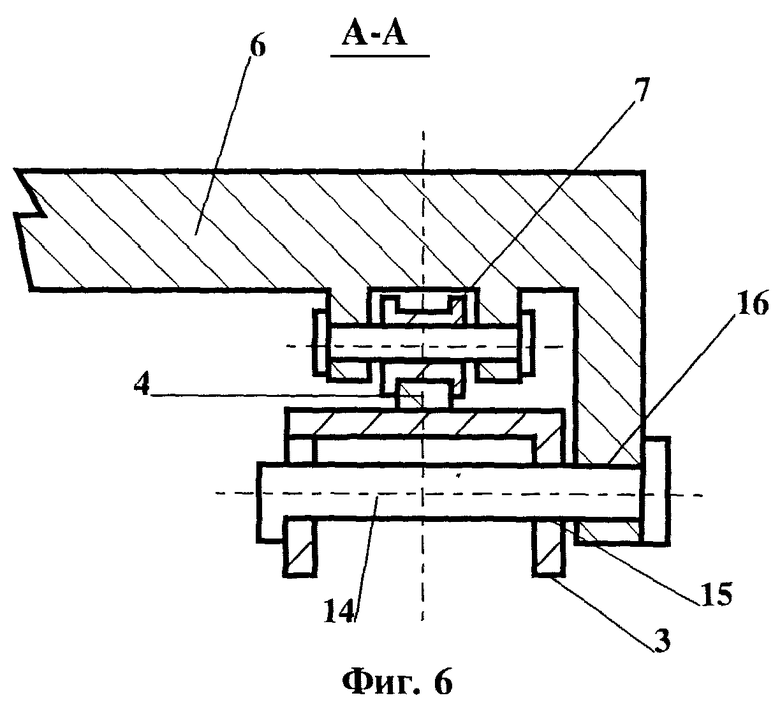

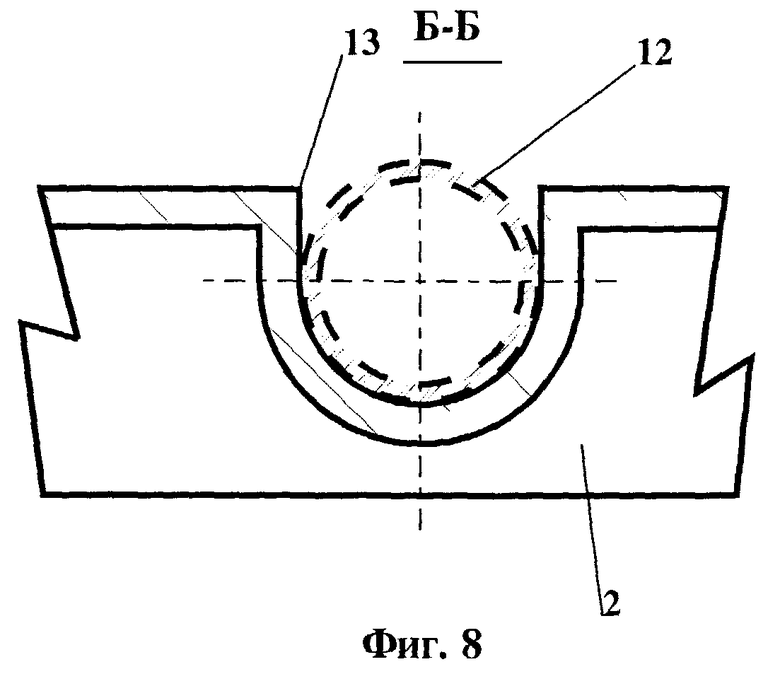

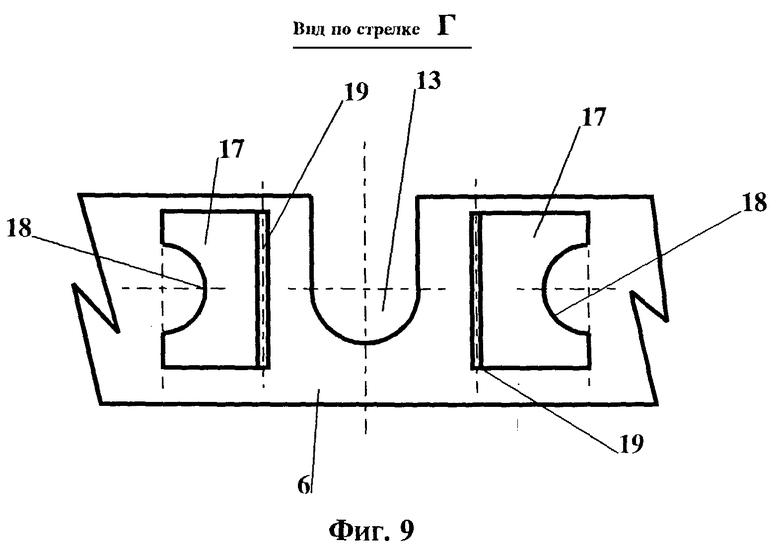

Сущность изобретения поясняется чертежами, где на фиг. 1 изображено устройство для бестраншейной прокладки трубопроводов в исходном положении одного из циклов погружения секции трубопровода в грунтовый массив, на фиг. 2 - то же в конечном положении одного из циклов погружения секции трубопровода в грунтовый массив, на фиг. 3 - устройство для бестраншейной прокладки трубопроводов в исходном положении одного из циклов извлечения секции трубопровода из грунтового массива, на фиг. 4 - то же в конечном положении одного из циклов извлечения секции трубопровода из грунтового массива, на фиг. 5 - устройство для бестраншейной прокладки трубопроводов, вид в плане, на фиг. 6 - разрез по А - А на фиг. 5, на фиг. 7 - вид по стрелке B на фиг. 5, на фиг. 8 - разрез по Б - Б на фиг. 5 и на фиг. 9 - вид по стрелке Г на фиг. 5.

Устройство для бестраншейной прокладки трубопроводов включает станину 1, которая образована жестко соединенными между собой, например с помощью сварки, поперечными балками 2 и продольными балками 3. Поперечные балки 2 и продольные балки 3 могут быть выполнены из отдельных соединенных между собой разъемным соединением, например болтовым, секций (на чертежах не изображено). Соединение соответствующих продольных балок 3 и поперечных балок 2 между собой также может быть выполнено разъемным. На продольных балках 3 параллельно продольной оси симметрии станины 1 закреплены направляющие 4. Направляющие 4 могут быть выполнены, например, в виде уголков, швеллеров или других профилей и их длина соответствует длине продольных балок 3. Каждая направляющая 4 может быть соединена с соответствующей продольной балкой 3 или неразъемным соединением, например с помощью сварки, или разъемным соединением, например болтовыми соединением. На направляющих 4 установлены с возможностью перемещения основная каретка 5 и дополнительная каретка 6. Для перемещения основной каретки 5 и дополнительной каретки 6 на них могут быть размещены опорные элементы 7, которые установлены с возможностью взаимодействия с соответствующими направляющими 4. Опорные элементы 7 могут быть выполнены, например в виде катков (фиг. 6), которые установлены с возможностью вращения вокруг своей оси, или ползунов (на чертежах не изображены). Функции опорных элементов 7 могут выполнять охватывающие направляющие 4 вырезы (на чертежах не изображены) на основной каретке 5 и дополнительной каретке 6, которые обеспечивают возможность перемещения основной каретки 5 и дополнительной каретки 6 только в направлении по продольной оси симметрии станины 1 и препятствуют их перемещению по поперечной оси симметрии станины 1. Основная каретка 5 и дополнительная каретка 6 установлены с возможность фиксации в промежуточных положениях при их перемещении по направляющим 4 с помощью стопорных механизмов для фиксации соответственно основной каретки 5 и дополнительной каретки 6. Каждый стопорный механизм для фиксации в промежуточных положениях соответственно основной каретки 5 и дополнительной каретки 6 может быть выполнен, например, в виде клещевых захватов (на чертежах не изображены), которые закреплены соответственно на основной каретке 5 и дополнительной каретке 6 и рабочие поверхности которых установлены с возможностью взаимодействия с направляющими 4 и/или продольными балками 3 станины 1. Стопорный механизм может иметь любую известную конструкцию, которая обеспечивает по мере необходимости (по управляющему сигналу) разъемное жесткое соединение основной каретки 5 или дополнительной каретки 6 со станиной 1 в необходимом положении. Устройство для бестраншейной прокладки трубопроводов содержит силовые цилиндры 8, которые расположены симметрично относительно продольной оси симметрии станины 1. Количество силовых цилиндров 8 определяется исходя из величины суммарного осевого усилия, необходимого для вдавливания в грунтовый массив или извлечения из грунтового массива прокладываемого трубопровода определенной длины и диаметра, и усилия, развиваемого одним силовым цилиндром 8. В качестве силовых цилиндров 8 могут быть использованы, например, гидропродукты. При этом в зависимости от физико-механических свойств грунта, диаметра прокладываемого трубопровода и длины перехода в качестве силовых цилиндров могут быть использованы телескопические гидродомкраты (фиг. 1 - 4) или гидродомкраты двухстороннего действия с одним штоком (фиг. 5). Корпус 9 каждого силового цилиндра 8 шарнирно соединен с дополнительной кареткой 6. Шток 10 каждого силового цилиндра 8 шарнирно соединен с основной кареткой 5. На основной каретке 5 и на дополнительной каретке 6 установлены механизмы 11 для захвата секции 12 прокладываемого трубопровода. Механизм 11 для захвата секции 12 прокладываемого трубопровода может иметь любую известную конструкцию, которая обеспечивает в случае необходимости разъемное жесткое соединение соответственно основной каретки 5 или дополнительной каретки 6 с секцией 12 прокладываемого трубопровода. Механизм 11 для захвата секции 12 прокладываемого трубопровода может бить выполнен, например, в виде управляемого клинового захвата (на чертежах не изображен), который обеспечивает совместное перемещение соответствующей каретки 5 или 6 и секции 12 прокладываемого трубопровода в одну сторону и не препятствует их относительному перемещению в противоположную сторону. Расположенный на основной каретке 5 механизм 11 для захвата секции 12 прокладываемого трубопровода установлен с возможностью взаимодействия с секцией 12 прокладываемого трубопровода при погружении последней в грунтовой массив, то есть в том случае, когда ведутся работы по погружению секции 12 в грунтовый массив используется только механизм 11 для захвата секции 12 прокладываемого трубопровода, который расположен на основной каретке 5. Расположенный на дополнительной каретке 6 механизм 11 для захвата секции 12 прокладываемого трубопровода установлен с возможностью взаимодействия с секцией 12 прокладываемого трубопровода при извлечении последней из грунтового массива, то есть в том случае, когда необходимо осуществить извлечение секции 12 прокладываемого трубопровода из грунтового массива используется расположенный на дополнительной каретке 6 механизм 11 для захвата секции 12 прокладываемого трубопровода. Поперечные балки 2 станины 1, основная каретка 5 и дополнительная каретка 6 выполнены с расположенными по продольной оси симметрии станины 1 выемками 13 для размещения секции 12 прокладываемого трубопровода. При этом выемки 13 могут иметь любую форму контура, обеспечивающую беспрепятственный проход секции 12 прокладываемого трубопровода.

Наиболее предпочтительным является такой вариант конструктивного выполнения устройства для бестраншейной прокладки трубопроводов, при котором каждый стопорный механизм для фиксации соответственно основной каретки 5 и дополнительной каретки 6 в определенном положении на станине 1 выполнены в виде пальцев 14 (фиг. 6), выполненных в соответствующей продольной балке 3 отверстий 15 для размещения соответствующих пальцев 14 и выполненных соответственно в основной каретке 5 и дополнительной каретке 6 отверстий 16 для размещения соответствующих пальцев 14. Каждый палец 14 может иметь стопорный элемент (на чертежах не изображен) для предотвращения его выпадения из отверстий 15 и 16 в процессе работы, который может быть выполнен, например в виде шпильки или выступа (фиг. 6), обеспечивающего байонетное соединение пальца 14 и продольной балки 3. Отверстия 15 в продольных балках 3 расположены соосно и в каждой продольной балке 3 на расстоянии друг от друга с шагом, равным величине выдвижения штоков 10 силовых цилиндров 8.

Каждый механизм 11 для захвата секции 12 прокладываемого трубопровода может быть выполнен в виде двух шарнирно закрепленных на корпусе соответственно основной каретки 5 и дополнительной каретки 6 пластин 17 (фиг. 7 и 9) с выемками 18 на их обращенных друг к другу торцах. Каждая пластина 17 установлена с возможностью поворота вокруг оси 19 шарнира, соединяющего ее соответственно с корпусом основной каретки 5 или дополнительной каретки 6, и фиксации ее в рабочем и нерабочем положениях. Фиксация пластин 17 в их рабочем и нерабочем положениях может быть осуществлена с помощью стопорных узлов, например в виде болтов или петель (на чертежах не изображены), которые в рабочем положении соединяют пластины 17 между собой, а в нерабочем положении соединяют каждую пластину с корпусом соответственно основной каретки 5 или дополнительной каретки 6. Контур выемок 18 и пластин 17 в их рабочем положении имеет форму окружности, диаметр которой равен диаметру секции 12 прокладываемого трубопровода.

Наиболее целесообразно механизм 11 для захвата секции 12 прокладываемого трубопровода выполнить со стопорным узлом в виде упорных выступов (на чертежах не изображены) для фиксации каждой пластины 17 соответственно в рабочем и нерабочем положениях и двух пружин 20 (фиг. 5). Следует отметить, что функции упорных выступов, ограничивающих поворот пластины 17 может выполнять непосредственно сам корпус соответственно основной каретки 5 или дополнительной каретки 6, к которому они прикреплены, или приливы на корпусе. Каждая пружина 20 одним своим концом посредством крепежного элемента 21 закреплена на корпусе каретки, а другим своим концом жестко соединена с соответствующей пластиной 17. Каждый крепежный элемент 21 расположен на оси, которая расположена параллельно продольной оси станины 1 и проходит через соединяющий соответствующую пластину 17 с корпусом соответственно основной каретки 5 или дополнительной каретки 6 шарнир (через его ось 19), и смещен относительно соответствующего шарнира по указанной оси.

Наиболее целесообразным является такой вариант конструктивного выполнения устройства для бестраншейной прокладки трубопроводов, при котором каждая выемка 13 на поперечных балках 2 станины 1, на основной каретке 5 и на дополнительной каретке 6 имеет U-образную форму контура.

Станина 1 может быть выполнена с упорной стенкой 22 для восприятия сопротивления продавливаемого трубопровода его внедрению в грунт. Упорная стенка 22 может быть шарнирно соединена со станиной 1. Кроме того на станине 1 может быть размещена поддерживающая секцию 12 прокладываемого трубопровода опора (на чертежах не изображена), которая может быть установлена с возможностью перемещения по направляющим 4 продольных балок 3 станины и выполняет функции поддерживающего люнета. При этом целесообразно указанную опору выполнить с выемкой для размещения секции 12 прокладываемого трубопровода, которая идентична выемкам 13 на продольных балках 2 станины и на каретах 5 и 6.

Устройство для бестраншейной прокладки трубопроводов работает следующим образом.

В предварительно обустроенном рабочем котловане 23 монтируют устройство для бестраншейной прокладки трубопроводов, ориентируя его по проектной оси прокладываемого трубопровода. Для проведения работ по прокладке трубопровода основную каретку 5 и дополнительную каретку 6 перемещают по направляющим 4 продольных балок 3 станины 1 в крайнее положение (фиг. 1). При этом пластины 17 всех механизмов 11 для захвата секции 12 прокладываемого трубопровода устанавливают в нерабочее положение, в котором они удерживаются с помощью пружин 20 стопорного узла, и они не препятствуют размещению секции 12 прокладываемого трубопровода в выемках 13 на поперечных балках 2 и каретках 5 и 6. После укладки секции 12 прокладываемого трубопровода в выемки 13 на поперечных балках 2 станины 1, основной каретки 5 и дополнительной каретки 6 расположенные на основной каретке 5 пластины 17 соответствующего механизма 11 для захвата секции прокладываемого трубопровода поворачивают вокруг оси 19 шарнира в рабочее положение, где они фиксируются в указанном положении с помощью пружин 20 стопорного узла. Дополнительную каретку 6 фиксируют с помощью соответствующего стопорного механизма на станине 1. Для этого пальцы 14 вставляют в отверстия 16 корпуса дополнительной каретки 6 и соответствующие отверстия 15 в продольной балке 3 станины 1 и фиксируют их от выпадения. На наружной боковой поверхности секции 12 прокладываемого трубопровода монтируют упорные элементы 24, которые могут быть выполнены, например, в виде кольца. Упорные элементы 24 жестко соединяют с секцией 12 прокладываемого трубопровода с помощью разъемного или неразъемного соединения. Например, упорный элемент 24 может быть выполнен в виде двух полуколец, которые закреплены на секции 12 с помощью болтов или сварки. Затем в поршневые полости силовых цилиндров 8 подают рабочий агент под давлением, под действием которого штоки 10 силовых цилиндров 8 воздействуют на основную каретку 5, а корпуса 9 силовых цилиндров 8 - на дополнительную каретку 6. Поскольку дополнительная каретка 6 жестко соединена со станиной 1, то основная каретка 5 начинает перемещаться по направляющим 4 на опорных элементах 7 в направлении проходки. При указанном перемещении осевое усилие передается через пластины 17 механизма 11 для захвата секции 12 прокладываемого трубопровода и через упорные элементы 24 на секцию 12 прокладываемого трубопровода и под действием этого усилия секция 12 вдавливается в грунтовый массив. После полного выдвижения штоков 10 силовых цилиндров 8 основную каретку 5 фиксируют на станине 1, а дополнительную каретку 6 освобождают от соединения со станиной 1. Для этого пальцы 14 извлекают из отверстий 16 на корпусе дополнительной каретки 6 и вставляют их в отверстия 16 на корпусе основной каретки 5 (фиг. 2). Затем рабочий агент под давлением подают в штоковые полости силовых цилиндров 8. Под действием осевого усилия, развиваемого силовыми цилиндрами 8, происходит подтягивание дополнительной каретки 6 к основной каретке 5. После полного втягивания штоков 10 силовых цилиндров 8 дополнительную каретку 6 фиксируют с помощью пальцев 14 стопорного механизма на станине 1, а основную каретку 5 освобождают от соединения со станиной 1. Затем в поршневые полости силовых цилиндров 8 подают под давлением рабочий агент и цикл погружения секции 12 в грунтовый массив повторяется. После полного погружения секции 12 прокладываемого трубопровода в грунтовый массив каретки 5 и 6 перемещают по направляющим 4 продольных балок 3 станины 1 в исходное положение, укладывают в выемки 13 очередную секцию 12 прокладываемого трубопровода, соединяют ее с ранее проложенной секцией 12 и повторяют описанные выше операции до прокладки трубопровода на заданную длину.

В случае отклонения оси проложенного трубопровода от проектной оси или при выполнении ремонтных операций по замене отдельных участков проложенного трубопровода возникает необходимость в извлечении секций 12 прокладываемого или уложенного трубопровода из грунтового массива. Для этого каретки 5 и 6 перемещают по направляющим 4 продольных балок 3 станины 1 в переднее положение (фиг. 3) и фиксируют основную карету 5 на станине 1. При этом в рабочее положение переводят пластины 17 механизма 11 для захвата секции 12 проложенного трубопровода, которые расположены на корпусе дополнительной каретки 6, и с помощью пружин 20 стопорного узла фиксируют их в этом положении. Следует отметить, что пластины 17 механизма 11 для захвата секции 12, которые расположены на корпусе основной каретки 5, переведены в нерабочее положение. Затем рабочий агент под давлением подают в поршневые полости силовых цилиндров 8 и осуществляется выдвижение из штоков 10. Под действием осевого усилия, создаваемого силовыми цилиндрами 8 происходит перемещение по направляющим 4 продольных балок 3 станины 1 дополнительной каретки 6, которая через расположенные на ней пластины 17 механизма для захвата секции 12 трубопровода и через упорные элементы 24 передает осевое усилие на секции 12 трубопровода. Под действием указанного усилия секция 12 трубопровода извлекается из грунтового массива на величину, равную длине выдвижения штоков 10 силовых цилиндров 8. После полного выдвижения штоков 10 силовых цилиндров (фиг. 4) дополнительную каретку 6 фиксируют на станине 1, а основную каретку 5 освобождают от соединения со станиной 1, и производят подтягивание основной каретки 5 к дополнительной каретке 6 путем подачи рабочего агента в штоковые полости силовых цилиндров 8. После полного втягивания штоков 10 силовых цилиндров 8 основную каретку фиксируют на станине 1, а дополнительную каретку 6 освобождают от соединения со станиной 1, и подают рабочий агент под давлением в поршневые полости силовых цилиндров 8. Описанный выше цикл повторяют до извлечения секции 12 проложенного трубопровода из грунтового массива на необходимую длину и производят либо корректировку направления проходки, либо демонтаж извлеченных секций 12 для дальнейшей их замены.

Следует отметить, что как при погружении секций 12 прокладываемого трубопровода в грунтовый массив, так и при их извлечении из грунтового массива (при выполнении рабочей операции) используется максимальное усилие, развиваемое силовыми цилиндрами, поскольку рабочими являются поршневые полости силовых цилиндров 8. При выполнении вспомогательных операций по шаговому перемещению кареток 5 и 6 по направляющим 4 станины 1, не требующих создания больших усилий, рабочими являются штоковые полости силовых цилиндров 8. Использование такой компоновочной схемы в конструкции заявленного устройства позволяет увеличить длину прокладываемого или извлекаемого трубопровода.

Устройство содержит станину с жестко соединенными между собой поперечными балками. Основная и дополнительная каретки установлены с возможностью фиксации в промежуточных положениях и перемещения по направляющим продольных балок. Силовые цилиндры расположены симметрично относительно продольной оси симметрии станины. Корпус каждого шарнирно соединен с дополнительной кареткой. Шток каждого цилиндра шарнирно соединен с основной кареткой. Устройство также содержит стопорные механизмы для фиксации кареток на станине и механизмы для захвата секции прокладываемого трубопровода, которые расположены соответственно на основной и дополнительной каретках. Поперечные балки станины и основная и дополнительная каретки выполнены с расположенными по продольной оси симметрии выемками для размещения секций прокладываемого трубопровода. Технический эффект заключается в расширении функциональных возможностей устройства при одновременном упрощении его конструкции. 4 з.п. ф-лы, 9 ил.

| RU, патент, 2044840, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 379754, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1999-03-27—Публикация

1996-11-10—Подача