Изобретение относится к способам организации рабочего процесса в ДТРД путем впрыска воды в первый контур.

Известен способ организации рабочего процесса в ДТРД (двухконтурном турбореактивном двигателе) путем впрыска воды в первый контур, осуществленный, например, в двигателе "Пегас" 1, с. 194, когда при высокой температуре окружающего воздуха в камеру сгорания (КС) и в охлаждающий воздух, подаваемый в сопловой аппарат турбины, впрыскивается опресненная или дистиллированная вода, что приводит к увеличению тяги двигателя.

Известно также, что в современных ДТРД только около 30% химической энергии топлива расходуется на создание тяги, почти половина уходит с теплом выхлопа и приблизительно по 10% энергии теряется при ее передаче от турбины к вентилятору и с кинетической энергией реактивной струи. Следовательно, возможности совершенствования рабочего процесса в двигателе не исчерпаны полностью. Одним из важнейших направлений является повышение температуры газа перед турбиной. Повышение температуры диктует целесообразность и повышения давления газа в КС.

Наиболее радикальным является организация стехиометрического сгорания топлива, т. е. при избытке воздуха равным 1, что практически, в 2oC3 раза снижает потребное количество воздуха, проходящего через первый контур. Известно, что избыточный воздух необходим, в основном, для охлаждения стенок КС и лопаточного аппарата турбины 1, с. 214-217.

Известен способ организации рабочего процесса в двуконтурном турбореактивном двигателе, являющийся ближайшим аналогом к предложенному, путем ввода воды в первый контур, охлаждения смеси воздухом второго контура до температуры конденсации паров воды, улавливания влаги, дальнейшей подачи ее снова в контур [2].

Недостатком известного способа является не возможность работы двигателя при отсутствии воды, что может иметь место при длительном полете на малой высоте, когда температура воздуха не позволяет получать в достаточном количестве собственный конденсат.

Задачей изобретения является устранение указанных выше недостатков.

Поставленная задача достигается за счет того, что в способе организации рабочего процесса в двухконтурном турбореактивном двигателе путем ввода воды в первый контур, охлаждения смеси воздухом второго контура до температуры конденсации паров воды, улавливания влаги, дальнейшей подачи ее снова в контур, газопаровую смесь первого контура направляют в теплообменник, размещаемый в гондоле двигателя, где в качестве охлаждающего агента наряду с воздухом второго контура используют набегающий воздушный поток и охладившийся до температуры насыщения газа первого контура, нагревая последний, сбрасывают его через сопло первого контура или кольцевое сопло гондолы. Поток воздуха первого контура, проходящий через компрессор низкого давления возможно смешивать с воздухом второго контура, частично засасываемым компрессором высокого давления и совместно направляют в камеру сгорания и на охлаждение лопаток турбины.

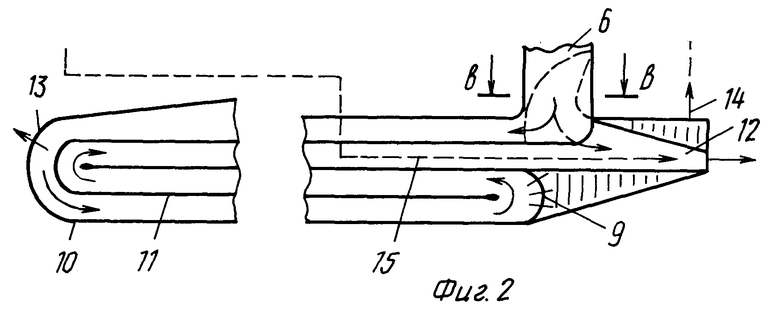

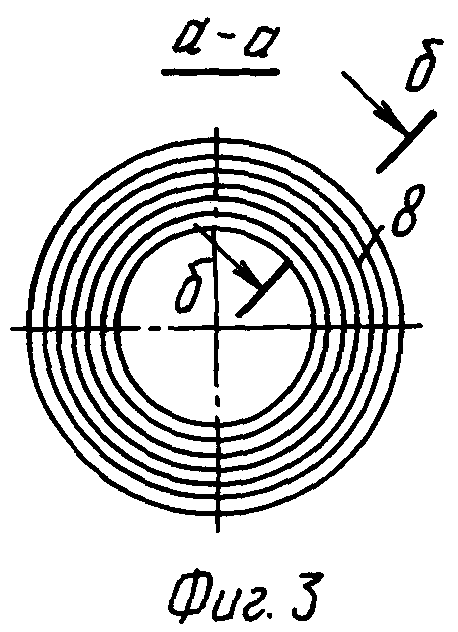

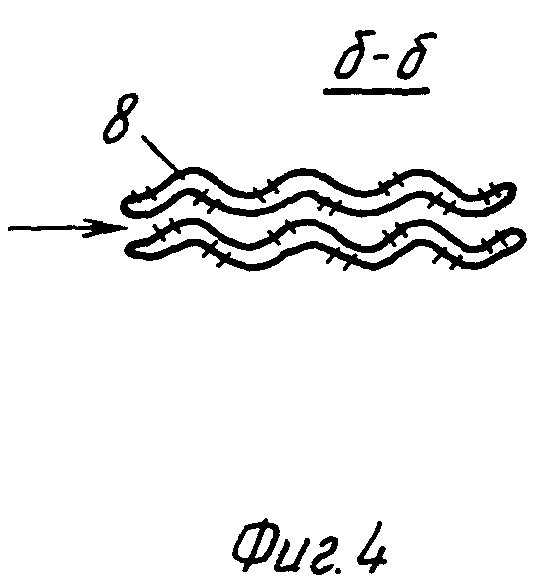

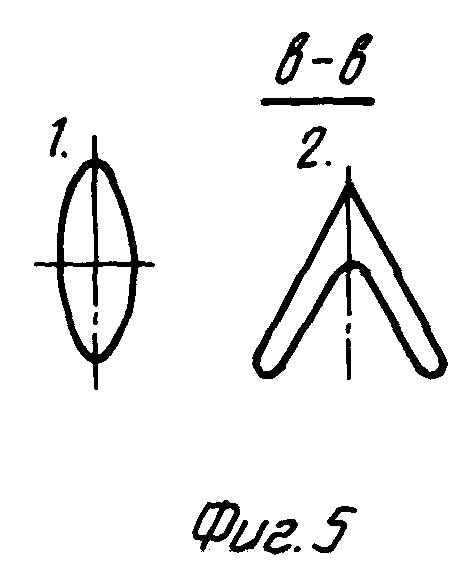

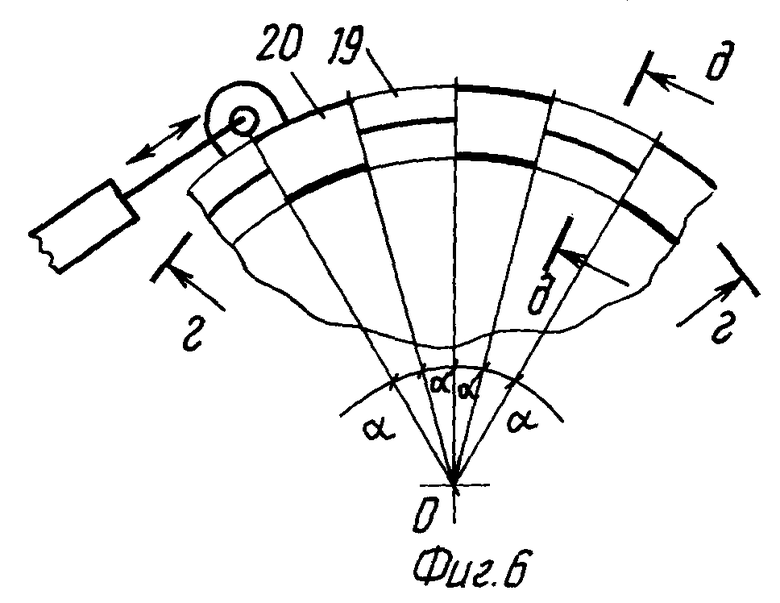

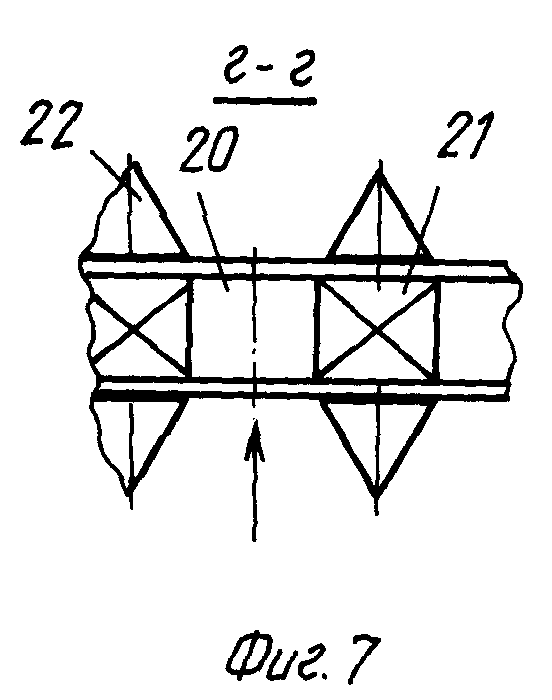

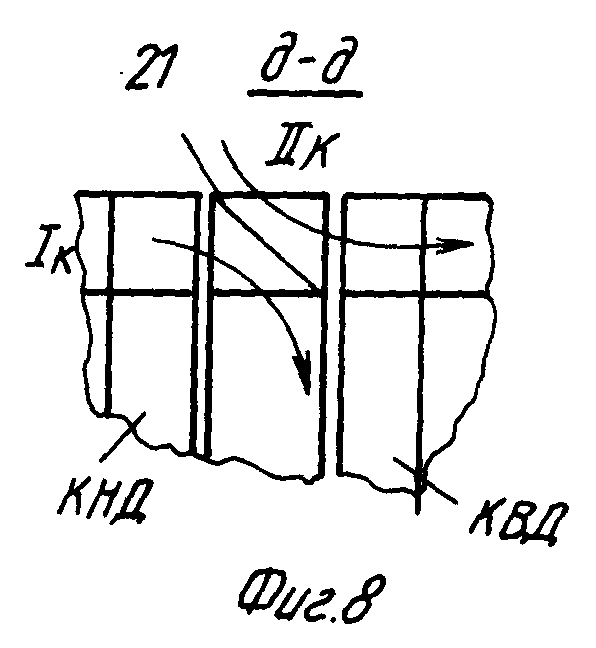

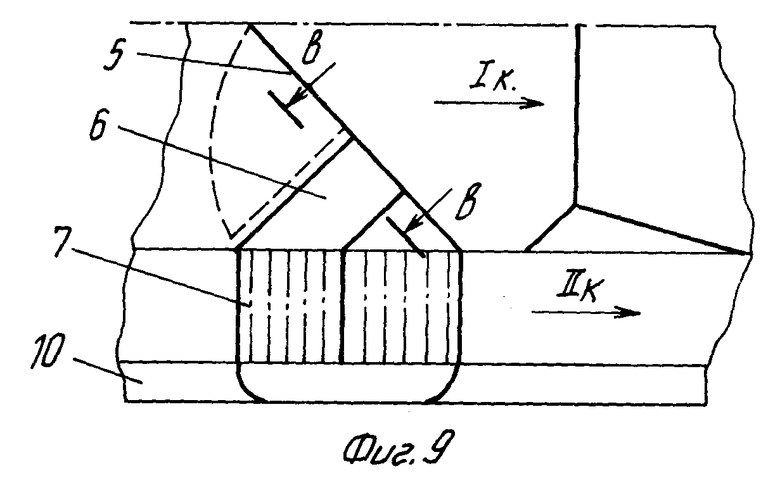

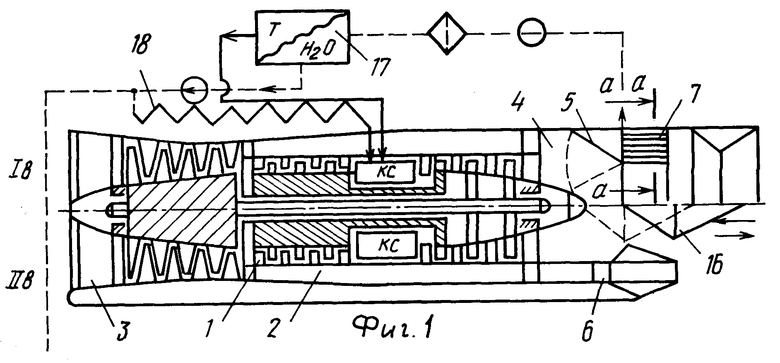

На фиг. 1 изображена схема ДТРД с камерой смешения, на фиг. 2 изображен двигатель с раздельным истечением газа контуров, на фиг. 3 и 4 изображена конструкция влагоуловителя, на фиг. 5 изображен двигатель с перебросом газа первого контура в гондолу двигателя, на фиг. 6, 7 и 8 - изображены варианты переключения работы КНД и КВД на параллельный режим, на фиг. 9 - двигатель с организацией охлаждения газопаровой смеси первого контура, размещением поверхностей охлаждения во втором контуре.

Двухконтурный турбореактивный двигатель состоит из контуров: первого 1 и второго 2, входного устройства 3, камеры смешения 4, регулирующих заслонок 5, перебросных газоходов 6, влагоуловителя 7, кольцевых элементов влагоуловителя 8, влагоуловителя 9, 11, гондолы двигателя 10, располагаемых в гондоле перепускных перегородок 11, кольцевого сопла 12, сбросного устройства 13, отвода влаги 14, подвода влаги 15, регулирующего центрального тела 16, водотопливных баков 17, элементов охлаждения компрессоров 18, регулирующего кольца 19, с перепускными каналами 20 и 21, обтекателей 22.

Способ организации рабочего процесса в двухконтурном турбореактивном двигателе происходит следующим образом.

Через входное устройство 3 воздух раздельно направляется в контуры 1 и 2. Известно, что охлаждение воздуха в процессе сжатия снижает затраты энергии на компрессоры. Циркулирующая вода последовательно проходит КНД и КВД, например, через сопловые лопатки. При этом следует подчеркнуть, что на первых лопатках КНД горячая вода служит средством, предотвращающим обледенение, а далее средством отвода тепла за счет догрева воды до кипения и возможным частичным ее испарением. Далее пароводяная смесь сбрасывается в камеру сгорания (КС), усиливая охлаждение как стенок КС, так и последующих элементов газовой турбины. В камере 4 потоки контуров смешиваются. При большой степени контурности и высоте полета 10 и 11 км, что характерно для дальнемагистральных дозвуковых пассажирских и транспортных самолетов, температура парогазовоздушной смеси становится ниже температуры конденсации водяных паров (с учетом избыточного давления перед соплом). Влага смеси, проходя через кольцевые элементы 8, влагоуловителя 7 на поворотах оседает в виде пленки и через перфорированные отверстия отсасывается в емкость 17, откуда подается снова в контур циркуляции. Таким образом, степень контурности современных ДТРД для дозвуковых полетов позволяет реализовать улавливание влаги в количестве, необходимом для охлаждения элементов первого контура как в полете, так и на взлете и посадке, когда конденсацию паров воды невозможно осуществить. Влагоуловитель может быть оснащен ультразвуковой установкой, работающей в двух режимах: режиме очистки от отложений и в режиме, увеличивающем коагуляцию капель влаги 4. Двигатель после влагоулавителя может быть оснащен обычной форсажной камерой, но представляется, что увеличение кратности циркуляции воды в контуре, фактически, и есть необходимый форсаж, когда дополнительное количество топлива подают пропорционально дополнительному количеству воды, необходимой для дополнительного охлаждения, непосредственно в КС. Широко применяемые в настоящее время трубчатые и трубчато-кольцевые КС в значительной мере приспособлены к охлаждению избыточным воздухом, который одновременно и охлаждает стенки камер и организует горение вдоль камеры. С первой задачей успешно могут справиться и пары воды, однако, бездымное горение вдоль камеры смесь воздуха и пара может и не обеспечить. Стехиометрическое сгорание топлива и интенсивное охлаждение тракта водяным паром, требуют и новой организации горения. В связи с этим представляется, что способы организации горения, предложенные 3 и 4 более приемлемы для рассматриваемого способа. Фактически, в них в роли КС выступают сопловые или рабочие лопатки турбины, в межлопастном объеме которых и сгорает топливо. При работе двигателя с раздельным истечением газа контуров газы первого контура направляют в теплообменники, располагаемые либо в гондоле двигателя (фиг. 2), либо в самом потоке воздуха второго контура (фиг.9). Газы направляются через перебросные газоходы 6, представляющие хорошо обтекаемые профили (фиг.5,1). При наличии форсажной камеры во 11 контуре, газоходы 6 можно выполнить плохообтекаемыми (фиг. 5,2) для стабилизации горения. На фиг. 2 поток газов первого контура движется между перегородками 11 продольно, отдавая тепло воздуху второго контура и возвращаемому охлажденному газу первого контура, газ целесообразно не возвращать для сброса через основное сопло, а сбрасывать через кольцевое сопло 12 гондолы 10. При этом целесообразно при сбросе газов первого контура через кольцевое сопло гондолы обеспечить некоторый сброс газа через основное сопло первого контура путем соответствующего положения центрального тела 16, чтобы снизить данное сопротивление двигателя. Впрыск воды в газы первого контура, сбрасываемые через кольцевое сопло гондолы двигателя, может иметь место при взлете или посадке для дополнительной экранировки реактивных струй первого и второго контуров с целью снижения шума, теплового воздействия струй, заметности в ИК-диапазоне, некоторого повышения тяги двигателя.

Гондола двигателя в виде многослойного теплообменника позволяет снизить уровень шума двигателя переизлучаемого самой гондолой. Влага, отсепарированная во влагоуловителе 9 отводится трубами 14 в водотопливные баки 17, откуда снова подается в первый контур, рассмотренным выше способом.

В конструкции по фиг. 9, охлажденный газ первого контура полностью возвращается к основному соплу первого контура, причем перебросной газоход 6 служит для частичного подогрева охлажденного газа (сепарация влаги не показана). При взлете и посадке, когда конденсация влаги не осуществляется, газы контура можно сбрасывать напрямую через основное сопло, для чего необходимо заслонку 5 перевести в соответствующее положение.

Рассмотренные варианты конденсации влаги даны в качестве возможного решения конструкции двигателя для реализации предлагаемого способа, естественно, возможны и иные конструктивные решения, как по конденсации влаги, так и ее улавливанию, например, путем установки свободно вращающегося сепарирующего колеса 6.

Из-за дополнительного сопротивления влагоуловителя и теплообменника по газовому тракту первого контура мощность двигателя снижается.

Из-за уменьшения расхода воздуха, а также его охлаждения в процессе сжатия мощность двигателя увеличивается (при том же расходе топлива).

Суммарная удельная мощность двигателя возрастает, поскольку увеличение высвобождаемой мощности (расход воздуха меньше, как, минимум, вдвое) компенсирует с избытком потерю мощности по газовому тракту. Мощность двигателя также растет из-за частичной регенерации скрытой теплоты парообразования влаги, покидающей сопло с газом, - выделенная дополнительная теплота вводится в воздух второго контура и нагревает его. Естественно, возрастает удельная мощность двигателя и из-за более высокой первоначальной температуры (при стехиометрическом горении) газа в цикле.

С уменьшением расхода воздуха через компрессор и сохранением расхода парогазовой смеси через турбину диаметры компрессора и турбин существенно начинают разниться, представляется целесообразным в связи с этим вернуться к схемам коаксиально устанавливаемых компрессоров или центробежных.

Уместно также параллельно рассмотреть и аварийный вариант полета, когда вода вся израсходована, а полет некоторое время продолжить необходимо.

На фиг. 6,7 и 8 предложена конструкция для реализации вышеизложенного.

Конструкция представляет поворотное на угол α кольцо 19, устанавливаемое в рассечку между КНД и КВД. При положении кольца по фиг. 7 воздух свободно поступает из КНД в КВД.

При положении кольца по фиг. 8 наклонная перегородка 21 направляет воздух КНД и КС параллельно потоку воздуха, проходящего через КВД, который всасывает воздух второго контура.

Таким образом КНД и КВД параллельно подают воздух более низкого давления, но в избыточном количестве в КС, улучшая тем самым охлаждение КС и турбины (возможно при пониженной нагрузке двигателя).

Источники информации, принятые во внимание:

1. Б.А.Пономарев "Настоящее и будущее авиационных двигателей", М., Воениздат, 1982 г.

2. SU, 1584492 C, 1994.

3. Ю. М. Пчелкин "Камеры сгорания газотурбинных двигателей" М., Машиностроение, 1984, стр. 225, рис. 121.

4. Пат. России N 2009350.

5. БСЭ 4-е изд., т. 26, стр. 613.

6. И.П.Фадеев "Эрозия влажнопаровых турбин", Л. "Машиностроение", 1974, стр. 145oC146.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРГАНИЗАЦИИ РАБОЧЕГО ПРОЦЕССА В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1991 |

|

RU2009350C1 |

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1992 |

|

RU2127370C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544409C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1993 |

|

RU2074968C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544407C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544410C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544639C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544408C1 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2555942C2 |

| СПОСОБ СЕРИЙНОГО ПРОИЗВОДСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ, ВЫПОЛНЕННЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2544411C1 |

Способ организации рабочего процесса в двухконтурном турбореактивном двигателе включает ввод воды в первый контур, охлаждение смеси воздухом второго контура до температуры конденсации паров воды, улавливание влаги и дальнейшую подачу ее снова в контур. Газопаровую смесь первого контура направляют в теплообменник, размещенный в гондоле двигателя. В качестве охлаждающего агента наряду с воздухом второго контура используют набегающий воздушный поток и охладившийся до температуры насыщения газ первого контура, нагревая последний, сбрасывают его через сопло первого контура или кольцевое сопло гондолы. Такое осуществление способа приводит к увеличению мощности двигателя. 1 з.п.ф-лы, 9 ил.

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1988 |

|

RU1584492C |

| ДВУХКОНТУРНЫЙ ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 1981 |

|

RU1045686C |

| SU 1050320 A, 19.03.83 | |||

| Способ металлизации комбинированных металл-диэлектрик поверхностей | 1971 |

|

SU472571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛЕБНОГО КВАСА | 2015 |

|

RU2590320C1 |

Авторы

Даты

1999-03-27—Публикация

1995-06-02—Подача