Изобретение касается инжектора (или смесительной головки), а также элементов впрыскивания с тремя объединенными соосными струями.

Этот инжектор, или смесительная головка, предназначен для использования в камерах сгорания различных типов жидкостных ракетных двигателей или в камерах сгорания газогенераторов.

Смесительная головка камеры сгорания жидкостного ракетного двигателя представляет собой деталь, содержащую несколько элементов впрыскивания (обычно число этих элементов впрыскивания колеблется в пределах от 50 до 100 штук) и позволяющую обеспечить подачу в камеру сгорания данного двигателя одного или нескольких компонентов ракетного топлива, необходимого для его функционирования, таким образом, чтобы смешивание этих компонентов производилось быстро и полностью, что необходимо для обеспечения устойчивого и гомогенного горения.

При создании ракетных двигателей на криогенных топливах обычно применяют смесительные головки, в которых используются элементы впрыскивания с соосными струями. Однако такая система впрыска топлива не всегда оказывается приспособленной надлежащим образом ко всем возможным условиям функционирования.

В частности, она быстро достигает пределов своих возможностей и не обеспечивает удовлетворительных результатов в тех случаях, когда необходимы повышенные характеристики в области впрыскивания в камеру сгорания компонентов топлива с большими расходами.

Таким образом, при использовании такой системы не приходится рассчитывать на выигрыш в стоимости.

Американский патент US 4621492 описывает конфигурацию системы впрыска, позволяющую рассматривать функционирование ракетного двигателя на жидком топливе при повышенных расходах вследствие, в частности, использования элементов впрыскивания, имеющих кольцевую конструкцию, которая обеспечивает формирование двух соосных и примыкающих друг к другу струй.

Однако при использовании этой системы увеличение расхода впрыскиваемого топлива происходит в ущерб качеству горения, которое в этом случае происходит не оптимальным образом. Еще одним недостатком такой системы является наличие жидкого кислорода на уровне центрального корпуса элемента впрыскивания, что существенно снижает безопасность и надежность смесительной головки, повышая трудности при ее регулировке.

Кроме того, подобная конструкция не упрощает существующих в настоящее время проблем изготовления смесительной головки, являющихся следствием большого числа деталей, составляющих эту головку.

Цель предлагаемого изобретения состоит в том, чтобы устранить отмеченные недостатки, характеризующие существующий уровень техники в данной области, при помощи предлагаемой новой конструкции смесительной головки, демонстрирующей удовлетворительные характеристики даже для больших расходов впрыскиваемых компонентов жидкого ракетного топлива.

Другая цель данного изобретения состоит в том, чтобы предложить достаточно простую смесительную головку с относительно небольшим количеством комплектующих деталей, что позволяет обеспечить снижение расходов на ее изготовление по сравнению с существующими смесительными головками.

Еще одной целью данного изобретения является получение достаточно надежной смесительной головки, в максимально возможной степени лишенной риска образования утечек компонентов топлива, источников нежелательного и несвоевременного смешивания компонентов топлива или образования слишком горячих точек в камере сгорания.

Эти цели достигаются путем использования смесительной головки в соответствии с предлагаемым изобретением, содержащей корпус в виде тела вращения с центральной осью симметрии.

Этот корпус снабжен несколькими элементами впрыскивания с собственными осями, параллельными этой общей оси симметрии смесительной головки. Эти элементы впрыскивания проходят сквозь инжекторную перегородку, прикрепленную к корпусу смесительной головки и отделяющую эту смесительную головку от камеры сгорания, к которой она присоединена.

Каждый из элементов впрыскивания содержит центральный канал впрыскивания, запитываемый вторым компонентом топлива, и кольцевую щель впрыскивания, окружающую этот центральный канал и запитываемую первым компонентом топлива, причем еще один дополнительный кольцевой канал впрыскивания, запитываемый вторым компонентом топлива, образован пространством, существующим вокруг каждого элемента впрыскивания между его боковой поверхностью и инжекторной перегородкой. При этом кольцевая струя первого компонента топлива, истекающая из кольцевой щели элемента впрыскивания, оказывается заключенной между центральной струей и внешней кольцевой струей второго компонента топлива.

При помощи такой достаточно простой конструкции можно обеспечить подачу в камеру сгорания второго компонента топлива в центральной струе и в наружной кольцевой струе, не имеющего никакой связи с первым компонентом этого топлива, подаваемым в камеру сгорания промежуточной кольцевой струей, что обеспечивает максимальную безопасность данной смесительной головки.

Кроме того, в случае использования в качестве ракетного топлива кислородно-водородной смеси водород, таким образом, оказывается помещенным в полость, наиболее близкую к камерe сгорания у инжекторной перегородки, и может обеспечивать ее охлаждение. И еще, наличие поступления кислорода между двумя потоками водорода позволяет создать внутренний фронт пламени и наружный фронт пламени, способствующие получению более однородного профиля температур, что обеспечивает наилучшие условия горения.

Запитка элементов впрыскивания первым компонентом топлива осуществляется из первой полости питания, располагающейся на входе этих элементов и получающей в свою очередь питание от первого трубопровода топливной системы. Запитка элементов впрыскивания вторым компонентом топлива осуществляется из второй полости питания, представляющей собой пространство, образованное в корпусе смесительной головки вокруг элементов впрыскивания и ограниченное инжекторной перегородкой, причем питание самой этой второй полости осуществляется в направлении, перпендикулярном оси симметрии смесительной головки, от тороидальной емкости питания, предпочтительно закрепленной коаксиально на корпусе смесительной головки, а упомянутая выше тороидальная емкость в свою очередь получает питание от второго трубопровода топливной системы, соединенного с этой емкостью.

В предпочтительном варианте практической реализации предлагаемого изобретения упомянутая выше первая полость питания разделена на два отсека пластиной распределения, причем первый трубопровод топливной системы подходит к первому из упомянутых выше отсеков, а второй отсек открывается на входы элементов впрыскивания, и эта пластина распределения содержит несколько групп отверстий, выполненных против каждого из элементов впрыскивания, через которые первый компонент топлива поступает из первого отсека полости питания, где этот компонент имеет различные скорости движения, во второй отсек, где его скорость становится практически нулевой.

При использовании такой конструкции смесительной головки турбулентное рассеивание компонента топлива увеличивается, и этот компонент может быть подведен к элементам впрыскивания с практически нулевой и одинаковой для каждого из этих элементов впрыскивания скоростью с тем, чтобы не генерировать потерь давления, различных в разных точках впрыскивания и обеспечить, таким образом, гомогенизацию потока и постоянство расхода компонента топлива в каждой точке элемента впрыскивания.

В соответствии с особой характеристикой предлагаемого изобретения элементы впрыскивания частично проходят сквозь инжекторную перегородку, причем свободные концы этих элементов на доходят до наружной поверхности этой инжекторной перегородки, то есть слегка утоплены в ней с тем, чтобы сформировать компактную зону, в которой осуществляется смешивание между собой используемых в данном случае компонентов топлива.

В результате этого жидкий водород (в случае использования в качестве топлива смеси жидкого водорода и жидкого кислорода) может сохранить всю свою скорость с тем, чтобы содействовать атомизации компонентов топлива и обеспечить, таким образом, наилучшие условия горения.

В предпочтительном варианте практической реализации смесительная головка или инжектор в соответствии с предлагаемым изобретением содержит восемнадцать элементов впрыскивания, располагающихся по двум концентричным окружностям, причем расстояния, отделяющие друг от друга два соседних элемента впрыскивания одной и той же окружности, являются одинаковыми для обеих окружностей.

В предпочтительном варианте кожух может быть расположен на входной части камеры сгорания, проходя внутрь корпуса смесительной головки таким образом, чтобы создать кольцевое пространство, открывающееся в сторону инжекторной перегородки и образующее интегрированный резонатор, предназначенный для стабилизации горения.

Каждый из элементов впрыскивания содержит центральный канал впрыскивания, запитываемый вторым компонентом топлива от второй полости питания, и кольцевую щель впрыскивания, окружающую этот центральный канал и запитываемую первым компонентом топлива от первой полости питания, причем связь между кольцевой щелью впрыскивания и первой полостью питания обеспечивается с помощью калибровочного канала, высверленного в корпусе данного элемента впрыскивания в направлении, параллельном оси симметрии этого корпуса (используется по меньшей мере один такой калибровочный канал), а связь между центральным каналом впрыскивания и второй полостью питания обеспечивается при помощи по меньшей мере одного калибровочного канала, высверленного в корпусе данного элемента впрыскивания в направлении, перпендикулярном оси симметрии этого корпуса.

Благодаря такой конструкции зона смешивания двух компонентов топлива увеличивается (в частности, по сравнению с обычным соосным элементом впрыскивания, функционирующим при том же расходе компонентов топлива) и длина пламени уменьшается, что позволяет обеспечить наилучшую производительность горения.

В то же время, когда первым и вторым компонентами топлива являются соответственно кислород и водород, наличие избытка водорода в центре элемента впрыскивания позволяет лучше охладить горючие газы и уравнять профиль температур, что особенно выгодно в случае использования данной смесительной головки в газогенераторе, где прежде всего стремятся к возможно более равномерной выходной температуре.

Кроме того, создание каналов в толще материала позволяет гарантировать полную герметичность. Другое преимущество такой геометрии смесительной головки состоит в том, что распределение расхода между центральной струей и наружной кольцевой пеленой свободно может быть зафиксировано на нужном уровне.

В одном из возможных вариантов практической реализации смесительной головки в соответствии с предлагаемым изобретением калибровочный канал первого компонента топлива имеет криволинейную траекторию предпочтительно спиральной формы, позволяющую обеспечить более интенсивное смешивание и, следовательно, лучшие характеристики горения.

Аналогичным образом, калибровочный канал второго компонента топлива может открываться в упомянутый выше центральный канал впрыскивания по касательной для обеспечения тем самым вихревого впрыскивания этого компонента.

В соответствии с необходимым расходом компонентов топлива каждый элемент впрыскивания может содержать один или несколько калибровочных каналов, причем эти каналы равномерно распределяются вокруг центрального канала впрыскивания, а калибровочные каналы второго компонента топлива могут, кроме того, накладываться друг на друга в нескольких уровнях.

Другие характеристики и преимущества предлагаемого изобретения станут более понятными из приведенного ниже описания, не являющегося ограничительным и содержащего ссылки на приведенные в приложении чертежи, среди которых:

фиг. 1 изображает схематически систему впрыскивания компонентов топлива в камеру сгорания в соответствии с предлагаемым изобретением, показанную в поперечном разрезе;

фиг. 1a - вид по стрелке F, показанной на фиг. 1;

фиг. 2 - схематически частичный вид снизу центрального корпуса системы впрыскивания в соответствии с предлагаемым изобретением;

фиг. 3a и 3b - схематически первый пример практической реализации элемента впрыскивания с тремя соосными струями в соответствии с предлагаемым изобретением;

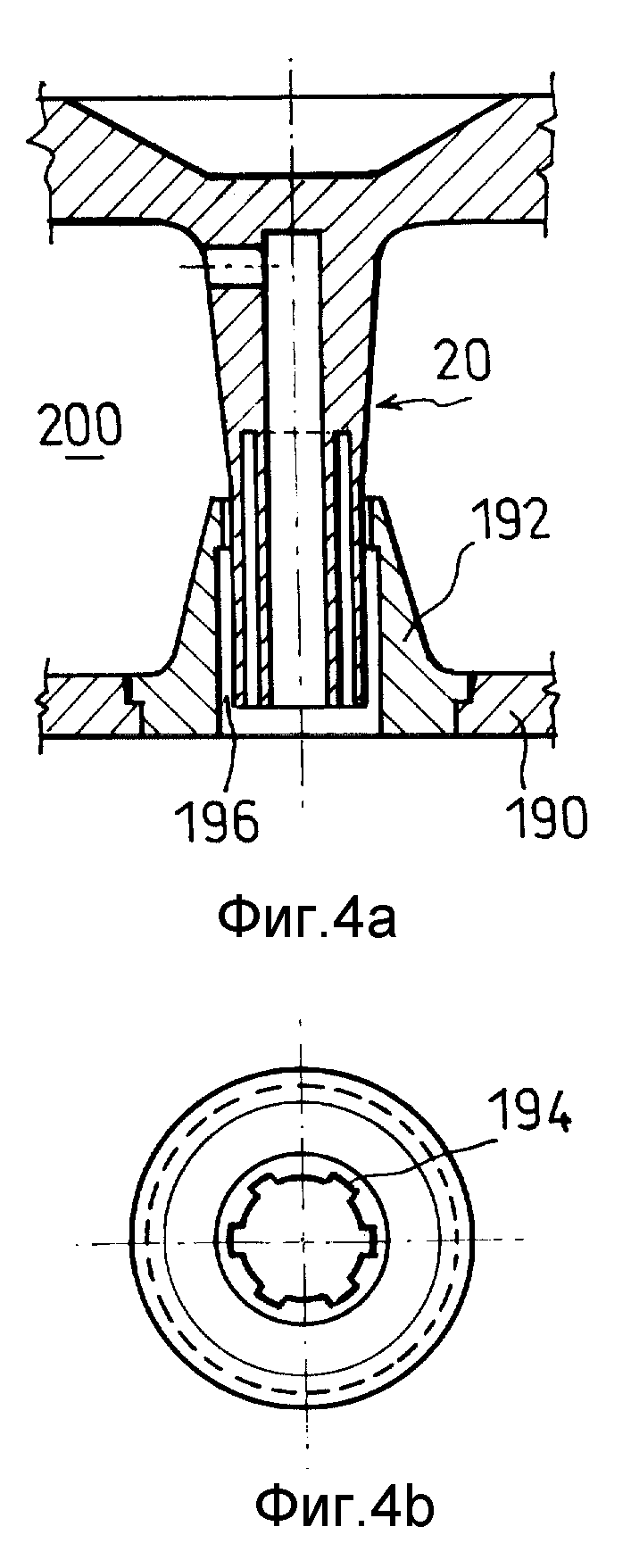

фиг. 4a и 4b - схематически частичный вид примера практической реализации инжекторной пластины;

фиг. 5 - схематически второй пример практической реализации элемента впрыскивания с тремя соосными струями в соответствии с предлагаемым изобретением;

фиг. 6a, 6b и 6c - схематически варианты практической реализации элементов конструкции системы впрыскивания, показанной на фиг. 1.

На фиг. 1 в диаметральном разрезе схематически представлена система впрыскивания в соответствии с предлагаемым изобретением.

Эта система содержит корпус 10, представляющий собой тело вращения с осью симметрии 11, которая также является осью симметрии блока сгорания 12 (например, камеры сгорания), к которому эта система впрыскивания должна быть присоединена. Корпус системы впрыскивания содержит элементы впрыскивания трижды соосной конструкции, оси которых параллельны общей оси симметрии системы.

Каждый из элементов впрыскивания содержит кольцевую щель, запитываемую первым компонентом топлива и окружающую центральное отверстие данного элемента, запитываемое вторым компонентом топлива. К двум этим каналам впрыскивания добавляется третий канал впрыскивания второго компонента топлива, образованный кольцевым пространством, окружающим снаружи упомянутую выше кольцевую щель элемента впрыскивания таким образом, чтобы кольцевая струя первого компонента топлива, истекающая из первой кольцевой щели, была заключена между двумя потоками второго компонента топлива, причем это чередование второй компонент-первый компонент-второй компонент образует упомянутую выше трижды соосную структуру.

В представленном на фиг. 1 предпочтительном примере практической реализации предлагаемого изобретения корпус 10 образован тремя различными деталями. Это - центральная часть 10a, содержащая определенное число элементов впрыскивания 20, располагающихся концентрически вокруг оси симметрии 11, это верхняя часть 10b, надетая на эту центральную часть и образующая таким образом полость питания 100 для первого компонента топлива, причем питание компонентом топлива самой этой полости осуществляется через первый трубопровод топливной системы 14, подходящей к этой полости, и, наконец, это третья часть в виде тела вращения 10c, окружающая центральную часть корпуса и образующая тороидальную емкость питания 110 для второго компонента топлива, подаваемого непосредственно из второго трубопровода топливной системы 16.

Первая полость питания 100 предназначена для обеспечения гомогенизации первого компонента топлива, который попадает в эту полость через центральное впускное отверстие 105, выполненное в верхней части этой полости по оси ее симметрии и связанное с первым трубопроводом 14 топливной системы.

Тороидальная емкость питания 110, охватывающая центральную часть 10a корпуса смесительной головки и запитываемая вторым компонентом топлива через второй трубопровод 16 топливной системы, открывается внутрь через радиальные впускные отверстия 120 одинаковых размеров и предпочтительно овальной формы.

Эти овальные впускные отверстия, проделанные в корпусе 10 смесительной головки перпендикулярно к оси ее симметрии и расположенные в радиальном направлении, открываются во вторую полость питания 200, образованную пространством в корпусе данной смесительной головки вокруг элементов впрыскивания, ограниченным инжекторной перегородкой 190, выполняющую для второго компонента топлива ту же функцию гомогенизации.

Количество и размеры этих радиально расположенных впускных отверстий 120 определяются таким образом, чтобы питание элементов впрыскивания вторым компонентом топлива было возможно более равномерным.

Питание элементов 20 впрыскивания первым компонентом топлива осуществляется с верхнего конца каждого из этих элементов, который открывается в первую полость питания 100. При этом питание этих же самых элементов впрыскивания 20 вторым компонентом топлива осуществляется через боковые стенки этих элементов, которые проходят через вторую полость питания 200.

В предпочтительном варианте практической реализации смесительной головки в соответствии с предлагаемым изобретением первая полость питания 100 содержит решетку или распределительную пластину 170, установленную на небольшом расстоянии над верхними концами элементов 20 впрыскивания и определяющую или разграничивающую в этой полости два отсека различных размеров, один из которых, обозначенный на фиг. 1 позицией 180, характеризуется тем, что в нем первый компонент топлива стремится выровнять свое давление во всех точках и приобрести практически нулевую скорость.

Для обеспечения этого эффекта упомянутая выше пластина (или решетка) имеет множество отверстий, которые, располагаясь на этой пластине в соответствии со строго определенной геометрией (см. фиг. 1a) над каждым элементом 20 впрыскивания, обеспечивают наилучшее распределение данного компонента топлива, исключая любую возможность какого-либо предпочтительного питания, в частности, располагающихся в центре элементов впрыскивания.

Центральная часть 10a корпуса 10 смесительной головки, которая имеет форму чаши с погруженными на ее дно элементами 20 впрыскивания (причем эти элементы могут быть образованы дополнительными деталями, индивидуально приваренными к корпусу данной смесительной головки, или могут быть выполнены иным образом), закрыта инжекторной перегородкой 190, наружная поверхность которой обращена в камеру сгорания 12.

Эта инжекторная перегородка, имеющая специальные отверстия по числу используемых в данном случае элементов впрыскивания, частично пересекается этими элементами впрыскивания, причем свободные или открытые концы этих элементов, однако, несколько утоплены в толщу этой инжекторной перегородки по отношению к ее наружной поверхности таким образом, чтобы создать ограниченное с трех сторон пространство 202, в котором может осуществляться в условиях определенной замкнутости смешивание компонентов топлива.

В предпочтительном варианте практической реализации смесительной головки в соответствии с предлагаемым изобретением эта инжекторная перегородка прикреплена к корпусу 10 смесительной головки сварным швом, причем вторая сварная связь с центральной стойкой 204, выходящей из упомянутого выше корпуса, позволяет обеспечить надежное удержание этой инжекторной перегородки.

Упомянутая выше инжекторная перегородка снабжена против каждого из элементов впрыскивания прямыми канавками 194 (или канавками криволинейного сечения 198, как будет более подробно сказано ниже), открывающимися в пространстве 202 для обеспечения калибровки расхода в наружной кольцевой струе второго компонента топлива.

В предпочтительном варианте система корпус смесительной головки - элемент впрыскивания выполнена известным способом с помощью электроэрозионной технологии. Действительно, этот способ исключает всякую пайку и позволяет обеспечить без особенных затруднений различные необходимые в данном случае концентричности, обеспечивающие нормальное функционирование смесительной головки или системы впрыскивания в соответствии с предлагаемым изобретением в различных вариантах его практической реализации.

Связь смесительной головки с блоком сгорания (например, с камерой сгорания) осуществляется обычным образом при помощи фланца 130, проходящего по окружности нижнего края корпуса 10, причем герметичность соединения между двумя этими элементами обеспечивается, например, специальной уплотнительной прокладкой 140, расположенной на этом фланце.

Следует отметить, что может рассматриваться как допустимое и сварное соединение двух этих элементов. Кожух или юбка 150 могут быть расположены на входном конце камеры сгорания, проходя внутрь корпуса 10 смесительной головки таким образом, чтобы создать кольцевое пространство 160, открывающееся в направлении инжекторной перегородки. Это пространство будет служить встроенным или интегрированным резонатором для обеспечения стабилизации горения.

Воспламенение компонентов топлива в камере сгорания обеспечивается специальными запальными устройствами, не показанными на приведенных чертежах и установленными непосредственно в камере 12 сгорания. Эти запальные устройства могут действовать по самым различным принципам - они могут быть пиротехническими, электрическими или, например, акустическими.

На фиг. 2 схематически показан вид снизу центральной части 10a корпуса смесительной головки в соответствии с предлагаемым изобретением со специально выполненным частичным вырезом, который сделан для того, чтобы показать одно из проходящих в радиальном направлении отверстий питания 120, обеспечивающих сообщение между тороидальной емкостью питания 110 и второй полостью питания 200.

В представленном на фиг. 2 примере практической реализации предлагаемой смесительной головки центральный корпус 10a содержит 18 элементов 20 впрыскивания с осями, параллельными общей оси симметрии корпуса, размещенными на двух концентричных окружностях, причем расстояние, отделяющее два последовательно расположенных элемента одной и той же окружности, является постоянными.

Совершенно очевидно, что упомянутое выше число элементов 20 впрыскивания в предлагаемой смесительной головке не является ограничительным и этих элементов может быть больше или меньше в зависимости от требуемых в данном случае характеристик горения.

На фиг. 3a и 3b схематически представлен один из упомянутых выше элементов впрыскивания. Эти элементы 20 впрыскивания имеют форму трубки Пито предпочтительно круглого сечения, содержащей центральный канал 22 впрыскивания, проходящий по длине этой трубки, причем задний конец этого канала закрыт (при том, что его передний конец погружен в инжектоную перегородку), и кольцевую щель 24 впрыскивания, окружающую этот центральный канал 22 и проходящую только по части длины этой трубки, причем задний конец этой щели также закрыт (при том, что ее передний конец погружен в инжекторную перегородку).

Первый компонент топлива подводится к этой глухой кольцевой щели 24 из первой полости питания 100 (или из отсека гомогенизации 180) через каналы калибровки 26, проделанные в этой трубке и имеющие оси, параллельные оси самой трубки, открывающиеся в закрытом конце этой кольцевой щели. Количество и размеры этих каналов определяются таким образом, чтобы обеспечить необходимую потерю напора при заданном расходе данного компонента топлива.

Второй компонент топлива подается в глухой центральный канал 22 впрыскивания из второй полости 200 питания через радиально расположенные калибровочные каналы 28, проделанные в данной трубке, распределенные равномерно и открывающиеся во внутреннюю полость этого центрального канала 22.

В соответствии с необходимым в данном случае расходом этого компонента топлива предусматривается один или несколько располагающихся друг над другом уровней подачи этого компонента в центральный канал 22 впрыскивания.

Функционирование системы впрыскивания в соответствии с предлагаемым изобретением может быть проанализировано следующим образом.

Для большей ясности последующего изложения предположим, что первый компонент данного ракетного топлива представляет собой жидкий кислород, а вторым компонентом топлива является жидкий водород. Очевидно, что могут быть рассмотрены и другие жидкие компоненты ракетного топлива.

Кроме того, описанная конструкция смесительной головки может с успехом быть использована для газообразного водорода в качестве одного из компонентов применяемого в данном случае ракетного топлива.

Жидкий кислород подается в корпус 10 смесительной головки из трубопровода питания 14 топливной системы через центральное отверстие 105 и попадает в полость 100, предназначенную для гомогенизации этого компонента топлива по скорости. Из этой полости жидкий кислород уходит через группы отверстий, выполненных в распределительной пластине 170.

Позиционирование каждого из этих отверстий на пластине распределения определено таким образом, чтобы циркуляция жидкого кислорода в каждом из них происходила с одной и той же скоростью. Кислород вытекает через эти отверстия и практически до нуля теряет свою скорость на входе элементов впрыскивания на уровне калибровочных каналов 26.

После прохода через эти отверстия жидкий кислород проникает в калибровочные каналы и, пройдя их, попадает в кольцевую щель 24, окружающую центральный канал 22 впрыскивания (из которого выходит жидкий водород, порядок циркуляции которого будет описан ниже), и впрыскивается из нее в камеру сгорания в виде жидкой кольцевой струи.

Жидкий водород подается по трубопроводу 16 питания топливной системы в тороидальную емкость 110 и выходит из нее через проходящие в радиальном направлении каналы 120, которые открываются в центральную полость питания 200. В этой центральной полости питания жидкий водород гомогенизируется по скорости на всей поверхности данной смесительной головки перед тем, как попасть в каждый из элементов 20 впрыскивания, с одной стороны, через радиальные калибровочные каналы 28, выполненные в боковых стенках этих элементов, число и размеры которых определены таким образом, чтобы обеспечить потерю давления, соответствующую заданному расходу данного компонента топлива, и, с другой стороны, через калибровочные пазы или канавки 194 или 198, выполненные в инжекторной перегородке (или в основаниях, припаянных к этой перегородке, как будет более подробно сказано ниже).

Жидкий водород подводится к элементам впрыскивания через калибровочные каналы 28 и проникает затем в центральный канал впрыскивания 22 каждого из этих элементов, откуда истекает вертикальной струей, ударяясь о внутреннюю поверхность кольцевой струи жидкого кислорода, выходящей из кольцевой щели 24, окружающей каждый из этих центральных каналов впрыскивания.

Параллельно этому жидкий водород подводится через калибровочные пазы или канавки 194 или 198 и проникает в кольцевое пространство 196, откуда он истекает в виде кольцевой струи, сталкивающейся в этом случае с наружной поверхностью кольцевой струи жидкого кислорода.

Из сказанного выше следует, что благодаря предложенной конструкции смесительной головки обеспечивается создание двух фронтов пламени, внутреннего и внешнего, что позволяет получить весьма равномерный профиль температур.

Фиг. 4a и 4b имеют целью показать способ практической реализации инжекторной перегородки 190 в виде дополнительных припаянных к ней оснований 192, которые центрируются на каждой трубке элемента 20 впрыскивания за счет обеспечения контакта с внутренней окружностью этого основания.

Пазы или канавки 194, выполненные в этом основании параллельно оси трубки Пито данного элемента впрыскивания, предназначены для обеспечения требуемой калибровки для этого нового канала впрыскивания второго компонента топлива из второй полости питания 200. Этот канал впрыскивания, реализованный в кольцевом пространстве 196, окружающей трубку элемента впрыскивания, создает наружную кольцевую струю соответствующего компонента топлива, которая охватывает струю первого компонента этого топлива, которая оказывается заключенной между этой наружной кольцевой струей и центральной струей этого же компонента.

Следует отметить здесь, что это двойное питание элемента впрыскивания вторым компонентом топлива позволяет достаточно легко фиксировать распределение расхода соответствующего компонента топлива между центральной струей и внешней кольцевой струей.

В случае использования в качестве ракетного топлива смеси жидкого кислорода и жидкого водорода с учетом различных скоростей впрыскивания этих компонентов (соответственно порядка 10 м/с для жидкого кислорода и порядка 150 м/с для жидкого водорода) может оказаться в определенном смысле выгодным для обеспечения наилучших условий смешивания упомянутых выше компонентов заставить вращаться поток жидкого кислорода.

На фиг. 5 представлен пример практической реализации элемента впрыскивания, в котором калибровочные каналы 26 выполнены по спиральным траекториям. В этом случае важно отметить то обстоятельство, что, когда они представлены на нескольких уровнях, эти радиальные каналы должны быть, разумеется, выполнены таким образом, чтобы они не перекрывали спиральных каналов.

Дополнительная скорость, приобретенная таким образом жидким кислородом на выходе из трубки элемента впрыскивания, благоприятствует его фрагментации жидким водородом и позволяет обеспечить образование смеси наиболее близко к инжекторной перегородке.

Если в этом есть необходимость, вращение второго компонента топлива, как и для первого компонента этого топлива, может быть обеспечено для образования мелкокапельной среды или тумана, наиболее подходящих для горения. Этот вихревой эффект достигается для центральной струи путем входа в центральный канал впрыскивания калибровочных каналов 28 по касательной к этому каналу 22 (см. фиг. 6a), а для внешней кольцевой струи - путем реализации пазов или канавок 198 калибровки спиральной формы в инжекторной перегородке 190 (см. фиг. 6b и 6c).

С использованием предложенной конструкции функционирование смесительной головки в соответствии с предлагаемым изобретением сделано более надежным.

Риск утечек внутреннего характера, сводящих воедино оба компонента данного ракетного топлива, исключается, и в случае использования в качестве топлива смеси жидкого водорода и жидкого кислорода то обстоятельство, что жидкий кислород полностью окружен жидким водородом, исключает всякую опасность контакта горячего кислорода с разделительными стенками камеры сгорания.

Кроме того, если речь идет об основном элементе, предлагаемая смесительная головка для своего изготовления требует весьма ограниченного количества деталей, а именно, меньше десяти (в тех случаях, когда элементы впрыскивания и центральная часть корпуса выполнены в виде одной детали), что значительно меньше по сравнению с любой смесительной головкой, которая может быть изготовлена в настоящее время с использованием обычной техники и технологии, где это число составляет порядка сотни (это связано главным образом с индивидуальным изготовлением из двух частей, трубки Пито и втулки, многочисленных элементов впрыскивания).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРСУНКА И ЭЛЕМЕНТ ВПРЫСКА | 1994 |

|

RU2124647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ТИПА "СЭНДВИЧ" ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2119872C1 |

| КОНСТРУКЦИЯ ТЕПЛОВОЙ ЗАЩИТЫ, ОХЛАЖДАЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2101887C1 |

| СООСНО-СТРУЙНАЯ ФОРСУНКА | 2006 |

|

RU2319895C1 |

| СООСНО-СТРУЙНАЯ ФОРСУНКА | 2005 |

|

RU2298730C1 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ УМЕНЬШЕННОЙ ДЛИНЫ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1993 |

|

RU2107837C1 |

| СООСНО-СТРУЙНАЯ ФОРСУНКА | 2005 |

|

RU2303195C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ИЗМЕНЕНИЙ ТЯГИ ПЛАЗМЕННОГО РАКЕТНОГО ДВИГАТЕЛЯ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1993 |

|

RU2107186C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОТОВОЙ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННОГО ТЕРМОКОНСТРУКЦИОННОГО МАТЕРИАЛА И СОТОВАЯ СТРУКТУРА | 1993 |

|

RU2111122C1 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТОЙ ТРАЕКТОРИЕЙ ДРЕЙФА ЭЛЕКТРОНОВ | 1993 |

|

RU2121075C1 |

Изобретение относится к области энергетики. Каждый из элементов впрыскивания содержит центральный канал впрыскивания, запитываемый вторым компонентом топлива, и кольцевую щель впрыскивания, окружающую этот центральный канал и запитываемую первым компонентом топлива, а также дополнительный кольцевой канал впрыскивания второго компонента топлива, образованный пространством, существующим вокруг каждого элемента впрыскивания между его боковой поверхностью и инжекторной перегородкой таким образом, чтобы кольцевая струя первого компонента топлива, истекающая из кольцевой щели элемента впрыскивания, была заключена между центральной струей второго компонента топлива и наружной кольцевой струей того же второго компонента этого топлива. Технический результат заключается в повышении полноты сжигания топлива за счет улучшения процесса смешения компонентов горения. 2 с. и 12 з.п. ф-лы, 6 ил.

| US 4621492, 11.11.86. |

Авторы

Даты

1999-04-20—Публикация

1994-11-02—Подача