Изобретение относится к горному делу и строительству, в частности к рабочим инструментам устройств, предназначенным для очистки поверхностей от загрязнения, а также для разрушения хрупких материалов и может быть использовано для удаления льда и/или снега с дорог или дорожных покрытий, например, автомобильных дорог или взлетно-посадочных полос аэродромов.

Известна вставка из твердосплавного материала для рабочего инструмента, которая содержит режущую головку и хвостовик для размещения в корпусе инструмента. Режущая головка имеет форму тела вращения и состоит из сопряженных между собой рабочей части, торцевая и боковая поверхности которой образованы шаровой поверхностью, и основание (см., например, заявку PCT (WO) N 91/02884, кл. E 21 C 35/18, опубл. 1991).

Инструмент с твердосплавной вставкой указанного типа может применятся как для очистки поверхностей, так и для разрушения породы. Инструменты со вставками указанного типа имеют сравнительно низкую энергоемкость процесса разрушения материала, которая обусловлена заостренной формой рабочей части головки, и достаточно высокий срок службы за счет равномерного износа вставки при вращении инструмента вокруг своей продольной оси симметрии. Однако при его использовании, например, для очистки дорожных покрытий от льда и/или снега происходит повреждение покрытия при его очистке. Указанное обстоятельство вызвано тем фактом, что форма вставки описанного типа предназначена преимущественно для разрушения вязкого материала резанием и обеспечивает хорошее внедрение в разрушаемый материал при минимальных усилиях на инструмент. При очистке дорожного покрытия, которое на практике не является идеально ровным, а имеет впадины и выемки, рабочая часть режущей головки за счет ее геометрической формы будет осуществлять одновременно с удалением с поверхности загрязнения путем его срезания и выравнивание материала дорожного покрытия, что приведет к разрушению последнего. Таким образом, рабочий инструмент, осуществляющий разрушение материала резанием, при использовании для очистки неровной поверхности от загрязнения одновременно удалением последнего будет разрушать непосредственно и очищаемую поверхность.

Известна твердосплавная вставка для рабочего инструмента, которая содержит имеющую форму тела вращения рабочую часть, торцевая поверхность которой может быть расположена перпендикулярно продольной оси симметрии вставки. По одному из вариантов конструктивного выполнения на торцевой поверхности рабочей части вставки выполнена выемка, пересечение поверхности стенок которой с боковой поверхностью рабочей части образует кольцевую режущую кромку (см., например, заявку PCT (WO) N 96/27072, кл. E 21 C 35/18, опубл. 1996).

Инструмент со вставкой такого типа также выполняет разрушение материала путем его резания и, следовательно, обладает всеми преимуществами и недостатками описанного выше аналога. При этом следует отметить, что такой рабочий инструмент, который обычно называют торцевым, при работе в отрицательных температурах имеет более низкий срок службы за счет более частого выкрашивания режущей кромки, которое обусловлено хрупкостью материала вставки.

Наиболее близким по технической сущности и достигаемому техническому результату является твердосплавная вставка для очистки поверхности, преимущественно от льда и/или снега, которая включает головку, содержащую сопряженные между собой и имеющие форму тела вращения рабочую часть, торцевая поверхность которой расположена перпендикулярно продольной оси симметрии вставки, а боковая поверхность которой образована вращением отрезка выпуклой кривой линии вокруг продольной оси симметрии вставки, и основание (см., например, заявку Финляндии (FI) N 86319, кл. E 01 H 5/00, опубл. 1992).

Конструкция твердосплавной вставки указанного инструмента устраняет недостатки описанных выше аналогов, поскольку разрушение материала при очистке поверхности осуществляется сколом, а не резанием. При этом инструмент располагают под углом к очищаемой поверхности и контакт твердосплавной вставки с очищаемой поверхностью осуществляется по боковой поверхности рабочей части ее головки, которая имеет шаровую форму. Указанное обстоятельство позволяет осуществлять очистку поверхности без повреждения последней. Торцевая поверхность рабочей части головки твердосплавной вставки согласно известному техническому решению может иметь плоскую или сферическую форму. При такой практически плоской форме торцевой поверхности рабочей части головки для внедрения вставки в разрушаемый материал необходимо приложить достаточно большое усилие, поскольку хорошо известно, что величина усилия, необходимого для внедрения в материал тела (в данном случае головки вставки) пропорциональна площади контакта указанного тела с разрушаемым материалом. То есть для внедрения в материал рабочей части головки вставки, имеющей меньшую площадь торцевой поверхности, требуется приложить меньшее усилие по сравнению со вставкой, торцевая поверхность рабочей головки которой имеет практически плоскую форму. Таким образом, к одному из недостатков известной вставки можно отнести сравнительно высокую энергоемкость процесса очистки. Кроме того, поскольку известная вставка предназначена для работы с инструментом, который в процессе разрушения материала осуществляет вращение вокруг своей продольной оси симметрии, то ее форма не должна препятствовать указанному повороту инструмента. Развитая (практически плоская) форма торцевой поверхности рабочей головки известной вставки препятствует вращению инструмента из-за большой величины трения о разрушаемый материал. При прекращении вращения инструмента на контактирующей с очищаемой поверхностью боковой поверхности рабочей части вставки образуется участок плоской формы, который при дальнейшем перемещении инструмента по очищаемой поверхности увеличивается, что приводит к одностороннему износу вставки и, следовательно, к снижению срока службы инструмента в целом. При этом следует отметить, что износ вставки произойдет более интенсивно при удалении с очищаемой поверхности загрязнения, содержащего твердые и высокообразивные включения, например, в удаляемом с дорожного покрытия льде и/или снеге могут содержаться песок и/или гранитная крошка. На основании изложенного к недостаткам известной вставки можно отнести сравнительно высокую энергоемкость процесса очистки поверхности, а также недостаточную долговечность инструмента из-за усиленного износа вставки.

Изобретение направлено на решение задачи по созданию такой твердосплавной вставки для инструмента, осуществляющего очистку поверхности, преимущественно от льда и/или снега, которая должна сочетать в себе положительные свойства вставок, осуществляющих разрушение резанием, и свойства вставок, осуществляющих разрушение сколом, то есть такая твердосплавная вставка при сравнительно низкой энергоемкости процесса разрушения материала и высокой стойкости должна осуществлять очистку поверхности без повреждения последнего. Технический результат, который может быть получен при реализации изобретения, заключается в снижении усилия внедрения рабочей части головки вставки в разрушаемый материал при одновременном снижении сопротивления вращению инструмента.

Поставленная задача решена за счет того, что в известной твердосплавной вставке инструмента для очистки поверхности, преимущественно от льда и/или снега, которая включает головку, содержащую сопряженные между собой и имеющие форму тел вращения, рабочую часть, торцевая поверхность которой расположена перпендикулярно продольной оси симметрии вставки, а боковая поверхность которой образована вращением отрезка выпуклой кривой линии вокруг продольной оси симметрии вставки, и основание, выполнена выемка, которая расположена на торцевой поверхности рабочей части и имеет форму тела вращения, продольная ось симметрии которого расположена на продольной оси симметрии вставки. Выполнение указанной выемки на торцевой поверхности рабочей части головки вставки позволяет уменьшить площадь контакта указанной поверхности с разрушаемым материалом, что, во-первых, позволяет уменьшить величину усилия, необходимого для внедрения вставки в разрушаемый материал, и, следовательно, снизить энергоемкость процесса очистки поверхности в целом и, во-вторых, снизить сопротивление вращению инструмента в процессе очистки поверхности и, следовательно, снизить величину износа вставки. Снижение сопротивления вращению инструмента осуществляется за счет дополнительного вращающего момента, который возникает при перемещении разрушенного материала по поверхности стенок выемки. При этом, поскольку контакт вставки с очищаемой поверхность осуществляется по боковой поверхности рабочей части головки, которая имеет форму тела вращения с образующей в виде отрезка выпуклой кривой линии, не происходит повреждения инструментом очищаемой поверхности.

Кроме того, поставленная задача решена за счет того, что указанная выемка может иметь форму шарового сегмента. При таком варианте конструктивного выполнения твердосплавной вставки увеличивается крупность скола удаляемого с поверхности материала, что позволяет снизить энергоемкость процесса очистки.

Кроме того, поставленная задача решена за счет того, что радиус шара, который определяет форму выемки, предпочтительно составляет не менее 0,1 и не более 0,3 от максимального диаметра рабочей части головки. Указанный диапазон соотношения значений радиуса шара, определяющего форму выемки, и максимального значения диаметра рабочей части головки определен эмпирическим путем и позволяет получить наиболее оптимальные значения энергоемкости процесса очистки поверхности.

Кроме того, поставленная задача решена за счет того, что стенки выемки плавно сопряжены с торцевой поверхностью рабочей части. Такой вариант конструктивного выполнения вставки обеспечивает увеличение срока ее службы за счет снижения износа торцевой поверхности ее рабочей части.

Кроме того, поставленная задача решена за счет того, что глубина выемки по продольной оси симметрии вставки составляет не менее 0,10 и не более 0,25 от длины головки вставки по той же оси. Указанное соотношение геометрических характеристик, определяющих форму вставки, получено эмпирическим путем и определяет наиболее рациональные размеры выемки, обеспечивающие минимальную энергоемкость процесса очистки.

Кроме того, поставленная задача решена за счет того, что длина рабочей части головки вставки по продольной оси ее симметрии составляет не менее 0,25 и не более 0,45 от общей длины головки по той же оси. Диапазон значений, входящих в указанное соотношение геометрических характеристик вставки, определяет условия, при которых поддерживается оптимальное соотношение между прочностными характеристиками вставки и расходом твердосплавного материала, идущего на изготовление вставки.

Кроме того, поставленная задача решена за счет того, что тело вращения, определяющее форму основания головки вставки, образовано вращением отрезка кривой линии вокруг продольной оси симметрии вставки. Такой вариант конструктивного выполнения вставки позволяет улучшить ее прочностные характеристики за счет возможности создания равнопрочной по длине конструкции.

Кроме того, поставленная задача решена за счет того, что основание головки твердосплавной вставки может иметь форму цилиндра вращения или усеченного конуса вращения, что упрощает технологию ее изготовления и снижает затраты на изготовление пресс-формы.

Кроме того, поставленная задача решена за счет того, что твердосплавная вставка может быть выполнена с хвостовиком для размещения в гнезде корпуса инструмента, что при несколько большем расходе твердосплавного материала на ее изготовление повышает надежность соединения вставки с корпусом инструмента.

Кроме того, поставленная задача решена за счет того, что хвостовик твердосплавной вставки может быть выполнен в виде расположенного на торцевой поверхности основания головки выступа, имеющего форму усеченного конуса вращения, при этом продольная ось симметрии выступа расположена на продольной оси симметрии вставки, а диаметр большего основания усеченного конуса вращения, определяющего форму хвостовика, не превышает диаметра основания головки в плоскости его торцевой поверхности. При таком варианте конструктивного выполнения хвостовика вставки появляется возможность несколько снизить расход твердосплавного материала, идущего на ее изготовление, и упростить технологию изготовления.

Кроме того, поставленная задача решена за счет того, что угол наклона образующей усеченного конуса, который определяет форму хвостовика, к продольной оси симметрии вставки составляет не менее 30 и не более 60o. При указанной форме хвостовика повышается прочность паянного соединения вставки с корпусом инструмента за счет улучшения выхода шлаков и газовых пузырей при пайке.

Кроме того, поставленная задача решена за счет того, что хвостовик вставки может быть выполнен в виде сопряженных между собой промежуточной части, которая имеет форму усеченного конуса вращения, и концевой части. При таком варианте конструктивного выполнения хвостовика вставки несколько увеличивается расход твердосплавного материала, идущего на его изготовление, но надежность соединения вставки с корпусом инструмента существенно увеличивается.

Кроме того, поставленная задача решена за счет того, что угол наклона образующей усеченного конуса, который определяет форму промежуточной части хвостовика, к продольной оси симметрии вставки составляет не менее 30 и не более 75o, что позволяет улучшить прочность паяного соединения хвостовика вставки с корпусом инструмента за счет улучшения условий выхода шлаков и газовых пузырей.

Кроме того, поставленная задача решена за счет того, что концевая часть ее хвостовика имеет форму усеченного конуса вращения, что так же позволяет улучшить прочность паяного соединения.

Кроме того, поставленная задача решена за счет того, что угол наклона образующей усеченного конуса, который определяет форму концевой части хвостовика, к продольной оси симметрии вставки может составлять не менее 4 и не более 25o, что позволяет улучшить прочность паяного соединения хвостовика вставки с корпусом инструмента за счет улучшения условий выхода шлаков и газовых пузырей.

Кроме того, поставленная задача решена за счет того, что концевая часть хвостовика вставки может иметь форму цилиндра вращения, что позволяет снизить затраты на технологическую оснастку для изготовления вставки.

Кроме того, поставленная задача решена за счет того, что боковая наружная поверхность рабочей части головки образована вращением дуги окружности вокруг продольной оси симметрии вставки. При таком варианте геометрической формы твердосплавной вставки появляется возможность упрощения технологии изготовления вставки за счет снижения затрат на технологическую оснастку.

Кроме того, поставленная задача решена за счет того, что боковая наружная поверхность рабочей части головки образована вращением дуги эллипса вокруг продольной оси симметрии вставки. При таком варианте конструктивного выполнения вставки улучшается вращение инструмента при его работе за счет оптимизации размещения линии контакта вставки с очищаемой поверхностью при одновременном снижении вероятности повреждения очищаемой поверхности.

Кроме того, поставленная задача решена за счет того, что вставка может иметь приспособление для ее центрирования в гнезде корпуса инструмента и формирования заданного слоя материала для соединения вставки с корпусом. Наличие такого приспособления позволяет повысить срок службы инструмента путем снижения неравномерного износа вставки.

Кроме того, поставленная задача решена за счет того, что приспособление для центрирования вставки в гнезде корпуса инструмента и формирования заданного слоя материала для соединения вставки с корпусом выполнено в виде по меньшей мере трех опорных выступов, имеющих преимущественно форму шарового сегмента, что позволяет снизить затраты на изготовление указанного приспособления и упростить его конструкцию.

Кроме того, поставленная задача решена за счет того, что опорные выступы могут быть расположены на торцевой поверхности основания головки, что повысит прочность соединения твердосплавной вставки с корпусом инструмента.

Кроме того, поставленная задача решена за счет того, что опорные выступы могут быть расположены на промежуточной части хвостовика. При таком варианте конструктивного выполнения твердосплавной вставки улучшается выход шлаков и газов при пайке, что повышает прочность паяного соединения хвостовика с корпусом инструмента

Кроме того, поставленная задача решена за счет того, что опорные выступы расположены равномерно по окружности, центр которой лежит на продольной оси симметрии вставки, что упрощает технологию изготовления вставки.

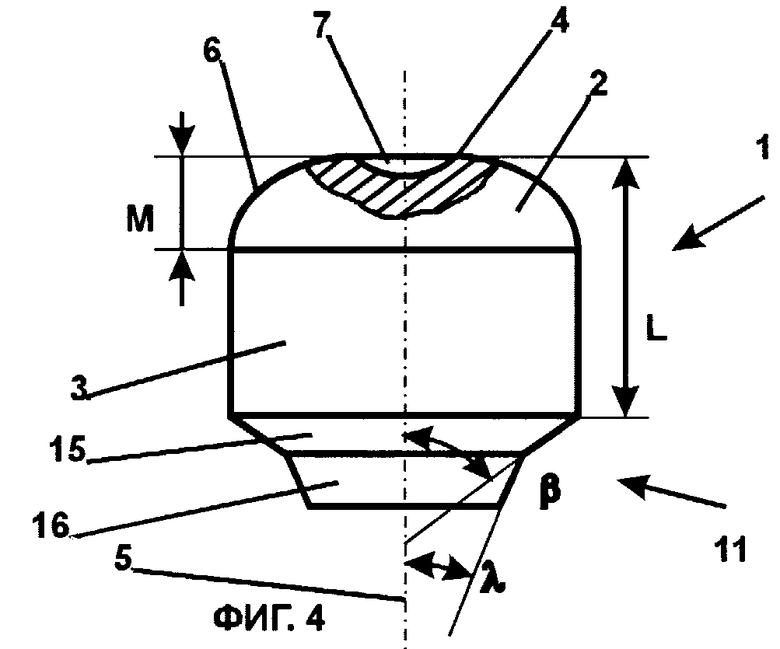

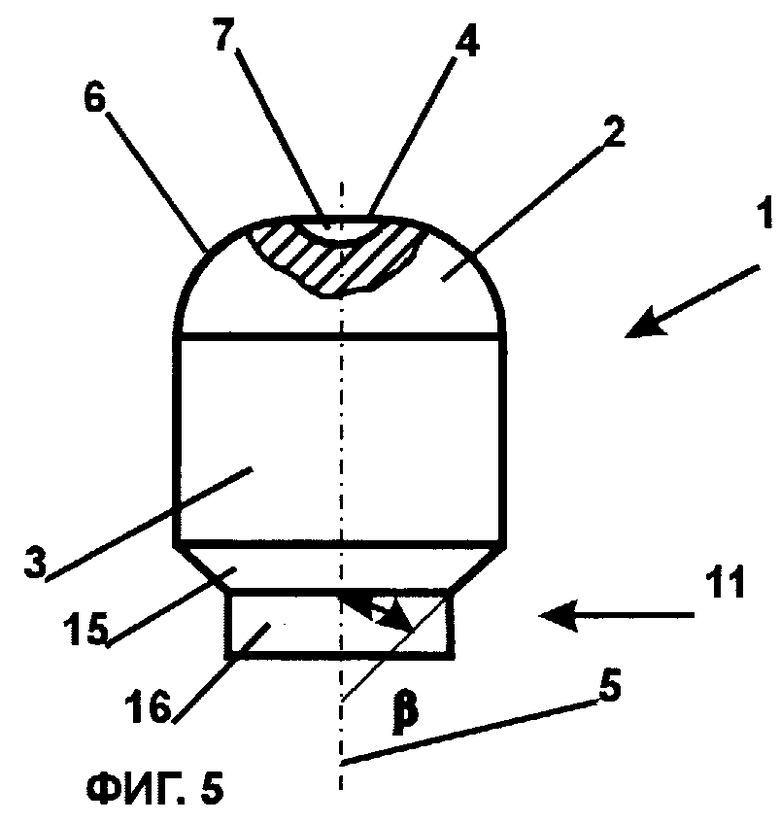

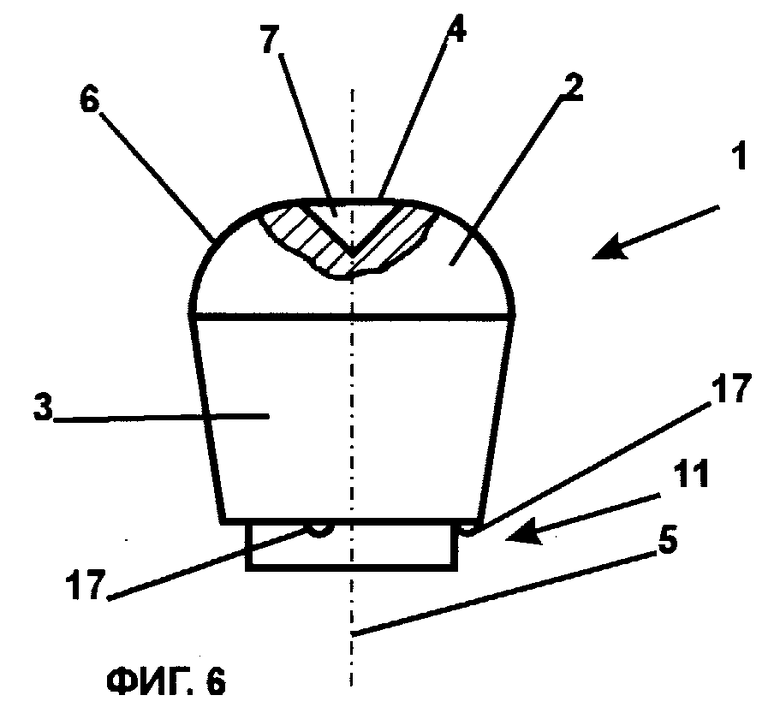

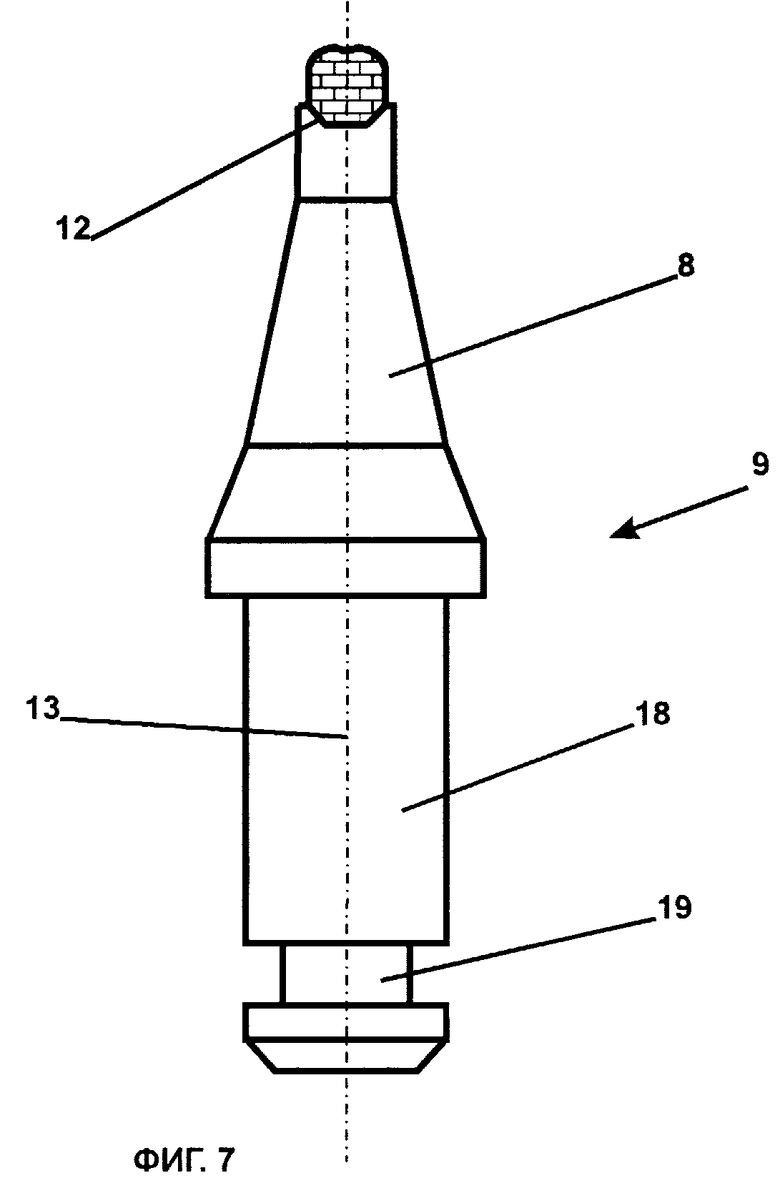

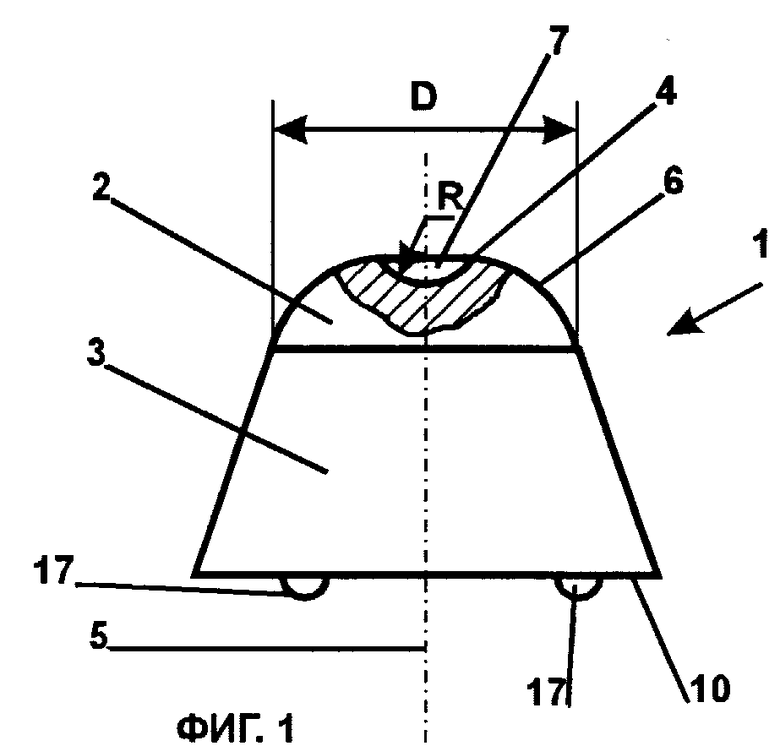

Сущность изобретения поясняется чертежами, где на фиг. 1 - 6 изображены варианты конструктивного выполнения твердосплавной вставки инструмента для очистки поверхности преимущественно от льда и/или снега; на фиг. 7 - инструмент для очистки поверхности преимущественно от льда и/или снега и на фиг. 8 - рабочий орган машины для очистки поверхности преимущественно от льда и/или снега.

Твердосплавная вставка инструмента для очистки поверхности преимущественно от льда и/или снега содержит головку 1. Головка 1 включает сопряженные между собой рабочую часть 2 и основание 3. Рабочая часть 2 головки 1 имеет форму тела вращения. Торцевая поверхность 4 рабочей части 2 головки 1 расположена перпендикулярно продольной оси 5 симметрии вставки. Боковая поверхность 6 рабочей части 2 головки 1 образована вращением отрезка выпуклой кривой линии вокруг продольной оси 5 симметрии вставки. На торцевой поверхности 4 рабочей части 2 головки 1 выполнена выемка 7. Выемка 7 имеет форму тела вращения, продольная ось симметрии которого расположена на продольной оси 5 симметрии вставки.

Тело вращения, определяющее форму поверхности стенок выемки 7, может иметь любую форму, например, конуса вращения (фиг. 2 и 6), усеченного конуса вращения (фиг. 3) или параболоида вращения (на чертежах не изображен). Наиболее предпочтительным является такой вариант конструктивного выполнения твердосплавной вставки, при котором поверхность выемки 7 имеет форму шарового сегмента (фиг. 1, 4 и 5).

В том случае, когда выемка 7 имеет форму шарового сегмента, наиболее целесообразным является такой вариант конструктивного выполнения указанной выемки 7, при котором радиус (R) шара, который определяет форму выемки 7, составлял не менее 0,1 и не более 0,3 от максимального диаметра (D) рабочей части 2 головки 1, то есть соблюдалось следующее условие: 0,1 D < R < 0,3 D (фиг. 1). Указанный диапазон соотношения параметров, определяющих геометрические характеристики выемки 7 на торцевой поверхности 4 рабочей части 2 головки 1, определен эмпирическим путем в результате проведенных исследований. Следует отметить, что выход указанного параметра за нижний предел приведенного соотношения приводит к существенному увеличению энергоемкости процесса очистки поверхности, а выход указанного параметра за верхний предел указанного соотношения - к повышенному износу вставки при ее работе.

Поверхность стенок выемки 7 на торцевой поверхности 4 рабочей части 2 головки 1 может быть плавно сопряжена с торцевой поверхностью 4 рабочей части 2 головки 1. Участок поверхности, определяющий сопряжение стенок выемки 7 и торцевой поверхности 4 рабочей части 2 головки 1, может иметь форму, например, тороида, эллипсоида или шара (фиг. 5).

Одним из важных параметров, определяющих геометрические характеристики выемки 7 на торцевой поверхности 4 рабочей части 2 головки 1, является ее глубина (H). В результате проведенных исследований эмпирически установлено, что наиболее целесообразным является именно такое соотношение, при котором глубина (H) выемки 7 по продольной оси 5 симметрии вставки составляет не менее 0,1 и не более 0,25 от длины (L) головки 1 вставки по той же оси, то есть соблюдалось следующее условие: 0,1 L < H < 0,25 L (фиг. 2). Следует отметить, что выход указанного параметра за нижний предел приведенного соотношения приводит к ухудшению вращения инструмента при его работе, а выход указанного параметра за верхний предел указанного соотношения - к повышенному износу вставки и уменьшению ее механической прочности.

Наиболее предпочтительным является такой вариант конструктивного выполнения твердосплавной вставки, при котором длина (М) рабочей части 2 головки 1 по продольной оси 5 симметрии вставки составляла не менее 0,25 и не более 0,45 от длины (L) головки 1 вставки по той же оси, то есть предпочтительно выполнение следующего условия: 0,25 L < М < 0,45 L (фиг. 4). Указанный диапазон соотношения геометрических характеристик получен эмпирическим путем. Следует отметить, что выход указанного параметра за нижний и верхний пределы приведенного соотношения приводит к ухудшению вращения инструмента при его работе.

Основание 3 головки 1 может иметь форму любого тела вращения. Наиболее предпочтительными являются варианты, при которых тело вращения, определяющее форму основания 3 головки вставки, образовано вращением отрезка кривой линии, которая может иметь участки выпуклой и/или вогнутой формы, вокруг продольной оси 5 симметрии вставки (фиг. 3), цилиндра вращения (фиг. 2, 4 и 5) и усеченного конуса вращения (фиг. 1 и 6). При этом следует отметить, что при форме выполнения основания 3 головки 1 в виде усеченного конуса его вершина может быть ориентирована как в направлении к рабочей части 2 головки 1 (фиг. 1), так и в противоположном направлении (фиг. 6).

Твердосплавная вставка может быть соединена с корпусом 8 инструмента 9 торцевой поверхностью 10 (фиг. 1 и 3) основания 3 ее головки 1 с помощью паянного соединения (на чертежах не изображено). При одном из вариантов конструктивного выполнения вставки она может быть выполнена с хвостовиком 11 (фиг. 2, 4, 5 и 6), который размещается в гнезде 12, выполненном на торце корпуса 8 инструмента 9 (фиг. 7), и имеет, преимущественно, форму тела вращения, продольная ось симметрии которого расположена на продольной оси 5 симметрии вставки. Конфигурация формы стенок гнезда 12 соответствует форме хвостовика 11 вставки, то есть гнездо 12 также имеет форму тела вращения и его продольная ось симметрии расположена на продольной оси 13 симметрии инструмента 9. Таким образом после соединения твердосплавной вставки с корпусом 8 инструмента ее продольная ось 5 симметрии оказывается расположенной на продольной оси 13 симметрии инструмента 9.

По одному из вариантов конструктивного выполнения вставки ее хвостовик 11 может быть выполнен в виде расположенного на торцевой поверхности 10 основания 3 головки 1 выступа 14, который имеет форму усеченного конуса вращения (фиг. 2). Продольная ось симметрии выступа 14 расположена на продольной оси 5 симметрии вставки. Большее основание усеченного конуса вращения, который определяет форму хвостовика 11, расположено на торцевой поверхности 10 основания 3 головки 1. При этом диаметр большего основания усеченного конуса вращения, определяющего форму хвостовика 11, не превышает диаметра основания 3 головки 1 в плоскости его торцевой поверхности 10, то есть диаметр большего основания указанного конуса вращения может быть равен диаметру основания 3 головки 1 в указанной плоскости (фиг. 2) или может быть меньше диаметра основания 3 головки 1 в плоскости его торцевой поверхности 10. При таком варианте конструктивного выполнения хвостовика 11 вставки предпочтительно, чтобы угол α наклона образующей усеченного конуса, который определяет форму хвостовика 11, к продольной оси 5 симметрии вставки составлял не менее 30o и не более 60o, то есть выполнялось условие 30o < α < 60o. Указанное условие определено требованиями технологии пайки.

По другому варианту конструктивного выполнения вставки ее хвостовик 11 может быть выполнен в виде сопряженных между собой промежуточной части 15, которая имеет форму усеченного конуса вращения, и концевой части 16 (фиг. 4 и 5). При таком варианте конструктивного выполнения хвостовика 11 вставки целесообразно, чтобы угол β наклона образующей усеченного конуса, который определяет форму промежуточной части 15 хвостовика 11, к продольной оси 5 симметрии вставки составлял не менее 30o и не более 75o (фиг. 4 и 5), что определено требованиями технологии пайки из условия получения прочного соединения. Концевая часть 16 хвостовика может иметь форму цилиндра вращения (фиг. 5) или усеченного конуса вращения (фиг. 4). В последнем случае наиболее предпочтительно, чтобы угол λ наклона образующей усеченного конуса, который определяет форму концевой части 16 хвостовика, к продольной оси 5 симметрии вставки составлял не менее 4o и не более 25o, что также определено требованиями технологии пайки из условия получения прочного соединения.

Наиболее предпочтительными являются варианты конструктивного выполнения твердосплавной вставки, при которых боковая поверхность 6 рабочей части 2 головки 1 образована вращением дуги окружности (фиг. 1, 2, 3, 5 и 6) или дуги эллипса (фиг. 4) вокруг продольной оси 5 симметрии вставки. Выбор конкретной формы боковой поверхности 6 рабочей части 2 головки 1 при конструировании твердосплавной вставки определяется несколькими параметрами, к которым можно отнести тип и характеристику очищаемой поверхности, угол установки инструмента 9 относительно очищаемой поверхности, конструкцию рабочего органа, на котором устанавливают инструмент 9, и другие.

Одним из важнейших факторов, влияющих на срок службы инструмента 9, является прочность соединения вставки с корпусом 8 инструмента 9. Указанное соединение традиционно осуществляется с помощью пайки. Качество паяного соединения вставки с инструментом 9 определяется строгим соблюдением технологических требований, к основным из которых можно отнести отсутствие примесей (шлаков) и пузырьков воздуха в паяном соединении, а также поддержание заданного технологией слоя припоя в указанном соединении. К не менее важному фактору, определяющему срок службы инструмента, можно отнести соосность расположения продольных осей 5 и 13 симметрии вставки и инструмента 9, поскольку только при соосном расположении указанных элементов во время эксплуатации обеспечивается поворот инструмента 9 вокруг своей продольной оси 13 симметрии и, следовательно, равномерный износ вставки. По одному из вариантов конструктивного выполнения твердосплавной вставки она может быть выполнена с приспособлением для центрирования вставки в гнезде 12 корпуса 8 инструмента 9 и формирования заданного слоя материала для соединения вставки с корпусом 8 инструмента 9. При этом предпочтительно выполнение указанного приспособления в виде по меньшей мере трех опорных выступов 17 (фиг. 1, 2, 3 и 4). Указанные опорные выступы 17 предназначены для взаимодействия с корпусом 8 инструмента 9 и могут иметь любую форму, например, призмы или конуса (на чертежах не изображено). Наиболее предпочтительным является такой вариант конструктивного выполнения опорных выступов 17, при котором они имеют форму шарового сегмента.

В том случае, когда твердосплавная вставка присоединяется к корпусу 8 инструмента 9 торцевой поверхностью 10 основания 3 головки 1, то есть на корпусе 8 инструмента 9 отсутствует гнездо 12, а вставка не имеет хвостовика 11, опорные выступы 17 наиболее целесообразно разместить именно на торцевой поверхности 10 основания 3 головки 1 (фиг. 1 и 3).

В том случае, когда твердосплавная вставка соединяется с корпусом 8 инструмента 9 своим хвостовиком 11, то есть в корпусе 8 инструмента 9 выполнено гнездо 12 для размещения хвостовика 11 вставки, опорные выступы 17 наиболее целесообразно разместить на боковой поверхности выступа 14 (фиг. 2) или на промежуточной части 15 хвостовика 11 (фиг. 4).

При всех описанных выше вариантах конструктивного выполнения приспособления для центрирования вставки в гнезде 12 корпуса 8 инструмента 9 и формирования заданного слоя материала для соединения вставки с корпусом 8 инструмента 9 предпочтительно, чтобы опорные выступы 17 были расположены равномерно по окружности, центр которой лежит на продольной оси 5 симметрии вставки.

Корпус 8 инструмента 9 имеет державку 18 преимущественно цилиндрической формы, на которой выполнена проточка 19 для размещения стопорного элемента 20, который может быть выполнен, например, в виде разрезного упругого кольца. Державка 18 установлена с возможностью вращения в сквозном отверстии (на чертежах не изображено) резцедержателя 21. Резцедержатель 21 соединен с рабочим органом (на чертеже не изображен) базовой машины для очистки поверхности от загрязнения. В качестве рабочего органа может быть использован, например, отвал грейдера, бульдозера или специальной снегоуборочной машины. Резцедержатели 21 установлены через определенный интервал по всей длине рабочего органа и могут быть закреплены непосредственно на рабочем органе или с помощью промежуточной плиты 22, которая с помощью разъемного соединения, например болтового соединения, крепится на рабочем органе. Для этой цели в промежуточной плите 22 могут быть выполнены сквозные отверстия 23 для размещения крепежных элементов. Каждый резцедержатель 21 ориентируют относительно очищаемой поверхности таким образом, чтобы продольная ось 13 симметрии инструмента 9 была расположена под углом ϕ к очищаемой поверхности, величина которого находится в интервале от 20 до 90o (фиг. 8). При указанной ориентации продольной оси 13 симметрии инструмента 9 к очищаемой поверхности контакт инструмента 9 с очищаемой поверхностью осуществляется только по боковой поверхности 6 рабочей части 2 головки 1 твердосплавной вставки.

Твердосплавная вставка инструмента для очистки поверхности, преимущественно от льда и/или снега, работает следующим образом.

При перемещении базовой машины тяговое усилие передается через ее рабочий орган и промежуточную плиту 22 на инструмент 9. При этом твердосплавная вставка инструмента 9 своей рабочей частью 2 рабочей головкой 1 взаимодействует с расположенным на очищаемой поверхности загрязнением, например, льдом и/или снегом. Под действием вертикального усилия, которое может создаваться специальным механизмом, например, гидроцилиндром (на чертежах не изображен) для поворота отвала базовой машины, или непосредственно под весом отвала базовой машины твердосплавная вставка заглубляется в разрушаемое загрязнение до соприкосновения своей боковой поверхностью 6 рабочей части 2 головки 1 с очищаемой поверхностью. Следует отметить, что повреждения очищаемой поверхности при таком контакте не происходит, поскольку указанная боковая поверхность 6 рабочей части 2 головки 1 имеет выпуклую форму. Под действием горизонтальной составляющей тягового усилия базовой машины твердосплавная вставка инструмента 9 взаимодействует с загрязнением торцевой поверхностью 4 ее рабочей частью 2 и разрушает его. При этом выемка 7 на указанной торцевой поверхности 4 рабочей части 2 обеспечивает при взаимодействии вставки с загрязнением появление в зоне выемки 7 ядра из разрушенного материала. Образование в зоне выемки 7 ядра из разрушенного материала увеличивает крупность скола разрушаемого материала в прилегающих к вставке зонах. При более крупном сколе разрушенного материала происходит увеличение борозды развала разрушенного материала, что снижает энергоемкость процесса разрушения материала. Кроме того, за счет уменьшения площади контакта твердосплавной вставки с разрушаемым загрязнением (выемка 7 на торцевой поверхности 4 уменьшает ее площадь) внедрение вставки в разрушаемый материал осуществляется с меньшими энергозатратами по сравнению с известным аналогом при прочих равных условиях. Как уже указывалось ранее, при контакте инструмента 9 с очищаемой поверхностью боковой поверхностью 6 рабочей части 2 головки 1 его твердосплавной вставки происходит его вращение вокруг продольной оси 13. Расположенная на торцевой поверхности 4 рабочей части 3 головки 1 твердосплавной вставки выемка 7 способствует улучшению условий вращения инструмента 9 за счет образования дополнительных сил трения, появляющихся при взаимодействии разрушенного материала со стенками выемки 7. Дополнительные силы трения разрушаемого материала о боковую поверхность стенок выемки 7 способствуют появлению дополнительного крутящего момента, способствующего вращению инструмента 9 вокруг его продольной оси 13 симметрии. Указанное обстоятельство позволяет обеспечить более равномерный износ вставки в процессе эксплуатации, что ведет к увеличению срока службы инструмента в целом.

В заключение можно отметить, что использование твердосплавной вставки по данному изобретению дает значительные преимущества при очистке поверхности от льда и/или снега. Поскольку энергоемкость процесса разрушения удаляемого материала снижается в среднем на 10-20%, то есть при прочих равных условиях мощность базовой машины может быть снижена, одновременно увеличивается срок службы инструмента с твердосплавной вставкой по данному инструменту в среднем на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛОТАЦИОННАЯ МАШИНА | 2002 |

|

RU2212950C1 |

| ФЛОТАЦИОННАЯ МАШИНА ДЛЯ ФЛОТАЦИИ КРУПНЫХ ЧАСТИЦ | 2002 |

|

RU2213624C1 |

| ФЛОТАЦИОННАЯ МАШИНА | 2000 |

|

RU2170145C1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2206398C1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1998 |

|

RU2136385C1 |

| ПЫЛЕГАЗООЧИСТИТЕЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2173206C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКАЧКИ ПЕННОГО ПРОДУКТА ФЛОТАЦИОННОГО ПЕРЕДЕЛА | 2014 |

|

RU2547872C1 |

| ФЛОТАЦИОННАЯ МАШИНА | 2002 |

|

RU2207918C1 |

| ЭЛЕКТРОДЕЗИНФЕКЦИОННАЯ УСТАНОВКА | 1997 |

|

RU2111766C1 |

| УСТАНОВКА ДЛЯ КРЕМАЦИИ | 1996 |

|

RU2095687C1 |

Твердосплавная вставка инструмента для очистки поверхности преимущественно от льда и/или снега содержит головку, которая содержит сопряженные между собой рабочую часть и основание. Рабочая часть головки имеет форму тела вращения. Торцевая поверхность рабочей части головки расположена перпендикулярно продольной оси симметрии вставки. Боковая поверхность рабочей части головки образована вращением отрезка выпуклой кривой линии вокруг продольной оси симметрии вставки. Основание головки имеет форму тела вращения. На торцевой поверхности рабочей части головки выполнена выемка. Указанная выемка имеет форму тела вращения, продольная ось симметрии которого расположена на продольной оси симметрии вставки. Позволяет осуществлять очистку поверхности без повреждения последней. 23 з.п. ф-лы, 8 ил.

| Способ изготовления железобетонных изделий | 1949 |

|

SU86319A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ДЛЯ СБОРКИ ИГРУШЕЧНЫХМОДЕЛЕЙ | 0 |

|

SU295232A1 |

| СТАНОК ДЛЯ НАВИВКИ ЗМЕЕВИКОВ | 0 |

|

SU284582A1 |

| RU 94021195 A1, 27.02.96. | |||

Авторы

Даты

1999-04-27—Публикация

1997-11-06—Подача