Изобретение относится к области нефтегазодобычи, а более конкретно - к технике перфорации труб при вторичном вскрытии нефтяных и газовых скважин.

Известны перфораторы, осуществляющие вторичное вскрытие скважин кумулятивными зарядами взрывчатых веществ (см. Прострелочно-взрывная аппаратура: Справочник/под ред. Л.Я. Фридляндера. - 2-е изд., перераб. и доп. - М.: Недра, 1990. - 278 с.).

Недостатками взрывной перфорации является то, что ударная волна и давление расширяющихся продуктов детонации вызывают встряхивание колонны и необратимые разрушения и уплотнения в породе, приводящие к межпластовым перетокам. В результате значительно снижается производительность скважин.

В практике нефтегазодобычи находит применение механическая перфорация, осуществляемая сверлящими и прокалывающими перфораторами (см., например, Перфоратор механический с пробочниками ПНМ-112. Техническое описание и инструкция по эксплуатации. ПМП-112.00.000 ТО).

Наиболее близким аналогом предложенного решения, принятым за прототип, является прокалывающий перфоратор, содержащий корпус, подпружиненную пару "поршень-шток", образующую в корпусе надпоршневую, подпоршневую и подштоковую камеры, рабочий поршень в подштоковой камере с размещенным на нем прокалывающим инструментом, энергопривод, подающий рабочую жидкость в надпоршневую камеру (см., например, US, патент N 2381929, МПК E 21 B 43/112, 1945). Подача рабочей жидкости осуществляется автомобильным насосным агрегатом, размещенным на устье скважины, по насосно-компрессорным трубам, на которых установлен перфоратор.

Причиной, препятствующей получению указанного ниже технического результата при использовании известного прокалывающего перфоратора, являются дорогостоящее оборудование, большие материальные затраты, относительно невысокая производительность. Это обусловлено применением в составе энергопривода автомобильного насосного агрегата, а также использованием НКТ, которые требуют замены после каждой операции вторичного вскрытия.

Задача настоящего изобретения - создание прокалывающего перфоратора, техническим результатом использования которого является повышение производительности и рабочего ресурса, снижение затрат на производство работ, обеспечение безопасности процесса.

Указанный технический результат достигается тем, что в известном прокалывающем перфораторе, содержащем корпус, подпружиненную пару "поршень-шток", образующую в корпусе надпоршневую, подпоршневую и подштоковую камеры, рабочий поршень в подштоковой камере с размещенным на нем прокалывающим инструментом, энергопривод, подающий рабочую жидкость, согласно изобретению энергопривод выполнен в виде герметично установленной на корпусе трубы с приборной головкой и с расположенным внутри нее источником нагрева (пламенным, химическим, электрохимическим и др.), между корпусом и энергоприводом установлен переходник, снабженный перепускным клапаном, срабатывающим от пропущенных через герметичную трубку проводов и соединяющим надпоршневую, подпоршневую камеры и полость трубы энергопривода каналами и перископической трубкой, при этом приборная головка и переходник снабжены предохранительными клапанами, срабатывающими при давлениях в надпоршневой и подпоршневой камерах соответственно, превышающих расчетные значения.

Достижения технического результата в предложенном изобретении обеспечено тем, что установка энергопривода непосредственно на корпусе перфоратора исключает необходимость использования насосного агрегата и НКТ, а это значительно снижает материальные и трудовые затраты на приобретение дорогостоящего оборудования и на замену НКТ и, кроме того, продляет ресурс работы перфоратора. Конструктивное решение (источник нагрева в трубе энергопривода и система клапанов и каналов в корпусе перфоратора, приборной головке и переходнике) значительно повышает производительность работ. Наличие предохранительных клапанов в приборной головке и переходнике устраняет возможность превышения предельно допустимых напряжений в конструкции, обеспечивая безопасность работ.

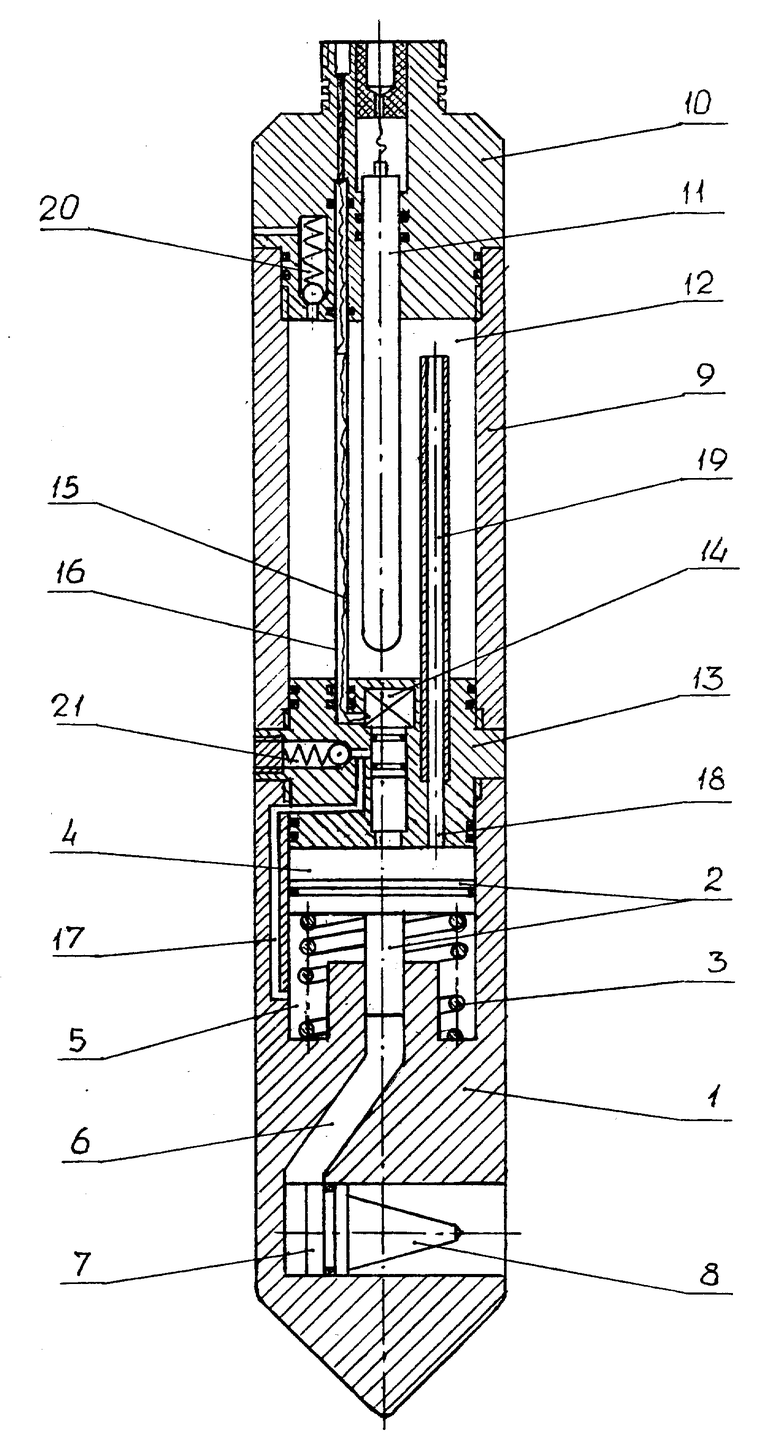

На чертеже представлен продольный разрез предложенного прокалывающего перфоратора.

Прокалывающий перфоратор содержит корпус 1, в котором установлена пара "поршень-шток" 2 с пружиной 3 под поршнем, образующая в корпусе камеры надпоршневую 4, подпоршневую 5 и подштоковую 6. В подштоковой камере 6 установлен рабочий поршень 7 с закрепленным на нем прокалывающим инструментом 8. В верхней части корпуса 1 установлена труба 9 энергопривода с приборной головкой 10, в которой размещен источник нагрева 11 (в нашем случае - ТЭН). Труба 9 заполнена рабочей жидкостью 12. Между корпусом 1 и трубой 9 энергопривода установлен переходник 13, снабженный перепускным клапаном 14. От перепускного клапана 14 к устью скважины протянуты провода 15, проходящие внутри герметичной трубки 16. Перепускной клапан 14 соединяет надпоршневую 4 и подпоршневую 5 камеры каналом 17, а полость трубы 9 с надпоршневой камерой 4 - каналом 18 и перископической трубкой 19. Приборная головка 10 и переходник 13 снабжены предохранительными клапанами 20 и 21 соответственно.

Работает прокалывающий перфоратор следующим образом. Перфоратор в сборе опускают на геофизическом кабеле в скважину в интервал перфорации, после чего машинист подъемника включает подачу тока на источник нагрева 11. Рабочая жидкость 12, заполняющая полость трубы 9, нагревается с образованием пара, который по перископической трубке 19 и каналу 18 поступает в надпоршневую камеру 4. Давление пара действует на пару "поршень-шток" 2, которая при движении вниз по корпусе 1 сжимает пружину 3 и создает повышенное давление в подштоковой камере 6, пропорциональное отношению площадей поршня и штока. Под действием повышенного давления в подштоковой камере 6 перемещается рабочий поршень 7, осуществляя процесс прокалывания инструментом 8. В случае, когда давление пара в полости трубы 9 превышает расчетное значение, предохранительный клапан 20 сбрасывает излишки давления вместе с паром в скважину.

Далее следует возвратный цикл, необходимый для многократности использования перфоратора за один спуск в скважину, т.е. для возможности прокалывания очередного отверстия после перемещения перфоратора в зоне перфорации. С целью возврата в исходное положение элементов прокалывающего перфоратора после операции прокалывания, по истечении фиксированного времени машинист подъемника включает подачу тока на перепускной клапан 14 через провода 15. Этим самым открывается канал 17, который соединяет надпоршневую 4 и подпоршневую 5 камеры, вследствие чего давление в обеих камерах выравнивается. В случае превышения давления над расчетным, его излишки сбрасываются вместе с паром в скважину через предохранительный клапан 21. В процессе выравнивания давлений в надпоршневой 4 и подпоршневой 5 камерах пружина 3 разжимается и возвращает пару "поршень-шток" 2 в исходное положение. В подштоковой камере 6 создается разрежение, которое возвращает рабочий поршень 7 с инструментом 8 в исходное положение, этому же способствует воздействие на рабочий поршень 7 давления скважинной жидкости.

Экспериментальный образец предложенного прокалывающего перфоратора продемонстрировал работоспособность и простоту управления. При этом один полный цикл операции прокалывания составил 3 - 5 минут, что является результатом, удовлетворительным для практики вторичного вскрытия нефтяных и газовых скважин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидромеханический прокалывающий перфоратор | 2019 |

|

RU2719901C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИН | 1993 |

|

RU2069742C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР ДЛЯ ФОРМИРОВАНИЯ КАНАЛОВ В ОБСАДНЫХ КОЛОННАХ НЕФТЕГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2069740C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2007 |

|

RU2355877C2 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2013 |

|

RU2539085C1 |

| Перфоратор для скважины | 2002 |

|

RU2219331C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373382C1 |

| ПЕРФОРАТОР ДЛЯ СКВАЖИНЫ | 2004 |

|

RU2263768C1 |

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| СВЕРЛЯЩИЙ ПЕРФОРАТОР | 2002 |

|

RU2243363C2 |

Использование: в области нефтегазодобычи, а более конкретно - в технике перфорации труб при вторичном вскрытии нефтяных и газовых скважин. Обеспечивает повышение производительности и рабочего ресурса, снижение затрат на производство работ, обеспечение безопасности процесса. Сущность изобретения: устройство содержит корпус, подпружиненную пару поршень-шток, образующую в корпусе надпоршневую, подпоршневую и подштоковую камеры, рабочий поршень в подштоковой камере с размещенным на нем прокалывающим инструментом и энергопривод. Знергопривод подает рабочую жидкость и выполнен в виде герметично установленной на корпусе трубы с приборной головкой и с расположенным внутри нее источником нагрева. Между корпусом и энергоприводом установлен переходник. Он снабжен перепускным клапаном, срабатывающим от пропущенных через герметичную трубку проводов и соединяющим надпоршневую, подпоршневую камеры и полость трубы энергопривода каналами и перископической трубкой. Приборная головка и переходник снабжены предохранительными клапанами. Они срабатывают при давлениях в надпоршневой и подпоршневой камерах, превышающих расчетные значения. 1 ил.

Прокалывающий перфоратор, содержащий корпус, подпружиненную пару поршень-шток, образующую в корпусе надпоршневую, подпоршневую и подштоковую камеры, рабочий поршень в подштоковой камере с размещенным на нем прокалывающим инструментом, энергопривод, подающий рабочую жидкость, отличающийся тем, что энергопривод выполнен в виде герметично установленной на корпусе трубы с приборной головкой и с расположенным внутри нее источником нагрева, между корпусом и энергоприводом установлен переходник, снабженный перепускным клапаном, срабатывающим от пропущенных через герметичную трубку проводов и соединяющим надпоршневую, подпоршневую камеры и полость трубы энергопривода каналами и перископической трубкой, при этом приборная головка и переходник снабжены предохранительными клапанами, срабатывающими при давлениях в надпоршневой и подпоршневой камерах соответственно, превышающих расчетные значения.

| US, 2381929 A, 14.08.45 | |||

| SU, 673724 A, 15.07.79 | |||

| SU, 685812 A, 15.09.75 | |||

| SU, 968352 A, 23.10.82 | |||

| SU, 1352042 A1, 15.11.87 | |||

| SU, 1668641 A1, 07.08.91 | |||

| RU, 94032571 A1, 20.08.96 | |||

| RU, 2043486 C1, 10.09.95 | |||

| RU, 2070279 C1, 10.12.96 | |||

| US, 5183111 A, 02.02.93. |

Авторы

Даты

1999-04-27—Публикация

1997-07-21—Подача