Изобретение относится к гидравлическим устройствам и может быть использовано в качестве стабилизатора расхода при задании требуемого расхода жидкости, в частности в качестве дозатора для автоматического ввода ингибитора гидратообразования и коррозии в поток газа, например в газовые скважины или их шлейфы на объектах газодобывающей промышленности.

Условия работы регуляторов расхода жидкости на газовых промыслах затруднены вследствие того, что в системе подачи жидкости к различным скважинам перепады давлений могут существенно отличаться, а рабочая жидкость значительно изменяет вязкость в зависимости от компонентного состава и температуры окружающей среды (вязкость ДЭГ при температуре 5 oC - 80 сП, метанола при температуре 20 oC - 0,6 сП.)

Известные устройства, предназначенные для введения ингибиторов гидратообразования и коррозии в поток газа на предприятиях газодобывающей промышленности, являются регуляторами расхода рабочей жидкости, работающими по принципу непрерывной подачи ингибитора с поддержанием постоянного заданного расхода независимо от давления дозируемой среды на входе в устройство, т.е. компенсирующими колебания давления на входе.

Известно устройство для регулирования расхода жидкости для использования в системах ввода ингибиторов гидратообразования, содержащее корпус с входным и выходным каналами, внутри которого установлен регулятор перепада давления, состоящий из подпружиненной мембраны, соединенной с плунжером и образующей разгрузочную и подмембранную полости, и трехходовой соленоидный клапан, связанный входом с подмембранной полостью, а выходами - с входом устройства и с разгрузочной полостью [1].

Недостатками известного устройства являются узкий диапазон регулирования расхода, обусловленный назначенными характеристикой пружины и площадью проходного сечения дросселя, и недостаточная точность дозирования, вызывающая необходимость использования дополнительных устройств замера фактического расхода.

Известно устройство для регулирования расхода жидкости, которое может быть использовано в системах автоматического ввода ингибитора гидратообразования в поток газа, содержащее корпус с выполненными в нем каналами для подвода жидкости, установленный в корпусе регулятор постоянного перепада давления, состоящий из плунжера, жестко соединенного с мембраной, уравновешенной пружиной и образующей в корпусе надмембранную и подмембранную полости, сообщающиеся каналом через переменный дроссель [2].

При постоянном давлении на входе в устройство рабочая жидкость поступает в подмембранную полость, затем через переменный дроссель - в надмембранную полость и на выход. При повышении давления на входе в регулятор равновесие мембраны нарушается, т.к. величину перепада давления между подмембранной и надмембранной полостями определяет пружина. Мембрана занимает противоположное положение и передвигает жестко связанный с ней плунжер, который перекрывает вход в регулятор. Рабочая жидкость продолжает поступать через дроссель из подмембранной полости в надмембранную и на выход, давление в подмембранной полости снижается до уровня заданного пружиной перепада, и мембрана возвращается в исходное положение, таким образом, процесс подачи жидкости является непрерывным.

Недостатком известного устройства является невысокая точность дозирования, обусловленная тем, что установление потребного расхода производится косвенно по лимбу, определяющему положение элементов регулируемого дросселя, и не соответствует фактическому расходу, а также узок диапазон устанавливаемых расходов, что обуславливается назначенной характеристикой пружины.

Известен регулятор расхода ингибитора гидратообразования, содержащий корпус с входной и выходной камерами, связанными каналом с постоянным дросселем, чувствительный элемент, расположенный в выходной камере и жестко связанный с подпружиненным регулирующим органом, расположенным во входном камере, причем на чувствительном элементе закреплен упор, установленный в скобе, жестко связанной штоком с регулирующим узлом, размещенным на внешней поверхности корпуса [3].

Недостатками известного устройства являются ограничение по соотношению изменяющихся давлений на входе и выходе устройства и узкий диапазон регулирования расхода, что обусловлено назначенными характеристикой пружины и площадью проходного сечения дросселя, а также недостаточная точность дозирования, вызывающая необходимость использования дополнительных устройств замера фактического расхода.

Кроме того, все вышеперечисленные конструкции, работающие в непрерывном режиме поддержания установленного расхода, использующие регуляторы постоянного перепада прямого действия, предъявляют очень жесткие требования к чистоте рабочей жидкости, т.к. наличие посторонних частиц в рабочей жидкости приводит к износу отсечных кромок затворов (что определяет ограниченный гарантийный срок работы устройств), а в ряде случаев перекрытие установившейся в процессе работы щели затвора посторонними частицами приводит к разбалансировке системы "чувствительный элемент-затвор", увеличенному ходу затвора на открытие регулируемой щели, срыву посторонних частиц и как следствие резкому увеличению проходного сечения щели затвора с резким нарастанием давления в камере чувствительного элемента, что в свою очередь вызывает возникновение неблагоприятных режимов автоколебаний в магистрали, исключающих поддержание установленных расходов.

Наиболее близким к заявляемому по совокупности существенных признаков является устройство для регулирования расхода жидкости, предназначенное для дозированного ввода ингибитора гидратообразования на объектах газодобывающей промышленности [4].

Известное устройство содержит размещенные в корпусе автоматический регулятор постоянного перепада давления, состоящий из подпружиненного чувствительного элемента, образующего в корпусе входную и выходную полости, сообщенные между собой дросселем постоянного сечения, установленным в канале, соединенный с чувствительным элементом регулятора постоянного перепада давления затвор, разгрузочная камера которого соединена разгрузочным каналом с входной полостью, и измеритель перепада давлений с каналами подвода жидкости.

Устройство автоматически поддерживает расход, определяемый величиной проходного сечения дросселя путем поддержания постоянного перепада давления на дросселе.

Недостатком известного устройства является низкая точность автоматического поддержания постоянного заданного расхода жидкости, обусловленная тем, что изменение вязкости жидкости вызывает изменение перепада давлений и создает ложные предпосылки для дополнительной регулировки устройства по корректировке расхода. Установление фактического расхода рабочей жидкости при эксплуатации устройства возможно только с использованием дополнительных приборов-расходомеров. Также недостатком устройства является ограничение по соотношению изменяющихся давлений на входе и выходе устройства и узкий диапазон регулирования расхода, что обусловлено назначенными характеристикой пружины и площадью проходного сечения дросселя. Кроме того, устройство предъявляет повышенные требования к чистоте рабочей жидкости, что в условиях газодобывающих предприятий обеспечить практически невозможно, вследствие чего устройство недостаточно надежно.

Заявляемое изобретение решает задачу повышения надежности работы и увеличения точности дозирования в широком диапазоне устанавливаемого расхода за счет обеспечения циклической подачи дискретных постоянных доз рабочей жидкости.

Для решения поставленной задачи устройство для дозированной подачи жидкости, содержащее корпус с выполненными в нем каналами для подвода жидкости, установленной в корпусе регулятор перепада давления, образующий входную и выходную полости, сообщенные между собой через дроссель, установленный в канале, и соединенный с регулятором перепада давления затвор, дополнительно снабжено механизмом переключения и фиксации крайних положений затвора, выполненного в виде золотника, установленного с возможностью поочередного перекрытия в крайних положениях канала подвода жидкости во входную полость и канала, сообщающего через дроссель входную и выходную полости, причем дроссель выполнен регулируемым.

Работа устройства циклическая и осуществляется в двух режимах: в первом режиме устройство соединено с входной и выходной магистралями, а во втором режиме отключено от входной магистрали, причем продолжительность работы устройства во втором режиме является регулируемой величиной, зависящей от площади проходного сечения дросселя - кольцевой щели между стенками канала и конической частью дросселя, изменяемой путем его вращения вручную в процессе настройки во время эксплуатации.

Таким образом, достигаемый при осуществлении изобретения технический результат состоит в обеспечении циклической работы устройства в двух режимах, позволяющей производить кратковременное импульсное выталкивание дозы жидкости в первом режиме, когда на устройство воздействует давление одновременно во входном и выходном каналах, и исключающей влияние этих давлений во втором режиме. Это исключает возникновение погрешности расхода от изменения соотношений давлений и позволяет обеспечить стабильность поддержания установленного расхода устройства в широком диапазоне изменения соотношений давлений на входе и выходе из устройства, кроме того, надежность работы устройства не зависит от чистоты рабочей жидкости.

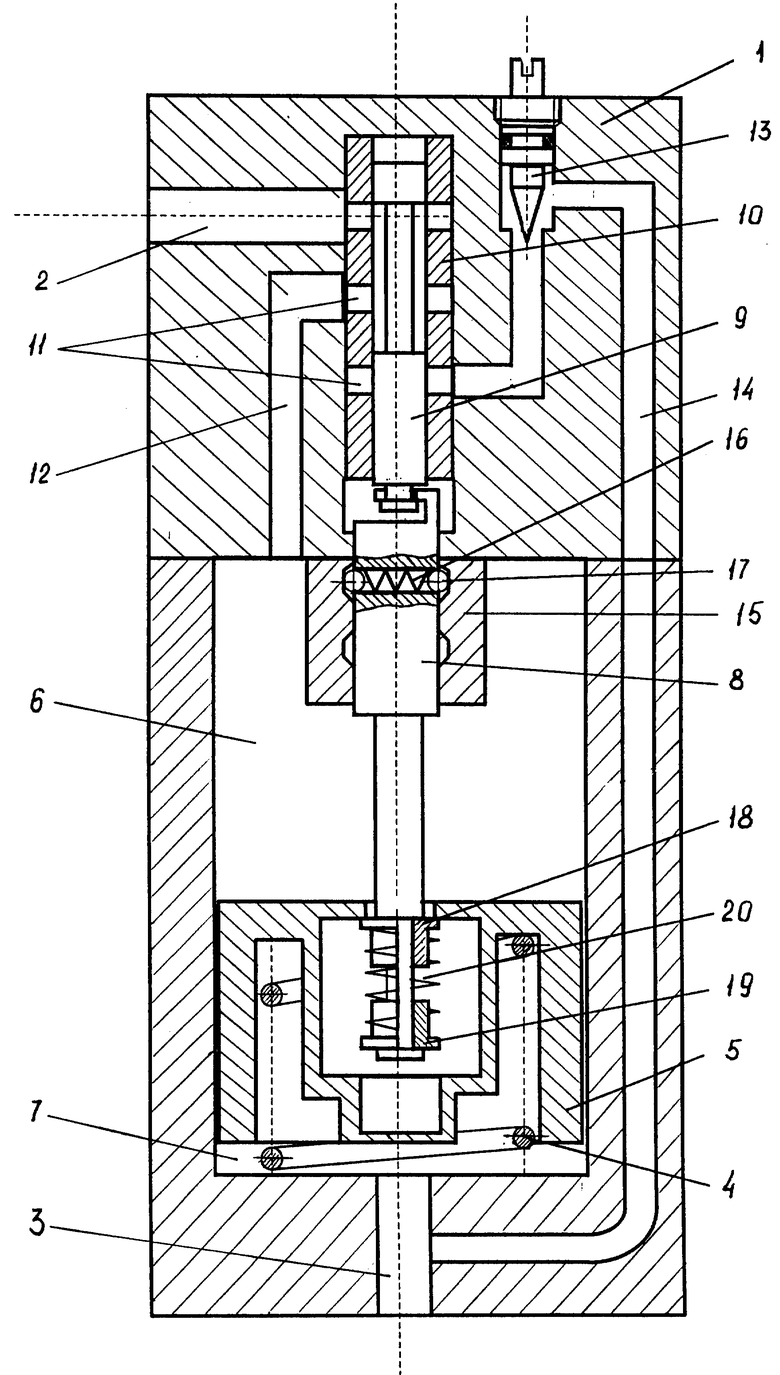

На чертеже приведен общий вид устройства в разрезе.

Устройство содержит корпус 1 с входным 2 и выходным 3 каналами, установленный в корпусе регулятор перепада давления, выполненный в виде подпружиненного пружиной 4 поршня 5, образующего в корпусе входную 6 и выходную 7 полости и кинематически связанного через шток 8 с затвором, выполненным в виде золотника 9, установленного в гильзе 10. В гильзе выполнены отверстия 11, сообщающие входной канал 2 через канал 12 с входной полостью 6 и входную полость 6 через переменный дроссель 13, установленный в канале 14, с выходной полостью 7. Устройство снабжено механизмом фиксации крайних положений золотника, состоящим из корпуса 15 и разжатых пружиной 16 шариков 17, размещенных в диаметральном отверстии штока 8. На штоке 8 внутри поршня 5 установлены с возможностью осевого перемещения упоры 18 и 19, разжатые пружиной 20.

Устройство работает следующим образом.

Работа устройства циклическая и включает два режима.

Первый режим. Под воздействием входного давления происходит быстрое заполнение жидкостью входной полости 6 через каналы, имеющие малое гидравлическое сопротивление: канал 2, отверстия 11 гильзы 10, канал 12. При этом золотником 9 перекрыто отверстие в гильзе 10, сообщающее входную 6 и выходную 7 полости (через каналы 12 и 14). Поршень 5 перемещается в крайнее нижнее положение, сжимая пружину 4 и вытесняя из полости 7 дозу рабочей жидкости в выходную магистраль (в первых циклах работы происходит вытеснение газового объема, оставшегося после сборки). При достижении своего крайнего нижнего положения поршень 5 входит во взаимодействие с упором 18 и, продолжая движение, перемещает его, сжимая пружину 20 до соприкосновения с упором 19, далее поршень перемещается уже со штоком 8. Вследствие взаимодействия шариков 17 с конической фаской расточки в корпусе 15 фиксирующего механизма происходит сжатие пружины 16, утапливание шариков 17 в диаметральном отверстии штока 8 и в результате этого быстрое перемещение (переброс) пружиной 20 штока 8, связанного с золотником 9, до входа шариков 17 в расточку корпуса 15 фиксирующего механизма, соответствующую нижнему крайнему положению штока 8, что вызывает перевод золотника 9 в нижнее положение. При этом золотник 9 перекрывает отверстие в гильзе 10, сообщающее входной канал с входной полостью, и открывает отверстие, сообщающее входную 6 и выходную 7 полости через канал 12 и канал 14 с дросселем 13.

Таким образом устройство переведено во второй режим работы: отключено от входной магистрали подачи рабочей жидкости, а полости 6 и 7 подключены к выходной магистрали и сообщены между собой. В результате выравнивания давлений в полостях 6 и 7 начинается обратное перемещение поршня 5 под воздействием пружины 4. При этом жидкость из полости 6 вытесняется по каналам 12 и 14 через регулируемый дроссель 13, причем скорость перемещения поршня (время перетока жидкости) устанавливают регулированием дросселя 13.

Регулирование проходного сечения дросселя 13 осуществляют путем его вращения вручную в процессе настройки и изменения таким образом площади кольцевой щели между стенками канала 14 и конической частью дросселя 13.

При достижении своего крайнего верхнего положения поршень взаимодействует с упором 19 и, продолжая перемещение, сжимает пружину 20, перемещает его до контакта с упором 16, а затем начинает перемещаться совместно со штоком 8. Вследствие взаимодействия шариков 17 с конической фаской расточки корпуса 15 фиксирующего механизма происходит утапливание шариков 17 в диаметральном отверстии штока 8 и в результате этого переброс штока 8, связанного с золотником 9, под воздействием пружины 20 до входа шариков 17 в расточку корпуса 15 фиксирующего механизма, соответствующую верхнему крайнему положению штока 8, и перевод золотника 9 в верхнее крайнее положение. При этом золотник 9 открывает отверстие гильзы 10, сообщенное с входным каналом 2, и перекрывает отверстие, сообщенное с каналами 12 и 14, сообщающими полость 6 и 7. На этом цикл работы закончен. Устройство готово к следующему циклу.

Стабильное количество жидкости, вытесняемой за каждый цикл, и определение количества циклов срабатывания в единицу времени, изменяемых за счет регулируемого дросселя 13, позволяют определить или установить потребный фактический расход жидкости, проходящей через устройство.

Опытные образцы предлагаемого устройства для дозированной подачи жидкости, установленные на технологическом оборудовании Оренбургского завододобывающего управления П "Оренбурггазпром", показали следующие результаты:

- вследствие точно заданного в единицу времени количества впрыскиваний фиксированного объема ингибитора (метанола) в шлейф скважины устройство обеспечило адекватную дозированную подачу ингибитора несмотря на изменение в процессе испытаний давления на входе в устройство и вязкости жидкости вследствие изменений температурных условий окружающей среды;

- на точность дозирования не повлияла загрязненность рабочей среды (метанола) механическими включениями, более того, в результате легких сотрясений системы подачи метанола вследствие переключений затвора устройства в крайние положения происходила очистка от наслоений внутренней поверхности труб, что также не повлияло на работу устройства.

По сравнению с известным предлагаемое устройство более надежно, т.к. не реагирует на загрязненность рабочей среды, обеспечивает более широкий диапазон устанавливаемого расхода и более точное дозирование рабочей жидкости, т.к. исключает влияние колебаний давления на входе и выходе и изменений вязкости жидкости.

Источники информации, в которых содержатся сведения об аналогах изобретения

1. Авт. св. СССР N 544950, МПК G 05 D 7/00, Б.И. N 4, 1977 г.

2. Авт. св. СССР N 330435, МПК G 05 D 7/01, Б.И. N 8, 1970 г.

3. Авт. св. СССР N 634242, МПК G 05 D 7/00, Б.И. N 43, 1978 г.

4. Авт. св. СССР N 675403, МПК G 05 D 7/01, Б.И. N 27, 1979 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДОЗИРОВАННОЙ ПОДАЧИ ЖИДКОСТИ | 2008 |

|

RU2386160C1 |

| Регулятор расхода | 1981 |

|

SU978107A1 |

| ДРОССЕЛИРУЮЩЕЕ УСТРОЙСТВО | 2018 |

|

RU2686744C1 |

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ОТСЕЧКИ ШЛЕЙФА ГАЗОВОЙ СКВАЖИНЫ | 2008 |

|

RU2386882C1 |

| Устройство для регулирования расхода жидкости | 1982 |

|

SU1062650A1 |

| Клапан дозированной подачи жидкой среды | 2024 |

|

RU2833899C1 |

| Автоматический дроссель | 2018 |

|

RU2689956C1 |

| Устройство для регулирования давления | 1977 |

|

SU691811A1 |

| Устройство для регулирования расхода жидкости | 1974 |

|

SU675403A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ | 2001 |

|

RU2241250C2 |

Изобретение относится к гидравлическим устройствам и может быть использовано в качестве стабилизатора расхода при задании требуемого расхода жидкости, в частности, в качестве дозатора для автоматического ввода ингибитора гидратообразования и коррозии в поток газа, например, в газовые скважины или их шлейфы. Техническим результатом является повышение надежности работы и увеличение точности дозирования в широком диапазоне устанавливаемого расхода за счет обеспечения циклической подачи дискретных постоянных доз рабочей жидкости. Технический результат достигается за счет того, что устройство содержит корпус с выполненными в нем каналами для подвода жидкости, регулятор перепада давления, образующий входную и выходную полости, сообщенные между собой через регулируемый дроссель, затвор, выполненный в виде золотника, установленного с возможностью поочередного перекрытия в крайних положениях канала подвода жидкости во входную полость, и канала, сообщающего через дроссель входную и выходную полости, и механизм переключения и фиксации крайних положений затвора. 1 ил.

Устройство для дозированной подачи жидкости, содержащее корпус с выполненными в нем каналами для подвода жидкости, установленный в корпусе регулятор перепада давления, образующий входную и выходную полости, сообщенные между собой через дроссель, установленный в канале, и соединенный с регулятором перепада давления затвор, отличающееся тем, что устройство дополнительно снабжено мезанизмом переключения и фиксации крайних положений затвора, выполненного в виде золотника, установленного с возможностью поочередного перекрытия в крайних положениях канала подвода жидкости во входную полость и канала, сообщающего через дроссель входную и выходную полости, причем дроссель выполнен регулируемым.

| Устройство для регулирования расхода жидкости | 1974 |

|

SU675403A1 |

| Устройство для регулирования расхода жидкости | 1973 |

|

SU544950A1 |

| 0 |

|

SU330435A1 | |

| Регулятор расхода ингибитора гидратообразования | 1976 |

|

SU634242A1 |

| US 4210171 A, 01.07.80 | |||

| JP 6256523 B, 26.11.87 | |||

| US 4449548 A, 22.05.84. | |||

Авторы

Даты

1999-04-27—Публикация

1998-04-06—Подача