Изобретение относится к нефтегазодобывающей промышленности и предназначено для эксплуатации фонтанирующих скважин.

Известна конструкция клапанного устройства (см а.с. №1440574, кл. МПК Е21В 34/06, опубл. 30.11.88 г., бюл. №14). Устройство состоит из цилиндрического корпуса с приемной и отводящей камерами, связанными друг с другом осевым каналом, в котором установлена ступенчатая втулка с радиальными отверстиями, снабженными насадками. Осесимметрично установлен дроссель, в осевой канал которого введен стержень. Стержень связан с приводом в виде подпружиненной гильзы с фиксатором. Снаружи на гильзе размещена ступенчатая втулка, с образованием между ними камеры, которая сообщается с отводящей камерой. Втулка снабжена подпружиненным золотником с подпружиненным фиксатором.

Работа устройства.

При забивании штуцера газогидратами или механическими примесями происходит изменение перепада давления в сторону роста, которое воспринимается гильзой, что приводит к ее перемещению в сторону отводящей камеры и воздействием на золотник. Золотник перемещается в сторону радиальных отверстий со съемом с фиксатора и сжатием пружины, что приводит к образованию гидравлической связи приемной камеры, через отверстия в теле ступенчатой втулки, с осевым каналом и отводящей камерой. Мри перемещении гильзы происходит ввод стержня в осевой канал дросселя, с воздействием на слой мехпримесей или газогидратов. При выравнивании перепада давления между приемной и отводящей камерами, усилием сжатой пружины, гильза со стержнем возвращаются в исходное положение, с продолжением процесса добычи через осевой канал дросселя.

К недостаткам конструкции следует отнести:

- сложность конструкции в сборке и монтаже в составе арматуры;

- сложность настройки на заданный технологический режим работы;

- нет условий для интенсификации процесса разрушения слоя газогидратов путем ввода в осевой канал дросселя порции ингибитора.

Известно автоматическое клапанное устройство (см. патент РФ №2506410. МПК Е21В 34/08, опубл. 10.02.2014 г). Устройство выполнено в виде цилиндрического корпуса с приемной и отводящей камерами, связанными осевым каналом, в котором размещена ступенчатая втулка с дросселем внутри. Узел очистки осевого канала дросселя выполнен в виде стержня, связанного с подпружиненной гильзой. В осевом канале корпуса размещено также седло и стакан, с продольными пазами на конце, между корпусом и ступенчатой втулкой. Стакан опирается на седло с образованием гидравлического канала с корпусом, связанного отверстиями в теле ступенчатой втулки с приемной камерой. Гильза, в свою очередь, снабжена кольцевым поршнем с торцовым клапаном, установленным с возможностью образования подвижного соединения со стаканом и перекрытия продольных пазов ступенчатой втулки в исходном положении. Гильза снабжена радиальными отверстиями и соединена с держателем стержня, снабженного перепускными отверстиями, соединяющими осевой канал ступенчатой втулки с осевым каналом гильзы. Пружина кольцевого поршня установлена в камере между ступенчатой втулкой и стаканом.

Работа клапанного устройства.

Устройство в сборе вводится в осевой канал отводящего трубопровода, с перекрытием кольцевого зазора между корпусом и трубой уплотнителем. Пластовая жидкость через дроссель поступает в осевой канал стакана и далее через радиальные отверстия в теле втулки подается в осевой канал гильзы с перетоком в отводящую камеру. При расчетном перепаде давления пластовая жидкость через каналы в теле фланца и гидравлический канал на теле торцового клапана подается в осевой канал гильзы. При изменении режима работы скважины, по причине забивания дросселя, растет перепад давления между приемной и отводящей камерами. Под действием перепада давления кольцевой поршень отрывается от седла со сжатием пружины и совместным перемещением в сторону дросселя гильзы со стержнем, который перемещается в осевом канале дросселя, воздействует на отложения. При отрыве торцового клапана от седла пластовая жидкость из гидравлического канала через продольные пазы попадает в осевой канал седла и далее в отводящую камеру. При этом расход пластовой жидкости принимается больше, чем через основной канал дросселя, что приводит к восстановлению перепада давления в расчетных пределах. Под действием сжатой пружины кольцевой поршень своим торцовым клапаном садится на седло, с одновременным выводом стержня из осевого канала дросселя, с продолжением процесса добычи в прежнем режиме.

К недостаткам устройства следует отнести.

- невозможность настройки пружины на заданные параметры без остановки скважины и демонтажа конструкции с места установки;

- отсутствует возможность накопления и подачи ингибитора против отложений газогидратов в осевом канале дросселя при осуществлении очистки последнего от отложений.

Известна конструкция клапанного устройства для управления работой газонефтяной скважины (см а.с. №1624130, МПК Е21В 34/16, опубл. 30.01.91, Бюл. №4), принятая за прототип. Устройство состоит из цилиндрического корпуса с приемной и отводящей камерами, гидравлически связанные между собой через осевой канал дросселя, стержня для его очистки с механизмом привода. Устройство снабжено стаканом в осевом канале корпуса. Посадочное седло размещено в нижней части корпуса подпружиненного поршня с кольцевым выступом и торцовым клапаном. Между торцевой поверхностью стакана и посадочным седлом сформирована кольцевая полость для размещения кольцевого выступа поршня, контактирующего с торцевой поверхностью стакана и посадочным седлом. Ступень очистки осевого канала дросселя расположена в осевом канале подпружиненного корпуса. Подпружиненный толкатель установлен в корпусе с возможностью взаимодействия с подпружиненным поршнем. Кольцевая полость гидравлически связана с отводящей камерой. Корпус снабжен подводящим и отводящим патрубками для установки в составе трубы промыслового коллектора. Работа устройства.

Устройство настраивают на работу исходя из расчетного давления продуктивного пласта и перепада давления на дросселе. Пластовая жидкость через осевой канал подводящего патрубка поступает в кольцевую полость и через радиальные щели в теле стакана перетекает в осевой канал дросселя и далее через отводящую камеру в канал отводящего патрубка, связанного с трубой промыслового коллектора. В случае забивания канала дросселя газогидратами происходит рост перепада давления между приемной и отводящей камерами, с воздействием на подпружиненный поршень, который преодолевает усилие пружины и толкателем отрывается от седла, с вводом стержня в осевой канал дросселя, воздействуя на слой отложений. Одновременно происходит отрыв торцового клапана от седла, с подачей пластовой жидкости в отводящую камеру, минуя канал дросселя. В этом случае расход пластовой жидкости или газа превышает расход через осевой канал дросселя, что приводит к снижению показателей по перепаду давления между подводящей и отводящей камерами. Усилием сжатой пружины толкатель возвращается в исходное положение. Поршень своим торцовым клапаном садится на седло, с одновременным выводом стержня из осевого канала дросселя.

К недостаткам конструкции и работе устройства следует отнести:

- возможность забивания газогидратами отводящей камеры, с прекращением процесса добычи;

- восстановить работоспособность устройства можно путем его съема с места установки, разборки и удалением газогидратов с последующей сборкой и монтажом на скважине.

Технический результат, который может быть получен при реализации предлагаемого изобретения:

- упрощение конструкции;

- возможность обеспечения очистки кольцевого канала штуцера ступенчатым стержнем, за счет перемещения подпружиненного поршня;

- возможность подачи порции рабочей жидкости (ингибитора) из контейнера в момент очистки штуцера;

- возможность подачи пластового флюида через перепускные отверстия в теле поршня в отводящую камеру с большим расходом, чем при подаче через кольцевой канал штуцера.

Технический результат достигается тем, что устройство для эксплуатации фонтанирующих скважин содержит корпус с приемной и отводящей камерами, связанными между собой через канал штуцера, стержень очистки канала с приводом перемещений в виде подпружиненного поршня с торцовым клапаном, связанного со штоком с образованием кольцевой камеры, связанной подводящим каналом с осевым каналом подводящего патрубка. Поршень снабжен внутренней расточкой, связанной перепускными отверстиями с отводящей камерой, штуцер установлен в дроссельной шайбе, жестко связанной с корпусом, стержень выполнен ступенчатым и установлен в корпусе с расположением меньшим диаметром в канале штуцера, с образованием кольцевого канала, осевой канал корпуса сверху перекрыт пробкой, снабженной питающим патрубком с заглушкой, контейнером, размешенным в осевом канале корпуса с упорной шайбой внутри, снабженной продольными пазами и регулировочной гайкой на нижнем конце, с посадочным седлом под торцовый клапан, установленным на толкателе и подпружиненный относительно упорной шайбы, причем нижний конец толкателя установлен с образованием зазора со стержнем, а полость контейнера заполнена рабочей жидкостью, например ингибитором гидратообразования.

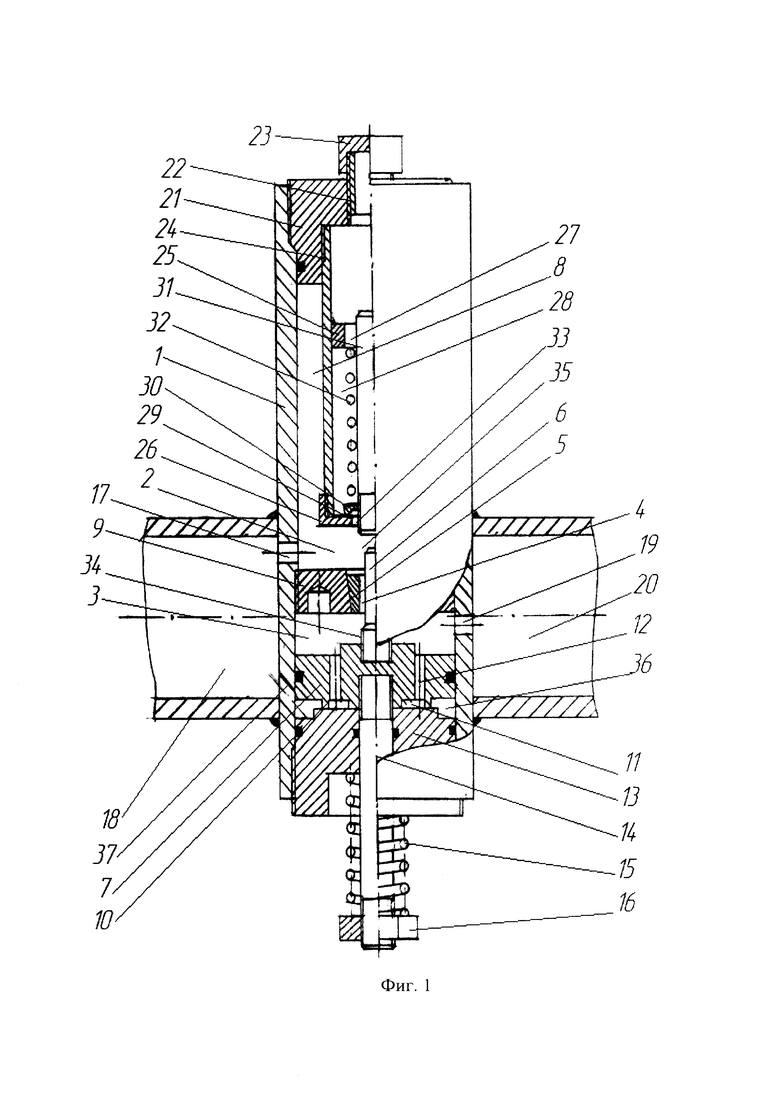

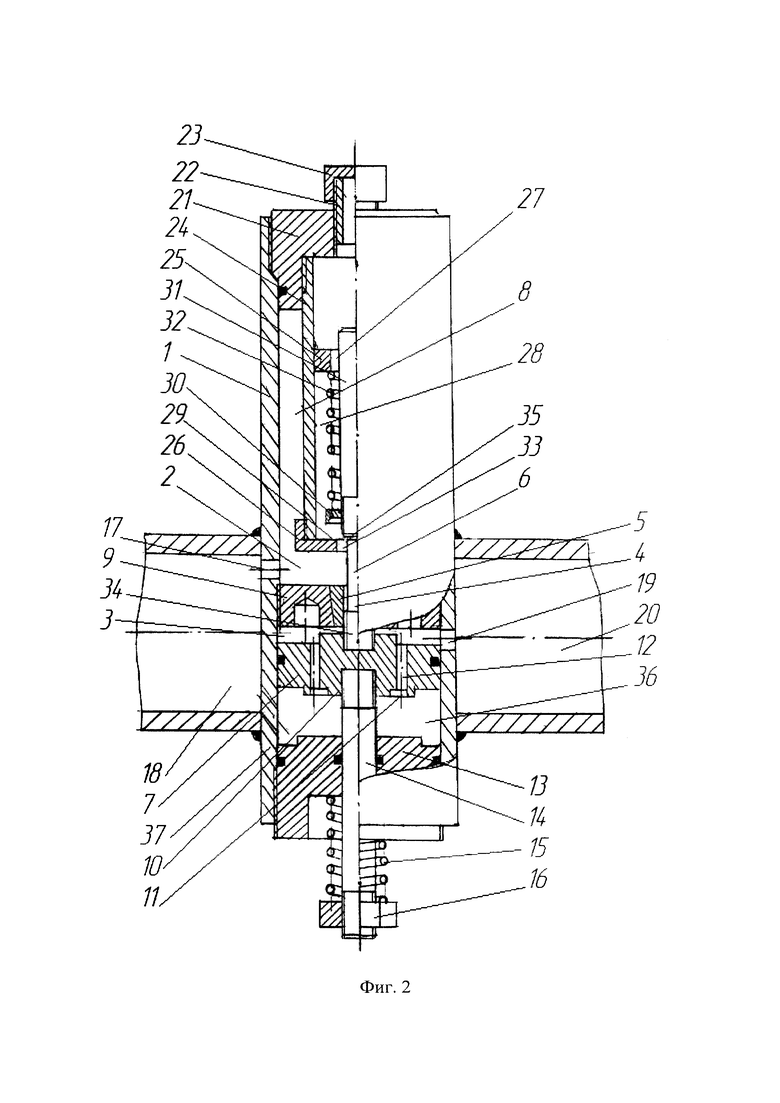

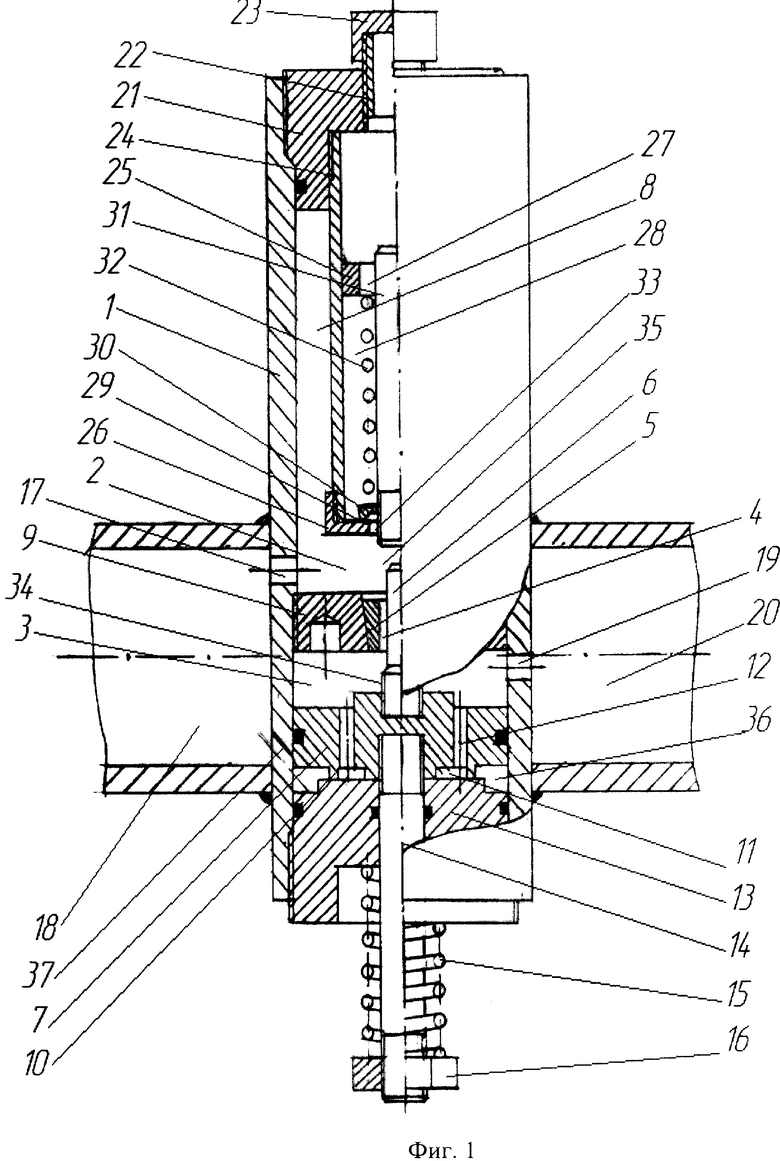

Конструкция автоматического дросселя поясняется чертежами где:

- на фиг. 1 показан общий вид устройства в разрезе, в положении подачи пластового флюида через канал штуцера;

- на фиг. 2 представлен общий вид устройства в разрезе, в положении отчистки канала штуцера от отложений.

Устройство содержит корпус 1 с приемной 2 и отводящей камерами 3, гидравлически связанными между собой через кольцевой канал 4 штуцера 5, в котором размещается ступенчатый стержень 6 для очистки от отложений. Ступенчатый стержень 6 жестко связан с поршнем 7, размещенным в осевом канале 8 корпуса 1 под дроссельной шайбой 9, связанной с корпусом 1.

Поршень 7 снабжен торцовым клапаном 10 и внутренней расточкой 11, гидравлически связанной перепускным отверстием 12 с отводящей камерой 3. Осевой канал 8 корпуса 1 перекрыт снизу пробкой 13 с посадочным местом под торцовый клапан 10 поршня 7, в котором выполнено осевое отверстие и пропущен шток 14, связанный верхним концом с поршнем 7.

Нижний конец штока 14 выходит за пределы пробки 13 и снабжен пружиной 15, поджимаемой гайкой 16. Приемная камера 2 связана через отверстия 17 с осевым каналом 18 подводящей магистрали, а отводящая камера 3 через отверстия 19 в теле корпуса 1, с осевым каналом 20 отводящей магистрали. Верхний конец корпуса 1 снабжен пробкой 21, в которой установлен питающий патрубок 22 с заглушкой 23.

Пробка 21 имеет внутреннюю расточку, в которой на резьбе установлен контейнер 24, снабженный опорной шайбой 25 и регулировочной гайкой 26. На внутренней поверхности опорной шайбы 25 выполнен ряд продольных пазов 27 для пропуска реагента в полость 28. На внутренней поверхности регулировочной гайки 26 выполнено посадочное седло 29 под торцовый клапан 30, закрепленный на толкателе 31 и поджимаемый пружиной 32 к посадочному седлу 29, в котором выполнены продольные пазы 33, гидравлически связанные с приемной камерой 2. Для очистки отложений предусмотрен стержень 6, выполненный ступенчатым, с расположением участка меньшего диаметра в канале штуцера 5. Участок стержня с большим диаметром снабжен резьбой 34, наружный диаметр которой сравним с внутренним диаметром осевого канала штуцера 5. Толкатель 31 своим нижним концом выходит за пределы регулировочной гайки 26, с образованием зазора 35 с торцом ступенчатого стержня 6.

Площадь сечения перепускных отверстий 12 в теле поршня 7 принимается больше площади сечения отверстий 19 в теле корпуса 1 для обеспечения работы устройства в заданном технологическом режиме. Между поршнем 7 и пробкой 13 сформирована кольцевая камера 36, гидравлически связанная каналом 37 с осевым каналом 18 подводящей магистрали. Полость контейнера 24 заполняется рабочей жидкостью, например, ингибитором отложений газогидратов или отложений парафина.

Принцип работы устройства.

В исходном положении деталей, как показано на фигуре 1, устройство устанавливается в составе фонтанной арматуры. Пластовый флюид (газ, нефть, пластовая жидкость) из осевого канала 18 подводящей магистрали через отверстия 17 в теле корпуса 1 подается в приемную камеру 2, откуда через кольцевой канал 4 штуцера 5 поступает в отводящую камеру 3 и далее через отверстия 19 в теле корпуса 1, в осевой канал 20 отводящей магистрали. Давление пластового флюида из осевого канала 18 подводящей магистрали через подающие отверстия 37 сообщается в кольцевую камеру 36 под поршнем 7, торцовый клапан 10 которого поджимается к посадочному месту на торце пробки 13 пружиной 15.

Полость контейнера 24 заполнена реагентом, т.е. поток пластового флюида подается через кольцевой канал 4 штуцера 5 в отводящую камеру 3.

При изменении режима подачи пластового флюида, в случае образования слоя отложений в кольцевом канале 4, растет перепад давления между поршнем 2 и отводящей камерой 3. Под действием избыточного перепада давления, сообщаемого через подающее отверстие 37 в кольцевую камеру 36, поршень 7, преодолевая сопротивление пружины 15, перемещается вверх с вводом стержня 6 своим резьбовым концом 34 в осевой канал штуцера 5, с разрушением слоя отложений. Одновременно с этим стержень 6 своей горновой поверхностностью взаимодействует с торцом толкателя 31, торцевой клапан 30 отрывается от посадочного седла 29, с образованием гидравлической связи полости 28 контейнера 24, через продольные пазы 33 в теле регулировочной гайки 26 с приемной камерой 2. Поскольку площадь сечения перепускных отверстий 12 в теле поршня 7 намного превосходит площадь сечения кольцевого канала 4 штуцера 5, то происходит снижение давления в осевом канале 18 подающей магистрали и в кольцевой камере 36 под поршнем 7. Это приводит к перемещению поршня 7 с торцовым клапаном 10 в сторону пробки 13 и прекращения гидравлической связи кольцевой камеры 36 через перепускные отверстия 12 в теле поршня 7 с отводящей камерой 13. Стержень 6 выходит из осевого канала штуцера 5, с подачей в него порции ингибитора для полной очистки штуцера 5 от отложений. Толкатель 31 с торцовым клапаном 30, усилием сжатой пружины 32, возвращается в исходной положение, с прекращением гидравлической связи полости 28 контейнера 24 с приемной камерой 2. При использовании всего объема реагента, находящегося в контейнере 24, осуществляется его заполнение через питающий патрубок 22 при снятой заглушке 24.

Процесс очистки кольцевого канала 4 штуцера 5 от отложений происходит в автоматическом режиме, без прекращения процесса добычи пластового флюида.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОССЕЛИРУЮЩЕЕ УСТРОЙСТВО | 2018 |

|

RU2686744C1 |

| АВТОМАТИЧЕСКОЕ КЛАПАННОЕ УСТРОЙСТВО | 2012 |

|

RU2506410C1 |

| ДРОССЕЛЬ С АВТОМАТИЧЕСКОЙ ОЧИСТКОЙ ДРОССЕЛИРУЮЩЕГО КАНАЛА | 2012 |

|

RU2529074C2 |

| КЛАПАН РЕГУЛИРУЕМЫЙ | 2014 |

|

RU2581075C2 |

| Клапанное устройство для управления работой газонефтяной скважины | 1989 |

|

SU1624130A1 |

| Клапан-отсекатель | 2017 |

|

RU2656536C1 |

| Гидравлический перфоратор | 2017 |

|

RU2656062C1 |

| Дросселирующее устройство | 2018 |

|

RU2687547C1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

Изобретение относится к автоматическим дросселям и может быть применено для эксплуатации фонтанирующих скважин в осложненных условиях. Устройство содержит корпус с приемной и отводящей камерами, связанными между собой через канал штуцера, стержень очистки канала с приводом перемещений в виде подпружиненного поршня с торцовым клапаном, связанного со штоком с образованием кольцевой камеры, связанной подводящим каналом с осевым каналом подводящего патрубка. Согласно изобретению поршень снабжен внутренней расточкой, связанной перепускными отверстиями с отводящей камерой, штуцер установлен в дроссельной шайбе, жестко связанной с корпусом, стержень выполнен ступенчатым и установлен в корпусе с расположением меньшим диаметром в канале штуцера, с образованием кольцевого канала, осевой канал корпуса сверху перекрыт пробкой, снабженной питающим патрубком с заглушкой, контейнером, размешенным в осевом канале корпуса с упорной шайбой внутри, снабженной продольными пазами и регулировочной гайкой на нижнем конце, с посадочным седлом под торцовый клапан, установленным на толкателе и подпружиненный относительно упорной шайбы, причем нижний конец толкателя установлен с образованием зазора со стержнем, а полость контейнера заполнена рабочей жидкостью, например ингибитором гидратообразования. Технический результат заключается в упрощении конструкции, возможности обеспечения очистки кольцевого канала штуцера ступенчатым стержнем, возможности подачи порции рабочей жидкости (ингибитора) из контейнера в момент очистки штуцера, возможности подачи пластового флюида через перепускные отверстия в теле поршня в отводящую камеру с большим расходом, чем при подаче через кольцевой канал штуцера. 2 ил.

Устройство для эксплуатации фонтанирующих скважин, содержащее корпус с приемной и отводящей камерами, связанными между собой через канал штуцера, стержень очистки канала с приводом перемещений в виде подпружиненного поршня с торцовым клапаном, связанного со штоком с образованием кольцевой камеры, связанной подводящим каналом с осевым каналом подводящего патрубка, отличающееся тем, что поршень снабжен внутренней расточкой, связанной перепускными отверстиями с отводящей камерой, штуцер установлен в дроссельной шайбе, жестко связанной с корпусом, стержень выполнен ступенчатым и установлен в корпусе с расположением меньшим диаметром в канале штуцера, с образованием кольцевого канала, осевой канал корпуса сверху перекрыт пробкой, снабженной питающим патрубком с заглушкой, контейнером, размешенным в осевом канале корпуса с упорной шайбой внутри, снабженной продольными пазами и регулировочной гайкой на нижнем конце, с посадочным седлом под торцовый клапан, установленным на толкателе и подпружиненный относительно упорной шайбы, причем нижний конец толкателя установлен с образованием зазора со стержнем, а полость контейнера заполнена рабочей жидкостью, например ингибитором гидратообразования.

| Клапанное устройство для управления работой газонефтяной скважины | 1989 |

|

SU1624130A1 |

| КЛАПАН ОБРАТНЫЙ УПРАВЛЯЕМЫЙ | 2005 |

|

RU2314449C2 |

| АВТОМАТИЧЕСКОЕ КЛАПАННОЕ УСТРОЙСТВО | 2012 |

|

RU2506410C1 |

| ДРОССЕЛЬ С АВТОМАТИЧЕСКОЙ ОЧИСТКОЙ ДРОССЕЛИРУЮЩЕГО КАНАЛА | 2012 |

|

RU2529074C2 |

| US 3631887 A, 04.01.1972 | |||

| US 6435310 B1, 20.08.2002. | |||

Авторы

Даты

2019-05-29—Публикация

2018-03-27—Подача