Изобретение относится к машиностроению, в частности к триботехнике и может быть использовано при обработке рабочих поверхностей деталей машин, работающих в условиях абразивного, кавитационного и абразивно-кавитационного износа, таких как лопасти насосов, броня мельниц и др.

Известен способ модифицирования рабочих поверхностей деталей, в котором на подлежащую обработке поверхность детали наносят алмазосодержащую пасту на основе натурального или минерального масла, содержащий 20-30% алмазного порошка, затем детали помещают в емкость с водой, а закрепление алмазосодержащего материала осуществляют инициированием ударной волны в воде (патент РФ N 2033310, В 22 F 3/08,7/04).

Недостатком данного способа является то, что защищаемая поверхность подвергается интенсивному износу при усилении потока взвеси, т.к. отсутствует демпфирование ударов абразивных частиц о защитный слой. Кроме того, концентрация напряжений в местах контакта вызывает интенсивный наклеп, приводящий к вырыванию частиц основного материала из поверхности вследствие усиления отрицательного градиента механических свойств по глубине, в процессе эксплуатации.

Наиболее близким по совокупности признаков к заявленному является способ модифицирования поверхности детали, работающей в контакте с абразивосодержащей средой путем нанесения на поверхность двухслойного защитного покрытия, состоящего из амортизационной подложки и абразивосодержащего рабочего слоя (патент РФ N 2000169, В 22 F 1/00, 7/02).

Недостатком известного способа, является необходимость механической обработки и последующей приработки защитного слоя рабочей средой, что утончает этот слой и снижает его износостойкость. К тому же, при недостаточной толщине подложки имеет место наклеп.

Задачей, на решение которой направлено заявляемое техническое решение, является устранение необходимости механической обработки и приработки рабочей средой, путем создания покрытия с равновесной шероховатостью поверхности.

Поставленная задача решается следующим путем. На поверхность детали наносят двухслойное защитное покрытие, состоящее из амортизационной подложки и абразивосодержащего рабочего слоя. При этом прежде на поверхности создают амортизационную подложку толщиною, большей или равной среднему диаметру абразивной взвеси рабочей среды, а на подложку наносят абразивосодержащий рабочий слой толщиною, равной среднему диаметру взвеси, причем дисперсность зерен абразива рабочего слоя равна средней дисперсности взвеси рабочей среды, а объемное соотношение связующего и абразивного материала составляет 1:2.

В качестве абразива рабочего слоя используют взвесь рабочей среды.

Такое выполнение защитного покрытия уже в процессе его изготовления создает равновесную шероховатость поверхности, что исключает необходимость его механической обработки и приработки в процессе эксплуатации и таким образом дает возможность избежать истирания и наклепа, снижающих износостойкость поверхности. Это вызвано тем, что шаг неровностей слоя равен средней дисперсности рабочей среды, и создает условия для образования в процессе эксплуатации третьего поверхностного слоя путем сцепления взвеси рабочей среды с шероховатой поверхностью. Соударение взвеси рабочей среды с образовавшимся третьим слоем сопровождается вращением частиц этого слоя, что реализует скольжение с перекатыванием или качение. Таким образом, изменяется характер трения: сухое трение переходит в граничное, что значительно снижает потери на трение. Кроме того, подвижный третий слой защищает поверхность от истирания, увеличивая ее износостойкость, т.к. реализуется положительный градиент механических свойств по глубине.

Указанный результат явным образом не следует из предшествующего уровня развития данной области техники, что позволяет говорить о соответствии предлагаемого технического решения критериям новизны и изобретательского уровня.

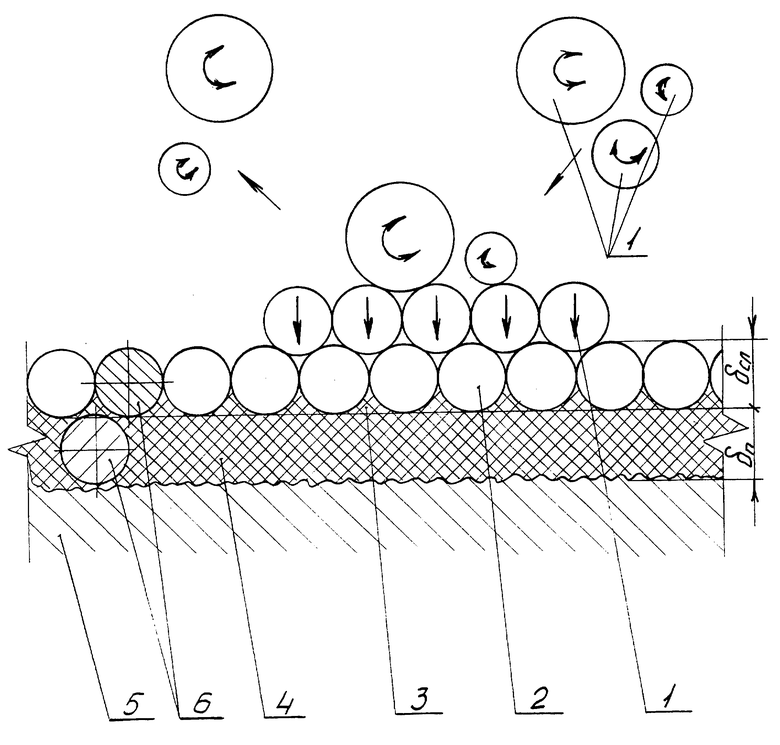

Сущность изобретения поясняется чертежом, на котором изображена поверхность с защитным покрытием.

Способ осуществляется следующим образом: известным способом с помощью сита измеряют дисперсность взвеси 1 рабочей среды для определения дисперсности зерен абразива 2 рабочего слоя, состоящего из этих зерен, и связующего 3.

Для подложки 4 и связующего 3 рабочего слоя выбирают материал хорошо сцепляющийся с защищаемой поверхностью 5, например эпоксидную смолу. Обезжиривают поверхность. По краям защищаемой поверхности 5 закрепляют ограничители 6 для задания толщины подложки 4-δп, для чего диаметр сечение ограничителя 6 должен быть больше или равен среднему диаметру взвеси рабочей среды. На поверхность, ограниченную ограничителями 6, шпателем наносят эпоксидную смолу. Доводят амортизационную подложку 4 электрофеном при температуре около 100oC до частичного отвердения. В результате на защищаемой поверхности образуется подложка 4 толщиною, большей или равной средней дисперсности взвеси.

Готовят смесь, состоящую из материала подложки одна часть и абразивных частиц две части. При этом дисперсность этих частиц равна средней дисперсности взвеси рабочей среды, а в качестве материала используется корунд, кварцевый песок, алмазная крошка и т.д.

В качестве абразива рабочего слоя используют взвесь рабочей среды 1.

Устанавливают ограничители 6. Шпателем равномерно наносят рабочий слой на подложку 4, при этом его толщина δсл получается равной средней дисперсности взвеси рабочей среды 1. Высушивают рабочий слой при температуре около 100oC до частичного отвердения.

В результате на рабочей поверхности образуется двухслойное защитное покрытие. Амортизационная подложка 4 толщиною не менее среднего диаметра взвеси рабочей среды компенсирует трение при контакте и ударах, а в случае аварийного увеличения плотности потока абразивных частиц принимает на себя силу удара, исключая переход к внутреннему разрушению защищаемой поверхности. Таким образом, создаются оптимальные условия для контакта. Толщина подложки 4 меньше среднего диаметра взвеси рабочей среды недостаточна для полного демпфирования ударов взвеси, что может привести к разрушению защищаемой поверхности абразивом рабочего слоя. Минимальная толщина рабочего слоя обусловлена расположением на подложке абразивных частиц диаметром, равным среднему диаметру взвеси в один слой. Объемное соотношение связующего к абразивному материалу 1:2 обеспечивает шаг неровностей, равный среднему диаметру взвеси рабочей среды, что создает равновесную шероховатость поверхности. При уменьшении доли связующего в рабочем слое не обеспечивается нормальное сцепление абразивного материала с амортизационной подложкой, а при ее увеличении - не создается равновесная шероховатость поверхности. Таким образом, создаются оптимальные условия для безизносного контакта.

Примеры конкретного выполнения.

Пример N 1. Модифицирование поверхности рабочего колеса насоса 8ГР-8 для перекачки пульпы.

Средняя дисперсность взвеси пульпы составляет 0,5 мм, в качестве абразивных частиц 2 рабочего слоя используют кварцевый песок дисперсностью 0,5 мм, толщину подложки 4 и рабочего слоя задают ограничители 6, изготовленные из проволоки с диаметром поперечного сечения 0,5 мм.

Вначале на обезжиренной рабочей поверхности 5 установили ограничители 6 и, проворачивая колесо, шпателем нанесли эпоксидную смолу ЭД-6. Доведя подложку 4 электрофеном до частичного отвердения, установили ограничители 6 на подложку и шпателем нанесли смесь, состоящую из эпоксидной смолы (1 часть) и кварцевого песка дисперсностью 0,5 мм (2 части). Довели до частичного отвердения. После отвердения на поверхности колеса образовалось двухслойное защитное покрытие, из амортизационной подложки 4 толщиною 0,5 мм и рабочего слоя толщиною 0,5 мм, состоящего из нанесенного в один слой кварцевого песка, скрепленного эпоксидной смолой. Получили покрытие толщиной 1 мм с равновесной шероховатостью поверхности.

Испытания рабочего колеса с защитным покрытием в рабочем режиме не выявило изменений эксплуатационных характеристик насоса в начальный период эксплуатации, что говорит о том, что минимальное значение трения было достигнуто без приработки. После недели эксплуатации насоса в рабочем режиме не обнаружено абразивного износа рабочей поверхности колеса. Напротив, поверхность была занесена налетом взвеси, удерживаемой шероховатостью, т.е. образовался третий слой, создающий условия для максимального положительного градиента. (Обычно штатная замена рабочего колеса вследствие катастрофического абразивного износа производится через 170-190 часов штатной работы).

Таким образом, модифицирование рабочей поверхности колеса насоса значительно повысило надежность и экономичность его работы.

Пример N 2. Модифицирование рабочей поверхности брони шаровой мельницы ШБМ-320/570 для размола угля. В этом случае в качестве абразива рабочего слоя используют уголь, т. е. материал рабочей среды, средняя дисперсность которого составляет 0,05 мм.

По конструктивным соображениям диаметр ограничителей выбрали равным 0,1 мм, аналогично с примером 1 нанесли двухслойное защитное покрытие, в котором для подложки 4 была использована эпоксидная смола ЭД-6, а в качестве абразивного материала уголь дисперсностью 0,05 мм. И в данном случае равновесная шероховатость слоя достигается уже при его изготовлении, о чем говорят следующие факторы. После нанесения покрытия мельница была запущена в эксплуатацию в рабочем режиме и в течение месяца дробила уголь до дисперсности не превышающей 0,001-0,09 мм. Затем дисперсность превысила 0,09 мм, что говорит об истирании дробильных элементов и необходимости пополнения их. Без защитного покрытия на первом этапе работы добавлять дробильные элементы приходилось еженедельно в течение 1-2 месяцев, пока поверхность брони и дробильных элементов не приобретала равновесную шероховатость в результате приработки. В настоящее время изделие находится в эксплуатации, а вышеизложенные результаты дают основания полагать, что срок эксплуатации дробильных элементов и брони с защитным покрытием увеличится в несколько раз.

Таким образом заявленный способ модифицирования рабочей поверхности обеспечивает безизносный контакт с рабочей средой, т.к. созданы оптимальные условия для максимального положительного градиента механических свойств по глубине в процессе эксплуатации машин.

Изобретение может быть использовано при обработке трущихся поверхностей деталей машин, работающих в условиях абразивного износа. На поверхность детали наносят двухслойное защитное покрытие, состоящее из амортизационной подложки и абразивосодержащего рабочего слоя. При этом сначала создают амортизационную подложку толщиной, большей или равной среднему диаметру абразивной смеси рабочей среды, а на подложку наносят абразивосодержащий рабочий слой толщиною, равной среднему диаметру взвеси рабочей среды, причем дисперсность зерен абразивного слоя равна средней дисперсности взвеси рабочей среды, а объемное соотношение связующего и абразивного материала составляет 1: 2. Способ позволяет устранить необходимость механической обработки и приработки рабочей средой поверхности деталей. 1 з.п.ф-лы, 1 ил.

| RU 20000169 С1, 07.09.93 | |||

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ МАШИН | 1992 |

|

RU2033310C1 |

| УСТРОЙСТВО для УСТАНОВКИ ПОГРУЖНЫХ ДАТЧИКОВ | 0 |

|

SU238434A1 |

| US 4849258 А, 18.07.89 | |||

| US 5223033 А, 29.06.93. | |||

Авторы

Даты

1999-05-20—Публикация

1998-04-15—Подача