Изобретение относится к горной промышленности и может быть использовано для безвзрывного отделения от массива монолитных блоков пород при добыче природного камня, проходке горных выработок и т.д., а также разрушения и разупрочнения различных объектов за счет создания в них направленных трещин.

Известно устройство для направленного разрушения монолитных объектов, содержащее разъемный корпус с кольцевыми проточками у краевых частей на внутренних поверхностях и трубчатую эластичную камеру, а также элементы для подвода рабочей жидкости (а.с. СССР N 1767174 кл. E 21 C 37/10, 1992).

Недостатками известного решения являются недостаточный срок службы силового элемента, что связано с преждевременным разрывом рабочей камеры, а также низкая надежность закрепления ее на подводящем штуцере.

Наиболее близким к изобретению является силовой элемент, включающий разъемный вдоль своей продольной оси корпус с проточками на внутренней поверхности для размещения в них соединительных элементов, трубчатую эластичную камеру, коаксиально установленную внутри разъемного корпуса, а также распирающие вставки, установленные в зазоре между частями разъемного корпуса и взаимодействующие с эластичной камерой. Средства фиксации эластичной камеры в корпусе и соединения ее с подводящей магистралью размещены в полости, образованной кольцевой проточкой корпуса (пат. США N 4690460 кл. 299/11, 1985).

Однако и данное решение не позволяет предотвратить разрыв эластичной трубчатой камеры в процессе работы устройства в момент образования трещины в разрушаемом объекте.

Изобретение направлено на повышение надежности работы силового элемента за счет увеличения срока службы эластичной трубчатой камеры и предотвращения ее разрывов.

Это достигается тем, что в силовом элементе, содержащем разъемный вдоль своей продольной оси корпус с кольцевыми полостями у его торцов, расположенную внутри разъемного корпуса эластичную камеру, распирающие вставки, размещенные между частями разъемного корпуса со стороны плоскости разъема и взаимодействующие с ними, а также с эластичной камерой, торцевые запорные цилиндрические фланцы с штуцером подвода рабочего агента в эластичную камеру, установленным на ее конце, кольцевые уплотнители и шайбы, расположенные на эластичной камере и в кольцевых полостях корпуса, на штуцере подвода рабочего агента дополнительно закреплен клапан ограничителя объема последнего, корпус которого выполнен с продольной прорезью и содержит втулку, которая может быть выполнена регулировочной и установлена с возможностью продольного перемещения, в подающем канале штуцера размещены подпружиненный толкатель, контактирующий с запорным элементом, и взаимодействующий с ним упорный элемент, который может быть выполнен в виде втулки с продольным каналом для пропуска рабочего агента и установлен с возможностью продольного перемещения, при этом толкатель взаимодействует с втулкой посредством упругого управляющего элемента, например пружины, установленного в продольной прорези корпуса ограничителя объема и контактирующего с внутренней стенкой эластичной камеры в средней своей части, шайба может быть выполнена с направляющим пазом, расположенным на ее торце со стороны распирающих вставок параллельно плоскости разъема частей корпуса, при этом торцы вставок снабжены выступами, соответствующими этому пазу, разъемные части корпуса и распирающие вставки могут быть упруго связаны с наружной поверхностью эластичной камеры, а торцы частей корпуса - соединены между собой возвратными пружинами, причем на наружной поверхности торцевых запорных фланцев могут быть установлены ограничители хода разъемных частей корпуса.

В конструкциях силовых элементов не применялись средства, ограничивающие величину их хода. Продольная прорезь в корпусе ограничителя предназначена для размещения в ней управляющей пружины и пропуска рабочего агента в эластичную камеру. Упорная втулка помимо прямой функции позволяет регулировать величину прижатия запорного элемента к толкателю.

Изложенное, а также совокупность конструктивных элементов ограничителя позволяют сделать вывод о соответствии предложения критерию "изобретательский уровень".

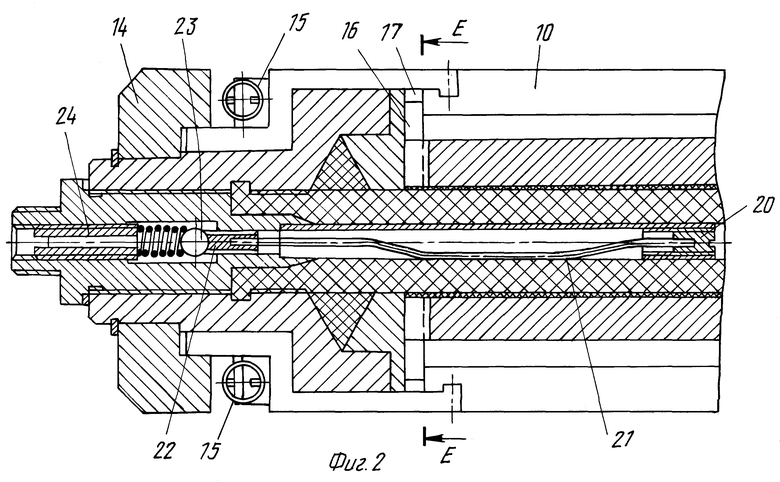

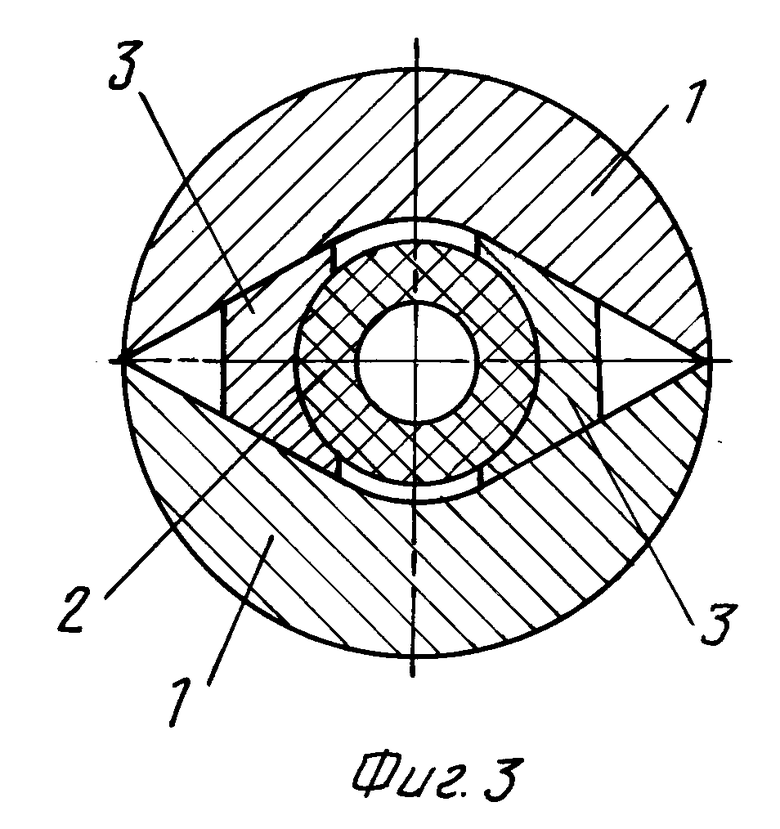

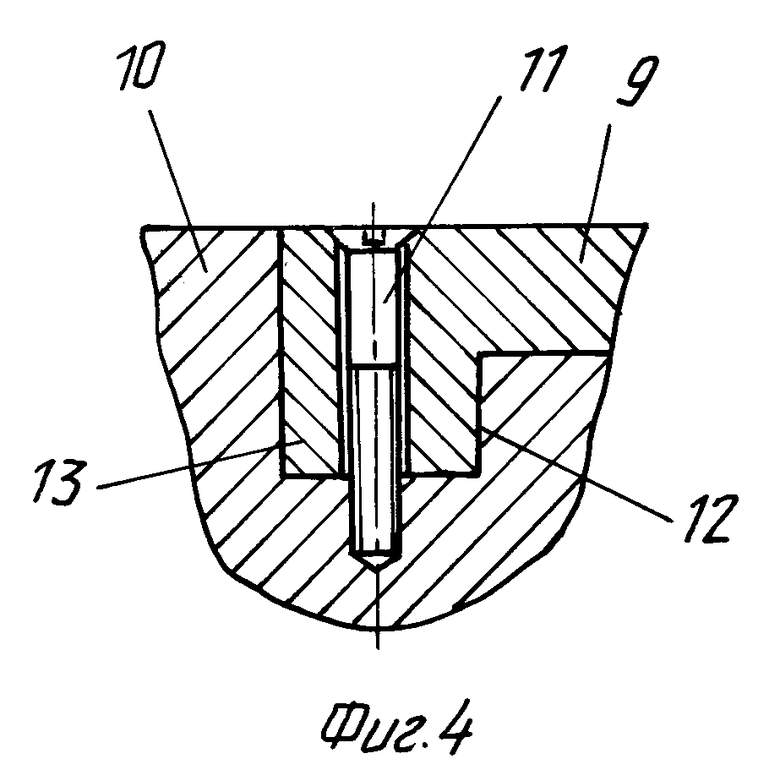

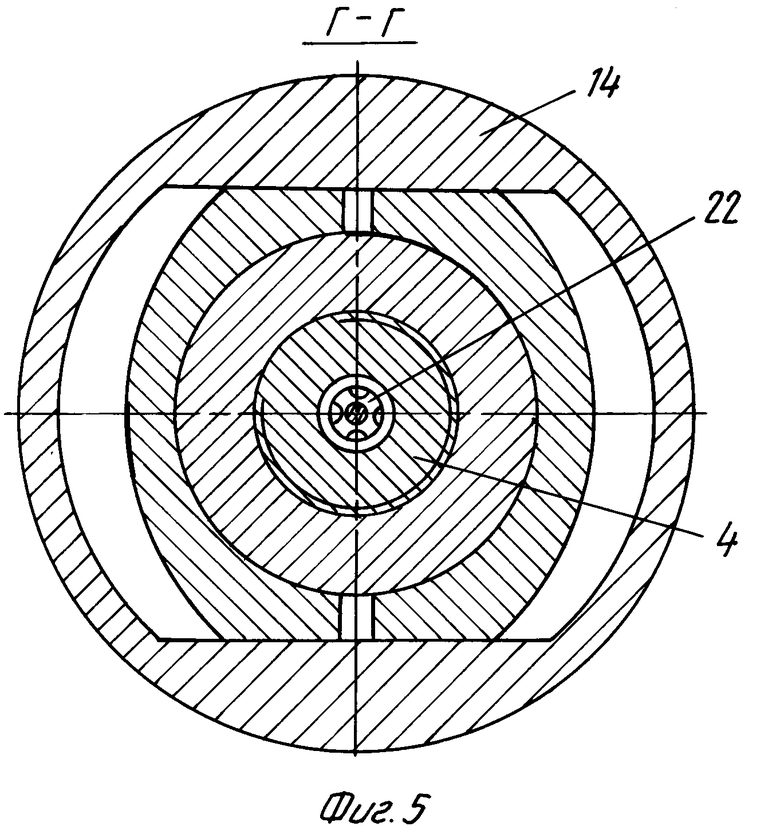

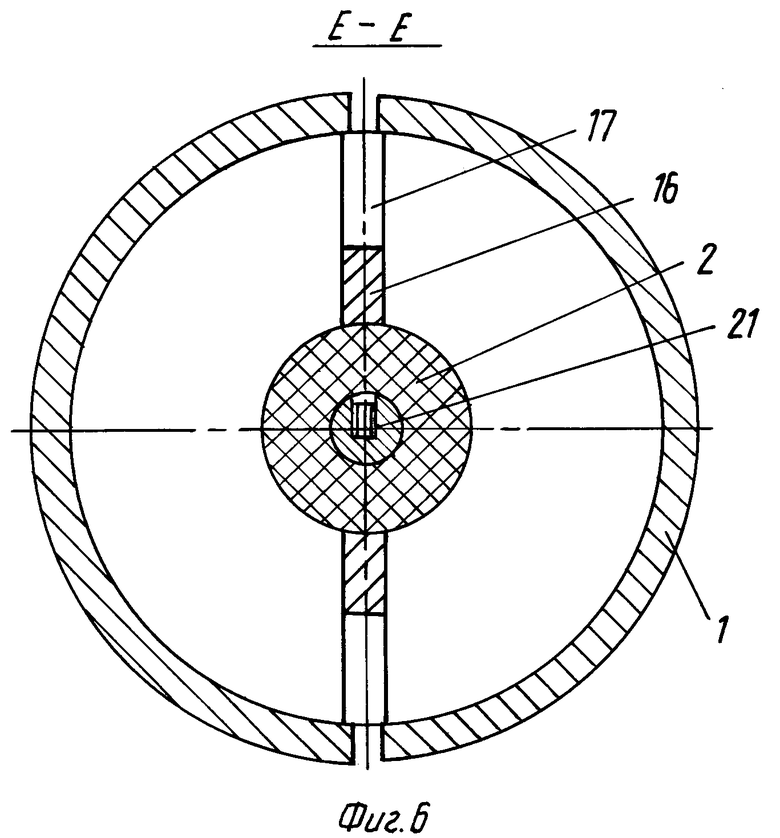

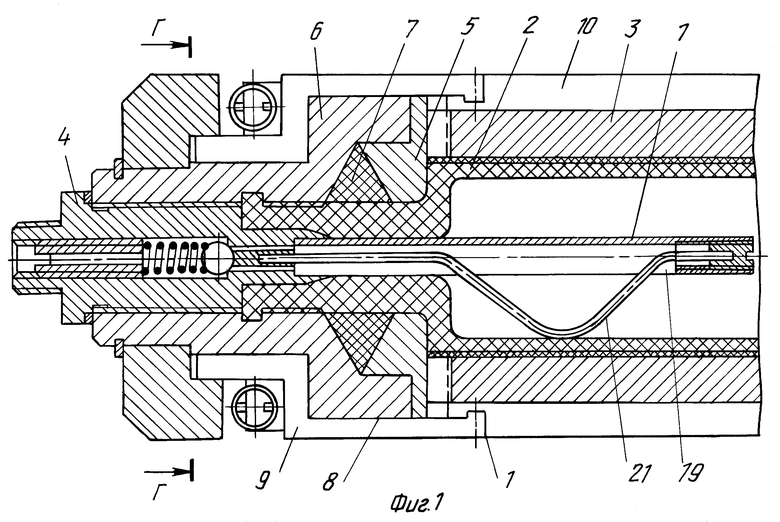

На фиг. 1 представлен продольный разрез устройства при сомкнутых разъемных частях корпуса в варианте выполнения их составными, соединяющимися посредством байонетного соединения; на фиг. 2 - то же в рабочем состоянии при закрытом клапане; на фиг. 3 - принципиальная схема поперечного сечения силового элемента; на фиг. 4 - байонетное соединение между собой торцевого и срединного элементов каждой разъемной части корпуса; на фиг. 3 - поперечный разрез силового элемента по ограничителю объема рабочего агента; на фиг. 6 - поперечный разрез по направляющему пазу шайбы.

Силовой элемент состоит из разъемного вдоль своей продольной оси корпуса 1, внутри которого коаксиально установлена эластичная трубчатая камера 2, а также распирающие вставки 3, размещенные со стороны плоскости разъема корпуса 1 и в плоскости, перпендикулярной продольной оси последнего, имеют трапецеидальное сечение. Боковая грань вставок 3, образованная наибольшим основанием трапеции, контактирует с эластичной трубчатой камерой 2, а грани, образованные боковыми сторонами трапеции - с поперечными скосами на внутренних стенках разъемного корпуса 1. Для подвода рабочего агента в полость эластичной трубчатой камеры во время рабочего цикла и для стравливания из нее воздуха со стороны торцов корпуса 1 размещены штуцеры 4 с конусообразным концом, размещаемом в корпусе 1 силового элемента.

Крепление штуцеров 4 в корпусе 1 к концам эластичной трубчатой камеры 2 осуществлено при помощи уплотняющей шайбы 5, торцевого запорного фланца 6 и демпферного кольца 7, расположенных в кольцевой полости 8 внутри корпуса 1, обжатием каждого конца камеры 2 на конусах штуцера 4.

Каждая из частей разъемного корпуса 1 может быть выполнена составной, состоящей из нескольких частей, соединяемых между собой разъемным соединением. В результате соединения торцевой 9 и срединной 10 частей корпуса 1 образуется кольцевая полость 8.

Фиксация торцевых 9 и срединной 10 частей элементов разъемного корпуса 1, предотвращающая их взаимный поворот, обеспечивается винтом 11, головка которого не имеет выступов над поверхностью элементов корпуса 1.

Наиболее эффективным видом соединения частей 9 и 10 каждого из элементов разъемного корпуса 1 является байонетное в виде кольцевой проточки 12 на одной из частей и подобного ей выступа 13 на второй части.

На наружной поверхности торцевых цилиндрических запорных фланцев 6 установлены ограничители 14 хода разъемных частей корпуса 1. На торцевых частях 9 элементов корпуса 1 установлены возвратные пружины 15, соединяющие между собой смежные элементы корпуса 1.

Распирающие вставки 3 могут быть выполнены с выступами 16, а на уплотняющих шайбах 5 - соответствующие им пазы 17.

На штуцере 4 подвода рабочего агента установлен клапан, ограничивающий величину хода раздвигающихся в процессе рабочего цикла частей разъемного корпуса 1 путем перекрытия канала подвода рабочего агента в эластичную камеру 2. Клапан состоит из корпуса 18 с продольной прорезью 19, который закреплен в конусообразном конце штуцера 4. Корпус 18 клапана размещен во внутренней полости эластичной камеры 2. Свободный конец корпуса 18 снабжен регулировочной втулкой 20, имеющей возможность перемещения вдоль продольной оси корпуса 18, например посредством их резьбового соединения. В корпусе 18 клапана размещен упругий управляющий элемент 21, например в виде пружины, один из концов которой упирается в регулировочную втулку 20, а второй - запрессован в толкатель 22, установленный в подающем канале штуцера 4. Средняя часть управляющего элемента 22 проходит через прорезь 19 корпуса 18 и контактирует с внутренней стенкой эластичной камеры 2, контролируя ее деформации во время рабочего цикла. Толкатель 22 имеет продольные каналы для пропуска рабочего агента во внутреннюю полость эластичной камеры 2 и контактирует с подпружиненным запорным элементом 23. Пружина запорного элемента 23 взаимодействует с упорным элементом 24, например втулкой, вворачиваемой в подводящий штуцер 4 и имеющей канал для пропуска рабочего агента.

Наружная поверхность эластичной камеры 2 может соединяться с внутренней поверхностью разъемных частей корпуса 1 и/или распирающими вставками 3 посредством упругой связи, например путем склеивания.

Силовой элемент работает следующим образом.

Предварительно собранный силовой элемент регулируют на заданное перемещение (ход) разъемных частей его корпуса 1 при помощи втулок 20, 24, после чего подключают его к подводящему каналу и размещают в скважине. Подаваемый через штуцер 4 рабочий агент расширяет рабочую эластичную камеру 2, передавая усилия как непосредственно через разъемные части корпуса 1, так и через распирающие вставки 3.

Стенки эластичной трубчатой камеры 2, расширяясь под воздействием рабочего агента, за счет расположения боковых стенок демпферного кольца 7 под острым углом друг к другу обеспечивают прижатие уплотняющей шайбы 5 и торцевого запорного фланца 6 к плоским основаниям кольцевой полости 8, приводя к надежному закреплению концов эластичной трубчатой камеры 2 на конусах штуцеров 4.

Равномерность перемещения разъемных частей корпуса 1 силового элемента в процессе рабочего цикла обеспечивается наличием выступов 16 на распирающих вставках 3, перемещающихся в процессе рабочего цикла в пазах 17 уплотняющей шайбы 5.

Упругий управляющий элемент 21 отслеживает перемещение внутренней стенки эластичной камеры 2, вызывая перемещение подпружиненного толкателя 22 в направлении от торцевой части силового элемента к срединной, перекрывая постепенно подводящий канал штуцера 4. Достигнув предварительно заданной величины перемещения, запорный элемент 23 перекрывает подводящий канал предотвращая поступление рабочего агента во внутреннюю полость эластичной камеры 2.

Ограничитель 14 рабочего хода является дополнительным средством защиты, предотвращающим разрыв эластичной камеры 2 при раскрытии сформированной трещины сверх допустимой величины путем ограничения перемещения разъемных частей корпуса 1 не более предварительно заданного их значения.

Осуществив формирование трещины в процессе рабочего цикла, давление рабочего агента сбрасывают до нуля, при этом все подвижные части силового элемента под действием возвратных пружин 15, а также упругости эластичной камеры 2, связанной с распирающими вставками 3 и разъемными частями корпуса 1 посредством клеевого соединения, возвращаются в первоначальное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОВОЙ ЭЛЕМЕНТ | 1995 |

|

RU2095569C1 |

| СИЛОВОЙ ЭЛЕМЕНТ | 2001 |

|

RU2203418C2 |

| Гидрораскалывающее устройство | 2016 |

|

RU2622275C1 |

| СИЛОВОЕ УСТРОЙСТВО | 1996 |

|

RU2111915C1 |

| Гидрораскалывающее устройство | 2016 |

|

RU2622065C1 |

| Силовой элемент | 1988 |

|

SU1767174A1 |

| Силовой орган | 1985 |

|

SU1461921A1 |

| Силовой элемент | 2021 |

|

RU2767762C1 |

| Устройство для разрушения монолитных объектов | 1985 |

|

SU1461922A1 |

| Способ и устройство для разрушения цементного камня за обсадной трубой | 2023 |

|

RU2817925C1 |

Изобретение относится к горной промышленности, может быть использовано для безвзрывного отделения от массива монолитных блоков пород при добыче природного камня, проходке горных выработок и т.д., а также разрушения различных объектов и позволяет повысить надежность работы силового элемента. Силовой элемент содержит разъемный вдоль своей продольной оси корпус с кольцевыми полостями у его торцов, расположенную внутри корпуса эластичную камеру, распирающие вставки и штуцер для подвода рабочего агента. На штуцере подвода рабочего агента установлен ограничительный клапан, корпус которого выполнен с продольной прорезью и содержит регулировочную втулку, установленную с возможностью продольного перемещения, подпружиненный запорный элемент с толкателем, который взаимодействует с регулировочной втулкой посредством упругого управляющего элемента, например пружины, контактирующего в средней своей части с внутренней стенкой эластичной камеры. Торцы смежных элементов корпуса снабжены ограничителями перемещения и связаны между собой возвратными пружинами. 7 з.п. ф-лы, 6 ил.

| US, патент, 4690460, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 1767174, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1999-05-27—Публикация

1996-07-31—Подача