Изобретение относится к криогенной технике, а именно к криогенным установкам, предназначенным для криостатирования оборудования.

Известна газовая холодильная машина [1], содержащая последовательно установленные: бесклапанный компрессор-детандер, кольцевой холодильник (теплообменник), регенератор, пористую перегородку и пульсационную трубку.

Недостатком известного устройства является то, что в нем происходят большие потери энергии пульсации газа в магистралях (трубопроводах), а также в нем невозможно применение в качестве источников сжатого газа компрессоров другого типа и аккумуляторов давления жатого газа.

Известен гезораспределитель газовой холодильной машины [2], содержащей входящий в охлаждающее устройство газораспределитель с магистралями впуска и выпуска газа, объем постоянной величины (пульсационную трубку), на котором имеется теплообменник.

Недостатком известного устройства является его недостаточная холодопроизводительность, а также использование в качестве впускного и выпускного клапанов вращающихся золотников, требующих для них собственный привод и систему управления, а это, в свою очередь, значительно усложняет конструкцию и увеличивает ее энергопотребление.

Наиболее близким аналогом предлагаемого устройства является газораспределитель газовой холодильной машины [3], содержащий корпус с расположенными в нем магистралями ввода и вывода газа, и устройство для их поочередного прикрытия, выполненное в виде диска с профилированным секторным вырезом, в котором установлен лопаточный аппарат, при этом диск установлен с возможностью вращения и снабжен возвратной спиральной пружиной.

Недостатком наиболее близкого аналога является большая инерционность диска с профилированным секторным вырезом и лопаточным аппаратом, что, в свою очередь, не позволяет увеличивать частоту газораспределителя. В это не дает возможности повышать эффективность, в частности холодопроизводительность газовой холодильной машины путем увеличения частоты пульсаций. Кроме того, тонкие пластины, установленные под углом 45o к плотности диска, обладают сравнительно низкой эффективностью преобразования кинетической энергии газового потока по сравнению, например, с турбинными лопатками.

Указанные недостатки ставят задачу повышения эффективности, и в частности, повышение холодопроизводительности.

Указанная задача решается тем, что в газораспределителе газовой холодильной машины, содержащей корпус с магистралями ввода и вывода газа, внутри которого расположено устройство для их поочередного перекрытия, приводимое в действие проходящим через него потоком газа, устройство для поочередного перекрытия магистралей выполнено в виде двух дисковых зубчатых колес, установленных с возможностью вращения во взаимном зацеплении, имеющих профилированные секторные вырезы с углом раскрытия 180o и ориентированные в одном направлении, в которых установлены лопастные аппараты в виде турбинных лопаток, ориентированных на свой проходящий сквозь них газовый поток и обеспечивающих вращение дисковых зубчатых колес в противоположные стороны.

Введение двух зубчатых колес, установленных в корпусе с возможностью вращения во взаимном зацеплении и имеющих профилированные секторные вырезы, в которых установлены лопаточные аппараты, необходимо для повышения частоты коммутации (газораспределения) газовых потоков, что в конечном итоге приведет к повышению эффективности, в частности холодопроизводительности газовой холодильной машины.

Введение секторных вырезов цилиндрических зубчатых колес с углом раскрытия 180o и ориентированных в одном направлении, необходимо для обеспечения поочередного перекрытия магистралей пуска газораспределителя в работе, т.к. при угле раскрытия 180oC, при самом неблагоприятном положении дисковых зубчатых колес впускная и выпускная магистраль будут приоткрыты секторными вырезами наполовину, а это дает возможность дисковым зубчатым колесам начать вращение. При меньшем угле раскрытия магистрали будут закрыты, а при большем - газораспределитель будет работать нерационально, пропуская газовый поток сквозь себя обратно.

Введение лопаточных аппаратов с турбинными лопатками, ориентированных на проходящий сквозь них газовый поток и обеспечивающих вращение зубчатых колес в противоположные стороны, необходимо для повышения эффективности преобразования кинетической энергии газовых потоков во вращательное движение зубчатых колес коммутирующего устройства, а следовательно, повышения эффективности газораспределителя газовой холодильной машины в целом. По размерам сечения впускных и выпускных магистралей и расчетной скорости проходящего через распределитель газа определяется тип лопаточных аппаратов и их конструктивные размеры.

Таким образом, выполнение устройства для поочередного перекрытия магистралей в виде двух дисковых зубчатых колес, установленных с возможностью вращения во взаимном зацеплении и имеющих профилированные секторные вырезы с углом раскрытия 180o и ориентированных в одном направлении, в которых установлены лопаточные аппараты в виде турбинных лопаток, ориентированных на свой проходящий сквозь газовый поток и обеспечивающих вращение дисковых зубчатых колес в противоположные стороны, является новым для газораспределителей газовых холодильных машин, что соответствует критерию "новизна".

Вышеприведенная совокупность отличительных признаков не известна в настоящее время из уровня техники и не следует из общеизвестных правил конструирования холодильных машин и их вспомогательного оборудования, и это доказывает соответствие критерию "изобретательский уровень".

Конструктивная реализация газораспределителя газовой холодильной машины с указанной совокупностью существенных признаков не представляет никаких конструктивно-технических и технологических трудностей, отсюда следует соответствие критерию "промышленная применимость".

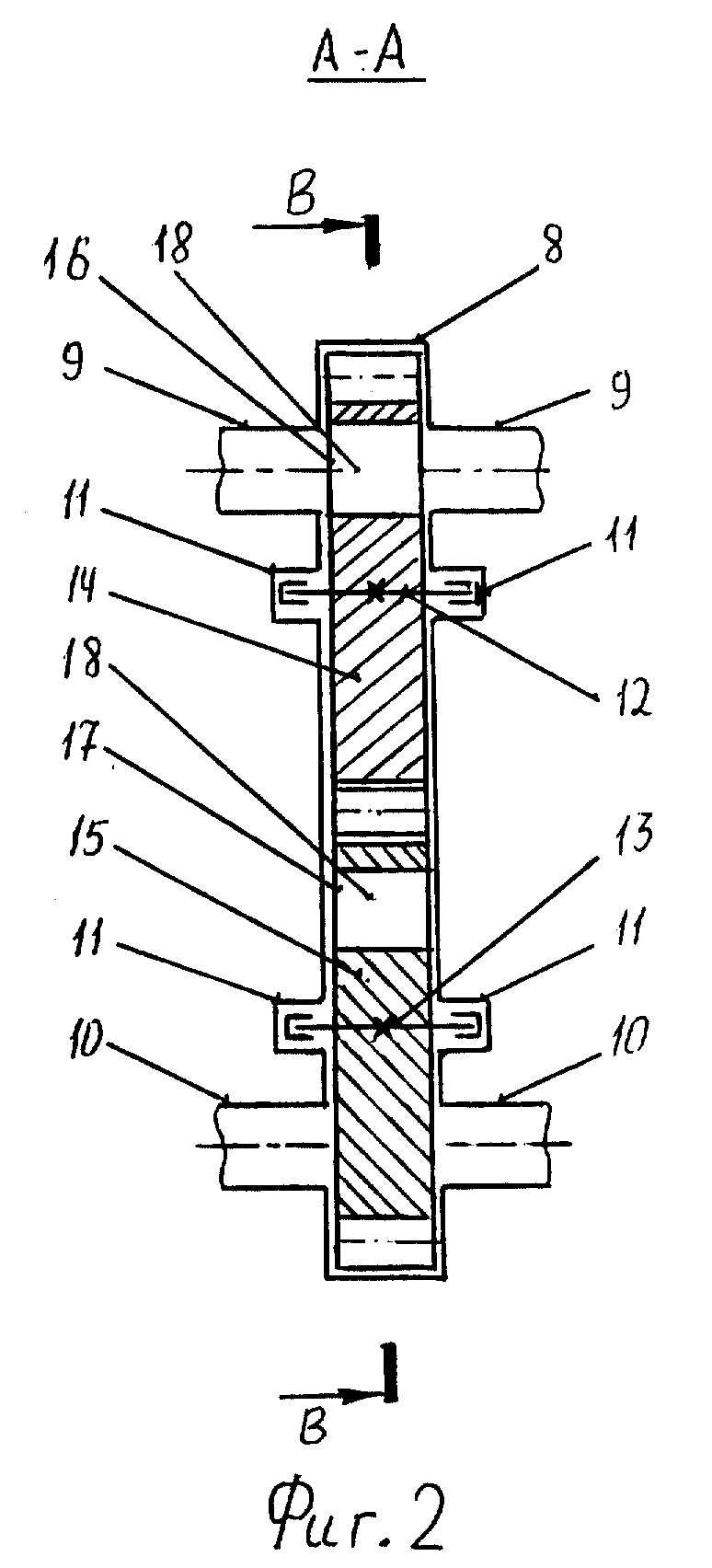

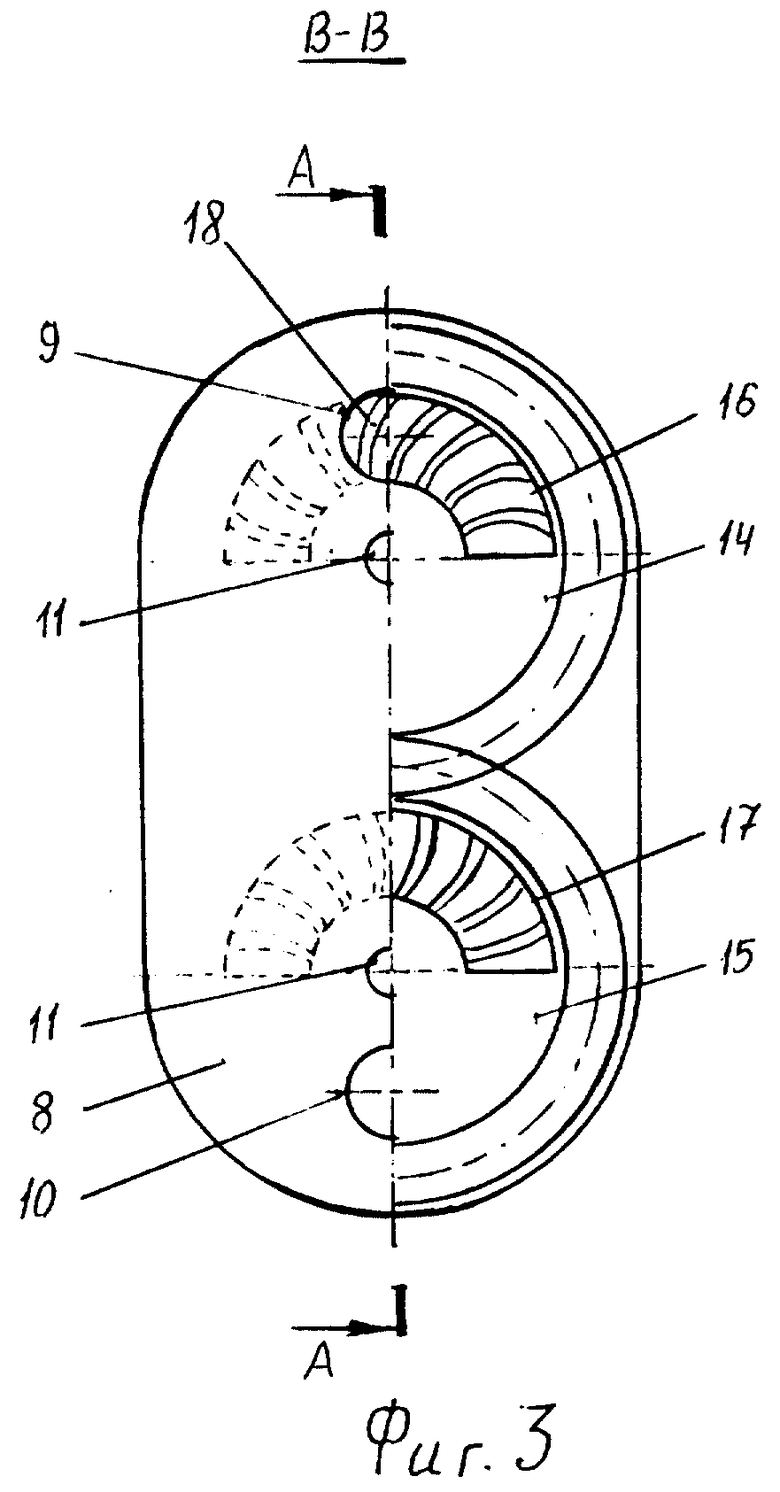

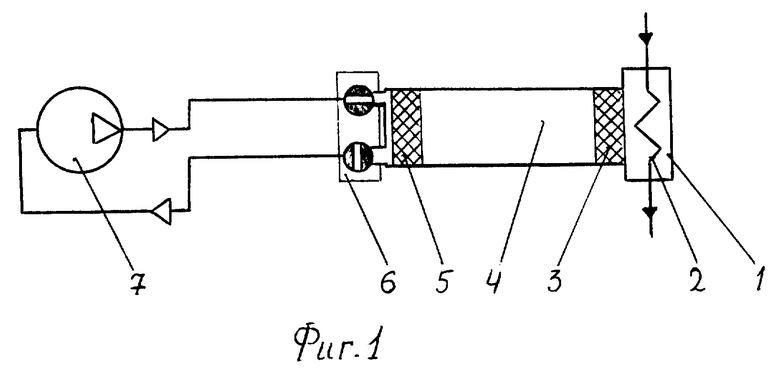

На фиг. 1 представлена схема газовой холодильной машины; на фиг. 2 представлен схематический разрез газораспределителя газовой холодильной машины в плоскости прохождения сквозь него газовых потоков (А-А); на фиг. 3 - схематический разрез газораспределителя газовой холодильной машины в плоскости дисковых зубчатых колес (B-B).

Газораспределитель входит в газовую холодильную машину, содержащую последовательно установленные (фиг. 1): концевой холодильник 1 с линией теплоносителя 2, дополнительные регенератор 3, пульсационную трубку 1, регенератор 5, газораспределитель 6 и компрессор 7.

Газораспределитель 6 содержит (фиг. 2 и 3) полый корпус 8 с магистралями 9 - входными для впуска газа, выходными 10 для выпуска газа, и четырьмя внешними герметичными подшипниками узлами 11, в которых во внутренней плоскости корпуса 8 на валах 12 и 13 установлены находящиеся между собой в зацеплении дисковые зубчатые колеса соответственно 14 и 15, каждое из которых имеет одинаковый профилированный секторный вырез 16 и 17 с углом раскрытия 180o; секторные вырезы ориентированы в одном угловом направлении относительно оси вращения своего зубчатого колеса. В секторных вырезах зубчатых колес 16 и 17 установлены лопаточные аппараты с турбинными лопатками 18, которые ориентированы в каждом дисковом зубчатом колесе 14 и 15 на своей проходящий сквозь них газовый поток и обеспечивают вращение дисковых зубчатых колес 14 и 15 в противоположные стороны.

Дисковые зубчатые колеса 14 и 15 установлены в полом корпусе 8 с минимальным зазором, исключающим их трение о внутренние стенки корпуса 8 и ориентированы друг относительно друга так, что их профилированные секторные вырезы 16 и 17 плоскопараллельны. Материал дисковых зубчатых колес 14 и 15 подобран таким образом, что трение в зубчатом зацеплении минимально.

Работает газораспределитель в составе газовой холодильной машины следующим образом. В исходном состоянии вся система заполнена газом. Первоначальное положение дисковых зубчатых колес 14 и 15 безразлично. С началом работы компрессора 7 на входе и выходе газораспределителя 6 создается разность давления газа. Таким образом газ, проходя через турбинные лопатки 18, нагнетаясь через секторный вырез 16 или всасываясь через секторный вырез 17, воздействует на них с начала движения поочередно и совместно, раскручивает находящийся в зубчатом зацеплении дисковые колеса 14 и 15. В результате их вращения впускная магистраль 9 и выпускная 10 поочередно открывается секторными вырезами 16 и 17 и закрывается телом дисковых зубчатых колес 14 и 15. В результате этого газораспределитель 6 автоматически переходит в режим работы пульсатора сжатого газа. Газ поочередно входит и выходит через основной регенератор 5 в пульсационную трубку 4. Частота коммутации газовых потоков газораспределителем зависит от величины /скорости/ проходящего сквозь него газового потока. Чем больше скорость потока, тем больше скорость вращения дисковых зубчатых колес 14 и 15 и, следовательно, больше частота коммутации газового потока. Однако при увеличении скорости вращения дисковых зубчатых колес 14 и 15, будет возрастать и гидравлическое сопротивление трения в зазоре между корпусом 8 и колесами 14, 15 на преодоление которого необходимо будет затрачивать большие энергии. Поэтому колеса 14 и 15 не могут раскручиваться до очень больших скоростей, вызывающих их повреждение /идти в разнос/, при больших перепадах давлений на газораспределитель 6, их вращение будет происходить в установившемся режиме. Дисковые зубчатые колеса предполагается сбалансировать отдельно друг от друга (не показано). Газ, поступая в пульсационную трубку 4, охлаждается первоначально в регенераторе 5 и одновременно часть газа из пульсационной трубки 4 допускает в холодильник 1, предварительно охлаждая материал насадки второго регенератора 3. В холодильнике 1 теплота сжатия снимается теплоносителем, перетекающим по линии теплоносителя 2. По окончании заполнения газом пульсационной трубки 4 начинается обратное движение газа, сопровождающееся расширением и охлаждением газа. Причем газ, поступающий в пульсационную трубку 4 из концевого холодильника 1, охлаждается в дополнительном регенераторе 3, после чего продолжается его расширение, сопровождающееся дальнейшим снижением температуры. Затем газ нагревается в регенераторе 5 и поступает через газораспределитель 6 на вход компрессора 7. После чего весь цикл повторяется. Частота циклов зависит от перепада давления сжатого газа на газораспределитель 6 и подбирается таким образом, чтобы получить максимальную холодопроизводительность газовой холодильной машины при определенном газа или смесей газов.

Применение предложенного газораспределителя даст возможность значительно повысить частоту циклов газовой холодильной машины и довести их до оптимального значения, что позволит резко повысить эффективность устройства в целом. Также повышается эффективность самого газораспределителя в результате использования в его лопаточных аппаратах турбинных лопаток.

Источники информации, использованные при написании заявки на изобретение:

1 - авторское свидетельство СССР N 979804, кл. F 25 B 9/00, 1981 г.;

2 - авторское свидетельство СССР N 527569, кл. F 25 B 9/00, 1975 г.;

3 - авторское свидетельство СССР N 1758363, кл. F 25 B 9/00, 1992 г.

В газораспределителе установлено устройство для поочередного перекрытия магистралей ввода и вывода газа, выполненное в виде двух зубчатых колес. Зубчатые колеса установлены с возможностью вращения во взаимном зацеплении и имеют профилированные секторные вырезы с углом раскрытия 180oC, ориентированные в одном направлении. В секторных вырезах размещены лопаточные аппараты в виде турбинных лопаток, ориентированных на проходящий сквозь них газовый поток и обеспечивающих вращение дисковых зубчатых колес в противоположные стороны. Использование изобретения позволит увеличить холодопроизводительность газовой холодильной машины. 3 ил.

Газораспределитель газовой холодильной машины, содержащий корпус с магистралями ввода и вывода газа, внутри которого расположено устройство для их поочередного перекрытия, приводимое в действие проходящим через него потоком газа, отличающийся тем, что устройство для поочередного перекрытия магистралей выполнено в виде двух дисковых зубчатых колес, установленных с возможностью вращения во взаимном зацеплении, имеющих профилированные секторные вырезы с углом раскрытия 180o и ориентированные в одном направлении, в секторных вырезах установлены лопаточные аппараты в виде турбинных лопаток, ориентированных на свой проходящий сквозь них газовый поток и обеспечивающих вращение дисковых зубчатых колес в противоположные стороны.

| Газораспределитель газовой холодильной машины | 1989 |

|

SU1758363A1 |

| Охлаждающее устройство | 1975 |

|

SU527569A1 |

| Пульсационный охладитель газа | 1989 |

|

SU1665202A1 |

| ПУЛЬСАЦИОННЫЙ ОХЛАДИТЕЛЬ ГАЗА | 1993 |

|

RU2044235C1 |

| Дискретный фильтр | 1982 |

|

SU1084736A1 |

| US 3828574 13.08.74. | |||

Авторы

Даты

1999-05-27—Публикация

1998-03-12—Подача