Изобретение относится к устройствам для охлаждения продуктов, а именно к камерным приборам охлаждения.

Известны охлаждающие гладкотрубные батареи, укомплектованные в секции и расположенные вдоль стен /Д.Н.Гальперин "Монтаж и наладка холодильных установок", М. , Пищевая промышленность, 1976, с. 290, 300/. Недостатками данных батарей являются значительная их металлоемкость, длительность процесса оттайки и трудоемкость при удалении льда с батарей.

Известны оребренные охлаждающие батареи, содержащие трубы с навитыми на них с определенным шагом ребрами из металлической ленты /М.М.Голанд, Б.Н. Маклеванный. Холодильное технологическое оборудование. - М., Пищевая промышленность, 1977, с. 298-301/. К недостаткам известных батарей относятся длительность и энергоемкость процесса удаления льда вследствие значительной адгезии его к поверхности труб и ребер /величина адгезии доходит до 1,5 МПа/, причем оттаиваемый лед оседает в межреберном пространстве, что значительно усложняет его удаление.

Наиболее близким к данному изобретению по технической сущности является охлаждаемая батарея, содержащая теплообменные элементы в виде труб для циркуляции хладагента с продольными ребрами /SU 1388677, A1, F 25 D 13/06, 15.04.88/. Ребра расположены на противоположных сторонах труб.

Недостатком данной батареи является то, что при эксплуатации лед нарастает на торцевой поверхности ребер, вследствие чего удаление образующихся полуцилиндров льда может быть осуществлено только после оттаивания слоя льда на торце ребер, что увеличивает продолжительность процесса оттаивания и энергозатраты на удаление льда.

Технический результат, достигаемый при реализации данного изобретения, заключается в снижении энергозатрат и сокращении времени оттаивания.

Для достижения этого технического результата охлаждающая батарея, содержащая теплообменные элементы в виде труб для циркуляции хладагента с продольными ребрами отличается тем, что она снабжена насадками, жестко закрепленными на торцах ребер, при этом насадки выполнены из материала с теплопроводностью меньше материала ребер и имеют высоту, определяемую в зависимости от материала насадки и термического сопротивления места контакта ребра и насадки.

Использование насадки позволяет регулировать процесс инееобразования на продольных ребрах, примыкающих к трубе. При этом, если насадка выполнена из материала, имеющего теплопроводность меньше, чем у материала ребра, то у основания ребра температура будет ниже, чем на высоте расположения насадки. Таким образом на насадке достигается температура выше температуры точки росы окружающего воздуха или равная температуре окружающего воздуха. В таких условиях процесс инееобразования на верхней части насадки не происходит, в связи с чем образующиеся между ребрами участки снеговой шубы оказываются не связанными между собой в верхней части и для их удаления при оттайке необходимо подвести только такое количество теплоты, которое необходимо для подтаивания ледяного слоя в зоне контакта последнего с наружной поверхностью батареи. Толщина подтаившего слоя должна равняться высоте микровыступов поверхности батареи. При образовании жидкой фазы адгезия льда с поверхностью труб и ребер полностью нарушается и полуцилиндры льда под действием силы тяжести соскальзывают с батареи вниз.

Размеры труб, ребер, насадок могут быть различными и зависят от материалов, из которых они изготовлены, требуемой теплопередающей поверхности, заданной компактности и тому подобное.

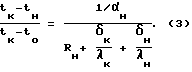

Необходимые размеры ребра и насадки могут быть определены следующим образом.

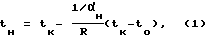

Температура на торцевой поверхности описывается выражением:

где tк - температура воздуха в камере, %;

t0 - температура кипения хладагента в трубе;

αн - коэффициент наружной теплоотдачи от поверхности батареи к воздуху камеры, Вт/(м•К);

R - термическое сопротивление между хладагентом, кипящим в трубе, и воздухом в камере, м•К/Вт,

где αв - коэффициент теплоотдачи от кипящего хладагента к внутренней поверхности трубы, Вт/(м•К);

δз, δтр, δc, δp, δк, δн - толщина загрязнений на внутренней поверхности трубы, стенки трубы, места соединения трубы и ребра, ребра, места контакта ребра и насадки, насадки соответственно;

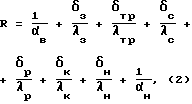

λз, λтр, λc, λp, λк, λн - коэффициент теплопроводности загрязнений на внутренней поверхности трубы, стенки трубы, места соединения трубы и ребра, ребра, места контакта ребра и насадки, насадки соответственно. Обозначив все известные термические сопротивления

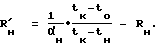

запишем выражение (1) в следующем виде:

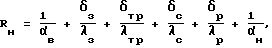

Обозначив неизвестные термические сопротивления

запишем выражение (3) в следующем виде

Из полученного выражения (4) определяется величина термического сопротивления насадки, предотвращающая образование на ней конденсата в виде снеговой шубы, т.е. чтобы температура торцевой части была выше температуры точки росы окружающего воздуха. Задаваясь материалом, из которого должна быть выполнена насадка, и термическим сопротивлением места контакта ребра и насадки, определяем размер насадки. Таким образом, использование насадки из материала, теплопроводность которого меньше теплопроводности ребра, позволяет резко изменять температуру ребра по его высоте, а за счет увеличения термического сопротивления насадки довести ее до значения большего, чем температура точки росы окружающего воздуха или до значения температуры окружающего воздуха.

Комбинации материалов, из которых могут быть выполнены насадка и ребро, представляются самыми разнообразными. Так, трубы и ребро могут быть выполнены из алюминия / λ = 220...218 Вт/м•К/, железа / λ = 360...445 Вт/м•К/, никеля / λ = 210...137 Вт/м•К/, меди / λ = 413...398 Вт/м•К/, а также из углеродистых конструкционных сталей / λ = 31...54 Вт/м•К/, нержавеющих сталей / λ = 12...27 Вт/м•К/ и т.п.

Насадка может быть выполнена из каучука / λ = 1,62 Вт/м•К/, асбеста / λ = 0,81 Вт/м•К/, резины / λ = 1,84 Вт/м•К/, текстолита / λ = 1,51 Вт/м•К/, углерода или графита / λ = 0,67 Вт/м•К/, фарфора / λ = 0,91 Вт/м•К/, эбонита / λ = 1,42 Вт/м•К/, эпоксидной смолы / λ = 1,1 Вт/м•К/, фторопласта / λ = 0,058 Вт/м•К/, оргстекла / λ = 0,52 Вт/м•К/, кварца / λ = 0,836 Вт/м•К/ и т. п.

Как видно из приведенных примеров, коэффициенты теплопроводности материалов ребра и насадки отличаются в среднем в 10...1000 раз, что обеспечивает самые различные варианты их применения в зависимости от заданных условий.

Таким образом, существенными признаками заявляемого устройства являются выполнение насадки из материала с теплопроводностью меньшей, чем теплопроводность материала ребер и высота насадки, определяемая в зависимости от материала насадки и термического сопротивления места контакта ребра и насадки.

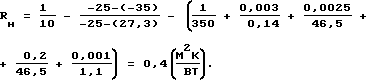

Рассмотрим пример, поясняющий определение геометрического размера насадки. Расчет ведем для камеры хранения мороженых грузов приtк 25oC, ϕ = 90%, температура кипения хладагента t0 = -35oC, батарея охлаждения изготовлена из труб диаметром 38х2,5 мм / λ = 46,5 Вт/м•К/. Коэффициенты теплоотдачи со стороны холодильного агента /аммиака/ αв = 350 Вт/м•К, а со стороны воздуха αн = 10 Вт/м•К. Ребро выполнено из стали высотой δp = 0,02 м ( λp = 46,5 Вт/м•К) и приварено к трубе, т.е. термическое сопротивление в месте соединения отсутствует. На внутренней поверхности трубы имеется загрязнение в виде масляной пленки толщиной δз = 0,003 м, λз = 0,14 Вт/м•К.

По J-d диаграмме воздуха находим температуру точки росы для воздуха с заданными параметрами, tтр = -27,8oC. Таким образом, температура торцевой поверхности насадки должна иметь температуру tп = -27,3 ... -25oC, принимаем выполненной из графика / λ = 0,67 Вт/м•К/, ребро и насадка склеены эпоксидной смолой δн = 0,001 м, λ = 1,1 Вт/м•К. Подставим исходные данные в выражение /4/

Далее находим необходимую высоту насадки;

δн/λн = 0,4; δн = 0,4•0,67 = 0,26.

Таким образом, необходимая высота насадки равна 38 мм.

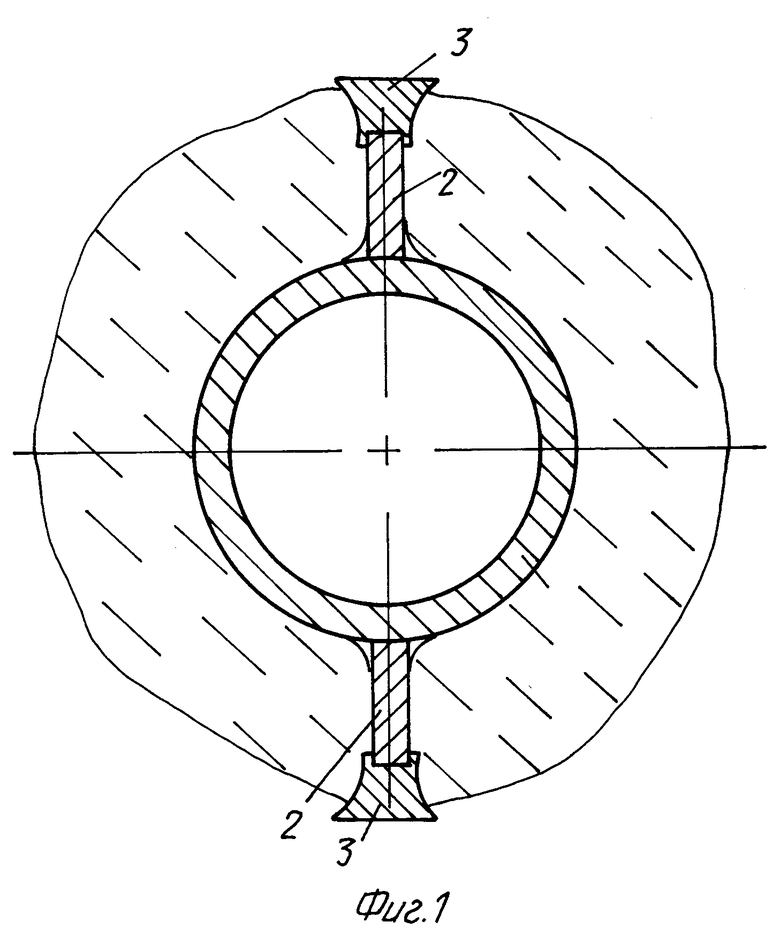

Изобретение поясняется чертежами, где

на фиг. 1 схематично изображен поперечный разрез пристенной охлаждающей батареи с двумя продольными ребрами, расположенными на противоположных сторонах;

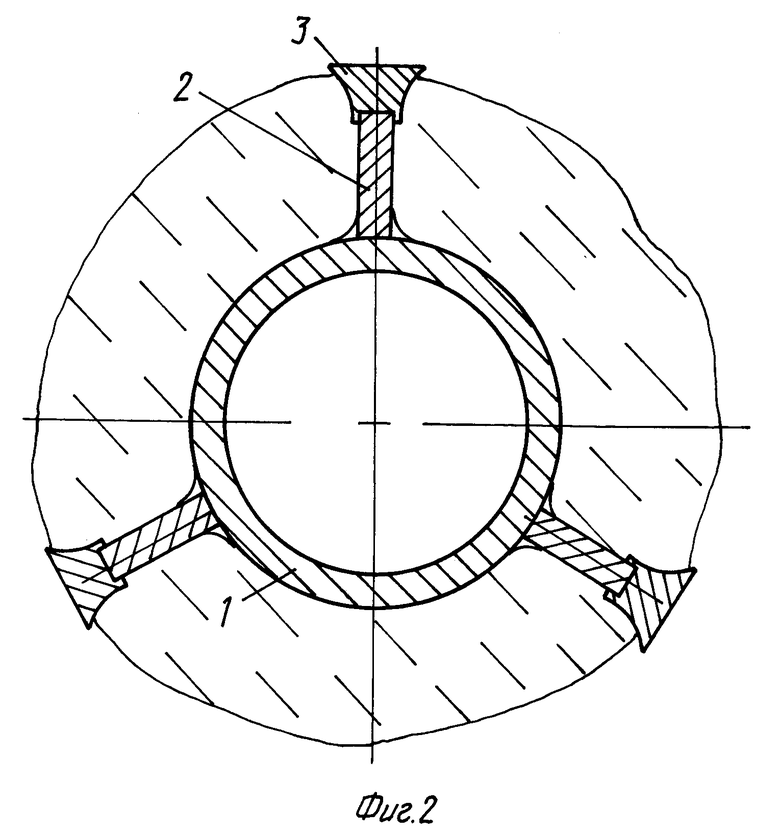

на фиг. 2 - поперечный разрез потолочной охлаждающей батареи с тремя продольными ребрами, расположенными под углом 120o друг к другу.

Охлаждающая батарея /фиг. 1, 2/ включает теплообменный элемент в виде трубы 1 для циркуляции хладагента с расположенными в вертикальной плоскости продольными ребрами 2. Батарея снабжена насадками 3, жестко закрепленными на торцах ребер 2. Для наглядности показано, что охлаждающая батарея покрыта слоем 4 снеговой шубы. Насадки 3 выполнены из материала с теплопроводностью меньше теплопроводности материала ребер и имеют высоту, определяемую в зависимости от материала насадки и термического сопротивления места контакта ребра и насадки.

Охлаждаемая батарея в сочетании с предлагаемой насадкой работает следующим образом.

В процессе работы происходит конденсация водяных паров, содержащихся в воздухе камеры, на поверхности труб 1 и ребрах 2, так как эти поверхности имеют температуру ниже точки росы окружающего /камерного/ воздуха. На торцевых поверхностях насадок /3/ конденсация водяных паров не происходит, так как эти поверхности имеют температуру выше температуры точки росы окружающего /камерного/ воздуха /фиг. 1, 2/. В процессе работы охлаждающей батареи происходит намерзание снеговой шубы 4 в виде несвязанных между собой полуцилиндров льда. При осуществлении оттайки снеговая шуба соскальзывает вниз в виде отдельных полуцилиндров льда после образования подтаившего слоя в зоне контакта ее с поверхностью трубы 1. Образующиеся отдельные полуцилиндры льда целесообразно использовать в технологических целях. Крепление насадок 3 на ребрах 2 осуществляется, например, склеиванием, посадкой с натягом и так далее.

Геометрическую форму насадки 3 целесообразно выполнять в виде гантелей, грушевидной формы и тому подобное.

Использование предложенной насадки на охлаждающих батареях: пристенной /с двумя продольными ребрами на противоположных сторонах, фиг. 1/ и потолочной /с тремя продольными ребрами, выполненными в виде "ласточкина хвоста", фиг. 2/ позволяет снизить по сравнению с известным ближайшим аналогом энергозатраты в режиме оттаивания в 2,5 - 3,5 раза и сократить длительность процесса в 2 - 3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ИНЕЯ В ВОЗДУШНОМ ИСПАРИТЕЛЕ | 2014 |

|

RU2572560C1 |

| Воздухоохладитель | 1986 |

|

SU1375918A1 |

| ХОЛОДИЛЬНАЯ КАМЕРА | 1997 |

|

RU2126120C1 |

| Охлаждающая батарея | 1989 |

|

SU1698600A1 |

| Устройство для удаления талой воды из бытового холодильника | 1983 |

|

SU1093881A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ДЕЗИНФЕКЦИИ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2101103C1 |

| ПРИЛАВОК-ВИТРИНА | 1998 |

|

RU2137063C1 |

| ИСПАРИТЕЛЬ | 1992 |

|

RU2033586C1 |

| Холодильная камера | 1984 |

|

SU1206582A1 |

| Устройство для замораживания мелкоштучных пищевых продуктов | 1991 |

|

SU1777643A3 |

Изобретение предназначено для использования в холодильной технике и касается камерных приборов охлаждения. Охлаждающая батарея содержит теплообменные элементы в виде труб с продольными ребрами. На торцах ребер жестко закреплены насадки из материала с теплопроводностью меньше теплопроводности материала ребер. Высоту насадок определяют расчетным путем по определенным зависимостям. При эксплуатации охлаждающей батареи с насадками снижаются энергозатраты в режиме оттаивания и сокращается длительность процесса. 2 ил.

Охлаждающая батарея, содержащая элементы в виде труб для циркуляции хладагента с продольными ребрами, отличающаяся тем, что она снабжена насадками, жестко закрепленными на торцах ребер, при этом насадки выполнены из материала с теплопроводностью меньше теплопроводности материала ребер и имеют высоту, определяемую в зависимости от материала насадки и термического сопротивления места контакта ребра и насадки.

| Охлаждающая батарея | 1986 |

|

SU1388677A1 |

| Охлаждающая батарея | 1990 |

|

SU1719824A1 |

| Гальперин Д.Н | |||

| Монтаж и наладка холодильных установок.-М.: Пищевая промышленность, 1976, с.290 и 300. | |||

Авторы

Даты

1999-06-10—Публикация

1998-01-27—Подача