Изобретение относится к составам для получения вспучивающихся огнестойких теплозащитных покрытий, предназначенных для защиты зданий, сооружений, строительных конструкций, машин и оборудования от воздействия огня в случае возникновения пожара, а в условиях обычной эксплуатации защищать бетон и металл от коррозии и обеспечивать гидроизоляцию строительных конструкций, зданий и сооружений.

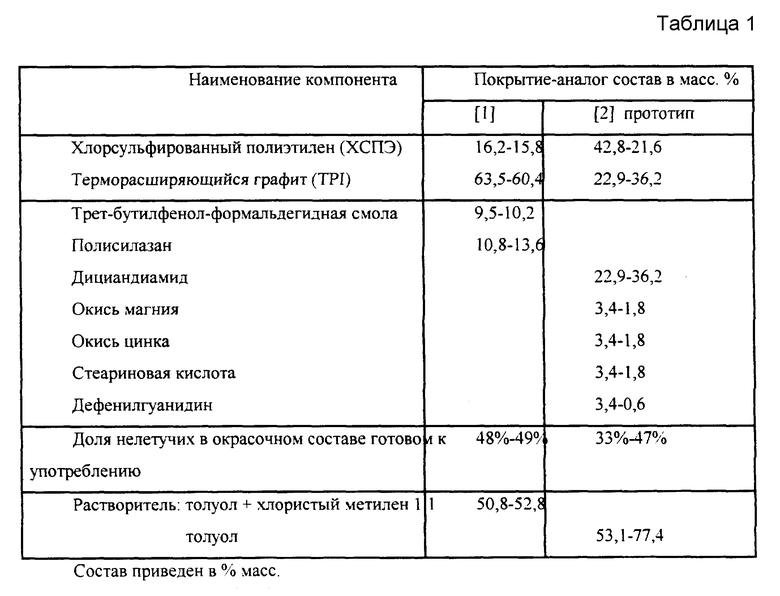

Известные покрытия на основе хлорсульфированного полиэтилена и терморасширяющегося графита отчасти обладают такими свойствами. Их состав, пересчитанный в мас.%, приведен в табл. 1. [1, 2] [SU 1682389, SU 1799886] )см. в конце описания).

Эти покрытия являются огнестойкими, отверждаются при комнатной температуре и устойчивы к внешним атмосферным воздействиям.

Однако состав [1] при вспучивании дает кокс низкой прочности, что в реальных условиях пожара ведет к уносу вспененного слоя воздушными массами и к снижению, таким образом, огнезащитных свойств.

Состав [2] обеспечивает образование более прочного кокса, но при его использовании доля растворителя в рецептуре обычно составляет около 70%, что ведет к непроизводительным издержкам, загрязнению окружающей среды и повышению трудозатрат при изготовлении покрытий заданной толщины. Кроме того, используемый в рецептуре состава [2] дициандиамид дефицитен и дорог.

Таким образом, целью настоящего изобретения является создание состава для теплозащитного покрытия, обладающего улучшенными характеристиками, в частности:

1. Увеличенной кратностью вспучивания покрытия;

2. Повышенной прочностью кокса, образующегося при воздействии на покрытие огня;

3. Высокими антикоррозионными свойствами.

При этом по остальным важнейшим показателям: теплопароводности, адгезии к основным строительным и конструкционным материалам, водостойкости, укрывистости, растекаемости и вязкости предлагаемый состав не уступает известным аналогам.

Поставленная цель достигается составом, включающем следующие группы основных компонентов (мас.%)

1. Фосфаты - 7,5 - 28,25

в том числе: диарилфосфаты - 0,25 - 5,75

фосфаты аммония - 3,5 - 25

а также по крайней мере один из компонентов из числа: триарилфосфаты - не более - 3,75

хлорсодержащие полифосфаты - не более - 3,75

2. Азотосодержащие производные угольной кислоты - 0,35 - 9,5

3. Оксиды - 0,1 - 5,5

4. Силикаты - 4 - 25

5. Фенолы - 0,025 - 0,75

6. Гигроскопичные соли кальция - 0,25 - 9,5

7. Хлорированные полимеры - 19,5 - 40

8. Углеродные материалы - 20 - 45

9. Вода - 0,2 - 13,25

В указанном составе каждый из компонентов выполняет ряд функций, основными из которых являются затруднение процессов теплопереноса, препятствующее газификации горючих материалов и увеличивающее огнестойкость металлоконструкций, а также ингибирование радикальных реакций окисления и термического автокаталитического дегидрохлорирования хлорсодержащих полимеров.

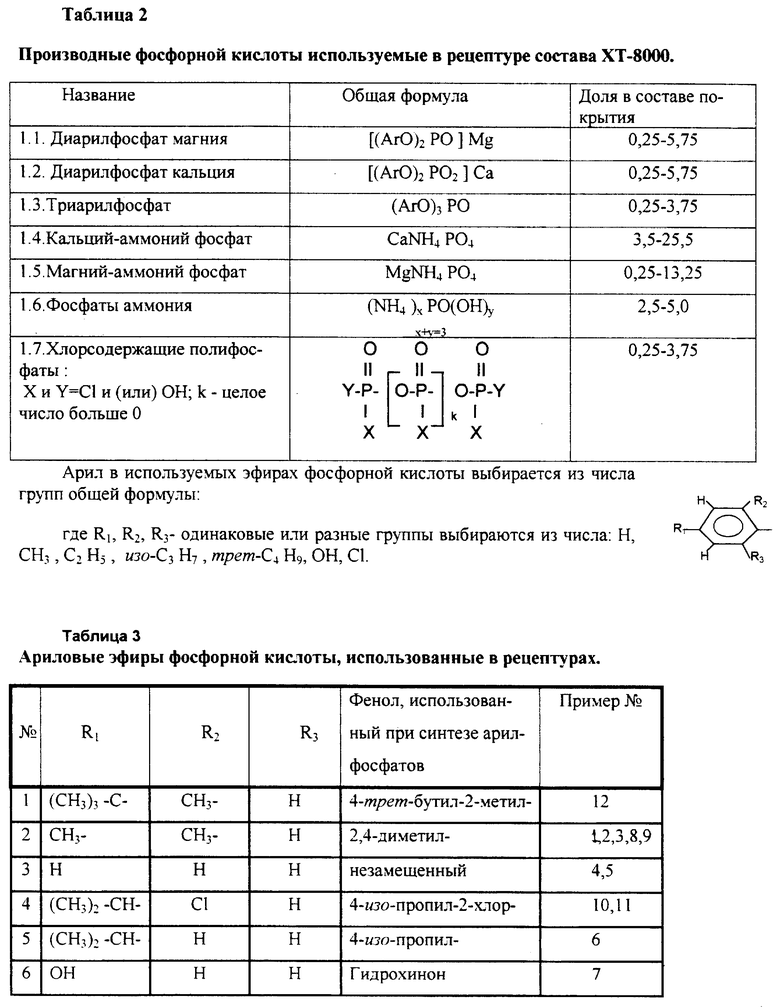

Фосфаты представляют собой смеси, включающие не менее трех химических соединений, выбранных из числа веществ, представленных в табл. 2, с учетом того, что по крайней мере одна из солей является солью магния (см. в конце описания).

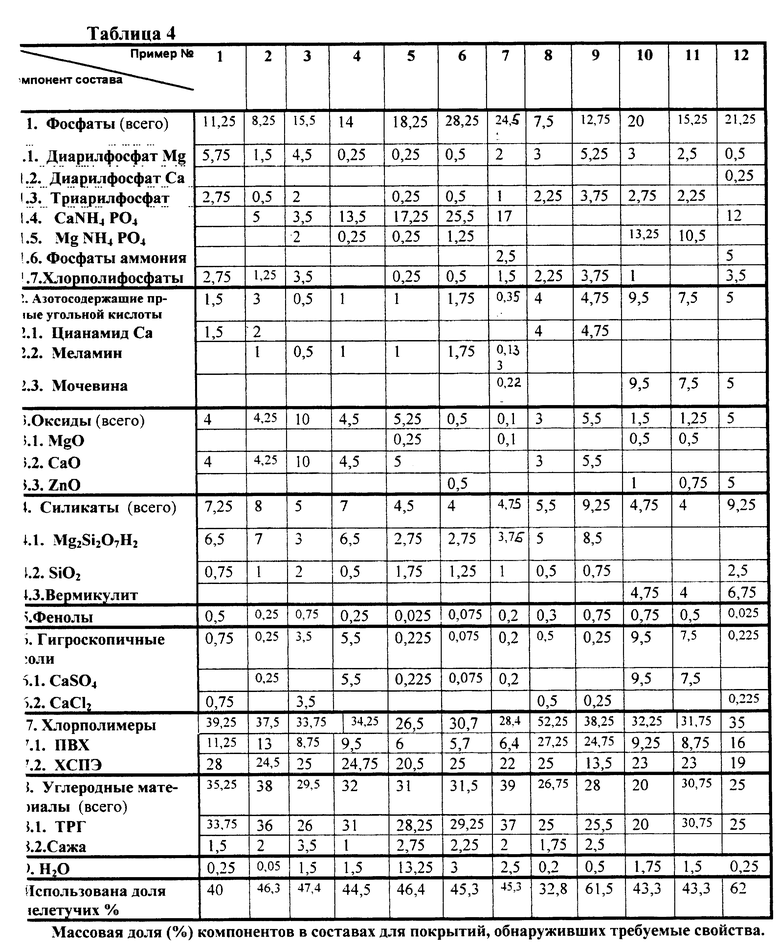

Примеры групп, входящих в состав эфиров фосфорной кислоты, использованных в примерах, содержащихся в описании настоящего изобретения, приведены в табл. 3 (см. в конце описания).

Приведенные примеры не исчерпывают круг возможных соединений вышеуказанной общей формулы.

Диарилфосфаты получают известными способами путем взаимодействия 2 молей соответствующего фенола с 1 молем POCl3 с последующим гидролизом образующегося промежуточно хлорангидрида диарилфосфорной кислоты.

Триарилфосфаты известны как пластификаторы полимеров и основа - термостойких синтетических масел. Использованы продукты по ГОСТ 5728-76. Дополнительной очистке триарилфосфаты не подвергались. Цели настоящего изобретения достигаются при использовании продуктов содержащих не менее 85% основного вещества.

Кальциевые и магниевые соли диарилфосфорной кислоты получают путем взаимодействия водных суспензий 1 моля гидроокисей с диарилфосфорными кислотами (2 моля) с последующим упариванием избыточной воды. Перед введением в состав для теплозащитных покрытий соли тщательно измельчают и просеивают через сито 0,6 мм.

Кальций и магний аммоний фосфаты получают взаимодействием соответствующих гидроокисей с моноаммонийфосфатом, полученным перекристаллизацией технического аммофоса, с последующим упариванием воды.

В качестве фосфатов аммония были использованы реактивные соединения квалификации "Ч": триаммоний фосфат, диаммоний фосфат, моноаммоний фосфат. Кристаллизационную воду удаляют прокаливанием.

Хлорсодержащие полифосфаты получают конденсацией H3PO4 (70%-ный водный раствор) с POCl3 с последующим нагревом смеси до 450oC в течение 1 часа, подбирая соотношение H3PO4: POCl3 таким образом, чтобы содержание хлора в готовом продукте было не менее 5 мас.%.

Используемая смесь фосфатов затрудняет процесс горения и повышает прочность кокса.

В качестве азотсодержащих производных угольной кислоты целям настоящего изобретения отвечают соединения, в которых центральный атом углерода связан с двумя атомами азота. Например такие как:

1. Цианамид кальция ГОСТ-1780-77 CaN-C ≡ N

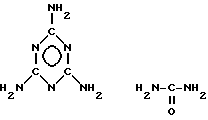

2. Меламин

3. Мочевина

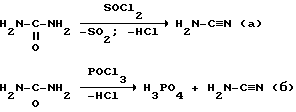

4. Продукты дегидратации мочевины в соответствии с реакциями:

Реакции проводят без использования растворителей, действуя соответствующими реагентами на расплав мочевины. На заключительной стадии продукты реакций а - в нагревают до 150oC - 200oC, что приводит к олигомеризации цианамида с образованием, главным образом, меламина. Продукты по реакциям а - в используются в рецептуре состава для теплозащитных покрытий без дополнительной очистки. Измельчение проводят известными методами.

Недостатком цианамида кальция является его способность ускорять отвердение состава. Мочевина уменьшает водостойкость покрытия, но в то же время она легко доступна и дешева.

С целью увеличения водостойкости состава, использующего мочевину в качестве азотсодержащего компонента, предлагается подвергать ее дополнительной обработке по реакции 4.

Так, в рецептуре по примеру 12 использован продукт дегидратации мочевины, полученный по реакции:

3(H2N)2CO + POCl3 _→ H3PO4+ 3HCl + 3H2NCN

Пример 13. Получение водостойкого азотсодержащего компонента.

В обогреваемый реактор, снабженный термометром, механической мешалкой, обратным холодильником, газоотводящей трубкой и капельной воронкой помещают 6 молей мочевины, расплавляют ее и по каплям при перемешивании добавляют 1 моль POCl3 в токе сухого азота. После окончания интенсивного выделения HCl продукт медленно нагревают до 200oC и выдерживают при достигнутой температуре 1 час. В результате образуется смесь, содержащая около 1 моля смеси моно- и диаммоний фосфата, продукты полимеризации цианамида и циановой кислоты, а также хлорполифосфаты. После охлаждения смесь измельчают и используют в рецептуре без дополнительной переработки.

Перечисленные азотосодержащие производные угольной кислоты, в которых углерод связан с 2 атомами азота, затрудняют процесс горения и увеличивают кратность вспучивания покрытия.

В качестве оксидов, пригодных для целей настоящего изобретения используют оксиды магния, кальция и цинка. Допустимы примеси оксидов титана и железа. В процессе эксплуатации покрытия оксиды улучшают его антикоррозионные свойства. Используют в тонко измельченной форме.

В качестве силикатов, пригодных для целей настоящего изобретения, используют:

тальк Mg2SiO7H2,

двуокись кремния или гидратированную двуокись кремния: молотый песок, аэросил, силикагель и т.п. и/или вермикулит: (MgFe)3, (SiAl)4O10 • yH2O.

Перед введением в композицию силикаты измельчают и просеивают.

При нагреве покрытия силикаты поглощают часть энергии, расходуя ее на дегидратацию, а также усиливают адгезию покрытий к защищаемым материалам и облегчают процесс приготовления состава.

Фенолы, пригодные для целей настоящего изобретения, приведены в таблице 3. Предпочтительны стерически затрудненные фенолы: 4-метил-2, 6-ди-трет-бутилфенол (ионол), аминофенолы (параоксидифениламин) и многоатомные фенолы, эффективно ингибирующие цепные радикальные реакции.

Предпочтительными гигроскопичными солями кальция, обеспечивающими цели настоящего изобретения, являются сульфат и/или хлорид. Соли вводят в рецептуру в тонко измельченной преимущественно дегидратированной форме. В процессе эксплуатации покрытия они гидратируются под влиянием атмосферных осадков или влаги, присутствующей в воздухе, а в случае возникновения пожара отдают накопленную воду, поглощая энергию. Для покрытий, используемых внутри помещений предпочтительно использовать хлорид кальция, а для покрытий, контактирующих с водой - сульфат кальция.

Углеродные материалы, пригодные для целей настоящего изобретения включают терморасширяющийся графит или его смесь с сажей, предпочтительно с графитированной сажей. Можно использовать графит соответствующий ТУ 88 УССР 215.022-87, а также иные марки, образующиеся, например, при окислении природного малозольного графита хромовой смесью (CrO3 + H2SO4) или концентрированной азотной кислотой. Предпочтителен "ацетатный" графит, т.е. графит, обработанный сначала азотной, а затем уксусной кислотой, имеющей температуру начала вспучивания 180oC и кратность вспучивания 10 - 30.

Хлорированные полимеры, пригодные для целей настоящего изобретения, должны быть водостойкими, эластичными, долговечными и не поддерживать горение. Хлорсульфированный полиэтилен марки ХСПЭ-20 "И", содержащий 25 - 30% хлора и 1,5 - 2% серы довольно хорошо горит. Авторами обнаружено, что смеси ХСПЭ с хлорированными полимерами, содержащими более 55 мас.% хлора, например, с поливинилхлоридом (ПВХ) по ГОСТ 14332-78 менее горючим. В случае ПВХ оптимальное содержание его в смеси хлорированных полимеров составляет 30 - 45%. Использование смесей хлорированных полимеров позволяет повысить массовую долю хлора в составе пленкообразователя при сохранении его эластичности. Наряду с ПВХ и ХСПЭ могут быть использованы и другие смеси и индивидуальные хлорированные полимеры, содержащие более 55 мас.% хлора: сополимеры хлорвинила и винилиденхлорида, хлорированный парафин, полипропилен или полиэтилен, хлорированные каучуки, хлорированный поливинилхлорид и др.

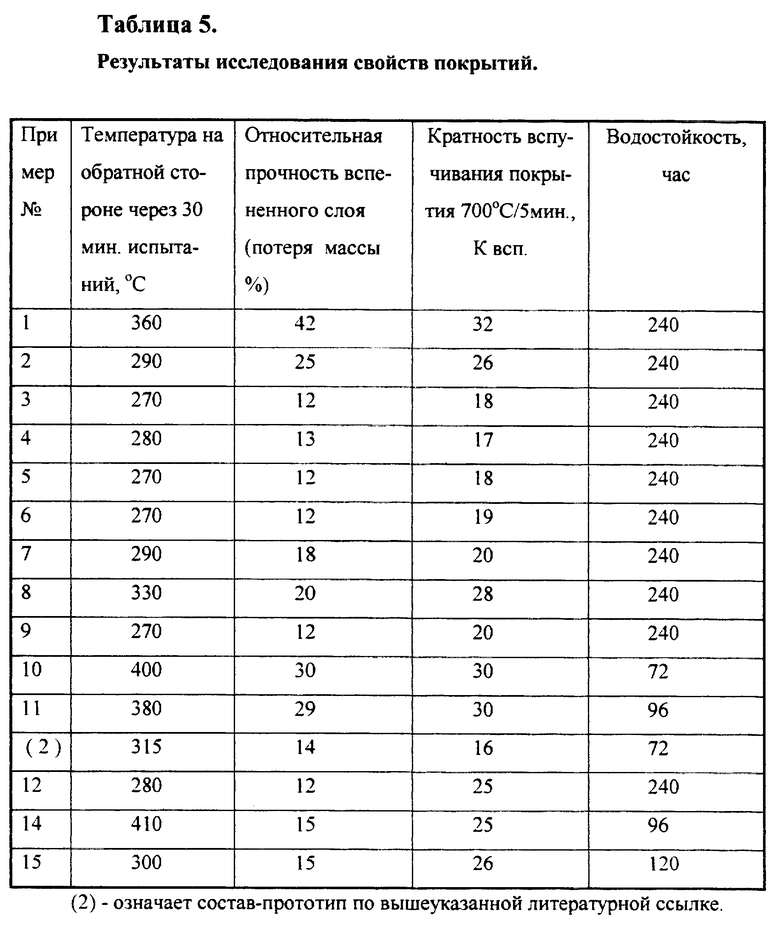

В табл. 4 приведены рецептуры составов, обеспечивающих достижение целей настоящего изобретения (см. в конце описания).

В качестве компонента N 5 (фенолы) использованы:

в примерах 3, 4, 12 - ионол;

в примерах 10, 11 - диметилфенол;

в примерах 8, 9 - гидрохинон;

в примерах 5, 6, 7 - параоксидифениламин;

в примере 2 - 2-метилфенол;

в примере 1 - 4-метилфенол.

Для приготовления красок (составов для покрытия) к составам, приведенным в таблице 4 добавляют органический растворитель в количестве 38 - 62% от массы нелетучих веществ. Количество добавляемого растворителя определяется выбором технологии нанесения покрытия. В предельном случае возможно использование состава без растворителя: состав после гомогенизации может быть нанесен как порошковая краска. Для нанесения кистью, розливом или с помощью установок безвоздушного распыления наиболее пригодны составы, содержащие 60 - 50% растворителя, т.е. с массовой долей нелетучих веществ 40 - 50%.

В качестве растворителя могут быть использованы любые вещества, способные растворять хлорсульфированный полиэтилен, такие как ароматические углеводороды: бензол, толуол, ксилолы, этилбензол и др., и/или хлорированные углеводороды такие как четыреххлористый углерод, хлористый метилен, трихлорэтилен и др.

Краски, содержащие хлорированные углеводороды, пожаробезопасны в процессе нанесения, но более дороги и часто более токсичны, чем краски, использующие ароматические углеводороды.

Для облегчения смешения компонентов хлорсульфированный полиэтилен целесообразно использовать в виде заранее приготовленного раствора в выбранном растворителе. Обычно используют растворы, содержащие 10 - 20% ХСПЭ. Растворы ХСПЭ с добавками рассчитанного количества триарилфосфатов также целесообразны в качестве полуфабрикатов.

Краски, представленные примерами 1 - 12 имеют грязно-серый цвет, вследствие присутствия в них черных углеродных материалов. Улучшить их декоративные свойства можно:

1) путем введения в рецептуру 2 - 3% алюминиевой пудры или пасты;

2) путем нанесения дополнительного слоя эмалей марок ХВ, ХП или ХС, использующих в качестве связующего хлорсодержащие полимеры.

Авторами разработан способ получения белой краски, соответствующей рецептурам по примерам 1 - 12. Общая методика осуществления этого способа заключается в том, что в расплав мочевины и аммоний фосфата при интенсивном перемешивании последовательно добавлют графит, фосфат аммония, пигментную окись цинка или двуокись титана и окись Ca и Mg. При равномерном распределении расплава и пигмента по поверхности графита и сажи, получают осветленный вспучивающийся пигмент, к которому добавляют остальные бесцветные или белые компоненты, включая добавочное количество пигментной окиси цинка.

Предлагаемый способ реализован в примерах 14 и 15.

Пример 14

В стеклянном стакане емкостью 0,5 л, снабженным устройством для перемешивания расплавляют 9 г очищенной мочевины и последовательно добавляют 1 г графитированной сажи, 24 г терморасширяющегося графита, 9 г очищенного моноаммоний фосфата, 5 г мелкодисперсного порошка двуокиси цинка. Охлаждают смесь при непрерывном перемешивании, просеивают и измельчают. К полученной смеси (48 г) добавляют остальные компоненты: а) ди-(4-третбутилфенил)фосфат кальция 2 г; б) магний-аммоний фосфат 8 г; в) хлорсодержащие полифосфаты 1 г; г) меламин 0,5 г; д) поливинилхлорид 6 г; е) окись цинка 0,475 г; ж) тальк 5 г; з) аэросил 1 г; и) ионол 0,025 г; к) алебастр 6 г. Смесь тщательно гомогенизируют и просеивают.

22 г ХСПЭ-20 растворяют при нагревании до 80 - 100oC в 132 г (165 мл) толуола с добавкой - 2 г трикрезилфосфата, получая раствор с концентрацией 16,4% ХСПЭ.

Полученная сухая смесь (огнезащитный наполнитель) и раствор ХСПЭ (лак) представляют собой товарные, долго хранящиеся формы, которые смешивают, получая краски (составы для покрытия), непосредственно перед нанесением на защищаемый объект.

Пример 15.

Следуя методике примера 14, получают состав, содержащий:

Фосфатов 15 г в том числе: трикрезилфосфат 2 г, хлорполифосфаты 1 г, дикрезилфосфат Ca 1 г, моноаммоний фосфат 8 г, магний аммоний фосфат 3 г.

Терморасширяющегося графита 45 г

Окиси цинка 2,975 г

Ионола 0,025 г

Сульфата кальция 2 г

Молотого песка 2 г

Хлорсодержащие полимеры 25 г (в том числе ХСПЭ 20 г)

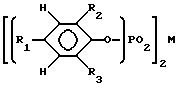

Результаты исследования свойств покрытий, полученных по примерам 1 - 15 представлены в табл. 5 (см. в конце описания).

Испытание теплозащитных свойств покрытий проводят по известной методике: стальной образец с нанесенным с одной стороны покрытием толщиной 2 мм помещают перпендикулярно пламени газовой горелки, с помощью которой создают направленное воздействие теплового потока. Расстояние до испытуемого образца подбирают таким образом, чтобы суммарная плотность теплового потока на его поверхность достигала 200 кВт/м2, причем 1/3 его приходилась на лучистую составляющую. Температуру обратной поверхности образца измеряют с помощью термопары.

Относительную прочность вспененного слоя определяли следующим образом.

Стальной образец с покрытием как и в предыдущей методике, выдерживают в муфельной печи при температуре 500oC в течение 30 мин. После этого образец взвешивают и помещают перпендикулярно воздушному потоку, имеющему скорость 20 м/сек. Образец взвешивают вторично и по потере массы судят об относительной прочности кокса. За результат испытания принимают среднее арифметическое значение 5-ти определений, расхождение между которыми не превышают 5%.

Водостойкость определяют по ГОСТ 2678-87.

Кратность вспучивания покрытия определяли путем замера средней толщины покрытия после огневого воздействия.

Как показали проведенные исследования, предлагаемый состав имеет большую кратность вспучивания, чем исходный терморасширяющийся графит. Во всех примерах в качестве углеродного компонента использован ТРГ с K(всп) = 13 - 15.

Дополнительные исследования показали, что предлагаемый состав для покрытий может быть использован для огнезащиты древесины. При этом преимуществом обладают рецептуры с пониженной влагостойкостью (примеры 10, 11, 14, 15).

Проникая с влагой внутрь древесины, водорастворимые компоненты затрудняют горение как эффективные антипирены, а вспучивающийся слой препятствует распространению пламени. При нанесении на древесину или ДСП состав превращает их в трудносгораемые материалы.

При нанесении на металлический лист составы по примерам 1 - 12, 14 и 15 при толщине покрытия 2 мм обеспечивают огнестойкость листа 0,75 - 1 час, и одновременно эффективную антикоррозийную защиту металла в условиях прямого воздействия атмосферных осадков и больших перепадов температур. Покрытия сохраняют работоспособность при длительном погружении в воду. Долговечность покрытий прогнозируется на уровне 50 лет.

Предлагаемые покрытия можно применять также для защиты электрокабелей и полимерных изделий.

Покрытия и составы для их нанесения, соответствующие настоящему изобретению, получают название ХТ-8000 - ХТ-8999, где буквы ХТ указывают на химическую природу пленкообразователя - Хлорированные Теломеры; цифра 8 в соответствии с действующей классификацией лакокрасочной продукции обозначает область применения, а группа из трех последних цифр 000-999 кодирует возможные особенности свойств и областей применения патентуемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ ГОРЮЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2202577C2 |

| СОСТАВ ДЛЯ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЧЕРНЫХ МЕТАЛЛОВ | 1999 |

|

RU2190038C2 |

| ВОДОСТОЙКИЙ АЛЮМОСИЛИКАТ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2002 |

|

RU2267460C2 |

| КРОВЕЛЬНАЯ ГИДРОИЗОЛЯЦИЯ ПОНИЖЕННОЙ ПОЖАРНОЙ ОПАСНОСТИ | 1997 |

|

RU2131964C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 2004 |

|

RU2272057C1 |

| Фосфаты углеводов как активаторы роста растений и способ их получения | 2018 |

|

RU2745715C2 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2612720C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ, ДЕЗИНФИЦИРУЮЩЕГО ВОЗДУХ ВНУТРИ ПОМЕЩЕНИЙ | 2002 |

|

RU2236428C1 |

| ОГНЕСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2545284C2 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

Изобретение относится к составам для получения вспучивающихся огнестойких теплозащитных покрытий, предназначенных для защиты зданий, сооружений, строительных конструкций, машин, оборудования. Состав для покрытия ХТ-8000, повышающий огнестойкость металла, дерева, бумаги и пластика, включает углеродный материал, хлорированные полимеры и фосфаты, а именно смесь, включающую по крайней мере три из веществ-компонентов, выбранных из числа диарилфосфатов, триарилфосфатов или хлорзамещенных полифосфатов. Состав обеспечивает увеличение кратности вспучивания покрытия, повышение прочности кокса, образующегося при воздействии на покрытие огня. 5 табл.

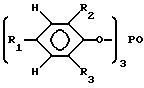

Состав для покрытия ХТ-8000, повышающий огнестойкость металла, дерева, бумаги и пластика, включающий углеродный материал и хлорированные полимеры, отличающийся тем, что он дополнительно содержит фосфаты, а именно смесь, включающую по крайней мере три из веществ-компонентов, выбранных из числа диарилфосфатов общей формулы

где M - Ca и/или Mg;

R1, R2, R3 - одинаковые или разные группы независимо, выбранные из числа -H, CH3, C2H5, изо-C3H7, трет-C4H9, OH или Cl;

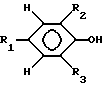

триарилфосфатов общей формулы

где R1, R2, R3 - одинаковые или разные группы, выбранные из числа -H, CH3, C2H5, изо-C3H7, трет-C4H9, OH или Cl,

фосфатов аммония общей формулы

MNH4PO4,

где M - Ca, Mg, (H)2, H(NH4), (NH4)2,

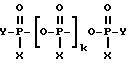

хлорзамещенных полифосфатов общей формулы

где X - Cl и/или OH;

Y - Cl и/или OH, 2Y могут быть равны -O-;

k - целое число 0 - 20,

причем массовая доля хлора должна быть больше 5%, азотсодержащие производные угольной кислоты, в которых атом углерода связан с двумя атомами азота, выбранные из соединений или содержащих эти соединения смесей, включающие цианамид кальция, меламин, мочевину, продукты дегидратации мочевины, оксиды общей формулы

MO,

где M - Ca, Mg, Zn,

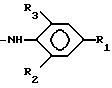

силикаты, выбранные из группы, включающей тальк, вермикулит, окись кремния или гидратированная окись кремния, молотый песок, аэросил, силикагель, фенолы общей формулы

где R1, R2, R3 - одинаковые или разные группы, выбранные из числа -H, CH3, C2H5, изо-C3H7, трет-C4H9, OH, Cl,  , NH2, -CH2-N(R1)(R2),

, NH2, -CH2-N(R1)(R2),

гигроскопичные соли кальция - хлорид и/или сульфат кальция, воду, при следующем соотношении компонентов, мас.%:

Хлорированные полимеры - 19,5 - 40

Углеродный материал - 20 - 45

Фосфаты - 7,5 - 28,25

В том числе диарилфосфаты - 0,25 - 5,75

Фосфаты аммония - 3,5 - 25

Триарилфосфаты - Не более 3,75

Хлорзамещенные полифосфаты - Не более 3,75

Азотсодержащие производные угольной кислоты - 0,35 - 9,5

Гигроскопичные соли кальция - 0,25 - 9,5

Оксиды - 0,1 - 5,5

Силикаты - 4 - 25

Фенолы - 0,025 - 0,75

Вода - 0,2 - 13,25

| Состав для теплозащитных покрытий | 1990 |

|

SU1799886A1 |

| Состав для теплозащитных покрытий | 1989 |

|

SU1682369A1 |

Авторы

Даты

1999-06-20—Публикация

1997-04-16—Подача