Изобретение относится к химии алюмосиликатов, в том числе к составам, придающим огнестойкость строительным и конструкционным материалам, а именно к покрытию, повышающему предел огнестойкости металлических конструкций при возникновении пожара, защищающему от возгорания древесину, полимерные и другие горючие строительные материалы.

Известно большое число составов на основе водорастворимых силикатов [1-19]. Недостатком большинства из них является низкая долговечность, растрескивание в процессе эксплуатации, высокий удельный вес, низкая водостойкость.

Долговечность и многие другие свойства составов (например, антикоррозионные) повышаются при использовании в качестве катионной части силикатов ионов четвертичного аммония [2, 3, 16] или калия [17, 18]. Такие силикаты сравнительно дороги и труднодоступны. Улучшения эксплуатационных характеристик можно добиться, вводя в составы соединения алюминия: нефелин [9] или алюминаты [12, 19].

Наиболее близким к предлагаемому является вспенивающийся состав щелочного силикатного вяжущего [1]. Это композиция, которой можно придать форму, имеющая рН, по крайней мере, 9, и содержащая не менее 8 мас.% силикагеля в пересчете на SiO2. Дополнительно композиция включает, по крайней мере:

a) один водорастворимый силикат щелочного металла или силикат одновалентного органического основания, имеющего константу диссоциации при 25°С больше 10-2; указанный силикат подразумевается активным;

b) коллоидный кремнезем, характеризуемый средним размером частиц от 5 до 200 мкм.

c) продукт реакции 1 моль активного и коллоидного силикатов с 0,002-0,05 моль катионного азотсодержащего ПАВ, имеющего 1-2 цепи С8-С24. Оптимальное отношение активного силиката к коллоидному кремнезему 1: 1,5-50.

Состав взбивают высокоскоростной проволочной мешалкой, и он застывает, сохраняя форму. Дополнительно в состав вводят загущающий агент, анион которого образован кислотой с константой диссоциации больше 10-10, например карбоновой кислотой. Анион вводят в латентной гидролизуемой форме, например в виде сложного эфира. Оптимальные результаты достигаются при использовании триацетата глицерина.

Кроме того, вводят волокнистый наполнитель в количестве до 15 частей на 1 часть пены. Вспенивание начального состава можно осуществить барботированием инертного газа. Высохший состав отличается низким удельным весом, малой теплопроводностью, удобоукладываемостью. Его недостатком является невысокая водостойкость и низкая температура размягчения, что приводит к недостаточной эффективности теплозащиты вследствие его спекания в условиях пожара.

Целью настоящего изобретения является создание высокоэффективного теплозащитного покрытия, обеспечивающего повышение предела огнестойкости металлических конструкций, а также защищающего от возгорания древесину, полимерные и другие горючие строительные материалы, не растрескивающегося в процессе эксплуатации, стойкого к воздействию влаги и имеющего высокую адгезию к строительным материалам, что позволяет легко склеивать эти материалы друг с другом. Состав должен иметь температуру размягчения выше 900°С и низкую теплопроводность.

Поставленная цель достигается путем использования в качестве состава для покрытия нового синтетического алюмосиликата, образующегося непосредственно на защищаемой поверхности в результате реакции, не требующей дополнительного нагрева, силиката натрия со сшивающим агентом из числа щелочерастворимых соединений алюминия и/или кремния, а также, по крайней мере, еще одним из ниже перечисленных реагентов:

1) отвердитель - реакционноспособная добавка, повышающая твердость материала;

2) разрыхлитель - вещество, выделяющее газ, создавая пористую структуру материала в процессе его твердения, происходящего в этом случае с минимальной усадкой;

3) наполнитель - инертное соединение, снижающее скорость химических процессов, протекающих в системе и увеличивающее объем создаваемого материала;

4) модификатор - органическое вещество, придающее системе окраску и/или водоотталкивающие свойства;

используя следующее соотношение компонентов мас.% от общего веса композиции:

силикат натрия 50-80, предпочтительно 58-75; щелочерастворимые соединения кремния 0,5-15, предпочтительно 10-15; соединения алюминия 1,4-26, предпочтительно 5-8; отвердитель 0,7-14, предпочтительно 3-8; разрыхлитель 0,5-9,6; наполнитель 2,6-19, предпочтительно 5-15; модификатор 0,1-4,83, предпочтительно 0,35-0,75.

Лучшими свойствами обладают составы, в которые входят все перечисленные группы реагентов.

Состав образуется в результате реакции силиката натрия общей формулы Na2O*xSiO2*yH2O с растворимыми в щелочной среде соединениями алюминия, способными давать его гидроокись Al(ОН)3, и соединениями кремния, способными давать кремневую кислоту Si(ОН)4. Эти соединения конденсируются с исходным силикатом с образованием синтетических полимерных алюмосиликатов общей формулы: Na2O*kSiO2*mH2O nAl(ОН)3. Дополнительная стабилизация последних достигается за счет введения в состав многовалентных катионов М = Ca2+; Mg2+; Zn2+; Ti4+ в виде их солей или оксидов. Введение фосфатов повышает термостойкость составов, а соединения аммония или легко гидролизуемые амиды, выделяя в щелочной среде аммиак, способствуют образованию пористой структуры алюмосиликата с низкой теплопроводностью. В результате процессов, происходящих при сушке исходной водной суспензии реагентов при обычной температуре, образуется водостойкий алюмосиликат общей формулы

Na2O*kSiO2*nAl2O3*pP2O5*rMA*mH2O=O, где k = 3,5-5,3; m = 5-12; n = 0,1-1; р = 0-0,1; r = 0-3,5; М = Са2+; Mg2+; Zn2+; l/2Ti4+; А = О2-; SO4 2-; СО3 2-; вода частично испаряется, но значительная ее часть входит в структуру алюмосиликата в виде кристаллогидрата. Образующиеся кристаллогидраты обладают невысокой термостойкостью и легко теряют воду при нагреве. В результате такое покрытие в условиях интенсивного внешнего нагрева способно поддерживать температуру защищаемой поверхности на постоянном уровне в 100-110°С до почти полного исчерпания кристаллизационной воды. Экспериментально обнаружено, что при внешней температуре около 900°С температура под покрытием не превышает 110°С в течение 10 минут при толщине покрытия 5 мм и 20-25 минут - при толщине покрытия 10 мм. В результате воздействия на покрытие воды в процессе его эксплуатации происходит вымывание образующихся или не вступивших в реакцию водорастворимых соединений (хлорида или сульфата натрия, избытка мочевины и др.), что приводит к дополнительному снижению плотности образующихся алюмосиликатов. При эксплуатации покрытий при низких температурах массовая доля кристаллизационной воды увеличивается, соответственно увеличивается и способность покрытия поддерживать постоянную температуру при последующем нагреве.

Найдено, что при молярном соотношении компонентов Na2O*xSiO2*yH2O:Al(ОН)3: Si(ОН)4 = 1:1:1 образуются стабильные водостойкие алюмосиликаты с большой массовой долей кристаллизационной воды, способной к отщеплению при повышении температуры.

Используемый силикат натрия имеет формулу: Na2O*xSiO2*yH2O, где х = 2,9-3,1; у = 17-21. Это жидкое вещество прозрачное или слабоокрашенное коричневыми или серыми примесями. При высыхании на воздухе при комнатной температуре оно теряет воду и у уменьшается до значения 3-4.

В качестве соединений алюминия могут быть использованы: алюминат натрия, окись алюминия, гидроокись алюминия, хлорид алюминия, оксихлорид алюминия, сульфат алюминия, алюминиевые квасцы, фосфаты алюминия, а также другие его синтетические и природные соединения, например, нефелин Na2[Al2Si2O8], каолинит Al2(Si2O5) (ОН)4, галлуазит (H2O) [Al2(Si2O5)(ОН)4] и другие активные алюмосиликаты, способные в результате гидролиза образовывать в растворе полимерные структуры, как это описано в работе [20]. Оптимально использовать смесь нескольких форм соединений алюминия с разной реакционной способностью, например, окись алюминия, гидроокись алюминия и сульфат алюминия. Каолинит, состоящий из чередующихся слоев гидроаргиллита (полимерная форма Al(ОН)3) из соединенных гранями октаэдров AlO6 и плоских полианионов (Si2O5)n -2n, построенных из соединенных тремя вершинами тетраэдров SiO4 [23], служит источником как кремния, так и алюминия. Очевидно, такую же роль могут играть нефелин и галлуазит.

В качестве щелочерастворимых соединений кремния могут быть использованы синтетические или природные материалы. В том числе различные формы кремнезема: силикагель различной степени дисперсности, полученный высушиванием гелей кремневой кислоты, аэросил, белая сажа, кремнегель (отход производства суперфосфата), сухие продукты гидролиза хлорсиланов и кубовых остатков, образующихся при перегонке хлорсиланов, например, четыреххлористого кремния или тетраэтоксисилана, сам тетраэтоксисилан или технические этилсиликаты. Может быть использован силикагель, насыщенный водой, после использования для осушки в каком-либо процессе и являющийся отходом производства. Может быть также использован тонко помолотый кремний, который, как известно, растворяется в щелочной среде с образованием силикатов и выделением водорода. В исследованиях использованы образцы нескольких марок силикагеля отечественного и импортного производства. Существенных различий в их свойствах по отношению к целям настоящего изобретения не обнаружено. Природным источником кремнезема может служить трепел, представляющий собой ископаемые остатки кремнийсодержащих панцирей древних животных.

В качестве отвердителя - присадки, повышающей твердость и прочность покрытия, могут быть использованы двуокись, гидроокись или сульфат титана, окись, гидроокись или сульфат цинка, а также соединения Са и Mg - оксиды, гидроксиды, сульфаты, хлориды или карбонаты.

В качестве разрыхлителя, создающего пористую структуру материала в процессе его твердения, могут быть использованы соединения, выделяющие аммиак в щелочной среде: соли аммония, а также амиды, например, мочевина, выделяющие аммиак в результате гидролиза. Желательно использовать сочетание амидов и солей аммония, например, вводить монозамещенный фосфат аммония и мочевину. Соли аммония быстро выделяют весь имеющийся в них аммиак, а мочевина отдает медленно, по мере гидролиза. Другие амиды и соли аммония, например сульфаты и хлориды, также могут быть использованы. Порообразование приводит к уменьшению плотности и теплопроводности материала, повышает стойкость к замораживанию - оттаиванию. Помимо порообразования указанные добавки в результате улетучивания аммиака обеспечивают снижение общей щелочности алюмосиликата, что является фактором, повышающим его водостойкость, и снижают склонность к растрескиванию. Среди солей аммония предпочтителен фосфат, повышающий теплостойкость покрытия, но могут быть использованы также сульфаты и хлориды.

В качестве наполнителя целесообразно использовать природные тонкоизмельченные минералы. Мелкодисперсные молотый песок, вспученный перлит, трепел и другие природные формы кремнезема, как правило, малоактивны и играют роль замедлителей процесса конденсации алюмосиликата. Такую же роль в основном играют слюды и другие природные алюмосиликаты. В качестве волокнистого наполнителя можно использовать, например, резаное стекловолокно или муллитовое волокно. Можно использовать и другие стеклянные заполнители, например, стеклосферы. Добавки вспученного перлита, стеклосфер или шлакосфер (легкая фракция золы уноса ТЭЦ) позволяют уменьшить плотность материала.

Рассматриваемая группа алюмосиликатов находится на границе хорошо растворимых соединений, образующихся при взаимодействии избытка силиката натрия с отверждающими солями, и соединений малорастворимых, образующихся при избытке активных компонентов, как правило, не имеющих механической прочности и рассыпающихся в порошок при сушке в обычных условиях. Поэтому реакционная способность смеси зависит от количества вводимого наполнителя, оптимальная концентрация которого создает предпосылки для образования прочных, но трудно растворимых покрытий.

В качестве модификаторов используют ПАВ и органические красители при следующем соотношении компонентов, мас.%:

В качестве ПАВ можно использовать соли четвертичного аммония или третичные амины, содержащие 1 или 2 углеводные группы С7-C18 и 2-3 группы C1-С3, в том числе окси- или аминозамещенные группы C1-С3. Можно использовать монокватернизованные диамины [21], триэтананоламин, в том числе оксиэтилированный и/или оксипропилированный триэтаноламин, N - алкилированный триэтаноламин, соли триэтаноламина, например триэтаноламмониевую соль ди - 2 - этилгексилфосфорной кислоты. Предпочтительны ПАВ, способные к комплексообразованию. Дибензо-18-краун-6 и оксиалкилированные производные триэтаноламина или алкилфенолов показывают высокую активность. Другие краун-эфиры и родственные им соединения, обеспечивающие образование устойчивых комплексов с ионом натрия, например сферанды на основе метиловых эфиров фенола [24 стр. 498], также могут быть использованы. Дибензо-18-краун-6 растворяется в силикате натрия уже при комнатной температуре. Промежуточное растворение краун-эфира в низшем спирте, например изопропаноле, позволяет ускорить растворение. Комплексообразование вызывает рост объема катионов, входящих в структуру силиката. Высыхание состава не приводит в этом случае к изменению координационного окружения натрия. Авторы впервые обнаружили, что алюмосиликат, образующийся с участием комплексов натрия с макроциклическим краун-эфиром, в отличие от известных силикатов, получаемых из водных растворов, сохраняет прочность и не растрескивается при высыхании. Образующееся покрытие имеет высокую адгезию к металлу, бетону, дереву и пенопластам различных марок.

В качестве ПАВ можно использовать также углеводы, например сахарозу, многоатомные фенолы и спирты, например, пирокатехин и глицерин, кремнийорганические гидрофобизаторы, описанные в литературе [22].

В качестве красителей целесообразно использовать органические красители, например, бриллиантовый зеленый (оксалат тетраэтил-4,4'-диамино-трифенилметана). Могут быть использованы и неорганические окрашенные соли, например медный купорос в сочетании с оксиалкилированными ПАВ.

Введение ПАВ и органических красителей снижает склонность материалов к растрескиванию и повышает их водостойкость, однако, если суммарная доля органических веществ превысит 1,5-2%, образующиеся покрытия переходят в группу сгораемых веществ.

Твердые материалы, образующиеся при высыхании составов по данному изобретению, имеют стойкость к замерзанию-оттаиванию выше 25 циклов, растворимость в воде менее 10%, они являются негорючими по ГОСТ 30244-94 при содержании органических веществ менее 1,5%. При повышении температуры они теряют воду и увеличиваются в объеме, что приводит к снижению их теплопроводности. Температура размягчения рассматриваемой группы алюмосиликатов превышает 900°С. Массовая доля кристаллизационной воды обычно превышает 25%.

Указанные композиции получали путем смешивания компонентов при комнатной температуре с использованием высокоскоростной проволочной мешалки. Сначала смешивали тонко измельченные твердые компоненты, а затем к ним добавляли жидкие вещества.

На основе полученных композиций готовили образцы для испытаний свойств готовых покрытий. Растворимость затвердевших материалов и водопоглощение определяли через 30 суток после их изготовления, погружая их в воду с комнатной температурой на 2 часа. Стойкость к замораживанию-оттаиванию определяли на полностью насыщенных водой образцах, проводя замораживание при - 18°С, а оттаивание в воде с температурой 30-40°С. Атмосферостойкость определяли на открытом воздухе в условиях г. Москвы. Максимальный срок наблюдений составляет 2 года. Потерю массы при прокаливании определяли после термостатирования образцов при 300 и 1000°С в течение 30 или 15 минут соответственно. Огнезащитные свойства определяли в соответствии с методиками, подробно описанными в соответствующих примерах. Минимальный срок сушки образцов до начала испытаний при комнатной температуре составляет две недели, окончательная стабилизация свойств материалов происходит через шесть недель.

Ниже приведены конкретные примеры осуществления настоящего изобретения.

Пример 1. Смешивают 750 г каолина сухого обогащения месторождения «Сухой лог» ТУ 5729-079-00284530-98, содержащий 98% Al2O3*2SiO2*2Н2О (в дальнейшем каолин), 500 г гидроокиси алюминия по ГОСТ 11841-76 (в дальнейшем Al (ОН)3) и 1000 г тонко измельченного силикагеля марки ШСКГ ГОСТ 3956-76, просеянного через сито с размером ячейки 1 мм.

Отбирают 300 г сухой отверждающей композиции и смешивают с 630 г силиката натрия Na2O*2,9SiO2*20H2O (ГОСТ 13078-81).

Пример 2. Готовят 300 г сухой отверждающей композиции, включающей 65 г Al(ОН)3, 135 г силикагеля для хроматографии и 100 г каолина. Смешивают продукт с 630 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 3. Смешивают 750 г сухого обогащения месторождения «Еленинское» марки КЕ - 2 по ТУ 5729-070-00284530-96, 500 г гидроокиси алюминия марки «Гидроксаль» по ТУ 1711-046-00196368-95 и 500 г белой сажи (аэросила) марки БС - 100, просеянной через сито с размером ячейки 1 мм.

Отбирают 250 г сухой отверждающей композиции и смешивают с 500 г силиката натрия Na2O*2,9SiO2*20H2O.

В таблице 1 приведен состав (мас.%) смесей для получения алюмосиликатов по примерам 1-3 и их свойства.

Таблица 1

Композиции, образующие водо- и термостойкие алюмосиликаты

мер

Таблица 2.

Свойства алюмосиликатов, полученных из гидроокиси алюминия

1000°C

Таким образом, используя в качестве сшивающего агента 7-9,5% гидроокиси алюминия и 9,5-14,5% щелочерастворимых соединений кремния: силикагеля или аэросила, с добавкой 10,8-14,3% каолина можно получить водостойкий негорючий материал, теряющий при нагреве до 30% массы в результате отщепления кристаллизационной воды. Состав имеет хорошую адгезию к стали и пенопластам различных марок. Он тиксотропен и имеет клеящие свойства.

Состав не содержит разрыхлителей и малопористый.

Ниже приводятся примеры составов, содержащих в качестве разрыхлителя фосфат аммония.

Пример 4. Смешивают 750 г каолина, 501,5 г Al(ОН)3 2,4 г NH4H2PO4 (ГОСТ 18918-85) и 985 г силикагеля.

К 250 г полученной сухой отверждающей композиции добавляют 500 г силиката натрия Na2O*3SiO2*20H2O.

Пример 5. К 2250 г сухой композиции по примеру 1 добавляют 11,3 г NH4H2PO4.

К 250 г полученной сухой отверждающей композиции добавляют 500 г силиката натрия Na2O*3SiO2*20H2O.

Пример 6. К 330 г сухой отверждающей композиции по примеру 5 добавляют 602 г силиката натрия Na2O*3SiO2*20H2O.

Пример 7. К 350 г сухой отверждающей композиции по примеру 5 добавляют 599 г силиката натрия Na2O*3SiO2*20H2O.

Пример 8. Смешивают 750 г каолина марки КЕ-2, 500 г гидроокиси алюминия марки «Гидроксаль», 12,5 г порошкообразного фосфата аммония и 1000 г белой сажи (аэросила) марки ВС-100, просеянной через сито с размером ячейки 1 мм.

Отбирают 250 г сухой отверждающей композиции и смешивают с 500 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 9. Смешивают 750 г каолина марки КЕ-2, 500 г гидроокиси алюминия марки «Гидроксаль», 14 г порошкообразного фосфата аммония и 1002 г мелкодисперсного силикагеля для хроматографии.

Отбирают 300 г сухой отверждающей композиции и смешивают с 602 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 10. К 250 г сухой отверждающей композиции по примеру 1 добавляют 2 г NH4H2PO4 и 510 г силиката натрия Na2O*3SiO2*20H2O.

Пример 11. К 250 г сухой отверждающей композиции по примеру 1 добавляют 5 г NH4H2PO4 и 530 г силиката натрия Na2O*3SiO2*20H2O.

Пример 12. Смешивают 750 г каолина марки КЕ-2, 512 г гидроокиси алюминия марки «Гидроксаль», 56 г порошкообразного фосфата аммония и 1002 г мелкодисперсного силикагеля для хроматографии.

Отбирают 298 г сухой отверждающей композиции и смешивают с 610 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 13. К 2250 г сухой отверждающей композиции по примеру 1 добавляют 46 г NH4H2PO4. Отбирают 300 г полученной композиции и смешивают с 610 г силиката натрия Na2O*3SiO2*20H2O.

Пример 14. К 250 г сухой отверждающей композиции по примеру 1 добавляют 10 г NH4Н2PO4 и смешивают с 510 г силиката натрия Na2O*3SiO2*20H2O.

Пример 15. К 250 г сухой отверждающей композиции по примеру 1 добавляют 0,1 г NH4H2PO4 и 500 г силиката натрия Na2O*3SiO2*20H2O.

Пример 16. Отбирают 250 г сухой отверждающей композиции по примеру 3 и смешивают с 7,5 г NH4H2PO4 и 500 г силиката натрия Na2O*2,9SiO2*20H2O.

В таблицах 3 и 4 приведены итоги изучения алюмосиликатов, содержащих сшивающий агент, наполнитель и разрыхлитель - осфат аммония.

Таким образом, получены водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O*kSiO2*mH2O* Nal(ОН)3, где k = 4,9-5,52 ; m = 5,1-10,3 ; n = 1,54-2,1

Алюмосиликат образуется при сушке (0-30°С) состава для покрытия, включающего:

Таблица 3.

Композиции, образующие водостойкие алюмосиликаты, модифицированные фосфатами.

(содержание компонентов в композиции в мас.%)

Таблица 4.

Свойства алюмосиликатов, модифицированных фосфатами

вес

ρ

20°С

Увеличение массовой доли фосфата аммония сверх указанного верхнего предела (1,3% в примере 14) приводит к составу с низкой жизнеспособностью, что затрудняет его практическое использование.

Ниже приводятся примеры 17-20, показывающие возможности составов на основе силиката натрия и гидроокиси алюминия, дополнительно содержащих наполнители и отвердители. Из данных анализа составов видно, что при высыхании с каждым атомом кремния и алюминия связана 1 молекула воды, которая отщепляется при температуре не выше 300°С. Рецептура составов для покрытий и химическая формула образующегося алюмосиликата приведены в таблице 5, а свойства алюмосиликатов - в таблице 6.

Пример 17. К 300 г сухой отверждающей композиции по примеру 5 добавляют 10 г стеклонити и 600 г силиката натрия Na2O*3SiO2*20H2O.

Пример 18. К 200 г сухой отверждающей композиции по примеру 5 добавляют 22 г ZnO и 472 г силиката натрия Na2O*3SiO2*20H2O.

Пример 19. Готовят 1000 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 (гидроксаль) 167,5; Аэросил (БС 100) 322,2; NH4H2PO4 10,0; CaO 32,9; ZnO 51,2; Вода 49,8; Перлит вспученный 164,3; Резаное стекловолокно 10,3; Каолин просяновский влажного обогащения 191,8.

Полученную композицию смешивают с 500 г 30%-ного водного раствора мочевины и 2000 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 20. Готовят 400 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 (гидроксаль) 88; Силикагель ШСКГ 17,6; Аэросил (БС 100) 88; NH4Н2PO4 1,7; Мочевина 1,7; Молотый песок 71; Каолин КЕ - 2 132.

Полученную композицию смешивают с 150 г воды и 600 г силиката натрия Na2O*2,9SiO2*20H2O.

Воду добавляют для разжижения составов, что облегчает их нанесение.

В табл.5 и др. концентрация компонентов в разбавленных составах указаны в двух строчках: верхнее значение доля компонента в составе с добавкой воды; нижнее значение пересчитано на состав, не содержащий дополнительную воду. (Приведено с целью сравнения рецептур составов при 100%-ном содержании активных компонентов).

Таблица 5.

Композиции, образующие водостойкие алюмосиликаты, модифицированные фосфатами, с дополнительными компонентами. (содержание компонентов в композиции в мас.%)

б/в

64,3%

6,2%

б/в

59,8%

Таблица 6.

Свойства алюмосиликатов, модифицированных фосфатами, с соединениями Zn и Са.

ρ

20°С

300°С

1000°С

Таким образом, получены водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O·kSiO2·mH2O·nAl (ОН)3·rMO,

где k = 4,5-5,15; m = 5,l-7 ; n = 1,54-2,1; r = 0,34 -0,4; М = Са или Zn, образующиеся при сушке (0-30°С) состава для покрытия, включающего (без учета воды):

Наполнитель: каолин, резаное стекловолокно,

В составе кремнийсодержащей части сшивающего агента может быть использован тонкомолотый элементарный кремний. Он растворяется в щелочной среде с образованием ионов силиката и выделением водорода. Ниже приводятся примеры 21-23, подтверждающие такую возможность.

Пример 21. Готовят 1500 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 79; Ca(OH)2 311; Каолин 421; Резаное стекловолокно 21;

Кремний молотый 500; Трепел 168.

Полученную композицию смешивают с 2200 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 22. Готовят 187 г отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 15; Пылевидный кремний 8; NH4Н2PO4 4; Резаное стекловолокно 1; Трепел 30; каолин 67; Известь негашеная (СаО) 45; Мочевина 5;

Вода 12.

Полученную композицию смешивают с 313 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 23. Готовят 300 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 26; Пылевидный кремний 13; NH4H2PO4 6,5; Резаное стекловолокно 2,5; Трепел цеолитсодержащий «Алатырский» (ТУ 2163-5-05759008-96) 53; каолин 119; Известь негашеная (СаО) 80;

Полученную композицию смешивают с 600 г раствора, состоящего из 20 г оксипропилированнного триэтаноламина и 580 г силиката натрия Na2O*2,9SiO2*20H2O.

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*mH2O*nAl (ОН)3*rMO, где k = 4,9-9,1 ; m = 7-10 ; n = 1,1-1,4; r = 1,1-1,5; М = Са

Таблица 7.

Композиции, образующие водостойкие алюмосиликаты с участием кремния. (содержание компонентов в композиции в мас.%)

Алюмосиликаты образуются при сушке состава для покрытия, включающего:

Таблица 8.

Свойства алюмосиликатов, со сшивающим агентом из гидроокиси алюминия и кремния.

ρ

20°С

Алюминий растворяется в щелочной среде и его порошок может быть использован при изготовлении состава для покрытий по настоящему изобретению.

Пример 24. Готовят 40 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 10; пудра алюминиевая 2; Аэросил 10; Трепел 5; Пылевидный кремний 1; Катионный синий 0,2; Кальций хлористый 3; Кальций карбонат 5; Мочевина 1; Вода 2; катионное ПАВ Катамин (алкилдиметилбензиламмоний хлористый) 1.

Полученную композицию смешивают с 60 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 25. Готовят 40 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 1; Алюминиевая пудра 3; Трепел 17; Аэросил 8; Вода 4,0; Хлористый кальций 0,57; Мел 3; N2H4CO 0,9; Кремний пылевидный 2; ПАВ: Алкил(C8-C17)диметилбензиламмоний хлорид (техническое название: Катамин АБ по ТУ 9392-003-48482528) 0,53. Полученную композицию смешивают с 60 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 26. Готовят 40 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 8; Алюминиевая пудра 3; Трепел 10; Аэросил 12; Вода 2,9; Хлористый кальций 0,57; Мел 3; Кремний пылевидный 2; Катамин АБ 0,53.

Полученную композицию смешивают с 60 г силиката натрия Na2O*2,9SiO2*20H2O.

Таблица 9.

Композиции, образующие водостойкие алюмосиликаты на основе гидроокиси алюминия и алюминия. (содержание компонентов в композиции в мас.%)

Таким образом, получены водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O*kSiO2*mH2O*nAl(ОН)3*rMO*рМСО3,

где k = 4,8-6,2; m = 6-7; n = 1,2-2,1; r = 0,05-0,3; р = 0,3-0,5; М = Са, образующиеся при сушке состава для покрытия, включающего:

Таблица 10.

Свойства алюмосиликатов на основе гидроокиси алюминия и алюминия.

%

%

ρ

20°С

Окись алюминия (глинозем) также может быть использована в качестве основы сшивающего агента для составов по настоящему изобретению. Окись алюминия играет как роль активного компонента, так и роль наполнителя.

В примерах 27 и 28 в качестве ПАВ использован краун-эфир: дибензо-18-краун-6. За счет комплексообразования с краун-эфиром эффективный размер ионов натрия резко возрастает, что является фактором дополнительной стабилизации структуры алюмосиликата после удаления избыточной воды в процессе его сушки. Введение большого количества окиси алюминия позволяет отказаться от наполнителя и минимизировать содержание в смеси краун-эфира.

Хорошим наполнителем для синтезируемых алюмосиликатов является вспученный перлит, добавки которого позволяют уменьшить удельный вес образцов; одновременно, однако, увеличивается их водопоглощение.

Пример 27. Смешивают (г): силикагеля 40; окиси цинка 40; дибензо-18-краун-6 2; окиси алюминия (ТУ 6-09-426-75) 10. В сухую просеянную смесь вводят силикат натрия Na2O*3SiO2*19H2O: 206 г.

Пример 28. Смешивают (г): измельченного мелкопористого си-ликагеля по ГОСТ 3956-76 - 140; окиси цинка 140; дибензо-18-краун-6 8; и перлитового песка (перлит) 17. В измельченную и просеянную сухую смесь вводят силикат натрия Na2O*3SiO2*19H2O: 721 г.

Пример 29. Готовят 150 г сухого концентрата из 63 г силикагеля, 39 г ZnO, 24 г TiO2 и 24 г Al2O3. К сухой смеси добавляют 300 г силиката натрия Na2O*2,9SiO2*20H2O. Получают состав, пригодный для нанесения шпателем, образующий водостойкое покрытие, недостатком которого является излишне большая вязкость, затрудняющая нанесение.

Пример 30. Готовят 210 г сухого концентрата из 63 г силикагеля, 39 г ZnO, 60 г перлита, 24 г TiO2 и 24 г Al2O3. К сухой смеси добавляют 165 г воды и 420 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 31. Готовят 240 г сухого концентрата из 63 г силикагеля, 39 г ZnO, 24 г TiO2 30 г гипса, 60 г вспученного перлита (ГОСТ 10832-91) и 24 г Al2О3. К сухой смеси добавляют 100 г ЭТС 40 (ЭТС 40 - арка этилсиликатной жидкости по ГОСТ 26371-84; около 80% ЭТС - 40 составляет тетраэтоксисилан), 100 г воды и 510 г силиката натрия Na2O*2,9SiO2*20Н2О. Получают состав, пригодный для нанесения шпателем.

Таблица 11.

Композиции, образующие водостойкие алюмосиликаты на основе окисей алюминия, цинка и титана (содержание компонентов в композиции в мас.%)

Таблица 12.

Свойства алюмосиликатов, на основе окисей алюминия, цинка и титана.

%

Таким образом, получены водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O*kSiO2*mH2O*nAl(ОН)3*rZnO, где k = 4,l-4,2; m = 5; n = 0,1-5,8; r= 1,40-1,45;

образующиеся при сушке (0-30°С) состава для покрытия, включающего:

В присутствии 0,5-4,8% дибензо-18-краун-6 могут быть получены водостойкие силикаты путем взаимодействия водорастворимого силиката натрия (80-52% массы композиции) с амфотерными основаниями (5-3% массы композиции). Увеличение массовой доли амфотерных соединений (за счет введения в рецептуру окиси цинка) позволяет снизить концентрацию краун-эфира, необходимую для получения водостойких силикатов. Окись цинка обладает высокой активностью и позволяет получать ярко-белые покрытия. Дальнейший рост ее концентрации в рецептуре состава для покрытия позволяет дополнительно снизить концентрацию краун-эфира и перейти к негорючим составам.

Получены также водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O*kSiO2*mH2O*nAl(ОН)3*rZnO*tTiO2*sCaSO4

где k = 3,8-4,2; m = 5-6; n = 0,55-1; r = 0,55-1; t = 0,35-0,6; s= 0,0-0,25;

образующиеся при сушке (0-30°С) состава для покрытия, включающего

Высокой активностью в качестве компонента сшивающего агента обладает сульфат алюминия. В щелочной среде силиката натрия он претерпевает ряд последовательных превращений, связывая ионы натрия. Растворимый анион сульфата может быть закреплен в твердом теле с помощью кальция. Такие составы могут содержать увеличенное количество силиката натрия и наполнителей. При больших концентрациях краун-эфира (более 1,5%) можно получать стабильные твердые материалы из составов с повышенной концентрацией силиката Na2O*xSiO2*yH2O. Введение в рецептуру краун-эфира снижает водопоглощение образующегося алюмосиликата.

Благодаря высокому содержанию краун-эфира состав по примеру 32 отличается высокими эксплуатационными свойствами, но слишком дорог и не является негорючим. В примере 33 содержание краун-эфира было уменьшено за счет дополнительного введения окиси цинка.

Пример 32. К 160 г Al2 (SO4)3*18Н2O марки «Ч» по ГОСТ 3758-75 прибавляют 50 г воды и 45 г мочевины. Перемешивают при комнатной температуре, получая раствор, в который вводят 30 г тонкоизмельченного монозамещенного фосфата аммония, 0,8 г органического красителя марки «Алый жирорастворимый», 30 г вспученного перлита по ГОСТ 10832-91, 1 г аэросила и 42 г окиси кальция марки «Ч». Суспензию перемешивают и выливают в фарфоровую чашку, помещаемую в сушильный шкаф, нагретый до 200°С. Сушат 7 часов, измельчают и просеивают через сито 0,8 мм. Получат 252 г сухого отверждающего концентрата, содержащего 8,75% воды, которая может быть удалена дальнейшим прокаливанием.

К 2500 г силиката натрия, соответствующего формуле Na2O*2,9SiO2*20H2O, прибавляют 150 г дибензо-18-краун-6 и перемешивают смесь до полного растворения краун-эфира при температуре 50°С. Охлаждают раствор до комнатной температуры и при интенсивном перемешивании добавляют в него 250 г отверждающего концентрата и 150 г вспученного перлита.

Получают тиксотропный состав розового цвета, который может быть использован в качестве клея и для оштукатуривания. На защищаемые поверхности состав наносится шпателем. При высыхании образуется пористый синтетический алюмосиликат с высокой механической прочностью.

Пример 33. Готовят 250 г сухого отверждающего концентрата по примеру 32. К 2500 г силиката натрия, соответствующего формуле Na2O*2,9SiO2*20Н2O, прибавляют 48 г дибензо-18-краун-6 и перемешивают смесь до полного растворения краун-эфира при температуре 50°С. Охлаждают раствор до комнатной температуры и при интенсивном перемешивании добавляют в него 250 г отверждающего концентрата и 60 г вспученного перлита и 65 г окиси цинка. Получают жидкий состав, который может быть нанесен методами, пригодными для нанесения лакокрасочных материалов. Вязкость готового состава увеличивается при хранении.

Таблица 13.

Композиции, образующие водостойкие алюмосиликаты на основе сульфата алюминия окисей кальция и цинка, стабилизированные краун-

эфиром. (содержание компонентов в композиции в масс.%)

2,9SiO2*20H2O

ДБ18К6 = КЭ = дибензо-18-краун-6

Таким образом, получены водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O*kSiO2*mH2O*nAl(ОН)3*sCaSO4*rZnO, где k = 2,9; m = 10; n = 5,1-5,4; r = 0-0,19; s = 0,18;

образующиеся при сушке (0-30°С) состава для покрытия, включающего:

Для стабилизации алюмосиликатов, содержащих значительное количество натрия, могут быть использованы и иные ПАВ, способные к комплексообразованию.

Пример 34. Готовят 233 г отверждающей композиции, включающей следующие компоненты (г): Al2 (SO4)3*18Н2O 6; перлит 14; Резаное стекловолокно 6; Трепел 36; каолин 87; N2H4CO 8,9; CaCl2 22; Si 1; NH4H2PO4 16; ПАВ:

Триэтаноламин 0,5, ДАФ 1,0; гидрофобизирующая кремнийорганическая жидкости ГКЖ - 11(ТУ 2229-276-05763441-99), содержащая в качестве действующего начала 29% метилсиликоната натрия [22], 5,0; i - PrOH 0,5; Краситель: бриллиантовый зеленый 0,1; Вода 30.

Полученную композицию смешивают с 672 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 35. К 170 г отверждающей композиции по примеру 34 добавляют 100 г трепела и смешивают с 550 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 36. Готовят 943,2 г отверждающей композиции, включающей следующие компоненты (г): Al2 (SO4)3*18Н2O 10; Пылевидный кремний 44; перлит 24; Резаное стекловолокно 10; Трепел 452; каолин 150; N2H4CO 8,9; CaCl2 38; NH4Н2PO4 28; Мочевина 15; Краситель: бриллиантовый зеленый 0,2; ГКЖ - 11 3,6; Вода и этанол 172.

Полученную композицию смешивают с 1886,4 г силиката натрия Na2O*2,9SiO2*20H2O

Таблица 14.

Композиции, образующие водостойкие алюмосиликаты на основе сульфата алюминия и кремния, модифицированные кальцием. (содержание компонентов в композиции в мас.%)

1,7%

17%

ТЭА = триэтаноламин

ДАФ = ди - 2 - этилгексилфосфорная кислота

Таблица 15,

Свойства алюмосиликатов, на основе сульфата алюминия и кремния, модифицированных кальцием.

%

%

ρ 20°С

* - помечены текущие значения результатов испытаний

Таким образом, реакцией силиката натрия с сульфатом алюминия, кремнием и хлористым кальцием получены водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O*kSiO2*mH2O*nAl(ОН)3*rCaO*sCaSO4, где k = 3,9-5,3; m = 8-10; n = 0,38-0,6; r = 0,10-0,19; s = 0,02; образующиеся при сушке (0-30°С) состава для покрытия, включающего:

Ниже приводятся примеры модификации состава на основе сульфата и гидроокиси алюминия соединениями кальция и магния, что приводит к росту водостойкости покрытий.

Пример 37, Готовят полуфабрикат в соответствии с методикой, представленной в примере 32, включающий (г): Al2 (SO4)3*18Н2О 45; мочевина 5; перлит 300; Al(ОН)3 60; NH4Н2PO4 35; силикагель 14. После сушки (сульфат алюминия и мочевину вводят в виде раствора в 100 г воды), измельчения и просеивания получают 450 г сухого концентрата. Его добавляют в перемешиваемую смесь 1350 г силиката натрия Na2O*3SiO2*19H2O и 25 г синтанола ОП-10, представляющего собой оксиэтилированный изооктилфенол с 10 присоединенными оксиэтильными группами. Он является открытоцепным аналогом краун-эфира.

Получаемый продукт растворим в воде, что указывает на недостаточную концентрацию в смеси сшивающих компонентов типа амфотерных оксидов щелочерастворимых соединений кремния. Дополнительное введение в состав сульфата кальция приводит к водостойкому соединению.

Пример 38. Готовят 450 г сухого концентрата по примеру 37 и прибавляют к нему 450 г безводного сульфата кальция. Полуфабрикат смешивают с 1350 г силиката натрия Na2O*3,04SiO2*19H2O.

Высохший состав не растворим в воде. Он даже увеличивает вес за счет гидратации гипса. Быстро твердеет.

Пример 39. Готовят 450 г сухого концентрата по примеру 37 и прибавляют к нему 1000 г водного раствора хлорида магния с концентрацией 29%. Полуфабрикат смешивают с 1350 г силиката натрия Na2O*3,04SiO2*19H2O.

Пример 40. Готовят 450 г сухого концентрата по примеру 37 и прибавляют к нему 400 г порошка доломита (смесь карбонатов кальция и магния), прокаленного при 900°С в течение 2 часов. Полуфабрикат смешивают с 1350 г силиката натрия Na2O*3,04SiO2*19H2O.

Пример 41. Готовят 500 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 75; Перлит вспученный 280; Al2 (SO4)3*18Н2O 61,5; Аэросил 80; NH4H2PO4 60; MgO 23,2; CaO 5. С помощью высокооборотной мешалки сухую композицию гомогенизируют с 2500 г силиката натрия Na2O*2,9SiO2*20H2O.

Таблица 16.

Композиции, образующие водостойкие алюмосиликаты на основе сульфата и гидроокиси алюминия, модифицированные кальцием и магнием. (содержание компонентов в композиции в мас.%)

*2,9Si

O2

.20H2O

ОП 10 = аддукт изооктилфенола с 10 моль окиси этилена

Таблица 17.

Свойства алюмосиликатов, на основе сульфата и гидроокиси алюминия, модифицированные кальцием и магнием.

мер

Таким образом, реакцией силиката натрия со смесью сульфата и гидроокиси алюминия, силикагелем и солями кальция и/или магния (сульфат или окись кальция; хлорид или окись магния; доломит: смесь карбонатов кальция и магния) в присутствии фосфата аммония получены водостойкие алюмосиликаты с температурой размягчения более 900°С общей формулы Na2O*kSiO2*pP2O5*nAl(ОН)3*rMA*mH2O где k = 5,3; m = 8; n = 0,4; p = 0,07; r = 1,4-1,5; М = Са2+; Mg2+; А = О2-; SO4 2-; СО3 2-; образующиеся при сушке (0-30°С) состава для покрытия, включающего:

Ниже приводятся составы алюмосиликатов, получаемых реакцией водного силиката натрия со смесью сульфата и гидроокиси алюминия, модифицированные не только оксидами кальция и магния, но также соединениями цинка и титана.

Пример 42. Готовят 750 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 89,1; ZnO 71,3; Перлит вспученный 89,1; Al2(SO4)3*18Н2O 61,5; TiO2 35,7; Силикагель 71,3; NH4H2PO4 35,7; MgO 23,2; CaO 18,7; «Алый жирорастворимый» 4,4; трепел 250. С помощью высокооборотной мешалки сухую композицию гомогенизируют с 2000 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 43. Готовят 610 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 89,1; ZnO 71,3; Перлит вспученный 89,1; Al2(SO4)3*18Н2O 61,5; TiO2 35,7; Силикагель 71,3; NH4H2PO4 35,7; MgO 23,2; CaO 18,7; «Алый жирорастворимый» 4,4; резаное стекловолокно 110. С помощью высокооборотной мешалки сухую композицию гомогенизируют с 2000 г силиката натрия Na2O*2,9SiO2*20H2O и 500 г воды.

Введение в состав по примеру 43 дополнительных реагентов: алкилбензилдиметиламмоний хлорида (ПАВ «Катамин АБ») и мочевины приводит к росту водостойкости состава и снижению плотности алюмосиликата.

Пример 44. Готовят 670 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 139,1; ZnO 71,3; Перлит вспученный 89,1; Al2(SO4)3*18Н2О 61,5; TiO2 35,7; Силикагель 71,3; NH4H2PO4 35,7; MgO 23,2; CaO 18,7; «Алый жирорастворимый» 4,4; ПАВ: С16H33N(СН3)3 +Br- 10; резаное стекловолокно 110. С помощью высокооборотной мешалки сухую композицию гомогенизируют с 2000 г силиката натрия Na2O*2,9SiO2*20H2O и раствором 170 г мочевины в 333 г воды.

Пример 45. Готовят 2760 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 180; Al2(SO4)3*18Н2O 120; ZnO 140; TiO2 70; Силикагель 140; NH4H2PO4 70; MgO 50; CaO 40; Перлит вспученный 180; Мочевина 335; Вода 680; Пирокатехин 10; Доломитовая мука 255; Стекловолокно 480; Катионный красный 2 "С" 10.

Полученную композицию смешивают с 4000 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 46. Готовят 2545 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 180; Al2(SO4)3*18Н2О 120; ZnO 140; TiO2 70; Силикагель 140; NH4H2PO4 70; MgO 50; CaO 40; Перлит вспученный 180; Мочевина 390; Вода 780; Мел 250; Стекловолокно 125; Катионный красный 2 "С" 10.

Полученную композицию смешивают с 7650 г силиката натрия Na2O*2,9SiO2*20H2O, 2500 г мела и 40 г предварительно полученной смеси состава 1:1 30%-ного водного раствора сульфата алюминия и гидрофобизирующей кремнийорганической жидкости ГКЖ - 11.

Пример 47 (43) (СЛ 283). Готовят 2545 г сухой отверждаю-щей композиции, включающей следующие компоненты (г): Al(ОН)3 180; Al2(SO4)3*18Н2О 120; ZnO 140; TiO2 70; Силикагель 140; NH4H2PO4 70; MgO 50; CaO 40; Перлит вспученный 180; Мочевина 390; Вода 780; Мел 250; Стекловолокно 125; Катионный красный 2 "С" 10.

Полученную композицию смешивают с 7650 г силиката натрия Na2O*2,9SiO2*20H2O и 3750 г мела.

Для изучения огнезащитных свойств состав по примеру 47 был нанесен на образцы ППУ для испытаний в шахтной печи.

Покрытие толщиной 5 мм обеспечило перевод ППУ в группу горючести Г1.

Таблица 18.

Композиции, образующие водостойкие алюмосиликаты на основе сульфата и гидроокиси алюминия, модифицированные оксидами кальция, магния, цинка и титана. (содержание компонентов в композиции в мас.%)

ер

При одинаковой общей формуле неорганической части составов по примерам 43 и 44 последний состав содержит также соль четвертичного аммония в качестве ПАВ и мочевину.

В продолжении таблицы 18 содержание карбонатов указано в расчете на состав, не содержащей дополнительной воды.

Таблица 18 (продолжение).

Таблица 19.

Свойства алюмосиликатов, на основе сульфата и гидроокиси алюминия, модифицированные оксидами кальция, магния, цинка и титана.

%

%

ρ 20°С

г/см3

кость циклов

лет

300°С

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2O3*pP2O5*rMA*mH2O, где k = 3,25-4,35; m = 5-9; n = 0,1-0,2; р = 0,025-0,075; r = 0,65-3,5; М = Ca2+; Mg2+; Zn2+;Ti4+; A = O2-; SO4 2-; СО3 2-; имеющие температуру размягчения более 900"С, получаемый отвер-ждением при температуре 0-30°С водной дисперсии следующих компонентов:

выбираемые из перечня: катионный красный 2 "С", Алый жирорастворимый ПАВ 0,0-0,4%

выбираемые из перечня: гексадецилтриметиламмоний бромид, пирокатехин, метилсиликонат натрия (ГКЖ 11).

Нижеприведенные составы, содержащие 60% силиката натрия, сшиваемые смесью сульфата и гидроокиси алюминия, сочетают низкую плотность с высокой стойкостью к замораживанию-оттаиванию.

Пример 48. Готовят 1000 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 53; Al2(SO4)3*18Н2O 36; ZnO 42; TiO2 21; Силикагель 42; NH4H2PO4 20; MgO 14; CaO 11; Перлит вспученный 53; Мочевина 94; Мел 74; Стекловолокно 37; Катионный красный 2 "С" 3. Дополнительно вводят 500 г шлакосфер (зола уноса ТЭЦ) Полученную композицию смешивают с 1500 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 49. Готовят 1000 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 105; Al2(SO4)3*18Н2O 73; ZnO 84; TiO2 42; Силикагель 84; NH2PO4 42; MgO 27; CaO 22; Перлит вспученный 105; Мочевина 188; Мел 148; Стекловолокно 74; Катионный красный 2 "С" 5. Полученную композицию смешивают с 1500 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 50. Готовят 665 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 70; Al2(SO4)3*18Н2O 48; ZnO 56; TiO2 28; Силикагель 56; NH4H2PO4 28; MgO 18; CaO 15; Перлит вспученный 71; Мочевина 125; Мел 98; Стекловолокно 49; Катионный красный 2 "С" 4. Полученную композицию смешивают с 1400 г силиката натрия Na2O*2,9SiO2*20H2O и 335 г этилсиликатной жидкости ЭТС - 40.

Таблица 20.

Алюмосиликаты, на основе сульфата и гидроокиси алюминия, модифицированные оксидами кальция, магния, цинка и титана и карбонатом кальция.

- состав 48 дополнительно содержит 20% шлакосфер (зола уноса ТЭЦ)

- состав 50 дополнительно содержит 13% этилсиликатной жидкости ЭТС-40 (80% тетраэтоксисилана с примесями полиэтоксилированных поликремневых кислот)

Таблица 21.

Свойства алюмосиликатов, на основе сульфата и гидроокиси алюминия, модифицированные оксидами кальция, магния, цинка, титана и карбонатом кальция.

%

%

ρ 20°С

г/см3

лет

300°с

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2O3*pP2O5*rMA*niH2O, где k = 3,4-4,2; m = 3,75-9,75; n = 0,16-0,31; p =0,03-0,07; r = 0,75-1,5; М = Са2+; Mg2+; Zn2+; Ti4+; A = О2-; SO4 2-; СО3 2-;

В примерах 51 - 56 рассмотрено влияние, оказываемое органическими веществами на свойства алюмосиликатов, образующихся при реакции силиката натрия со смесью сульфата и гидроокиси алюминия.

Пример 51. Готовят 200,9 г отверждающей композиции, включающей компоненты (г): Al(ОН)314; Al2(SO4)3*18Н2O 2; Са(ОН)2 59; Каолин 80; Мочевина 4; Вода 4; резаное стекловолокно 4; триэтаноламин 0,9; ди-2-этилгексилфосфорная кислота 0,4; Прямой зеленый светостойкий 2 ЖУ 0,9. Полученную композицию смешивают с 420 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 52. Готовят 770 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 55; Al2(SO4)3*18Н2O 15; NH4СО 18; Са(ОН)2 217; Каолин 295; Вода 26; резаное стекловолокно 14; Трепел 118; Триэтаноламин 2; Ди-2-этилгексилфосфорная кислота 1; Прямой зеленый светостойкий 2 ЖУ 9;

Сульфат алюминия растворяют в воде и к холодному раствору добавляют мочевину. Происходит быстрое растворение. Полученную смесь выливают на каолин и тщательно перемешивают. Добавляют оставшиеся компоненты и вновь тщательно перемешивают.

Полученную смесь высыпают при постоянном перемешивании в 930 г силиката натрия Na2O*2,9SiO2*20H2O. Гомогенизируют смесь с помощью высокооборотной мешалки.

Пример 53. Готовят 1050 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 108; Al2(SO4)3*18Н2O 25; СаО 167; Трепел 177; Каолин 438; Вода 50; резаное стекловолокно 15; N2H4CO 42; Триэтаноламин 6; Ди-2-этилгексилфосфорная кислота 3; Бриллиантовый зеленый 0,3; Гидрохинон 9; ГКЖ - 11-9,7 г.

Полученную композицию смешивают с 2010 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 54. Используя методику, описанную в примере 52, готовят 259 г сухой отверждающей композиции, включающей следующие компоненты (г): Al(ОН)3 20; Al2(SO4)3*18Н2O 6,2; Пылевидный кремний 10; NH4H2PO4 5; Резаное стекловолокно 2; Трепел 40; Каолин 90; N2Н4СО 8,2; Известь негашеная 60; ТЭА 1,1; ДАФ 3; Прямой зеленый светостойкий ЖУ 1,0; Вода 12,5/

Пример 55. Готовят 1050 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 108; Al2(SO4)3·18Н2O 25; СаО 167; Трепел 177; Каолин 438; Вода 50; резаное стекловолокно 15; N2H4CO 42; Триэтаноламин 6; Ди-2-этилгексилфосфорная кислота 3; Бриллиантовый зеленый 0,3; Гидрохинон 9; ГКЖ - 11-9,7 г.

Полученную композицию смешивают с 2150 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 56. Готовят 1040 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 93; Al2(SO4)3*18Н2O 21; СаО 143; Трепел 152; Каолин 375; Вода 40; резаное стекловолокно 13; N2H4CO 36; Триэтаноламин 4,7; Ди-2-этилгексилфосфорная кислота 2,3; Триолеат глицерина 145; Бриллиантовый зеленый 0,3; Гидрохинон 7; ГКЖ - 11-7,7 г.

Полученную композицию смешивают с 1880 г силиката натрия Na2O*2,9SiO2*20H2O.

Таблица 22.

Композиции, образующие водостойкие алюмосиликаты на основе сульфата и гидроокиси алюминия, отвержденные оксидом кальция, модифицированные ПАВ. (содержание компонентов в композиции в мас.%)

Таблица 22 (продолжение).

Таблица 22 (продолжение).

Таблица 23.

Свойства алюмосиликатов, на основе сульфата и гидроокиси алюминия, отвержденные оксидом кальция, модифицированные ПАВ.

%

%

ρ 20°С г/см3

циклов

Таким образом, добавки окиси кальция и ПАВ эффективно стабилизируют алюмосиликаты. Триэтаноламмониевая соль ди-2-этилдгексилфосфорной кислоты стабилизирует содержащие натрий алюмосиликаты почти также эффективно, как краун-эфиры. Благодаря высокому содержанию минеральных самородных компонентов составы по примерам 51-56 являются предпочтительными с точки зрения затрат на сырье.

Получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*pP2О5*rMA*mH2О, где k = 3,4-10; m = 8-10; n = 0,66-3,4; p = 0,03 r = 0,8-1,5; М = Са2+; А = О2-; SO4 2-;

имеющие температуру размягчения более 900 °С, получаемые отвер-ждением при температуре 0-30°С водной дисперсии следующих компонентов:

выбираемые из перечня: триэтаноламин; ди-2-этилгексилфосфорная кислота; триолеат глицерина, пирокатехин, метилсиликонат натрия (ГКЖ 11).

Ниже приводятся примеры, в которых отверждение составов осуществляется комбинацией оксидов кальция и цинка.

Пример 57. Готовят 2584 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 (гидроксаль) 456; Аэросил (БС 100) 875; Са(ОН)2 19; ZnO 139; Слюда Флогопит 27; Перлит вспученный 446; Каолин КЕ - 2 622.

На сухую смесь выливают водный раствор (853 г), содержащий (г): Вода 383; мочевина 135; NH4H2PO4 165; Al2 (SO4)3*18Н2O 170. Отбирают 419 г полученного влажного порошка и смешивают его с 714 г силиката натрия Na2O*3,1SiO2*17H2O и 121 г воды.

Пример 58. Готовят 1000 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 (гидроксаль) 167,5; Аэросил (БС 100) 322,2; NH4H2PO4 10,0; CaO 32,9; ZnO 51,2; Вода 49,8; Перлит вспученный 164,3; Резаное стекловолокно 10,3; Каолин просяновский влажного обогащения 191,8.

300 г сухой композицию смешивают со 100 г 30%-ного водного раствора сульфата алюминия и 610 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 59. Готовят 486 г отверждающей композиции, включающей компоненты (г): Al(ОН)3 (гидроксаль) 55; Аэросил (БС 100) 107; NH4Н2PO4 10,0; N2H4CO 7;Ca(OH)2 14,5; ZnO 17; Вода 145; Перлит вспученный 54,5; Флогопит 3,2; Каолин КЕ - 2 64; Al2 (SO4)3*18Н2О 10. Отверждающую композицию смешивают с 630 г силиката натрия Na2O*2,9SiO2*20H2O.

Таблица 24.

Композиции, образующие водостойкие алюмосиликаты на основе сульфата и гидроокиси алюминия, отвержденные оксидами кальция и цинка.

(содержание компонентов в композиции в мас.%)

Таблица 24 (продолжение).

Таблица 25.

Свойства алюмосиликатов, на основе сульфата и гидроокиси алюминия, отвержденные оксидами кальция, магния, цинка и титана.

%

%

ρ

20°С

г/см3

300°С

300°С

1000°С

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2O3*pP2O5*rMA*mH2O, где k = 4,6-4,8; т = 5-6; п = 0,5-0,6; р = 0,01-0,08; r = 0,35-0,39; М = Са2+; Zn2+; A = О2-; SO4 2-;

имеющие температуру размягчения более 900°С, получаемые отвер-ждением при температуре 0-30°С водной дисперсии следующих компонентов:

Составы для покрытия могут быть разбавлены водой до консистенции наиболее удобной для проведения штукатурных работ.

Ниже приведены примеры составов, в которых для сшивания силиката натрия использована малоактивная смесь гидроокиси и оксида алюминия.

Пример 60. Готовят 2960,5 г отверждающей композиции, включающей компоненты (г): Al(ОН)3 31; Al2O3 227; N2H4CO 237; СаО 186; Хлористый кальций б/в 41; Перлит вспученный 939; Стекловолокно 248; Трепел 562; ПАВ 112,5; Краситель: катионный синий "О" 21; Вода 356.

ПАВ в данном примере представляет собой смесь: пирокатехин + ДАФ + ТЭА + ОП10 при соотношении компонентов (ч.) 1:4:2:4 соответственно.

Отверждающую композицию готовят следующим образом. Мочевину растворяют в воде при нагревании до 60°С. Полученный горячий раствор выливают на вспученный перлит и добавляют последовательно резаное стекловолокно, трепел, краситель и смесь ПАВ, которую приготовляют заранее, смешивая компоненты в указанном выше соотношении. Затем добавляют гидроокись и окись алюминия, окись кальция и безводный хлористый кальций. При добавлении двух последних компонентов смесь разогревается. Измельчают и просевают.

Полученную композицию гомогенизируют с 7039,5 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 61. Готовят 456 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 6; Al2O3 44; N2H4CO 46; СаО 36; Хлористый кальций б/в 8; Перлит вспученный 68; Резаное стекловолокно 48; Трепел 109; ПАВ 18; Краситель: катионный синий "О" 4; Вода 69.

ПАВ в данном примере представляет собой смесь: пирокатехин + ДАФ + ТЭА + ОП10 при соотношении компонентов (ч.) 2: 4: 4: 8 соответственно.

Отверждающую композицию готовят по примеру 60.

Отбирают 400 г вышеописанной сухой отверждающей композиции и с помощью высокооборотной мешалки эту композицию гомогенизируют с 600 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 62. Отверждающую композицию по примеру 61 высушивают на листе фильтровальной бумаги до постоянного веса, отбирают 350 г и гомогенизируют смесь с 700 г силиката натрия Na2O*2,9SiO2*20Н2O.

Пример 63. Отверждающую композицию по примеру 61 высушивают на листе фильтровальной бумаги до постоянного веса, отбирают 350 г и гомогенизируют сухую смесь с 1050 г силиката натрия Na2O*2,9SiO2*20Н2О.

Таблица 26

Композиции, образующие водостойкие алюмосиликаты на основе оксида и гидроокиси алюминия, отвержденные оксидом и хлоридом кальция.

Таблица 27.

Свойства алюмосиликатов на основе оксида и гидроокиси алюминия, отвержденных оксидом и хлоридом кальция.

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2O3*rMA*mH2O, где k = 4,0-4,9; m = 5-6; n = 0,2-0,4; r = 0,32-0,63; М = Са2+; А = О2-; С1-;

имеющие температуру размягчения более 900°С, путем отверждения при температуре 0-30°С водной дисперсии следующих компонентов:

смесь: триэтаноламин; ди-2-этилгексилфосфорная кислота; пирокатехин, синтанол ОП - 10 в соотношении (ч) 4:2:1:4 или 4:4:2:8 соответственно.

В качестве источника Si(ОН)4 трепел недостаточно эффективен и в большинстве случаев требуется введение более активных компонентов. Наибольшей активностью обладает тетраэтоксисилан или его технические аналоги - этилсиликатные жидкости, например, ЭТС - 40 или ЭТС - 32 [22]. Ниже рассмотрены примеры составов (64-67), содержащих ЭТС - 40.

Пример 64. Отбирают 400 г сухой отверждающей композиции, описанной в примере 61, и добавляют к ней 150 г этилсиликатной жидкость ЭТС - 40 по ГОСТ 26371-84. Эту композицию гомогенизируют с 1200 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 65. Отбирают 400 г сухой отверждающей композиции, описанной в примере 61, и добавляют к ней 2284 г ЭТС-40 и 388 г перлита. С помощью высокооборотной мешалки эту композицию гомогенизируют с 2760 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 66. Отбирают 400 г сухой отверждающей композиции, описанной в примере 61, и добавляют к ней 440 г ЭТС - 40, 720 г слюды «Мусковит» и 440 г перлита. С помощью высокооборотной мешалки эту композицию гомогенизируют с 2600 г силиката натрия Na2O*2,9SiO2*20H2O.

Состав для покрытий по примеру 66 трудно наносить из-за его плохой растекаемости.

Пример 67. Готовят состав по примеру 66 и на заключительной стадии добавляют в него 480 г воды. Добавка указанного количества воды нормализует вязкость покрытия.

Таблица 28

Композиции, образующие водостойкие алюмосиликаты на основе оксида и гидроокиси алюминия и этилсиликатной жидкости, отвержденные оксидом и хлоридом кальция. (содержание компонентов в композиции в мас.%)

Таблица 28 (продолжение).

Таблица 29.

Свойства алюмосиликатов на основе оксида и гидроокиси алюминия и этилсиликатной жидкости, отвержденные оксидом и хлоридом кальция.

%

поглощение

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*rMA*mH2О, где k = 4,25-7,1; m = 7-11; n = 0,1-0,7; r = 0,13-0,31; М = Са2+; А = О2-; Cl-; имеющие температуру размягчения более 900°С, получаемые отверждением при температуре 0-30°С водной дисперсии следующих компонентов:

ПАВ - смесь: триэтаноламин; ди-2-этилгексилфосфорная кислота;

пирокатехин, синтанол ОП-10 в соотношении (ч) 4:4:2:8 соответственно.

Пример 68. Готовят 256 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 19; Al2O3 17,4; Аэросил 14,2; NH4H2PO4 4,1; Мел 4,1; MgO 3,2; Каолин сухого обогащения Еленинского месторождения марки КЕ-2 ТУ 5729-070-00284530-96 (98% каолинита 2*(H2O)*Al2О3*2SiO2) 28,8; Трепел 7,6; Резаное стекловолокно 4,9; Песок окрашенный фракция 0,8-1,2 мм 152,8.

Готовят жидкий силикатный состав (204 г): 14,4 г ГКЖ-11 смешивают с раствором 2,3 г К3PO4 в 8,8 мл воды, 21,9 г мочевины, 9,8 г этилсиликатной жидкости ЭТС-40 и 0,042 г красителя «Катионный золотисто-желтый». Полученный концентрат выливают в 146 г хорошо перемешиваемого силиката натрия Na2O*3,1SiO2*17H2О.

Смешивают сухую композицию и жидкий силикатный состав, получая 460 г тиксотропного окрашенного в светло-оранжевый цвет материала, пригодного для штукатурных работ.

Пример 69. Готовят 1000 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 176; Al2О3 161; Аэросил 132; NH4H2PO4 38; СаСО3 38; MgO 29; Перлит вспученный 88; Трепел 70; Каолин 267. Полученную композицию смешивают с 2000 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 70. Готовят 1000 г сухой отверждающей композиции по примеру 69.

Полученную композицию смешивают с 1960 г жидкого силикатного состава из 1930 г силиката натрия и раствором 4 г сульфата меди в 26 г смеси: 6 г оксиэтилированного триэтаноламина и 10 г триэтаноламина в 10 мл воды.

Пример 71. 1000 г сухой отверждающей композиции по примеру 69 смешивают с 2000 г жидкого силикатного состава, приготовленного путем изготовления смеси 6,7 г красителя «Голубой фталоцианиновый» (ТУ 6-36-05011400-17-92) и 13,3 г изопропанола; дисперсию красителя вводят в раствор 100 г фосфата калия КзPO4 в 290 мл воды, а затем полуфабрикат прибавляется в 1590 г хорошо перемешиваемого силиката натрия Na2O*3,1SiO2*17H2О.

Введение большого количества инертного наполнителя (песка в примере 68) резко уменьшает потерю массы покрытия при нагреве и, следовательно, снижает огнезащитные свойства покрытий такого рода.

Таблица 30

Композиции, образующие водостойкие алюмосиликаты на основе аэросила, оксида и гидроксида алюминия, отвержденные соединениями магния и кальция. (содержание компонентов в композиции мас.%)

Перлит

б/в

Таблица 31.

Свойства алюмосиликатов на основе аэросила, оксида и гидроксида алюминия, отвержденные соединениями магния и кальция.

%

20°С

г/см3

лет

300°С

1000°С

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*pP2О5*rMA*mH2O, где k = 4,4-ll,5; m = 3,5-8; n = 1,1-1,7; р = 0,05-0,15; r = 0,33-0,8; М = Са2+; Мп2+; K+; А = О2-; СО3 2-;

имеющие температуру размягчения более 900°С, путем отверждения при температуре 0-30°С водной дисперсии следующих компонентов:

где смесь: триэтаноламин: оксиэтилированный триэтаноламин в соотношении (ч) 10:6 соответственно.

Пример 72. Готовят 214,5 г отверждающей композиции, включающей компоненты (г): Al(ОН)3 28; Al2О3 28; Каолин 28; Трепел 28; NH4H2PO4 4; Перлит вспученный 6; Пылевидный кремний 82; Катионный синий 0,2; Кальций гидроокись 2; Кальций окись 4; Мочевина 4; Магний хлористый б/в 0,3.

Полученную композицию смешивают с 280 г силиката натрия Na2O*2,9SiO2*20H2О, а затем добавляют предварительно приготовленную смесь из 28 г ЭТС - 40, 11 г гексаметидисилазана и 0,3 г фосфорной кислоты (70% Н3PO4).

Пример 73. Готовят 1000 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 236; Al2О3 9; Силикагель и аэросил 320; Мочевина 0,4; NH4Н2PO4 15,7; СаО 13,2; Мел 16,2; Вода 1,2; Перлит вспученный 27,6; Каолин 330; Трепел 30.

300 г сухой композиции смешивают с 50 г воды и 600 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 74 (110) (AC 87 ОПС 69). 350 г сухой композиции по примеру 73 смешивают с 700 г силиката натрия Na2O*2,9SiO2*20H2О.

Избыток воды, вводимый в состав для покрытия, обеспечивает получения алюмосиликатов с увеличенной долей кристаллогидратов. Введение в состав гексаметилдисилаэана существенно уменьшает во-допоглощение алюмосиликатов.

Таблица 32

Композиции, образующие водостойкие алюмосиликаты на основе оксида и гидроксида алюминия, кремния и аэросила, отвержденные оксидом кальция. (содержание компонентов в композиции в мас.%)

Таблица 32 (продолжение).

Таблица 33.

Свойства алюмосиликатов, на основе на основе оксида и гидроксида алюминия, кремния и аэросила, отвержденные оксидом кальция.

300°С

1000°С

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*pP2О5*rMA*mH2О, где k = 4,9-11,4; m = 5,5-11; n = 0,9-1,2; р = 0,02-0,04; r = 0,09-0,25; М = Са2+; Mg2+;А = О2-; Cl; СО3 2-; имеющие температуру размягчения более 900°С, путем отверждения при температуре 0-30°С водной дисперсии следующих компонентов:

Комбинация сульфата и оксида алюминия в присутствии соединений титана и цинка также является подходящим сшивающим агентом для получения водостойких алюмосиликатов, но наилучшим образом образование алюмосиликатов в водном растворе происходит при реакции силиката натрия с тремя типами соединений алюминия:

1. С солями, например сульфатом, хорошо растворимым в воде и почти мгновенно дающим соответствующий силикат;

2. С умеренно растворимым гидроксидом реакция протекает до исчерпания свободной воды или избытка щелочи по мере сушки материала в течение нескольких дней;

3. С оксидом, по мере превращения последнего в гидроксид в результате реакции с водой в щелочной среде, происходит при повторном увлажнении материала в течение нескольких первых лет его последующей эксплуатации;

Ниже приводятся примеры подобных составов.

Пример 75. Готовят 7800 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 1000; Al2(SO4)3*18Н2О 1000; Al2О3 400; ZnO 800; TiO2 400; Силикагель 800; NH4Н2PO4 400; N2Н4СО 600; CaO 600; Перлит вспученный 1000; Вода 800.

Отбирают 500 г вышеописанной сухой отверждающей композиции и с помощью мешалки эту композицию гомогенизируют с 1500 г силиката натрия Na2O*2,9SiO2*20H2О.

Соотношение силиката натрия и вышеописанной сухой композиция равное 3:1, оптимально для получения высококачественного покрытия. При увеличении доли силиката до 3,25: 1 или выше теряется водостойкость композиции, а при аналогичном уменьшении доли силиката (до 2,75:1) теряется удобоукладываемость.

Пример 76. Отбирают 75 г описанной в примере 75 сухой отверждающей композиции и с помощью высокооборотной мешалки эту композицию гомогенизируют с 215 г силиката натрия Na2O*2,9SiO2*20H2О, добавив дополнительно раствор 24 г мочевины в 36 г воды.

Пример 77. Отбирают 500 г описанной в примере 75 сухой отверждающей композиции и гомогенизируют композицию с 1435 г силиката натрия Na2O*2,9SiO2*20H2О.

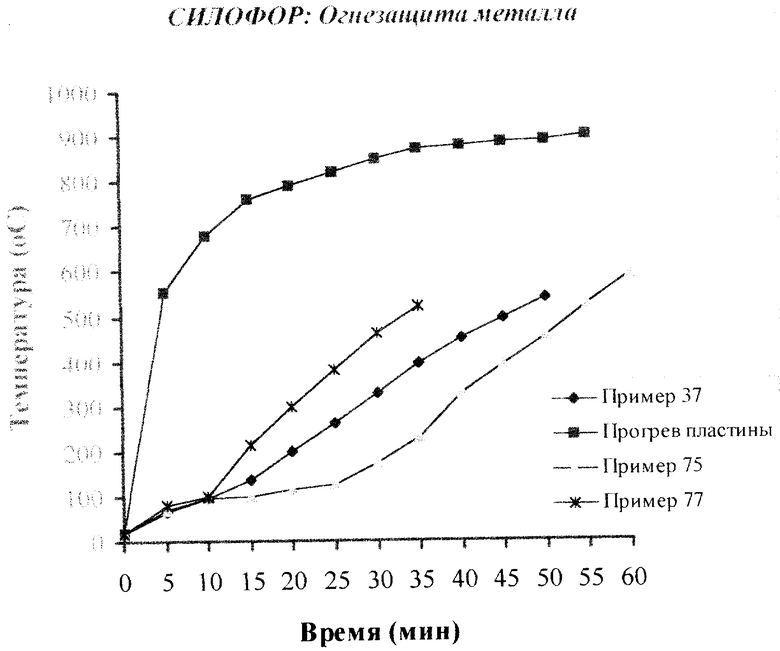

Близкие по рецептуре составы для покрытий по примерам 75 и 77 для изучения огнезащитных свойств были нанесены на образцы ППУ для испытаний в шахтной печи и на стальные пластинки размером 200 на 200 мм.

Покрытие по этим примерам толщиной 5 мм обеспечило перевод ППУ в группу горючести Г1 (таблица 52) и защищало сталь от прогрева до 500°С в течение 55 минут при толщине 8 мм (пример 77, чертеж) или 33 минут при толщине 4 мм (пример 75, чертеж 1).

Пример 78. Отбирают 125 г сухой отверждающей композиции, описанной в примере 75, и гомогенизируют эту композицию с 485 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 79. Готовят 145 г сухого концентрата из 20 г силикагеля, 20 г ZnO, 10 г MgO, 25 г перлита, 10 г TiO2, 25 г Al2 (SO4)3*18Н2О, 10 г Al(ОН)3 и 10 г Al2О3. К сухой смеси добавляют 348 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 80. Отбирают 125 г отверждающей композиции, по примеру 75, добавляют к ней 15 г вермикулита (ТУ 2322-100-05746371-93) и гомогенизируют смесь с 330 г Na2O*2,9SiO2*20H2О.

Таблица 34

Композиции, образующие водостойкие алюмосиликаты на основе сульфата, оксида и гидроксида алюминия.

3SiO2 *20Н2О

Таблица 34 (продолжение).

Таблица 35.

Свойства алюмосиликатов на основе на основе сульфата, оксида и гидроксида алюминия.

%

ρ

200C

г/см3

Образцы для исследования огнезащитных свойств покрытий по настоящему изобретению по металлу были изготовлены следующим образом. На металлические пластинки размером 200x200 мм толщиной 4 мм было нанесено штукатурный состав по примерам, указанным в таблице 1, в 1-2 слоя. Образцы помещались в окно электропечи, располагая покрытие в сторону нагревающих элементов. Наружная не обработанная алюмосиликатом сторона перекрывалась эффективным теплоизолирующим материалом. Между ним и металлом устанавливались термопары, показания которых фиксировались самописцем. Внутри печи с помощью реостатов температура изменялась в соответствии с графиком развития стандартного пожара.

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*pP2О5*rMA*mH2О, где k = 3,5-4; m = 6; n = 0,23-0,35; р = 0,034-0,075; r = 0,69-1,5; М = Са2+;Zn2+; Ti4+; A = О2-; SO4 2-; имеющие температуру размягчения более 900°С, путем отверждения при температуре 0-30°С водной дисперсии следующих компонентов:

Ниже рассмотрены примеры модификации рецептуры 75 добавками ПАВ.

Пример 81. Отбирают 500 г описанной в примере 75 сухой от-верждающей композиции и с помощью высокооборотной мешалки эту композицию гомогенизируют с 1435 г силиката натрия Na2O*2,9SiO2*20H2О, 666 г воды и 127 г триэтаноламина (ТЭА).

Пример 82. Отбирают 75 г сухой отверждающей композиции, описанной в примере 75. С помощью высокооборотной мешалки эту композицию гомогенизируют с 215 г силиката натрия Na2O*2,9SiO2*20H2О, добавив дополнительно раствор 3 г соли триэтаноламина и ди-2-этилгексилфосфорной кислоты, полученный при молярном соотношении компонентов 1:1, (ТЭАДАФ) в 7 г воды. Активный зеленый светостойкий 2 ЖУ: 1 г

Таблица 36

Композиции, образующие водостойкие алюмосиликаты на основе сульфата, оксида и гидроксида алюминия.

(содержание компонентов в композиции в мас.%)

Таблица 37.

Свойства алюмосиликатов, на основе на основе сульфата, оксида и гидроксида алюминия.

%

20°С г/см3

Таким образом, рассматриваемые составы по примерам 75-80 могут содержать дополнительно до 6,3% ПАВ (триэтаноламина или его соли с ди-2-этилгексилфосфорной кислотой) в расчете на не разбавленную водой рецептуру.

Пример 83. Готовят 534 г сухой отверждающей композиции, включающей компоненты (г): Al2(SO4)3*18Н2O 60; Al(ОН)3 135; Al2О3 25; Аэросил 80; Перлит вспученный 90; NH4H2PO4 30; CaO 20; ZnO 70; TiO2 35; «Алый жирорастворимый» 4; ПАВ: С16Н33N(СН3)3 +Br- 10. С помощью высокооборотной мешалки сухую композицию гомогенизируют с 2000 г силиката натрия Na2O*2,9SiO2*20H2О и раствором 83 г мочевины в 167 г воды.

Наряду с краун-эфирами и их открытоцепными аналогами в рецептуре композиций в качестве ПАВ могут быть использованы соли четвертичного аммония. Использование в рецептуре разрыхлителей: мочевины и фосфата аммония позволяет уменьшать плотность покрытий до 0,7-0,8 г/см3.

Пример 84. Отбирают 75 г описанной в примере 75 сухой отверждающей композиции и с помощью высокооборотной мешалки эту композицию гомогенизируют с 215 г силиката натрия Na2O*2,9SiO2*20H2О, добавив дополнительно раствор 24 г мочевины в 36 г воды и 1 г водорастворимого красителя «Активный фиолетовый».

Пример 85. Отбирают 500 г описанной в примере 75 сухой отверждающей композиции и с помощью высокооборотной мешалки эту композицию гомогенизируют с 1435 г силиката натрия Na2O*2,9SiO2*20H2O, 233 г резаной стеклонити, 650 г воды, 7 г водорастворимого красителя Бордо 2С и 87 г триэтаноламина.

Пример 86. Отбирают 75 г сухой отверждающей композиции, описанной в примере 75, и с помощью высокооборотной мешалки эту композицию гомогенизируют с 215 г силиката натрия Na2O*2,9SiO2*20H2О, добавив дополнительно раствор 3 г ТЭАДАФ в 7 г воды и 64 г резаной стеклонити.

Пример 87. Отбирают 125 г сухой отверждающей композиции, описанной в примере 75, и с помощью высокооборотной мешалки эту композицию гомогенизируют с 460 г силиката натрия Na2O*2,9SiO2*20H2О, добавив дополнительно 20 г ТЭАДАФ, раствор 24 г мочевины в 36 г воды и 20 г резаной стеклонити.

Состав по примеру 87 был модифицирован дополнительным введением органических красителей, производимых ОАО Химпром, г. Новочебоксарск. Красители вводились в количестве 0,02% от массы композиции. При введении красителей: Катионный синий "О"; Катионный красный 2 "С"; Катионный золотисто-желтый 2 "К"; Катионный ярко-фиолетовый наряду с окрашиванием отмечено снижение водопоглощения готового покрытия.

Таблица 38

Композиции, образующие водостойкие алюмосиликаты на основе оксида, гидроксида и сульфата, алюминия, отвержденные оксидами кальция, цинка и титана.

Таблица 38 (продолжение).

Таблица 39.

Свойства алюмосиликатов, на основе на основе сульфата, оксида и гидроксида алюминия, отвержденные оксидами кальция, цинка и титана.

%

%

лет

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*pP2O5*rMA*mH2О, где k = 3,4-3,6; m = 5-6; n = 0,25-0,36; р = 0,034-0,047; r = 0,5-0,7; М = Ca2+; Zn2+; Ti4+; A = О2-; SO4 2-;

имеющие температуру размягчения более 900°С, путем отверждения при температуре 0-30°С водной дисперсии следующих компонентов:

ПАВ выбирают из числа: соли четвертичного аммония, например гексадецилтриметиламмоний бромид, триэтаноламин, соль три-этаноламина с ди-2-этилгексилфосфорной кислотой.

В качестве красителя могут быть использованы: Алый жирорастворимый, Активный фиолетовый, Катионный синий «О», Катионный красный 2 «С», Катионный золотисто-желтый 2 «К», Катионный ярко-фиолетовый.

Хорошим ПАВ для целей настоящего изобретения является также оксиэтилированный алкилфенол (техническое название Синтанол ОП с цифрой, обозначающей степень оксиэтилирования).

Пример 88. Готовят 1000 г сухой отверждающей композиции, включающей компоненты (г):

Al(ОН)3 252; Al2(SO4)3*18Н2О 80; А2О3 86; N2H4CO 80; СаО 65; Перлит вспученный 329; Синтанол ОП - 10 4; Вода 56.

Сульфат алюминия растворяют в воде и к холодному раствору добавляют мочевину. Происходит быстрое растворение на холоду. Раствор при этом сильно охлаждается. Полученную смесь выливают на перлит и тщательно перемешивают. Получают сухой на ощупь порошок. Добавляют оставшиеся компоненты и вновь тщательно перемешивают.

Полученную смесь высыпают при постоянном перемешивании в 3500 г силиката натрия Na2O*2,9SiO2*20H2O, а затем туда же добавляют 450 г силикагеля. Гомогенизируют смесь с помощью высокооборотной мешалки.

Пример 89. Получают 1000 г отверждающей композиции по примеру 88 и гомогенизируют ее с 2000 г силиката натрия Na2O*2,9SiO2*20H2О.

Для изучения огнезащитных свойств состав был нанесен на образцы ППУ для испытаний в шахтной печи.

Покрытие толщиной 5 мм обеспечило перевод ППУ в группу горючести Г1.

Пример 90. Получают 1000 г отверждающей композиции по примеру 88 и гомогенизируют ее с предварительно приготовленной смесью 1800 г силиката натрия Na2O*2,9SiO2*20H2О и 18 г триэтаноламина.

Пример 91. Готовят 104,3 г сухой отверждающей композиции, включающей следующие компоненты (г):

Al(ОН)3 19,5; Al2(SO4)3*18Н2О 6,2; Al2О3 6,6; Силикагель 27; N2H4CO 6,2; NH4H2PO4 3,7; CaO 5; Перлит вспученный 25,5; Синтанол ОП - 10 0,3; Вода 4,3.

Сульфат алюминия растворяют в воде и к холодному раствору добавляют мочевину. Полученную смесь выливают на перлит и тщательно перемешивают. Получают сухой на ощупь порошок. Добавляют оставшиеся компоненты и вновь тщательно перемешивают.

Полученную композицию гомогенизируют с 139 г силиката натрия Na2O*2,9SiO2*20H2О.

Таблица 40

Композиции, образующие водостойкие алюмосиликаты на основе оксида, гидроксида и сульфата, алюминия, отвержденные оксидом кальция.

Таблица 40 (продолжение).

Таблица 41.

Свойства алюмосиликатов, на основе на основе сульфата, оксида и гидроксида алюминия, отвержденные оксидом кальция.

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*pP2О5*rMA*mH2О, где k = 4,5-5,1; m = 7-12; n = 0,44-0,86; р = 0,036-0,07; r = 0,2-0,39; М = Са2+; А = О2-; SO4 2-;

имеющие температуру размягчения более 900°С, путем отверждения при температуре 0-30°С водной дисперсии следующих компонентов:

В качестве ПАВ используют оксиэтилированный алкилфенол: Синтанол ОП10.

Пример 92. Готовят 1000 г сухой отверждающей композиции, включающей компоненты (г): Al(ОН)3 125; Al2(SO4)3*18Н2О 125; Al2O3 56; ZnO 100; TiO2 65; Аэросил 19; Силикагель 81; NH4H2PO4 50; Са(ОН)2 26; Перлит вспученный 125; Мочевина 75; Вода 99; стекловолокно 55;

и смешивают ее с 1500 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 93. 1000 г сухой отверждающей композиции по примеру 92 смешивают с раствором 25 г триэтаноламина в 1500 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 94. 190 г сухой отверждающей композиции по примеру 92 смешивают с раствором 4 г триэтаноламина в 416 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 95. 1000 г сухой отверждающей композиции по примеру 92 смешивают с 2100 г силиката натрия Na2O*2,9SiO2*20H2О и 200 г триолеата глицерина.

Пример 96. 1000 г сухой отверждающей композиции по примеру 92 смешивают с 1710 г силиката натрия Na2O*2,9SiO2*20H2О и 171 г смеси гексаметилдисилазана и ТЭА в соотношении 5:1.

Пример 97. 190 г сухой отверждающей композиции по примеру 92 смешивают с 0,2 г пигмента «Желтый светостойкий» и 390 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 98. 200 г сухой отверждающей композиции по примеру 92 смешивают с 0,1 г бриллиантового зеленого и 420 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 99. 300 г сухой отверждающей композиции по примеру 92 смешивают с 600 г композиции, состоящей из (г):

Пример 100. К 200 г сухой отверждающей композиции по примеру 92 добавляют 0,1 г катионного синего «О» и 19 г кристаллогидрата хлористого алюминия. Полученный концентрат смешивают с 550 г силиката натрия Na2O*2,9SiO2*20H2О.

Пример 101. 116 г сухой отверждающей композиции по примеру 92 смешивают с 363 г композиции, состоящей из (г):

Таблица 42

Композиции, образующие водостойкие алюмосиликаты на основе оксида, гидроксида и сульфата, алюминия, отвержденные оксидами кальция, цинка и титана.

Таблица 42 (продолжение).

Таблица 43.

Свойства алюмосиликатов, на основе на основе сульфата, оксида и гидроксида алюминия, отвержденные оксидами кальция, цинка и титана.

поглощение %

ρ 20°С г/см3

Таким образом, получены водостойкие алюмосиликаты общей формулы Na2O*kSiO2*nAl2О3*pP2O5*rMA*mH2O, где k = 3,75-4,15; m = 3,5-9; n = 0,42-0,62; p = 0,05-0,87; r = 0,54-0,95; М = Ca2+; Zn2+; Ti4+; A = О2-; Cl-; SO4 2-; пературу размягчения более 900°С, путем отверждения при температуре 0-30°С водной дисперсии следующих компонентов:

где ПАВ выбирают из классов соединений: соли четвертичного аммония, например Катамин АБ, триэтаноламин, его смеси с гексаметилдисилазаном, оксиэтилированный или оксипропилированный триэтаноламин, триолеат глицерина, ГКЖ-11, а в качестве красителя использованы: бриллиантовый зеленый, желтый светостойкий, комплекс меди с оксиалкилированным триэтаноламином.

Пример 102. Готовят 1000 г отверждающей композиции, включающей компоненты (г): Al(ОН)3 129; Al2(SO4)3*18Н2О 64; Al2О3 35; ZnO 35; TiO2 34; Аэросил 41; NH4H2PO4 41; CaO 47; Перлит вспученный 77; Мочевина 77; Вода 329; резаное стекловолокно 47; триэтаноламин 20; дибутилфосфорная кислота 11; тальк 62;

Полученную композицию смешивают с 2000 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 103. 1000 г сухой отверждающей композиции по примеру 102 смешивают с 2100 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 104. 1000 г сухой отверждающей композиции по примеру 102 смешивают с 2440 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 105. Готовят 1000 г отверждающей композиции, включающей компоненты (г): Al(ОН)3 129; Al2 (SO4)3*18Н2O 64; А2О3 35; ZnO 35; TiO2 34; Аэросил 41; NH4H2PO4 41; CaO 47; Перлит вспученный 77; Мочевина 77; Вода 329; резаное стекловолокно 47; триэтаноламин 20; дибутилфосфорная кислота 11; тальк 62;

Полученную композицию смешивают с 2500 г силиката натрия

Na2O*2,9SiO2*20Н2O и 2 г красителя бриллиантовый зеленый (оксалат тетраэтил-4,4'-диамино-трифенилметана).

Пример 106. Отбирают 125 г сухой отверждающей композиции, описанной в примере 75, и с помощью высокооборотной мешалки эту композицию гомогенизируют с 370 г силиката натрия Na2O*2,9SiO2*20H2О, добавив дополнительно 20 г ТЭАДАФ, раствор 24 г мочевины в 36 г воды и 20 г резаной стеклонити.

Пример 107. Готовят 1295 г отверждающей композиции, включающей компоненты (г): Al(ОН)3 115; Al2(SO4)3*18Н2O 58; Al2О3 31; ZnO 31; TiO2 30; Аэросил 37; NH4H2PO4 37; CaO 42; Перлит вспученный 466; Мочевина 69; Вода 295; триэтаноламин 18; дибутилфосфорная кислота 10; тальк 56. Полученную композицию смешивают с 2775 г силиката натрия Na2O*2,9SiO2*20H2O.

Пример 108. Готовят 1736 г отверждающей композиции, включающей компоненты (г): Al(ОН)3 99; Al2(SO4)3*18Н2O 49; AlO3 27; ZnO 27; TiO2 26; Силикагель 484; Аэросил 31; NH4H2PO4 30; CaO 36; Перлит вспученный 59;

Мочевина 59; Вода 736; триэтаноламин 16; дибутилфосфорная кислота 9; тальк 48;

Полученную композицию смешивают с 2198 г силиката натрия Na2O*2,9SiO2*20H2O.

Таблица 44

Композиции, образующие водостойкие алюмосиликаты на основе оксида, гидроксида и сульфата, алюминия, отвержденные оксидами кальция, цинка и титана.

Рецептуры без учета разбавления водой

Таблица 44 (продолжение).