Изобретение относится к нефтедобывающей промышленности и может быть использовано для повышения нефтеотдачи пластов при разработке месторождений с использованием заводнения.

Известны составы для повышения нефтеотдачи пластов путем снижения проницаемости высокопроницаемых зон нефтяного пласта, содержащие водорастворимый полимер и соли поливалентных металлов (Патенты США N 3762476, 3833061 и 4018286). В пласте происходит сшивание полимера через поливалентный катион с образованием геля. Однако образовавшийся гель не всегда удается закачать в отдаленные от призабойной зоны участки из-за небольшого времени гелеобразования состава. Использование состава требует больших затрат.

Наиболее близким аналогом является состав для повышения нефтеотдачи пластов, содержащий водорастворимый полимер- эфир целлюлозы - метилцеллюлозу и минерализованную воду хлоркальциевого типа (а.с. 681993, МКИ E 21 B 43/20, 1991). При разработке нефтяного месторождения путем его заводнения состав позволяет повысить нефтеотдачу пластов за счет увеличения охвата его заводнением, образуя в пласте гель, закупоривающий высокопроницаемые пропластки. Однако соли, входящие в состав минерализованной воды хлоркальциевого типа, значительно снижают температуру и время гелеобразования раствора полимера (метилцеллюлозы), что позволяет производить закачку состава в объемах, оказывающих воздействие только на призабойную зону пласта, не влияя на удаленные участки. Время гелеобразования состава при температурах 70 - 90oC составляет 10 - 30 мин, что затрудняет использование состава особенно для высокотемпературных пластов юрских отложений, типичных для нефтяных месторождений Западной Сибири.

Задачей предлагаемого изобретения является повышение нефтеотдачи пластов за счет перераспределения фильтрационных потоков и увеличения охвата пласта заводнением, возможность применения состава для пластов с высокой пластовой температурой.

Технический результат достигается тем, что состав для повышения нефтеотдачи пластов, включающий эфиры целлюлозы, содержит в качестве эфиров целлюлозы метилцеллюлозу или метилоксипропилцеллюлозу и дополнительно пресную и/или минерализованную воду и по крайней мере один компонент из группы: карбамид, тиомочевина, аммоний роданистый при следующем соотношении компонентов, мас.%:

Метилцеллюлоза или метилоксипропилцеллюлоза - 0,25 - 2,0

По крайней мере один компонент из группы:

Карбамид - 2,0 - 20,0

Тиомочевина - 0,5 - 2,0

Аммоний роданистый - 0,5 - 2,0

Пресная и/или минерализованная вода - Остальное

Возможность повышения нефтеотдачи пластов за счет перераспределения фильтрационных потоков, увеличения охвата пластов заводнением основана на способности систем метилцеллюлоза - вода и метилоксипропилцеллюлоза - вода при пластовой температуре образовывать гель в пористой среде коллектора.

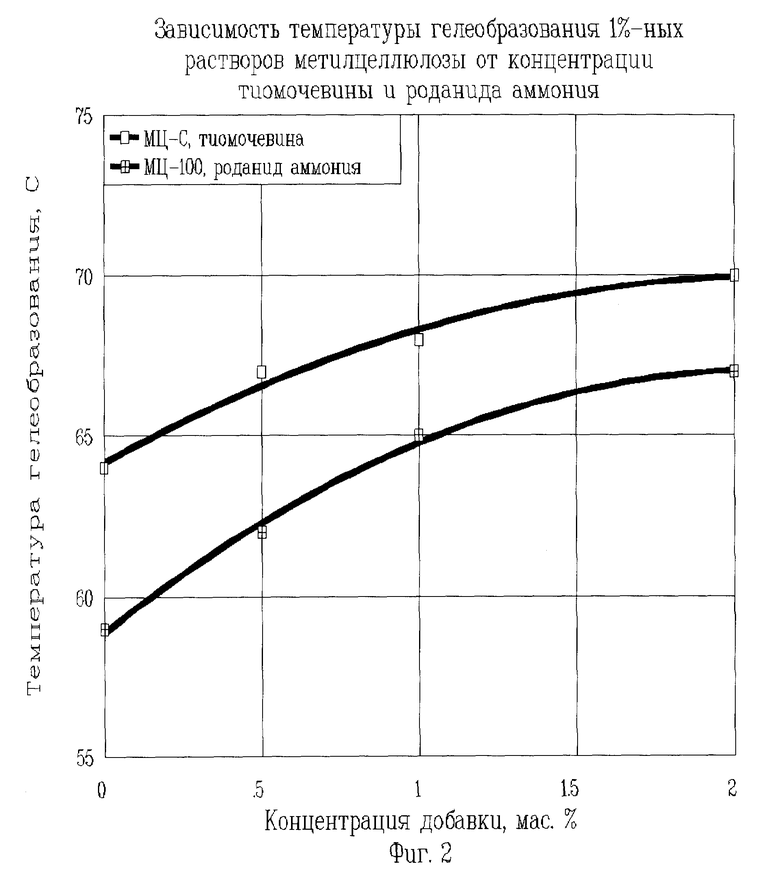

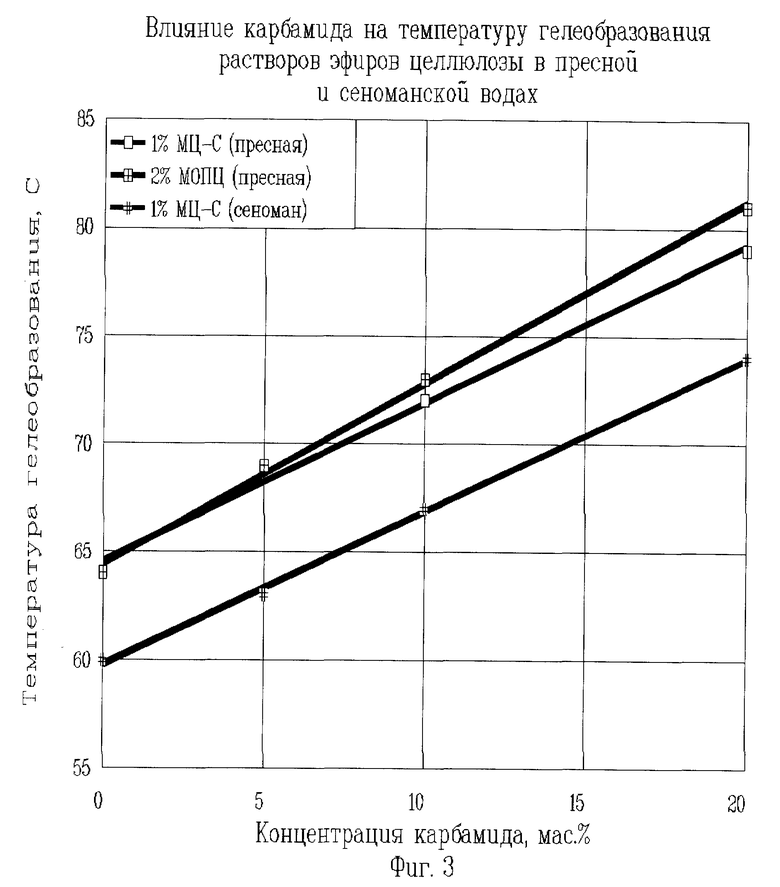

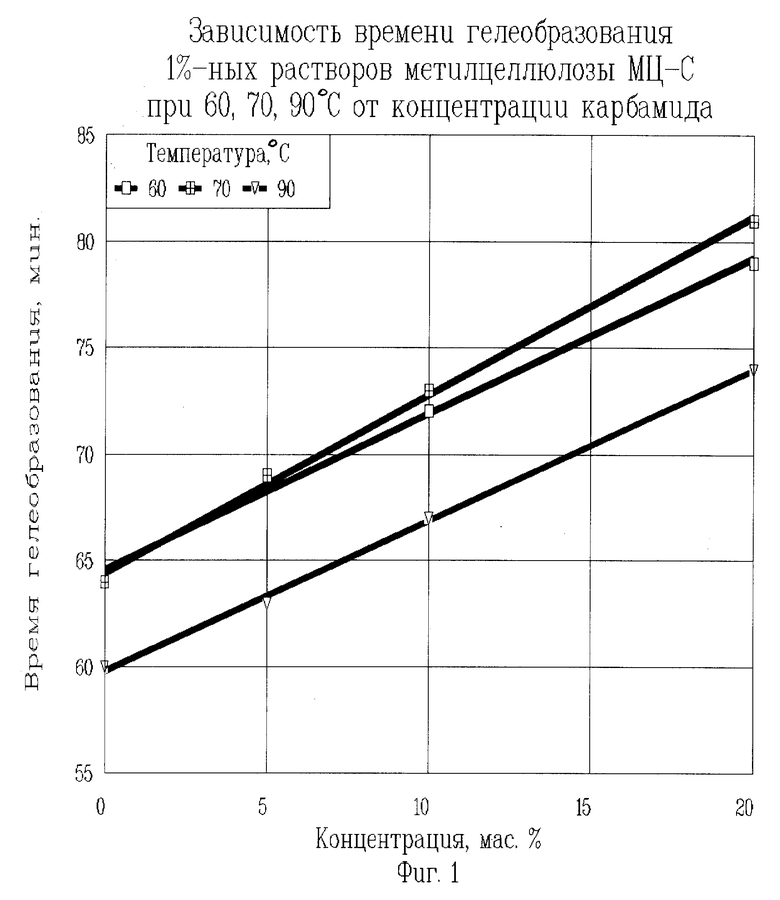

Добавление к растворам метилцеллюлозы или метилкоксипропилцеллюлозы, карбамида или тиомочевины, или аммония роданистого, или их смеси приводит к увеличению температуры гелеобразования и увеличению времени гелеобразования, тем большему, чем выше концентрация добавки. Та же закономерность наблюдается и для растворов на минерализованной воде (фиг. 1 - 3). При этом влияние солей, входящих в состав минерализованных пластовых и закачиваемых вод, на температуру и время гелеобразования, компенсируется влиянием карбамида, тиомочевины или аммония роданистого.

Концентрация метилцеллюлозы или метилоксипропилцеллюлозы в составе находится в пределах 0,25 - 2,0 мас.%. Растворы с концентрацией меньше 0,25 мас. % образуют золи с низкой вязкостью и невысокой механической прочностью, растворы с концентрацией 0,25% и выше образуют устойчивые гели, обладающие вязкоупругими свойствами. Использование растворов с концентрацией больше 2,0 мас.% нетехнологично из-за высокой исходной вязкости состава.

Концентрация карбамида в составе находится в пределах 2,0 - 20,0 мас.%. При меньшей концентрации положительный эффект не достигается, при большей увеличивается время достижения гелем высокой вязкости.

Концентрация тиомочевины и роданида аммония находится в пределах 0,5 - 2,0 мас. %. При уменьшении концентрации не достигается положительного эффекта. Увеличение концентрации экономически нецелесообразно.

Для приготовления состава использовались следующие реагенты: метилцеллюлоза марки МЦ-С ТУ 6-01-20-43-89, МЦ-100 ТУ 6-05-1857-78, метилоксипропилцеллюлоза (МОПЦ) ТУ 6-01-05742752-100-94, карбамид ГОСТ 2081-91, тиомочевина ГОСТ 6344-73, Аммоний роданистый ГОСТ 19522-74.

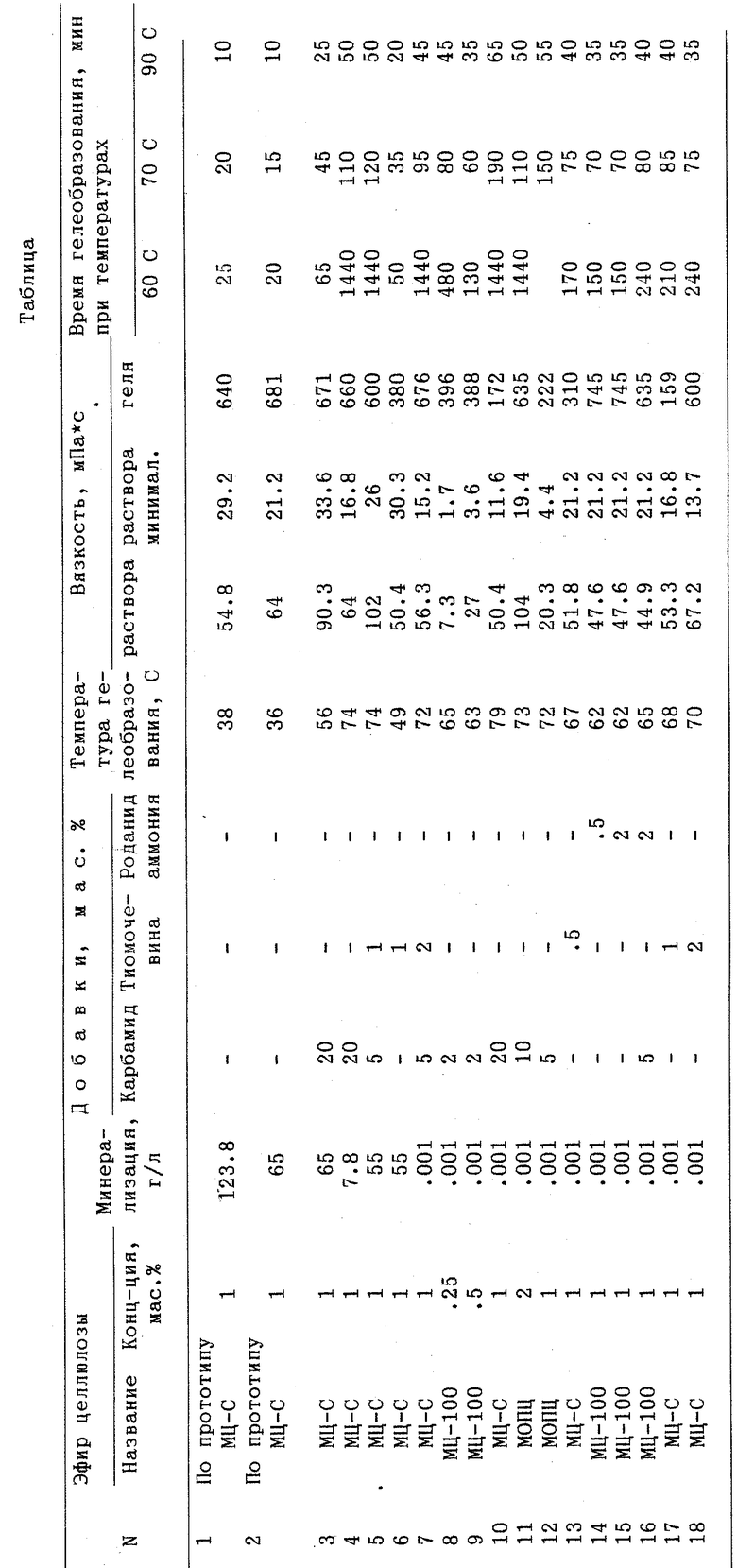

В таблице приведены результаты исследований реологических характеристик, температуры и времени гелеобразования состава. Время гелеобразования при 60,70,90oC определяли визуально в процессе термостатирования растворов при определенной температуре.

Методика исследования реологических характеристик и определение температуры гелеобразования состава с использованием вибрационного вискозиметра с камертонным датчиком и термостата У15 состояла в следующем.

В термостатируемую ячейку помещали 50 мл исследуемого состава. Зонд камертонного датчика опускали в раствор и включали термостат со скоростью нагрева 1,2 oC/мин. Фиксировали значения вязкости при нагревании от 20 до 90 - 95oC. В качестве калибровочной жидкости использовали дистиллированную воду. При нагревании вязкость растворов постепенно снижается от 7,3 - 104 мПа•с до 1,7 - 33,6 мПа•с, а затем происходит увеличение вязкости до 172 - 745 мПа•с, связанное с гелеобразованием. Фиксировали вязкости составов при 20oC, затем минимальную вязкость раствора и вязкость образованного геля.

Результаты исследований помещены в таблице.

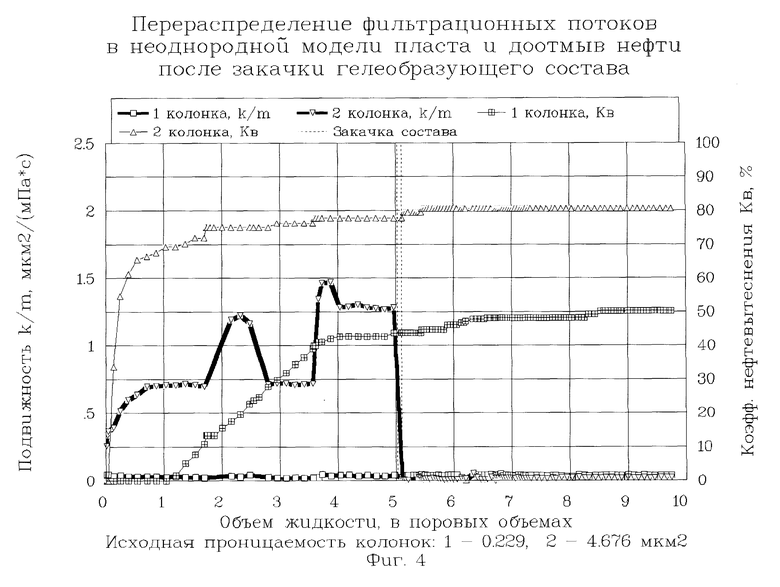

Эффективность предлагаемого состава оценивали по результатам исследования фильтрации гелеобразующего состава через нефтенасыщенные модели пласта в процессе доотмыва остаточной нефти из двух параллельных колонок (с общим входом и раздельным выходом) с различной проницаемостью. Использовали насыпные модели пласта с проницаемостью в пределах 0,229 - 4,676 мкм2, приготовленные из дезинтегрированного кернового материала Вахского месторождения, насыщенные нефтью данного месторождения.

Подготовку нефти и кернового материала проводили в соответствии с ГОСТ 39-195-86 "Нефть. Метод определения коэффициента вытеснения нефти водой в лабораторных условиях".

Сначала осуществили вытеснение нефти водой из обеих колонок до достижения 100%-ной обводненности получаемых проб. В процессе вытеснения нефти через определенные промежутки времени замеряли температуру, давление на входе и выходе из колонок, объемы вытесненной нефти и воды из каждой колонки. По полученным данным рассчитывали подвижность жидкостей K/μ, мкм2 (мПа•с), где K - проницаемость модели по жидкости, μ - вязкость жидкости и коэффициент вытеснения нефти водой Кв,%. После вытеснения нефти водой одновременно в обе колонки закачивали оторочку гелеобразующего состава, продвигали на заданное расстояние водой и термостатировали при температуре пласта определенное время для образования геля.

Затем продолжали нагнетание воды и также через определенное время замеряли температуру, давление на входе и выходе, объемы вытесненной нефти и воды из каждой колонки. По этим данным рассчитывали подвижность жидкостей и абсолютный коэффициент вытеснения нефти составом и водой.

В низкопроницаемые колонки входило меньшее количество состава по сравнению с высокопроницаемыми. После закачки гелеобразующего состава и образования геля в модели пласта при нагнетации происходило перераспределение фильтрационных потоков, которое сопровождалось дополнительным вытеснением нефти.

Приводим примеры конкретных составов.

Пример 1 (по прототипу). 10,0 г Метилцеллюлозы марки МЦ-С заливают 240,0 г горячей (60 - 90oC) пресной воды и тщательно перемешивают. В полученную суспензию добавляют 250,0 г пресной холодной воды и перемешивают в течение 1 - 2-х часов до получения однородного раствора, затем добавляют 500,0 г модели пластовой воды Арланского месторождения (состав: NaCl-217,5 г/л, CaCl2-20,0 г/л, MgCl2-10,0 г/л).

Полученный состав содержит 1,0 мас.% метилцеллюлозы в воде с минерализацией 65,0 г/л. Температура и время гелеобразования, значения вязкости приготовленного состава, минимальной вязкости состава и вязкости геля приведены в таблице.

Пример 2 (по прототипу). Аналогично примеру 1, где в качестве минерализованной воды используют модель закачиваемой воды Ромашкинского месторождения (состав NaCl-91,1 г/л, CaCl2-30,2 г/л, MgCl2 - 8,7 г/л). Результаты исследования приведены в таблице.

Пример 3. 10,0 г Метилцеллюлозы марки МЦ-С, 200,0 г карбамида заливают 100,0 г горячей пресной воды, после перемешивания в полученную суспензию добавляют 190,0 г пресной холодной воды и перемешивают до получения однородного раствора. Затем добавляют 500,0 г модели закачиваемой воды Ромашкинского месторождения. Полученный состав содержит 1,0 мас.% метилцеллюлозы и 20,0 мас.% карбамида в воде с минерализацией 65,0 г/л. Результаты исследований приведены в таблице.

Пример 4. 10,0 г Метилцеллюлозы марки МЦ-С и 200,0 г карбамида заливают 100,0 г горячей пресной воды и после перемешивания в полученную суспензию добавляют 190,0 г пресной холодной воды и тщательно перемешивают до получения однородного раствора. Затем добавляют 500,0 г модели сеноманской воды (состав: NaCl - 13,7 г/л, CaCl2 - 1,3 г/л, MgCl2 - 0,39 г/л, KHCO3 - 0,27 г/л). Полученный состав содержит 1,0 мас.% метилцеллюлозы, 20,0 мас.% карбамида в воде с минерализацией 7,8 г/л. Температура и время гелеобразования, значения вязкости приготовленного состава, минимальной вязкости и вязкости геля приведены в таблице.

Пример 5. 10,0 г Метилцеллюлозы марки МЦ-С и 50,0 г кабрамида и 10,0 г тиомочевины заливают 200,0 г горячей пресной воды и после перемешивания в полученную суспензию добавляют 230,0 г пресной холодной воды и тщательно перемешивают до получения однородного раствора. Затем добавляют 500,0 г модели закачиваемой воды Туймазинского месторождения (состав: NaCl - 74,0 г/л, CaCl2 - 27,9 г/л, MgCl2 - 8,1 г/л). Полученный состав содержит 1,0 мас.% метилцеллюлозы, 5,0 мас.% карбамида, 1,0 мас.% тиомочевины в воде с минерализацией 55,0 г/л. Результаты измерений температуры и времени гелеобразования, значения вязкости раствора, минимальной вязкости и вязкости геля проведены в таблице

Пример 6. Аналогично примеру 5.

Пример 7. 10,0 г Метилцеллюлозы марки МЦ-С и 50,0 г карбамида и 20,0 г тиомочевины заливают 400,0 г горячей пресной воды и после перемешивания в полученную суспензию добавляют 520,0 г пресной холодной воды и тщательно перемешивают до получения однородного состава. Полученный состав содержит 1,0 мас.% метилцеллюлозы, 5,0 мас.% карбамида 2,0 мас.% тиомочевины. Результаты измерений температуры и времени гелеобразования, вязкости состава и геля приведены в таблице.

Пример 8. 2,5 г Метилцеллюлозы марки МЦ-100 и 20,0 г карбамида заливают 400,0 г горячей пресной воды, после тщательного перемешивания в полученную суспензию добавляют 577,5 г пресной холодной воды и перемешивают до получения однородного раствора. Состав содержит 0,25 мас.% метилцеллюлозы и 2,0 мас. % карбамида. Температура и время гелеобразования, значения вязкости приготовленного состава, минимальной вязкости состава и вязкости геля приведены в таблице.

Примеры 9, 10. Аналогично примеру 8.

Пример 11. 20,0 г Метилоксипропилцеллюлозы (МОПЦ) и 100,0 г карбамида заливают 400,0 г горячей пресной воды, после тщательного перемешивания в полученную суспензию добавляют 480,0 г пресной холодной воды и перемешивают до получения однородного состава. Полученный состав содержит 2,0 мас.% метилоксипропилцеллюлозы и 10,0 мас.% карбамида. Результаты измерений приведены в таблице.

Пример 12. Аналогично примеру 11. Результаты измерений приведены в таблице.

Пример 13. 10,0 г Метилцеллюлозы марки МЦ-С и 5,0 г тиомочевины заливают 400,0 горячей пресной воды, перемешивают, затем в полученную суспензию добавляют 585,0 г холодной пресной воды. После тщательного перемешивания получают однородный состав, содержащий 1,0 мас.% метилцеллюлозы и 0,5 мас.% тиомочевины. Результаты измерений приведены в таблице.

Пример 14 - 17. Аналогично примеру 8. Результаты измерений приведены в таблице.

Пример приготовления состава в промысловых условиях.

Пример 18. 10,0 кг Метилцеллюлозы марки МЦ-С и 20,0 кг тиомочевины загружают в емкость для приготовления состава, в которую из паровой пропарочной установки (ППУ) подают 470,0 кг горячей воды. Перемешивание осуществляют насосным агрегатом (АН-700, ЦА-320 или аналогичного типа). В эту же емкость подают 500,0 кг холодной пресной воды и производят перемешивание путем циркуляции по системе насос-емкость-насос до получения однородного раствора. Полученный состав содержит 1,0 мас.% метилцеллюлозы и 2,0 мас.% тиомочевины. После этого насосным агрегатом осуществляют закачку состава в скважину.

Продвижение оторочки состава в пласт осуществляют закачиваемой водой.

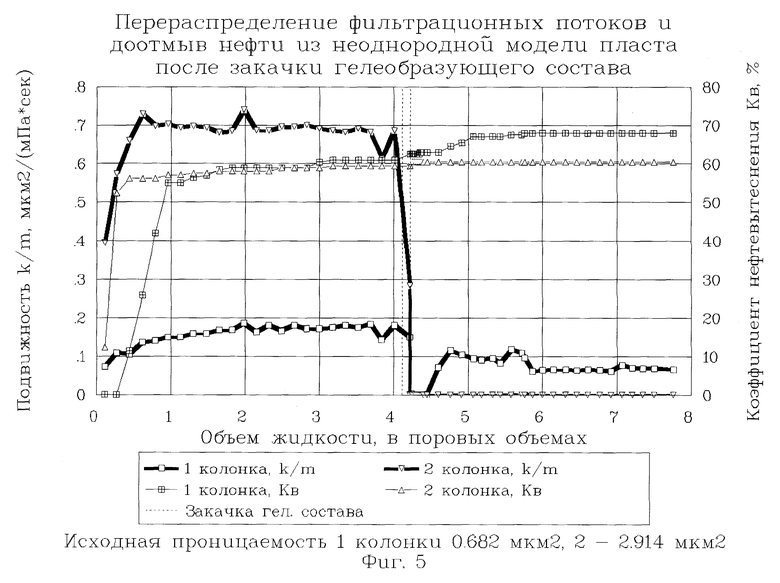

Для исследования фильтрационных характеристик предлагаемого состава используют состав, содержащий 1,0 мас.% метилцеллюлозы марки МЦ-С, 5,0 мас.% карбамида и 1,0 мас.% тиомочевины в воде с минерализацией 55,0 г/л (пример 5, фиг. 4) и состав, содержащий 1,0 мас.% метилцеллюлозы марки МЦ-С, 0,5 мас.% тиомочевины на пресной воде (пример 13, фиг. 5).

Проницаемость колонок для первого состава различалась в 20,4 раза, для второго - в 4,2 раза. Величина оторочки гелеобразующего состава, вошедшего соответственно в низкопроницаемые колонки, составила 0,009 и 0,129 поровых объемов, в более высокопроницаемые - 0,27 и 0,259 поровых объемов. Подвижность жидкости до закачки состава была 0,035 и 0,163 в низкопроницаемых колонках и 1,0, 0,7 мкм2/(мПа•с) в высокопроницаемых. После образования геля при пластовой температуре при нагревании воды гель в низкопроницаемых колонках прорывается.

Подвижность жидкости после закачки стала в низкопроницаемых колонках 0,038 и 0,1 мкм2/(мПа•с), в высокопроницаемых 0,02 и 0,001 мкм2 (мПа•c), т. е. проницаемость в низкопроницаемых осталась на том же уровне, что и до закачки, а в высокопроницаемых снизилась в 50 - 700 раз. При этом происходит перераспределение фильтрационных потоков - фильтрация жидкости осуществляется в основном через низкопроницаемую колонку, что приводит к дополнительному вытеснению нефти. На фиг. 4, 5 приведены результаты исследований фильтрационных характеристик и нефтевытесняющей способности предлагаемого гелеобразующего состава.

Таким образом, при использовании предлагаемого состава происходит перераспределение фильтрационных потоков в пласте, в результате коэффициент охвата пласта заводнением увеличивается в 1,6 - 2,3 раза. Перераспределение фильтрационных потоков сопровождается доотмывом остаточной нефти, прирост коэффициента нефтевытеснения составляет 5 - 12%. Увеличение температуры гелеобразования по сравнению с прототипом на 11 - 43oC и времени гелеобразования в 2 - 100 раз позволяет расширить область применения состава, в частности использовать его для высокотемпературных пластов, типичных для месторождений Западной Сибири.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2001 |

|

RU2189441C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 1999 |

|

RU2168618C2 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2174593C2 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ | 1993 |

|

RU2066743C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВЫСОКОПРОНИЦАЕМЫХ ИНТЕРВАЛОВ ПЛАСТА | 1995 |

|

RU2094606C1 |

| Состав для увеличения нефтеотдачи пластов | 2020 |

|

RU2746609C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 1996 |

|

RU2120544C1 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2009 |

|

RU2410406C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2010 |

|

RU2467165C2 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА К СКВАЖИНАМ И ПОВЫШЕНИЯ НЕФТЕОТДАЧИ | 1994 |

|

RU2076202C1 |

Состав относится к нефтедобывающей промышленности и может быть использован для повышения нефтеотдачи пластов при разработке месторождений с использованием заводнения. Техническим результатом является повышение нефтеотдачи пластов с высокой пластовой температурой за счет перераспределения фильтрационных потоков, увеличения охвата пласта заводнением. Состав для повышения нефтеотдачи пластов, включающий эфиры целлюлозы, содержит в качестве эфиров целлюлозы метилцеллюлозу или метилоксипропилцеллюлозу и дополнительно пресную и/или минерализованную воду и по крайней мере один компонент из группы: карбамид, тиомочевина, аммоний роданистый при следующем соотношении компонентов, мас. %: метилцеллюлоза или метилоксипропилцеллюлоза 0,25-2,0, по крайней мере один компонент из группы: карбамид 2,0-20,0, тиомочевина 0,5-2,0, аммоний роданистый 0,5-2,0, пресная и/или минерализованная вода - остальное. 1 табл., 5 ил.

Состав для повышения нефтеотдачи пластов, включающий эфиры целлюлозы, отличающийся тем, что в качестве эфиров целлюлозы он содержит метилцеллюлозу или метилоксипропилцеллюлозу и дополнительно пресную и/или минерализованную воду и по крайней мере один компонент из группы: карбамид, тиомочевина, аммоний роданистый при следующем соотношении компонентов, мас.%:

Метилцеллюлоза или метилоксипропилцеллюлоза - 0,25 - 2,0

По крайней мере один компонент из группы: Карбамид - 2,0 - 20,0

Тиомочевина - 0,5 - 2,0

Аммоний роданистый - 0,5 - 2,0

Пресная и/или минерализованная вода - Остальное

| Способ разработки нефтяного месторождения | 1978 |

|

SU681993A1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 1990 |

|

RU2011807C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 1993 |

|

RU2057914C1 |

| SU 1422975 А1, 14.07.86 | |||

| SU 1587986 А1, 20.02.96 | |||

| US 4009755 А, 01.03.77 | |||

| US 5028344 А, 02.07.91. | |||

Авторы

Даты

1999-06-20—Публикация

1997-02-26—Подача