Изобретение относится к области измерительной техники, в частности к методам и устройствам измерения чувствительности электроакустических преобразователей.

Известны способы измерения чувствительности электроакустических преобразователей, основанные на измерении амплитудно-частотной характеристики (АЧХ) преобразователей.

В одном из таких способов для измерения АЧХ исследуемый преобразователь помещают в специальное помещение (ограниченный объем), параметры в котором (объем, расстояние до преобразователя, уровень акустического сигнала) известны. Изменяя частоту акустического сигнала, подаваемого в данный объем, фиксируют выходной электрический сигнал преобразователя (см. патент США N 5097512, кл. H 04 R 29/00; G 01 C 17/38, 3/08; H 04 B 17/00, опубл. 17.03.92).

Известны также способы, основанные на методе взаимности, в которых в специальный объем с известными параметрами помещают электроакустические преобразователи, один из которых является вспомогательным. При этом излучают акустические колебания вспомогательным преобразователем и принимают их испытуемым преобразователем. Экспериментально или расчетным путем определяя параметр взаимности, строят АЧХ вспомогательного и испытуемого преобразователей при одних и тех же условиях по данным выходного сигнала на различных частотах. Затем вносят коррекцию в параметры испытуемого преобразователя для получения его реальной АЧХ (см. В.В.Фурдуев. Теоремы взаимности. М.: СГИЗ, 1948, с. 67; Р.Д.Урик. Основы гидроакустики. Л.: Судостроение, 1978, с. 68; заявка Японии N 4-10800, кл. H 04 R 29/00, G 01 H 3/00, опубл. 26.02.92; а. с. СССР N 1760650, кл. H 04 R 29/00, опубл. 7.09.92).

Известные способы измерения чувствительности электроакустических преобразователей трудоемки, требуют большого времени, специального оборудования и условий измерения, на результаты измерений влияют параметры окружающей среды. При этом при определении параметров выпускаемой партии преобразователей их параметры измеряют выборочно, что снижает достоверность измерений, а следовательно, их конкурентоспособность на рынке.

Известен способ определения срока службы электрета из полимерного диэлектрика, позволяющий в короткий срок определить гарантированный срок службы электрета, из которого изготавливаются электретные преобразователи. Это позволяет отбраковывать дефектные электретные преобразователи, осуществляя контроль за качеством продукции, в которой используется электрет. При данном способе (см. а.с. СССР N 600421, кл. G 01 N 13/00, опубл. 27.09.76) на поверхность диэлектрика наносят каплю жидкости, измеряют величину угла смачивания и рассчитывают срок службы τc по формуле

τc= -25[exp0,184θ]lnϕ

где τc - срок службы, с;

θ - угол смачивания, град.;

ϕ - заданная характеристика стабильности электрета.

Однако данный способ позволяет определить лишь срок службы электретного преобразователя, но не дает возможности определить такую важную качественную его характеристику, как чувствительность.

Поэтому для определения этой характеристики, как и в предыдущих способах требуется большое время, специальное оборудование и условия измерения.

В качестве прототипа выбран способ по а.с. N 600421.

Задачей заявляемого способа является снижение трудоемкости и времени измерений при сохранении их качества путем обеспечения автоматизации процесса измерения параметров каждого электретного элекроакустического преобразователя выпускаемой партии преобразователей при их массовом производстве.

Решение данной задачи обеспечивается в способе определения качества электретных электроакустических преобразователей, отличающемся тем, что определяют вольт-фарадную характеристику преобразователя, из которой определяют параметры для определения АЧХ преобразователя, при этом вольт-фарадную характеристику преобразователя определяют, подавая напряжение, изменяемое последовательно на выбранную величину в пределах, в которых лежит уровень потенциала заряда электрета, фиксируя на каждом шаге напряжения Ui электрическую емкость Ci преобразователя, определяют напряжение, соответствующее минимальному значению емкости Co преобразователя и равное по модулю напряжению заряда электрета Uэ, и емкость преобразователя C1 при Ui = 0, после этого определяют величину воздушного зазора между мембраной и противоэлектродом преобразователя и чувствительность преобразователя.

Данные отличия были получены благодаря исследованиям авторов, которые показали, что для электретных электроакустических преобразователей существует прямая зависимость между величиной емкости преобразователя при подаче на него изменяемого электрического сигнала, т.е. вольт-фарадной характеристикой преобразователя и другими его параметрами. Эта зависимость была получена авторами, и она легла в основу определения чувствительности электретных электроакустических преобразователей. Таким образом отличиями предлагаемого способа от прототипа являются определение вольт-фарадной характеристики испытуемого электроакустического преобразователя и обработка и хранение полученных из нее данных, которые совместно с другими измеренными геометрическими и физическими параметрами положены в основу автоматизации процесса определения АЧХ по формулам, полученным авторами, в силу чего отпадает необходимость в проведении трудоемких измерений с использованием специального оборудования и создания специальных условий их проведения. При этом сокращается время измерений, а их достоверность повышается, поскольку измерения проводятся не выборочно, а путем измерения параметров каждого преобразователя выпускаемой партии в условиях массового производства.

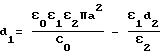

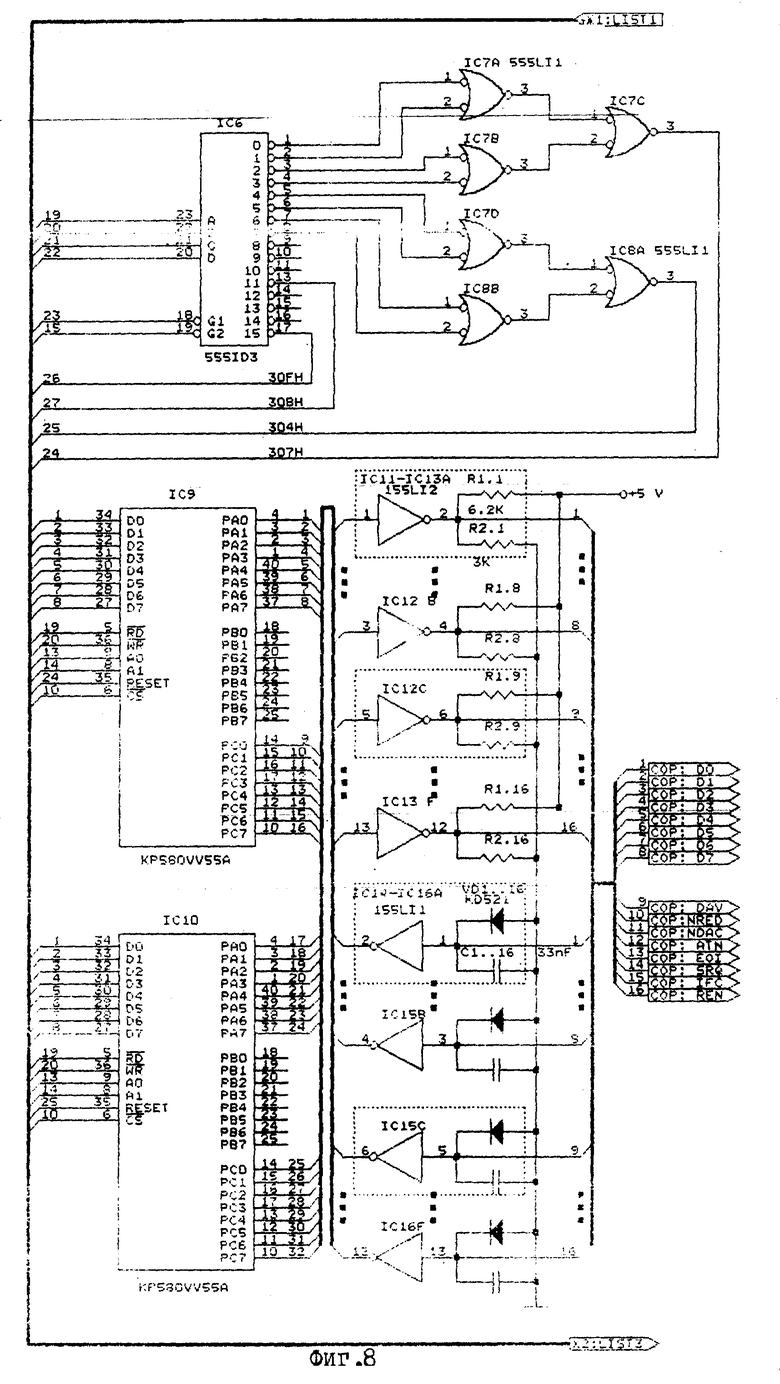

Данный способ осуществляется следующим образом. На электретный электроакустический преобразователь подают напряжение, изменяемое последовательно на выбранную величину в пределах, в которых лежит уровень потенциала заряда электрета, фиксируя на каждом шаге напряжения электрическую емкость Ci преобразователя, определяют напряжение, соответствующее минимальному значению емкости Co преобразователя и равное по модулю напряжению заряда электрета Uэ, и емкость преобразователя C1 при Ui=0 (фиг. 1), после этого определяют величину воздушного зазора d1 между мембраной и противоэлектродом преобразователя по формуле

где a - диаметр противоэлектрода (фиг. 2),

d2 - толщина мембраны преобразователя,

ε0 - диэлектрическая постоянная,

ε1 - диэлектрическая проницаемость воздуха,

ε2 - диэлектрическая проницаемость электрета,

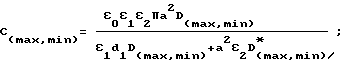

далее, зная величину емкости C1 и подставляя эту величину в формулу для C1

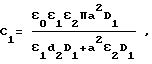

определяют из нее статический прогиб в центре мембраны yостат, где

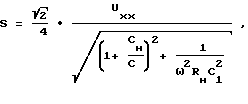

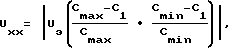

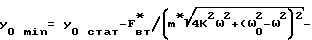

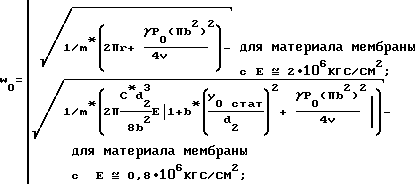

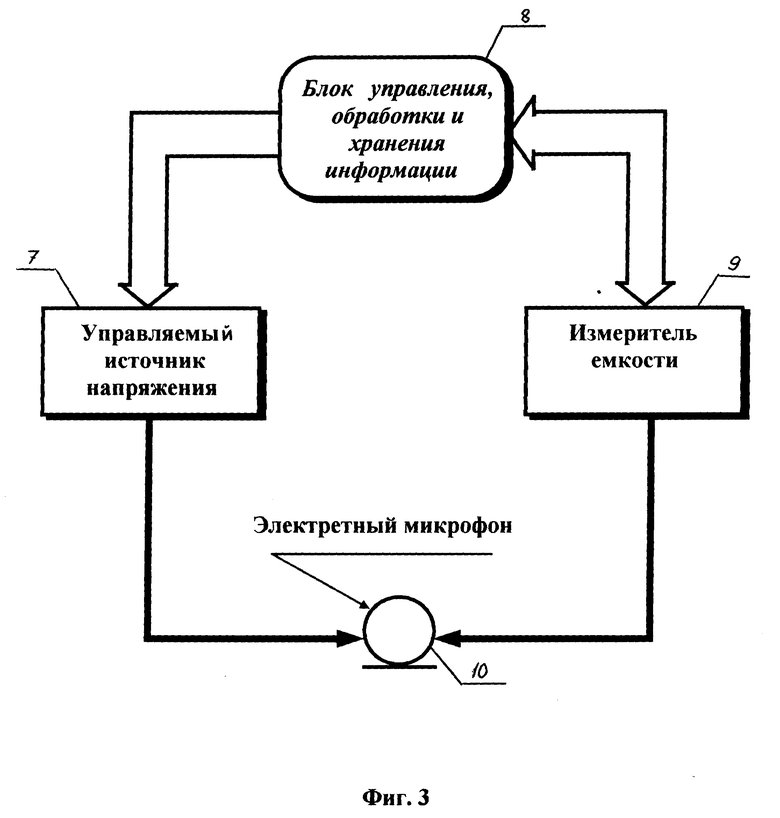

а чувствительность электретного электроакустического преобразователя определяют по формуле

где

Cн, Rн - емкость и сопротивление нагрузки;

w = 2πf - круговая частота;

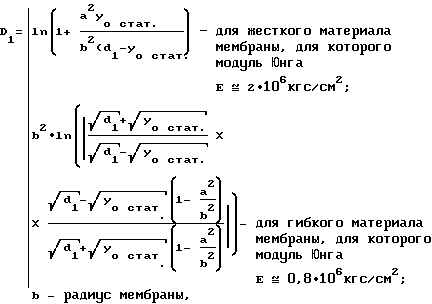

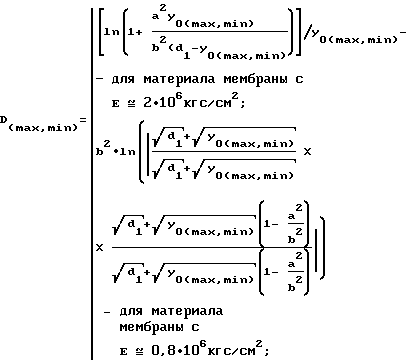

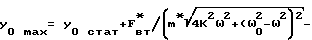

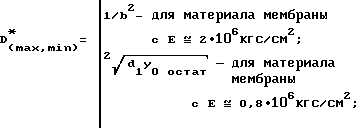

максимальный прогиб в центре мембраны при ее движении

для материала мембраны с E ≈ 2 • 10 6 кгс/см2;

минимальный прогиб в центре мембраны при ее движении

- для материала мембраны с E ≈ 0,8 • 106 кгс/см2;

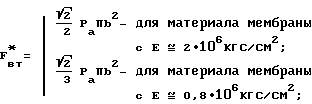

эффективное значение действующей силы, возбуждающей колебательное движение

где Pa = 1 Па - акустическое давление на мембрану;

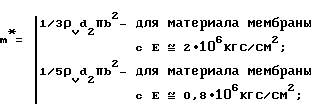

эффективная масса мембраны

ρv - объемная плотность материала мембраны;

K = α•w0= 0,3w0, 2/

U

A = ε1d1+ε2d1

c* = 5,0; b* = 0,5 - геометрические коэффициенты для круглой мембраны,

γ = 1,4 - адиабатическая постоянная,

Po - нормальное атмосферное давление,

V - объем полости, в которой происходит сжатие воздуха при колебаниях мембраны,

τ - натяжение мембраны.

Известны устройства для определения качества электроакустических преобразователей путем измерения их АЧХ.

Одно из таких устройств содержит источник акустического сигнала, подаваемого на испытуемый преобразователь, который помещен в специальный объем из звукоизолирующего материала, параметры объема известны.

Устройство содержит также индикатор электрического сигнала преобразователя на его выходе в зависимости от подаваемого на него и изменяемого по частоте сигнала (см. патент США N 5097512, кл. H 04 R 29/00, G 01 C 17/38, 3/08, H 04 B 17/00, опубл. 17.03.92).

Известны также устройства, содержащие источник акустического сигнала в виде воздушной сирены, связанный с испытуемым и эталонным преобразователями, и индикатор выходных сигналов преобразователей.

Измерение и последующая корректировка параметров испытуемого преобразователя осуществляется путем сравнения с параметрами эталонного преобразователя, помещаемых в одни и те же условия, создаваемые в специально оборудованном помещении (см. а.с. СССР N 1451876, кл. H 04 R 29/00, опубл. 1984; а. с. СССР N 1765904, кл. H 04 R 29/00, опубл. 30.09.92).

Известные устройства измерения чувствительности электроакустических преобразователей содержат сложное оборудование для обеспечения необходимых условий проведения измерений, на результаты которых влияют внешние параметры окружающей среды. Из-за сложности проведения и увеличения времени измерений такие устройства не дают возможности контролировать параметры каждого преобразователя при выпуске партии преобразователей в условиях массового производства.

Известно устройство, реализующее способ определения срока службы электрета из полимерного диэлектрика (см. а.с. СССР N 600421, кл. G 01 N 13/00, опубл. 27.09.76), которое может быть использовано для определения срока службы электретного электроакустического преобразователя.

В устройстве имеется индикатор измерения величины угла смачивания при нанесении капли жидкости на поверхность электрета, из которого изготовлен электроакустический преобразователь. Это позволяет отбраковывать негодные с точки зрения срока службы преобразователи.

Однако данное устройство не позволяет определять такую важную характеристику электретного преобразователя, как его чувствительность. Для ее определения, как и в вышерассмотренных устройствах, требуется специальное оборудование и условия измерения, что ухудшает технологичность устройства в условиях массового производства.

За прототип выбрано устройство по а.с. СССР N 600421.

Задачей предложенного устройства и способа является обеспечение технологичности в условиях массового производства за счет автоматизации измерений при сохранении качества.

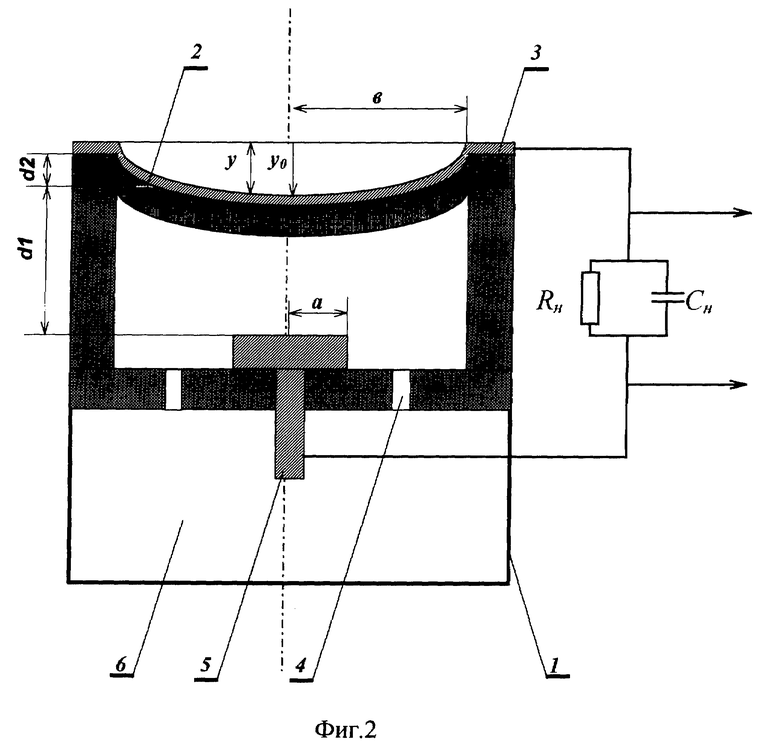

Решение данной задачи обеспечивается в устройстве для реализации предлагаемого способа определения качества электретных электроакустических преобразователей, содержащем индикатор измеряемых параметров, связанный с испытуемым преобразователем, в которое введены управляемый источник напряжения, блок управления, обработки и хранения информации, при этом входная шина управляемого источника напряжения связана с блоком управления, обработки и хранения информации, соединенным также с индикатором измеряемых параметров, выполненным в виде измерителя емкости, а выход управляемого источника напряжения подключен к испытуемому преобразователю.

Введение в устройство источника напряжения и выполнение индикатора измеряемых параметров в виде измерителя емкости позволяют обеспечить определение вольт-фарадной характеристики испытуемого преобразователя. При этом управление процессом определения вольт-фарадной характеристики, обработка и хранение полученных из нее параметров осуществляются введенным в устройство блоком управления, обработки и хранения информации, алгоритм работы которого, разработанный авторами, обеспечивает автоматическое определение АЧХ испытуемого преобразователя с высоким быстродействием и точностью, необходимой для сохранения качества измерений. При этом появляется возможность проведения измерений АЧХ каждого преобразователя при организации их массового производства.

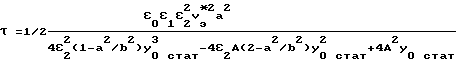

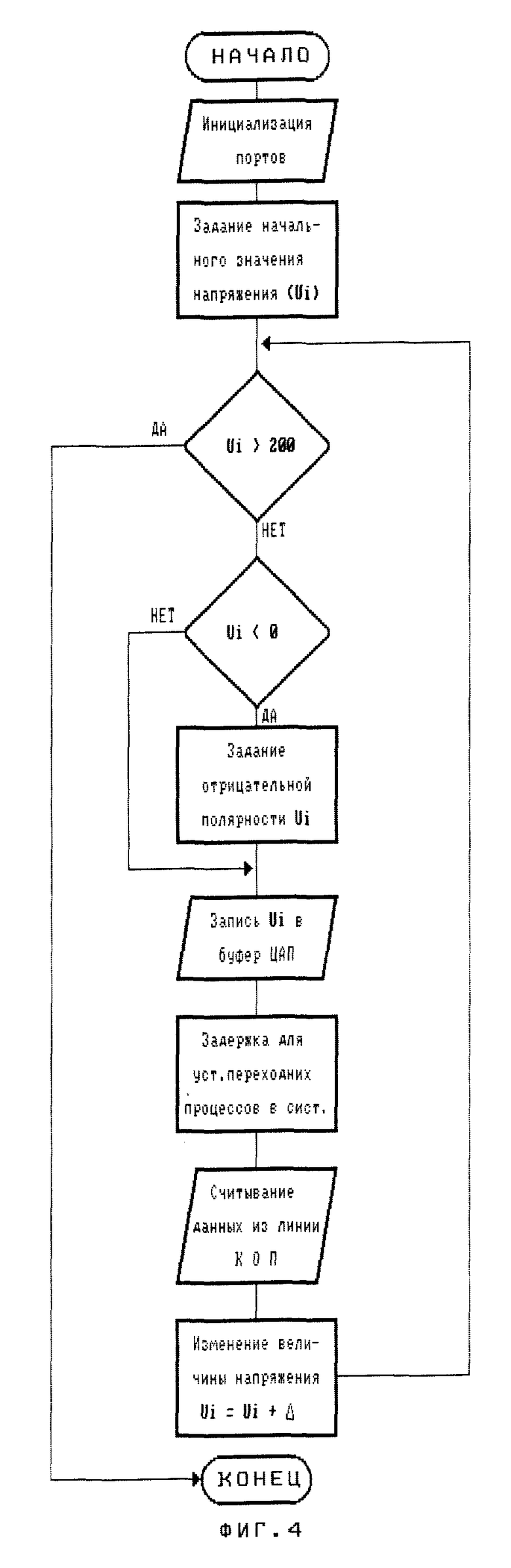

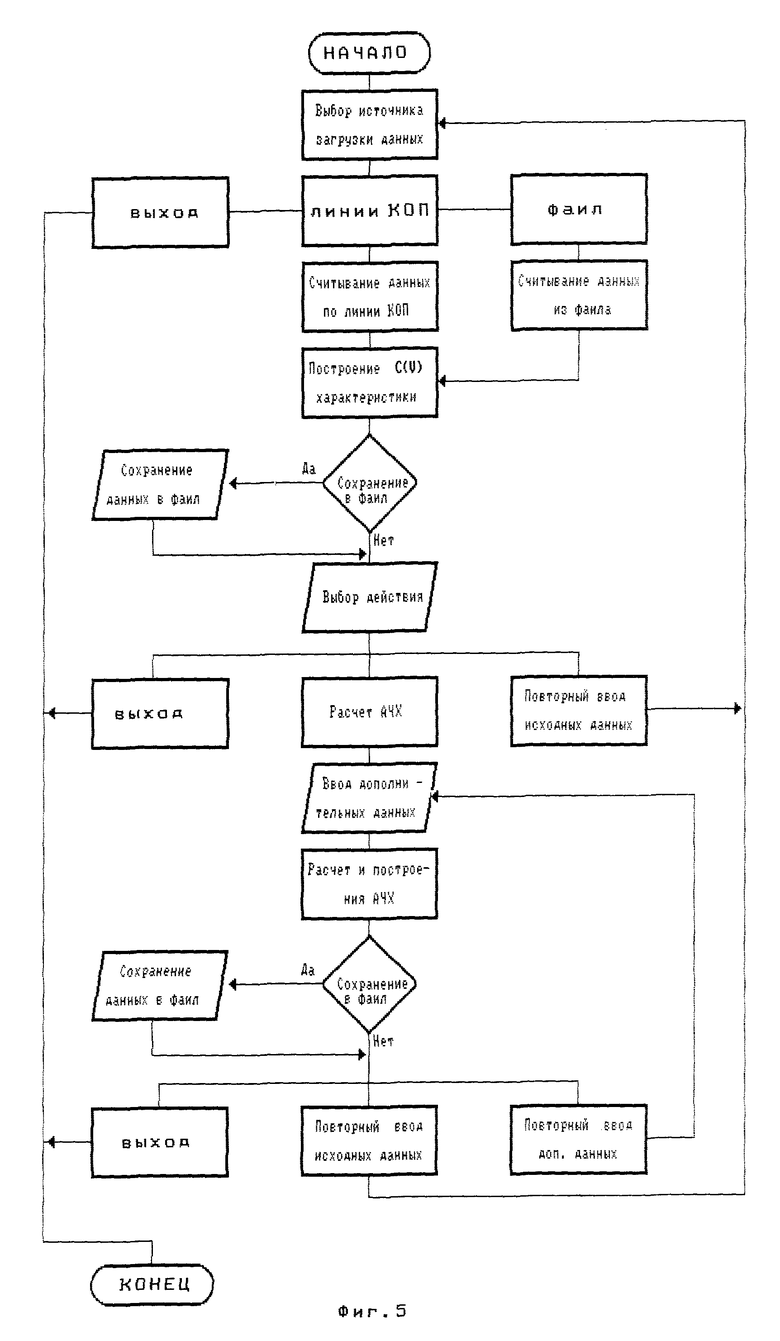

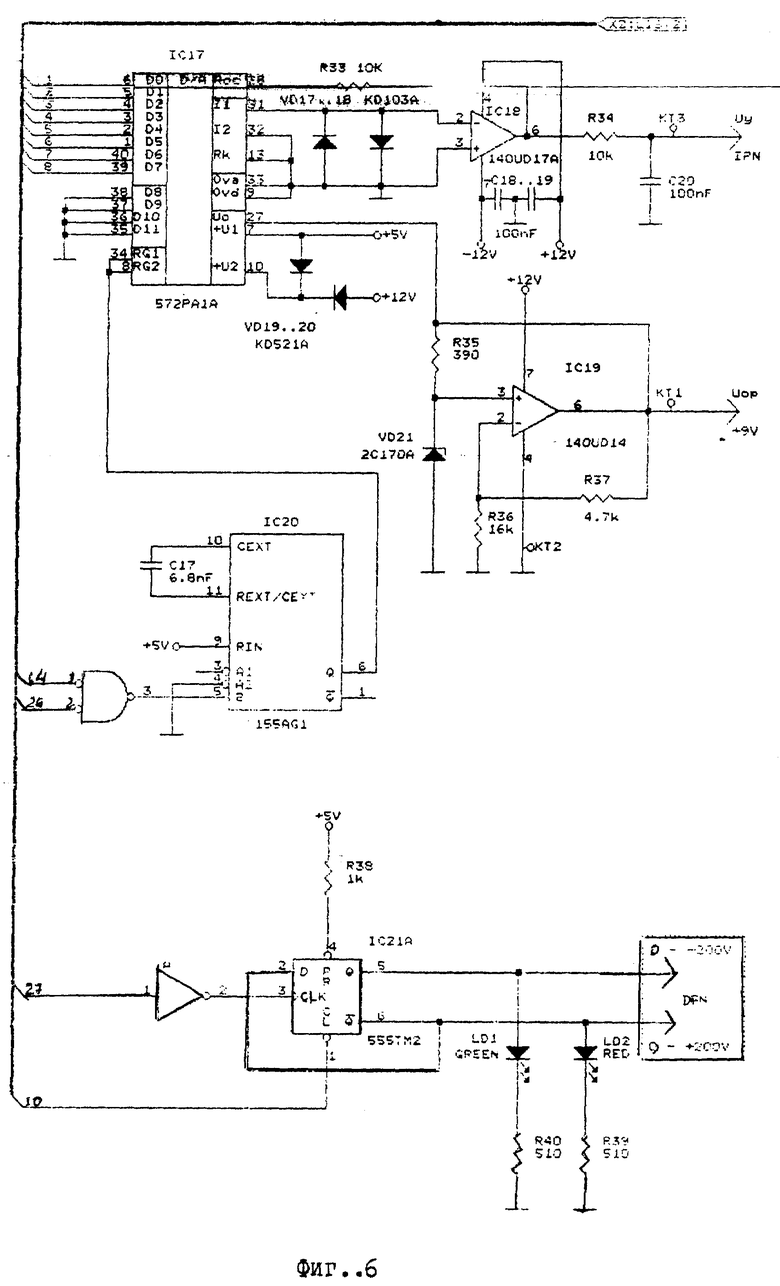

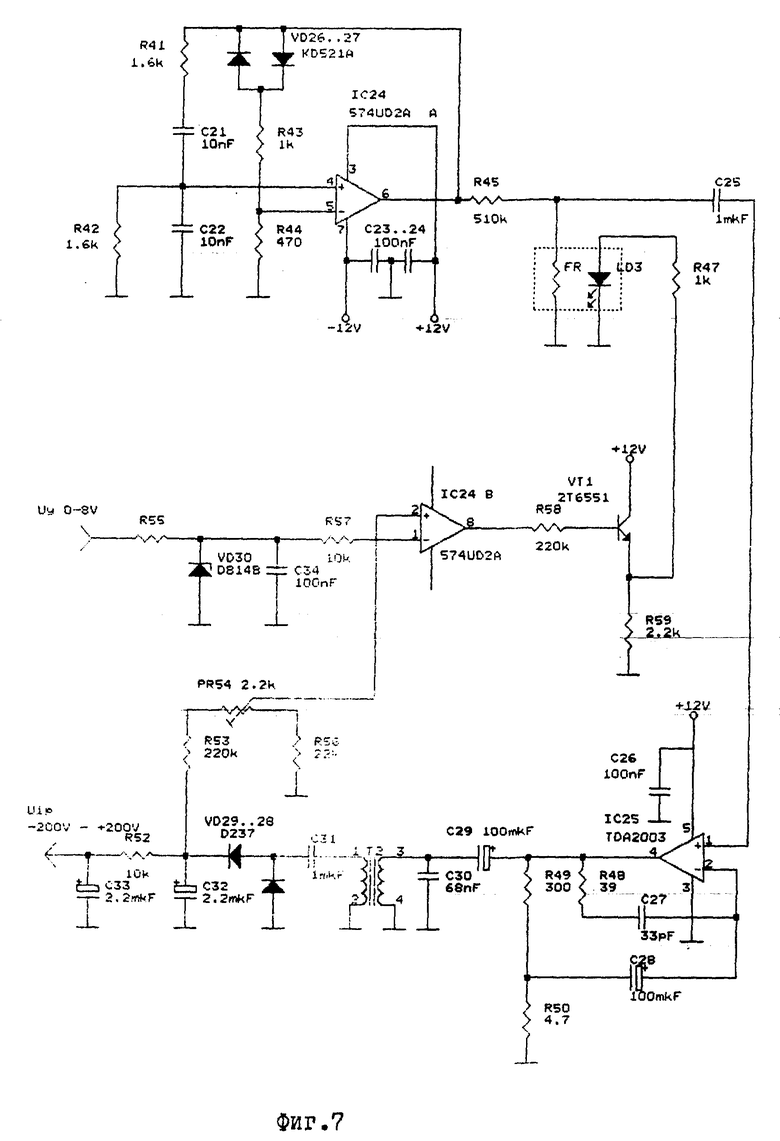

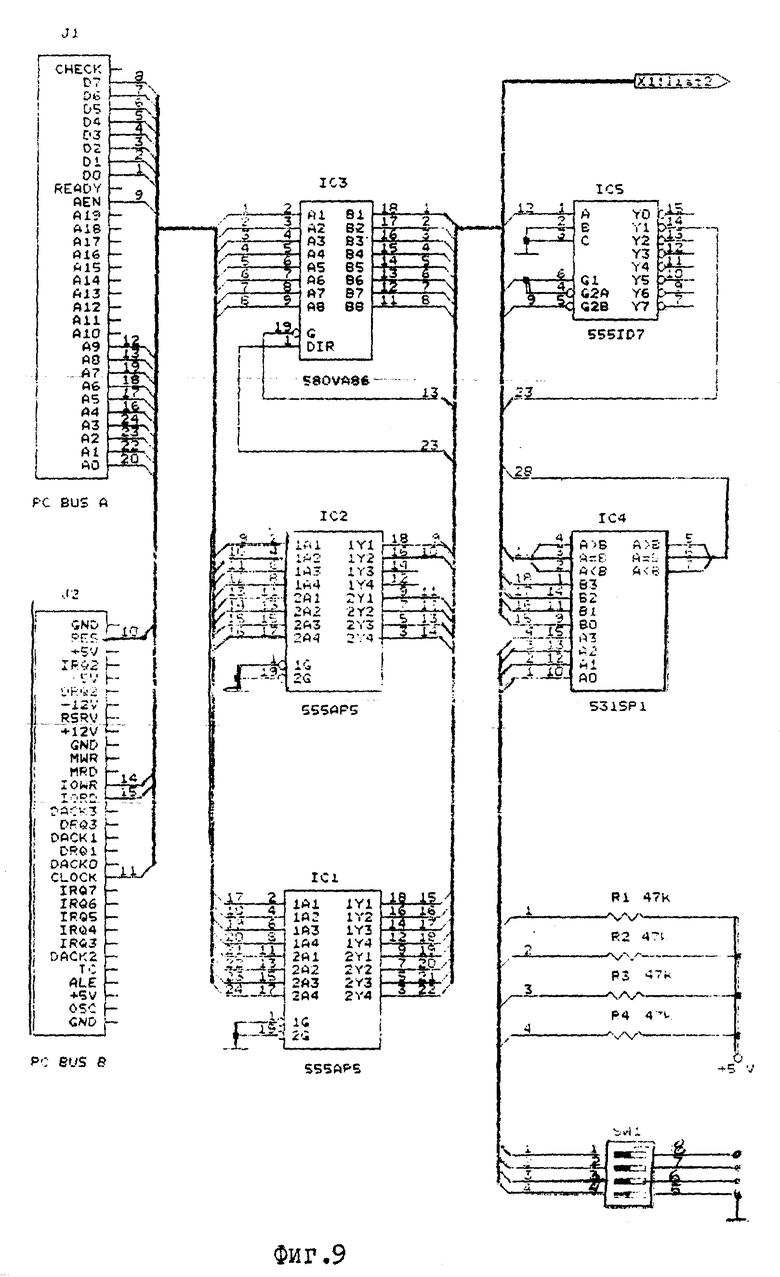

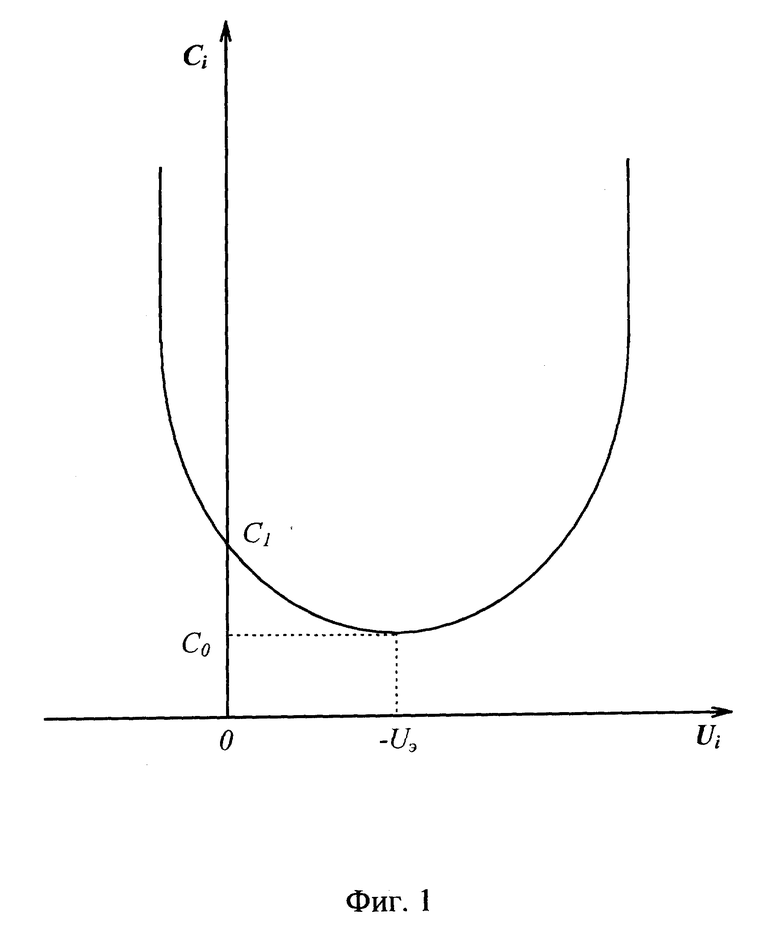

Предлагаемые изобретения иллюстрируются чертежами, где на фиг. 1 показана вольт-фарадная характеристика электретного электроакустического преобразователя, на фиг. 2 - схема электретного электроакустического преобразователя, на фиг. 3 - структурная схема прелагаемого устройства, на фиг. 4 - блок-схема алгоритма сбора данных в предлагаемом устройстве, на фиг. 5 - блок-схема алгоритма работы предлагаемого устройства по сбору, обработке и хранению информации, на фиг. 6, 7 - принципиальная схема управляемого источника напряжения, на фиг. 8 - устройство сопряжения канала общего пользования (КОП) с системной шиной, на фиг. 9 - макетная плата сбора данных.

Согласно фиг. 2 электретный электроакустический преобразователь содержит цилиндрический корпус 1, мембрану 2, установленную внутри корпуса 1, в верхней его части, параллельно дну корпуса и закрепленную в диэлектрических прокладках 3, расположенных с внутренней стороны боковых стенок цилиндрического корпуса 1 и обеспечивающих воздушный рабочий зазор d1. В днище цилиндрического корпуса 1, напротив мембраны 2 установлен противоэлектрод 4. Мембрана 2 может быть выполнена из электрета, например фторопласта, для которого модуль E ≈ 0,8 • 106 кгс/см2, а противоэлектрод 4 - из металла. Однако для обеспечения интегрального исполнения преобразователя может быть использована металлическая мембрана 2, для металла модуль Юнга E ≈ 2 • 106 кгс/см2, а на металлический противоэлектрод 4, в этом случае являющийся подложкой, наносят слой электрета.

На фиг. 2 также показаны отверстия 5 для увеличения эффективного подмембранного объема, воздушная полость 6 внутри корпуса 1, в нижней его части, схема нагрузки Rн Cн преобразователя, а - радиус противоэлектрода 4, b - радиус мембраны 2, d1 - воздушный зазор между мембраной 2 и противоэлектродом 4, d2 - толщина мембраны 2, y - прогиб мембраны 2, yо - прогиб в центре мембраны.

Согласно фиг. 3 предлагаемое устройство содержит управляемый источник напряжения 7, входной шиной связанный с блоком 8 управления, обработки и хранения информации, сигнальной шиной связанного также с измерителем емкости 9, к которому подключен испытуемый преобразователь 10, связанный также с управляемым источником напряжения 7.

Рассмотрим пример реализации предлагаемого способа при работе данного устройства (см. фиг. 1, 2, 3, 4, 5).

При подаче от управляемого источника напряжения 7 разности потенциалов между мембраной 2 и противоэлектродом 4 преобразователя осуществляется прогиб мембраны 2, а следовательно, и изменение электрической емкости преобразователя. Последовательно изменяя напряжение управляемого источника напряжения 7 в пределах ≈ (от -200 B до +200 B), в которых лежит уровень потенциала заряда электрета с шагом ≈ 10 B, выбранным из условия получения требуемой точности измерений, определяют вольт-фарадную характеристику испытуемого преобразователя. При этом когда разность потенциалов, подаваемая на преобразователь, станет равной напряжению заряда электрета Uэ, прогиб мембраны 2 будет минимальным, что соответствует минимальной емкости.

Управление процессом определения вольт-фарадной характеристики осуществляется блоком 8 управления, обработки и хранения информации в соответствии с блок-схемой алгоритма, представленной на фиг. 4, следующим образом.

Инициализируем порт ввода-вывода блока 8 командой в цифровом коде на установку режима приема-передачи. Затем команда в цифровом коде на пошаговое изменение напряжения управляемого источника напряжения 7 преобразуется в напряжение, управляющее работой управляемого источника напряжения 7 путем контроля амплитуды и полярности этого напряжения и его масштабирования для получения на выходе управляемого источника напряжения 7 сигнала, изменяющегося в требуемых пределах ≈ (от -200 B до +200 B). При этом на каждом шаге реализуется временная задержка для установления переходных процессов в устройстве, после чего дается команда на считывание блоком 8 данных из измерителя емкости 9, измеряющего параметры испытуемого преобразователя 10.

Далее в соответствии с фиг. 5 осуществляются следующие операции. В блоке 8 из вольт-фарадной характеристики определяют основные параметры, необходимые для определения АЧХ преобразователя в соответствии с формулами, полученными авторами, и с использованием дополнительных исходных данных, введенных в хранящихся в блоке 8. После чего в нем производится расчет АЧХ, которая может быть сохранена для дальнейшего использования.

Пример выполнения блоков предлагаемого устройства можно пояснить следующим образом.

В качестве блока 8 управления, обработки и хранения информации может быть использована ЭВМ типа IBM PC (см. "Сопряжение датчиков и устройств ввода данных с компьютерами IBM PC" под редакцией У.Томпкинса, Дж.Уэбстера, перевод Ю. А. Кузьмина и В.М.Матвеева. М.: изд. "Мир", 1992), оснащенная интерфейсом КОП (см. Справочник "Приборно-модульные универсальные автоматизированные измерительные системы". В.А.Кузнецов, В.Н.Строителев, Е.Ю.Тимофеев и др., под ред. В.А.Кузнецова. М.: изд. "Радио и связь", 1993) для связи с измерителем емкости 9. Конструктивно интерфейс КОП состоит из двух компонентов, средств поддержки, встроенных в модули автоматизированного измерителя емкости 9, и кабелей.

В качестве измерителя емкости 9 может быть использован цифровой измеритель Е7 - 12 со встроенным интерфейсом КОП.

Схема управляемого источника напряжения 7, приведенная на фиг. 6, разработана авторами.

Устройство сопряжения КОП с системной шиной ЭВМ и макетной платой сбора данных, приведенное на фиг. 7, разработано с учетом максимально возможной гибкости структуры данного автоматизированного измерительного комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электретный преобразователь | 1990 |

|

SU1784111A3 |

| Устройство для допускового контроля амплитудно-частотных характеристик электроакустических преобразователей | 1977 |

|

SU661421A1 |

| Устройство для измерения вольт-фарадных характеристик | 1981 |

|

SU993156A1 |

| ИЗМЕРИТЕЛЬ ПУЛЬСОВОЙ АКТИВНОСТИ | 2009 |

|

RU2402977C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПЬЕЗОПАКЕТОВ | 2019 |

|

RU2730127C1 |

| Устройство для измерения частотнозависимых электроакустических параметров | 1979 |

|

SU785793A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХАРАКТЕРИСТИК КОНДЕНСАТОРНОГО МИКРОФОНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2267236C2 |

| Нелинейный конденсатор | 1980 |

|

SU1026284A1 |

| Цифровой измеритель добротности | 1988 |

|

SU1647456A1 |

| Устройство для определения проницаемости материалов неэлектропроводными жидкостями | 1980 |

|

SU949424A1 |

Для определения качества электретных электроакустических преобразователей определяют вольт-фарадную характеристику, из которой определяют АЧХ. Определяют величину воздушного зазора между мембраной и противоэлектродом преобразователя и чувствительность преобразователя. Устройство состоит из индикатора, блока управления, обработки и хранения информации, соединенного с индикатором и управляемым источником напряжения, подключенным к испытуемому преобразователю. Индикатор выполнен в виде измерителя емкости. Снижены трудоемкость и время измерения при сохранении их качеств путем автоматизации измерений параметров электретных электроакустических преобразователей при их массовом производстве. 2 с.п. ф-лы, 9 ил.

| Способ определения срока службы электрета из полимерного диэлектрика | 1976 |

|

SU600421A1 |

| US 5400297 A, 21.03.95 | |||

| Устройство для тепломассообменных аппаратов | 1987 |

|

SU1426604A1 |

Авторы

Даты

1999-06-20—Публикация

1997-07-02—Подача