Изобретение относится к технологии обогащения минерального сырья, применяется при флотации калия, фосфатов и других компонентов, в частности может использоваться при обогащении сильвинитовых руд.

Известен способ обогащения калийсодержащих руд с применением аполярного реагента - ФАК (а.с. СССР N 1435301, кл. B 03 1/00 от 12.01.87).

Недостатками этого способа являются сложная технологическая схема, высокое содержание полезного вещества в хвостах.

Известен способ использования во флотации калия ополярных реагентов топочного мазута, солярового масла и др. (Н.Н. Тетерина, И.Н. Баюсова. Сборник "Флотация растворимых солей", Минск, 1971, стр. 116-121). Недостатком этого способа является низкая селективность, сложность в приготовлении качественной эмульсии, низкое извлечение, большой расход реагентов, низкое качество концентрата.

Наиболее близким по технической сущности является способ флотации с применением жидких парафинов (С.Н. Титков, А.И. Мамедов, Е.И. Соловьев. Обогащение калийных руд. - М.: Недра, 1992, с. 54-57). Недостатком этого способа являются повышенные потери хлористого калия с крайними классами крупности зерен, в результате чего извлечение полезного компонента остается на низком уровне, кроме того, большой расход реагентов.

Целью изобретения является повышение извлечения полезного компонента из крайних классов - крупных и шламистых и снижение расхода основного собирателя за счет улучшения процесса флотации путем ввода дополнительного собирателя, обладающего наиболее активной флотационной способностью.

Поставленная цель достигается тем, что в способе обогащения минерального сырья флотация минералов проводится с дополнительным собирателем, в качестве последнего используется газойль каталитический или смесь нефтяной фракции газойля каталитического с температурой кипения 120-350oC с нефтяной фракцией газойля каталитического с температурой кипения 350-500oC при их соотношении 1:3, или смесь нефтяной фракции газойля каталитического с температурой кипения выше 350oC с нефтяной фракцией газойля каталитического с температурой кипения 150-300oC при их соотношении 1:1, в количестве 5-10 г/т.

Предлагаемый способ испытан в лаборатории ОАО "Сильвинит" при обогащении сильвинитовых руд.

Реагенты готовили в растворе кислоты с последующим добавлением до 1,0% водой с температурой 70-90oC. Питание флотации при заданном значении Ж:Т не подвергалось контактированию, а сразу осуществлялись флотация и съем пенного продукта с интервалом в 30 с.

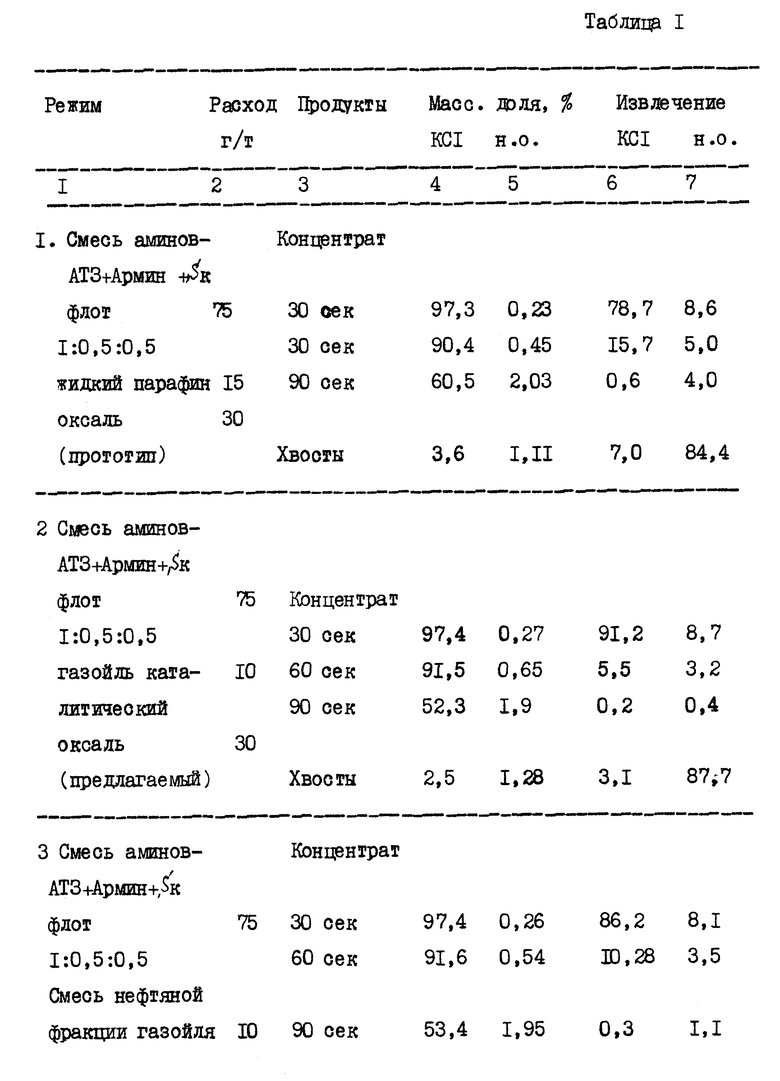

Использовались следующие режимы флотации:

1. Смесь аминов АТЗ, Армин, Sk флот 1:0,5:0,5 + жидкий парафин (15 г/тн),

2. Смесь аминов АТЗ, Армин, Sk флот 1:0,5:0,5 + газойль каталитический (10 г/тн руды),

3. Смесь аминов - АТЗ + Армин + Sk флот 1:0,5:0,5 + смесь нефтяной фракции газойля каталитического с температурой кипения 120-350oC с нефтяной фракцией газойля каталитического с температурой кипения 350-500oC при их соотношении 1:3 (10 г/тн руды),

4. Смесь аминов - АТЗ + Армин + Sk флот 1:0,5:0,5 + смесь нефтяной фракции газойля каталитического с температурой кипения выше 350oC с нефтяной фракцией газойля каталитического с температурой кипения 150-300oC при их соотношении 1:1 (10 г/тн руды).

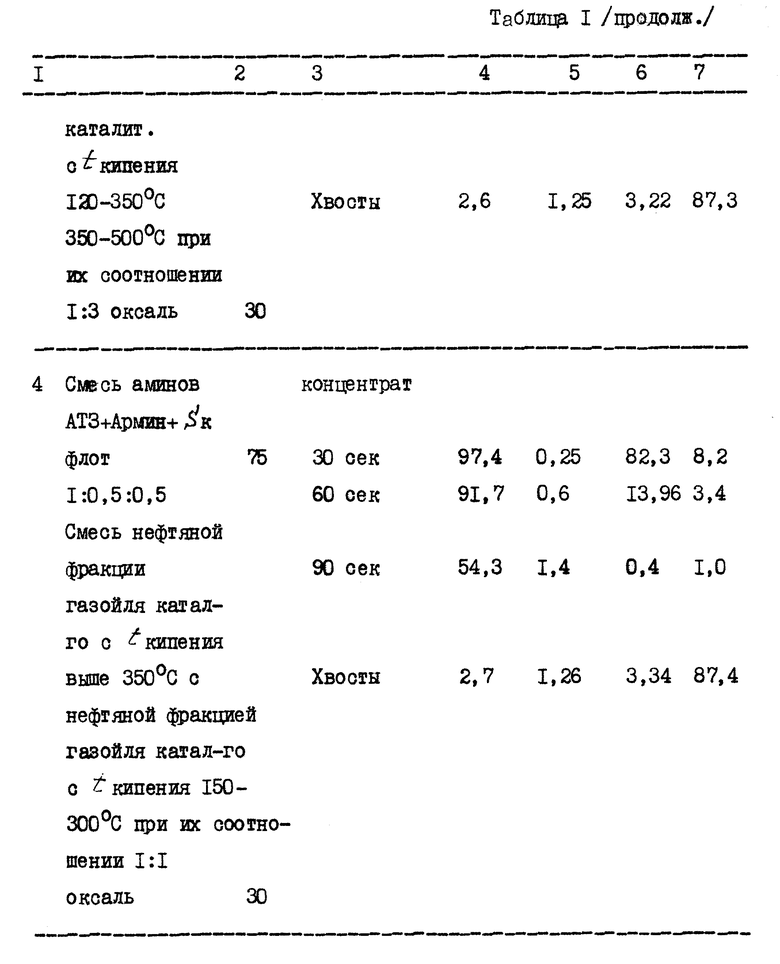

Кроме того, режимы 2, 3, 4 испытывались при различных расходах дополнительного собирателя.

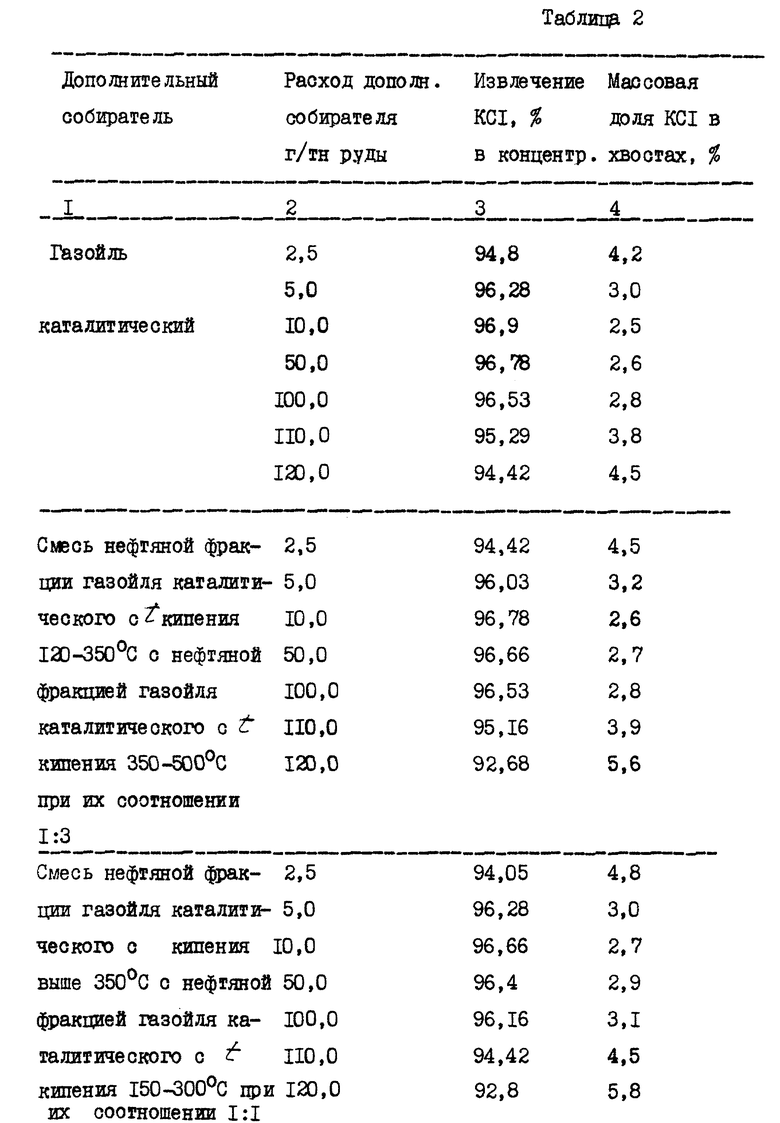

Во всех режимах в качестве вспенивателя применялся оксаль. Расчет и анализ кинетических закономерностей производили по уравнению скорости флотации /уравнение Белоглазова/ вида:

Ig 1 / (1 - E) - K • t,

где K - удельная скорость флотации;

E - суммарное извлечение KCl в пенный продукт в момент времени t.

Результаты проведенных анализов представлены в табл. 1, 2 и на чертеже.

Как видно из приведенных в табл. 1 и на чертеже данных, присутствие дополнительного собирателя - газойля каталитического или смеси нефтяной фракции газойля каталитического с температурой кипения 120-350oC с нефтяной фракцией газойля каталитического с температурой кипения 350-500oC при их соотношении 1: 3 или смеси нефтяной фракции газойля каталитического с температурой кипения выше 350oC с нефтяной фракцией газойля каталитического с температурой кипения 150-300oC при их соотношении 1:1 обеспечивает высокую эффективность процесса флотации (режимы 2, 3, 4). По сравнению с прототипом (режим 1) суммарное извлечение увеличивается в режиме 2 на 3,9%, в режиме 3 на 3,78%, в режиме 4 на 3,66%, причем в присутствии предлагаемого дополнительного собирателя резко возрастает начальная скорость флотации, например, в режиме с газойлем каталитическим более чем на 50% по сравнению с прототипом.

Из приведенных в таблице 2 данных видно, что при использовании дополнительного собирателя в количестве менее 5 г/тн руды и более 100 г/тн приводит к увеличению потерь KCl с хвостами. При расходе в количестве 5-100 г/тн обеспечивается максимальное извлечение хлористого калия в концентрат.

Предложенный способ может быть использован на предприятиях, выпускающих калийные удобрения, например, ОАО "Сильвинит" и ОАО "Уралкалий".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 1996 |

|

RU2110331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2007 |

|

RU2366607C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1998 |

|

RU2144435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 1997 |

|

RU2136594C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ КАЛИЙНЫХ УДОБРЕНИЙ | 1997 |

|

RU2116993C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2022 |

|

RU2777020C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2003 |

|

RU2237521C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2006 |

|

RU2327526C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1993 |

|

RU2046023C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2005 |

|

RU2284223C1 |

Способ относится к технологии обогащения минерального сырья, применяется при флотации калия, фосфатов и других компонентов, в частности может использоваться при обогащении сильвинитовых руд. Способ обогащения минерального сырья включает введение в процесс дополнительного собирателя - газойля каталитического или смеси нефтяной фракции газойля каталитического с температурой кипения 120-350oC с нефтяной фракцией газойля каталитического с температурой кипения 350-500oC при их соотношении 1:3 или смеси нефтяной фракции газойля каталитического с температурой кипения выше 350oC с нефтяной фракцией газойля каталитического с температурой кипения 150-300oC при их соотношении 1: 1, в количестве 50-100 г/т. Техническим результатом является повышение извлечения полезного количества из крайних классов - крупных и шпалистых и снижение расхода основного собирателя за счет улучшения процесса флотации. 2 табл., 1 ил.

Способ обогащения минерального сырья, включающий флотацию с введением дополнительного собирателя, отличающийся тем, что в качестве дополнительного собирателя используют газойль каталитический, или смесь нефтяной фракции газойля каталитического с температурой кипения 120 - 350oC с нефтяной фракцией газойля каталитического с температурой кипения 350 - 500oC при их соотношении 1:3, или смесь нефтяной фракции газойля каталитического с температурой кипения выше 350oC с нефтяной фракцией газойля каталитического с температурой кипения 150 - 300oC при их соотношении 1:1, в количестве 5 - 100 г/т.

| Титков С.Н | |||

| и др | |||

| Обогащение калийных руд | |||

| - Минск, 1971, с.116-121 | |||

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1994 |

|

RU2046025C1 |

| СПОСОБ ФЛОТАЦИИ УГЛЯ | 1992 |

|

RU2019303C1 |

| Способ флотации угля | 1984 |

|

SU1191114A1 |

| Способ флотации глинистокарбонатных шламов из сильвинитовых руд | 1984 |

|

SU1204264A1 |

| GB 2212418 А, 26.07.89 | |||

| US 4510048 А, 09.04.85. | |||

Авторы

Даты

1999-06-27—Публикация

1997-07-15—Подача