Изобретение относится к строительству, а именно к способам усиления железобетонных конструкций типа балок.

Необходимость усиления опорных частей балочных конструкций возникает при обнаружении их неисправностей и повреждений.

Неисправности опорного узла проявляются вследствие ошибок расчета и конструирования, некачественного производства и монтажа строительной конструкции, термических и силовых воздействий на сопряжения элементов сооружения в условиях взрыва, пожара или аварии.

К тяжелым повреждениям узла сочленения относятся: чрезмерное смещение опорной площадки, выколы бетона, вырыв анкеров закладных деталей, перекал бетона в условиях пожара, выпучивание и пережог арматуры, разрушение целостности бетона в зоне анкеровки арматуры железобетонных конструкций, см. Ильин Н. А. Техническая экспертиза зданий, поврежденных пожаром. - М., Стройиздат, 1983, с. 24-25.

Такие неисправности приводят к сокращению размеров площадок опирания, повреждению бетона в местах сочленения конструкций и росту интенсивности нагрузки в точках опирания несущих элементов каркаса сооружения. В отдельных случаях интенсивность нагрузки на уменьшенных площадках может быть бесконечно большой - случаи концентрации напряжений.

В эксплуатирующемся сооружении опорные узлы, имеющие тяжелые повреждения, вынуждены исправлять без демонтажа несущих конструкций.

Известен способ усиления пролетной конструкции и частичной разгрузки опорной части ее, в котором подкос, прикрепленный шарнирно нижним концом к основанию, а верхним - к усиливаемой конструкции, расположенной на опорах, - подводят под усиливаемую конструкцию балки. При этом корытообразный упорный элемент снабжают тягой с натяжной муфтой. С другой стороны тягу с муфтой прикрепляют к опоре усиливаемой конструкции. Вращением натяжной муфты подтягивают верхний конец подкоса с упорным элементом и тем самым усиливают пролетную конструкцию и частично разгружают ее опорную часть, см. а.с. СССР N 850851, кл. E 04 G 23/04, 1981.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе применяются громоздкие и дорогостоящие конструкции усиления, велика трудоемкость монтажа элементов усиления, значительны расходы на металл, сложен контроль за степенью разгружения повреждений опорного узла балочной конструкции, снижаются эксплуатационные качества усиливаемой конструкции, в том числе огнестойкость.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков является способ усиления пролетной конструкции, в котором устанавливают упорную торцевую пластину и опорный элемент, расположенный под усиливаемой конструкцией, устанавливают систему рычагов, тяжей и натяжных муфт, обеспечивающих обжатие бетона в зоне анкеровки арматуры, см. а.с. СССР N 1812290, кл. E 04 G 23/02, 1991.

Это техническое решение принято за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что в известном способе поврежденное место сочленения балочной и опорной конструкций не усиливают и не разгружают, следовательно, при уменьшении площадки опирания конструкций образуется концентрация напряжений, интенсивность нагрузки на опоре возрастает до бесконечно большой величины, возникает дополнительно изгибающий момент на опорной части балочной конструкции. Вследствие этого сохраняется риск обрушения балочной конструкции в процессе или после ее усиления. Кроме этого, известный способ сложен, а применяемое устройство содержит большое число деталей. Для реализации известного способа изготовляют швеллеобразный опорный элемент сложной формы, отдельные клинья и двухходовые муфты, дополнительно искривляют тяжи. Следовательно, этим способом невозможно рациональное исправление или усиление поврежденного опорного узла балочной конструкции.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявляемое изобретение, состоит в повышении надежности, безопасности и экономичности усиления опорного узла балочной конструкции.

Технический результат - непосредственное усиление места сочленения балочной и опорной конструкций сооружения, уменьшение опорного давления балочной конструкции и снижение концентрации напряжений на площадке ее опирания, снижение опасности обрушения усиливаемой конструкции, снижение дополнительного изгибающего момента на опорной части балочной конструкции, упрощение контроля за степенью разгружения опоры балочной конструкции, повышение эффективности работы и эксплуатационных качеств усиливаемой конструкции, в том числе - огнестойкости, сокращение числа сложных элементов устройства усиления и технологических операций в процессе монтажа, снижение трудоемкости усиления и расхода металла на его изготовление.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе усиления опорного узла балочной конструкции, включающем установку опорного элемента, расположенного под нижней гранью усиливаемой конструкции, установку упорного элемента, расположенного на торце балочной конструкции, и их соединение, опорный и упорный элементы усиления соединяют парой консольных прогонов, при этом прогоны устанавливают на торцевую стальную пластину оголовка опоры балочной конструкции, затем продевают монтажные тяжи и крепежные болты в отверстия прогонов плавающей траверсы, прислоняя боковые грани прогонов к поверхности, а упорные элементы - к торцу балочной конструкции, упорную же грань траверсы прижимают к боковой поверхности опоры, а упорный элемент одновременно с этим прижимают к торцу балочной конструкции, затем между консолями прогонов и траверсы перед их стяжкой создают рабочий зазор и подгоняют плавающую траверсу по месту установки, одновременным вращением натяжных гаек постепенно напрягают монтажные тяжи и крепежные болты, натяжением монтажных тяжей обжимают зону анкеровки рабочей арматуры усиливаемой балочной конструкции, изгибая консоли элементов усиления, передают усилие крепежных болтов на опорную грань траверсы, выбирая рабочий зазор между этими элементами, разгружают опорную площадку балочной конструкции и включают этим упругую опору усиления в работу.

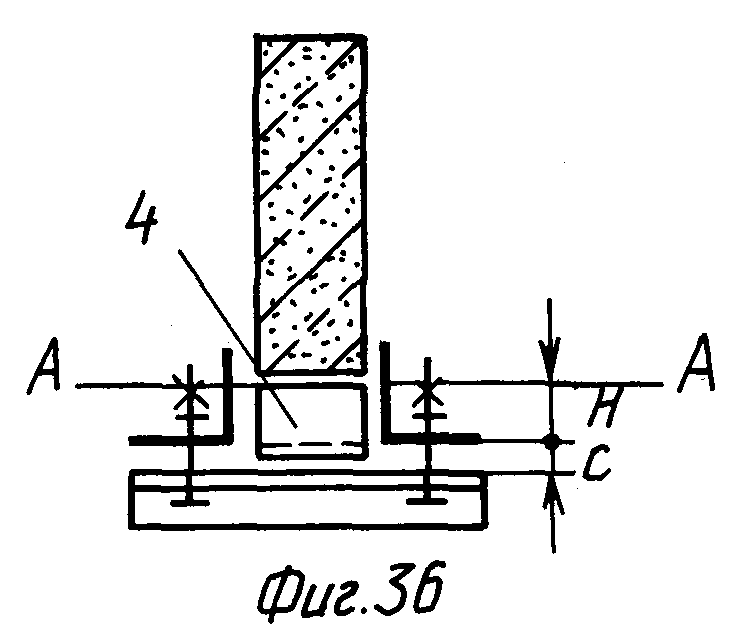

Кроме того, особенности способа усиления заключаются в том, что величину рабочего зазора C, мм, между сочленяющимися поверхностями консолей прогонов и траверсы опоры балочной конструкции определяют по формуле

C = П + Д + К,

где П - сумма прогибов консолей прогона и траверсы от нагрузки, мм;

Д - сумма деформаций от обжатия бетона под нагруженными пролетными частями прогона и траверсы, мм;

К - сумма конструктивных зазоров в местах примыкания составных элементов устройства усиления между собой и между поверхностью конструкции: по 1 мм в сочленении металла с металлом, по 3-5 мм - металла с бетоном.

Для создания требуемого зазора С, мм, между консолями прогонов и траверсы на траверсу прикрепляют опорные столики в пролете ее при

С = Т - Н

или металлические прокладки на консолях ее при

С = Н - Т,

где Н - расстояние от низа балочной конструкции до опорной грани прогона, мм;

Т - толщина опорного столика траверсы или прокладок на ее консоли, мм.

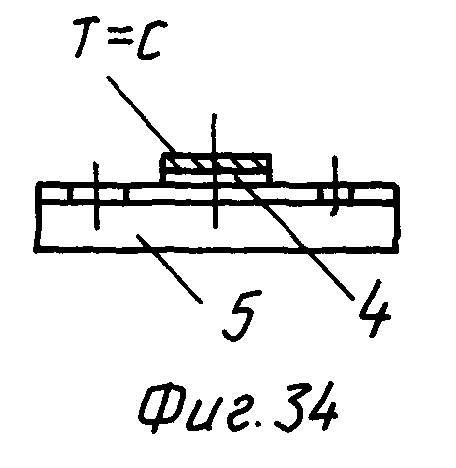

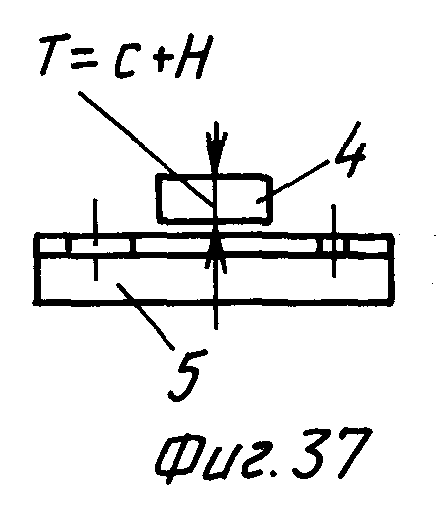

Толщину опорного столика в пролете траверсы и/или прокладок на ее консоли определяют по формуле

Т = Н ± С,

где Н - расстояние от низа балочной конструкции до опоры, мм;

С - рабочий зазор между консолями прогонов и траверсы перед натяжением крепежных болтов, мм.

В этом уравнении перед вторым членом принимают знак "плюс" - для опорного столика и "минус" - для прокладок.

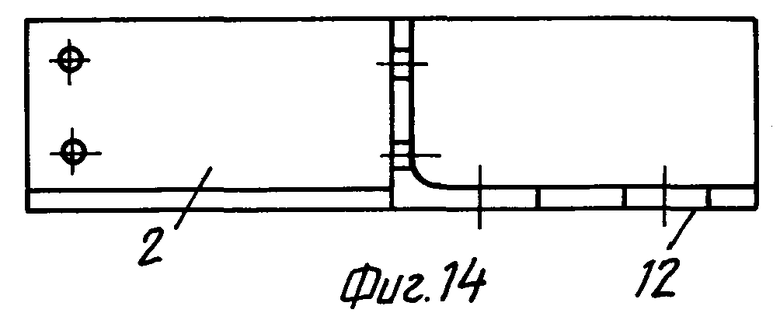

Прогоны упругой опоры усиления изготавливают прямоугольными короткими из отрезков стального проката с консолями, вылет которых принимают равным ширине опорного столика траверс.

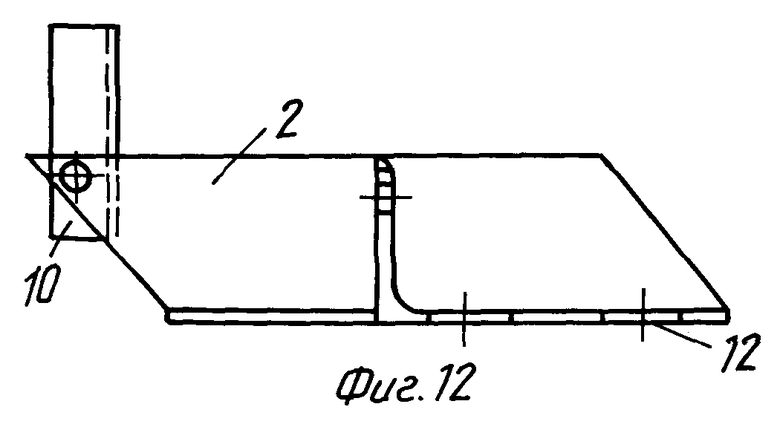

С целью снижения металлоемкости прогоны выполняют со стенкой в виде параллелограмма с острым углом в месте крепления напрягаемого тяжа. При этом для стенки прогона, выполняемой в виде параллелограмма, угол наклона стороны к его основанию принимают по следующей зависимости

α ≥ arctg h/b, (5)

где h и b - соответственно высота и вылет консоли прогона.

Участок прогона, опирающийся на торцевую стальную пластину оголовка опоры, например колонны, выполняют с отверстиями для их последующего соединения, например, путем сварки. При наличии анкерного болта на опоре часть прогона, опирающуюся на торцевую стальную пластину оголовка опоры выполняют с отверстиями для пропуска анкерного болта и прикрепляют им прогон к оголовку опоры.

Длину консолей прогона принимают с одного конца B1 = Bm, где Bm - ширина траверсы, установленной впритык упорной гранью к опорной конструкции, например к колонне, с другого конца B2 ≥ 3 • Do + Tп, где Do - диаметр отверстия для монтажного тяжа, Tп - толщина упорного элемента.

Для плотного примыкания опорных граней прогонов и траверс к поверхности усиливаемой конструкции и ее опоры траверсу выполняют из прокатного металла, плавающей при монтаже, для этой цели отверстия на консолях траверсы выполняют овальными в плане.

С целью восприятия всей или части вертикальной нагрузки от балочной конструкции на прогоны и траверсу устанавливают монтажные крепежные болты.

В случае применения прогонов из уголка или швеллера торцевой упорный элемент выполняют в виде пластины с прикреплением к нему тяжа, например, сваркой или болтовым соединением. Для создания шарнирного сочленения этих элементов упорный элемент выполняют в виде пластины или рамки, плавающей по длине напрягаемого тяжа при его монтаже.

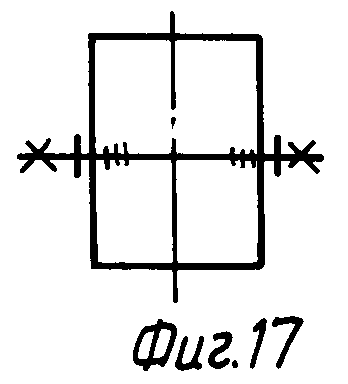

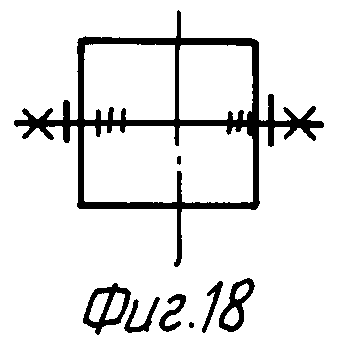

При этом наружные размеры упорного элемента, например упорной пластины, по ширине принимают не более размера ядра поперечного сечения балочной конструкции.

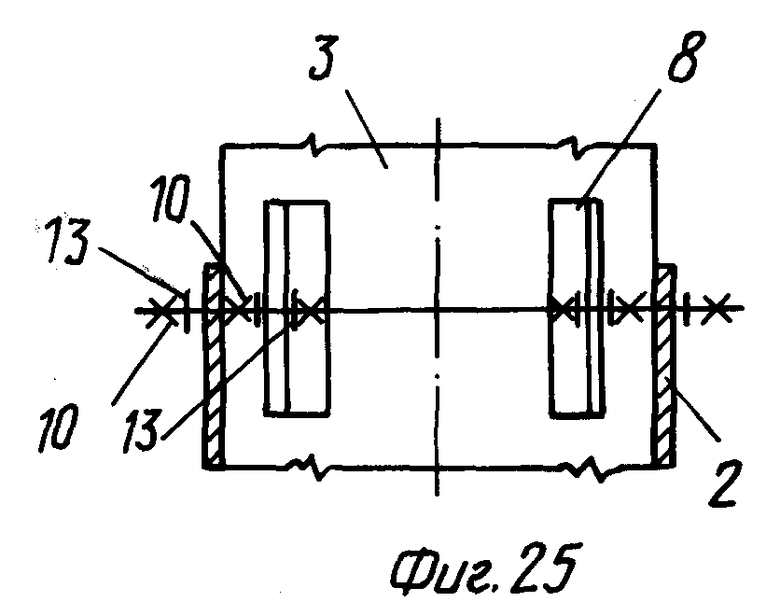

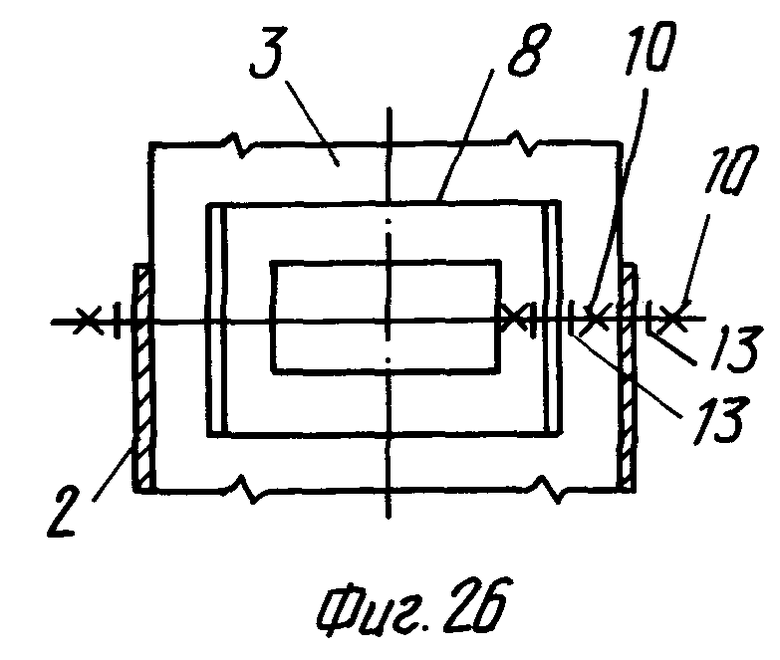

С целью создания укрупненных элементов сборки упругой опоры усиления упорный элемент выполняют из двух частей, например из двух уголков или двух пластин, и каждый элемент упора прикрепляют к торцевой части прогона.

С целью снижения дополнительного изгибающего момента на опорном участке балочной конструкции от распорного усилия, возникающего от нагруженного упорного элемента, монтажный тяж устанавливают в той части стенки прогона, например вверху, при которой центр тяжести упорного элемента максимально приближен к нейтральной оси балочной конструкции.

В случае применения прогонов из отрезков швеллера или прямоугольной трубы упорный элемент выполняют в виде уголка, швеллера или прямоугольника, прикрепленного монтажными тяжами к верхней грани прогона, плавающего в процессе монтажа устройства усиления.

Диаметры напрягаемых монтажных тяжей и их количество принимают в зависимости от величины усилия обжатия бетона в зоне анкеровки арматуры балочной конструкции.

С целью улучшения контакта балочной конструкции с элементами усиления металлические элементы упругой опоры усиления, соприкасающиеся с боковой, нижней и торцевой гранью балочной конструкции, за исключением консолей прогона, выполняют из стали с рифленой или насеченной поверхностью. Нерифленые металлические элементы упругой опоры, соприкасающиеся с поверхностью балочной конструкции, за исключением консолей прогонов, погружают в пластичный цементный раствор с выжиманием.

С целью снижения напряжений смятия в месте примыкания опорного столика к балочной конструкции опоры траверс выполняют в виде двух и более поперечин, которые располагают между собой на расстоянии, не более удвоенной ширины опорного столика.

При восприятии упругой опорой усиления всей постоянной нагрузки от балочной конструкции на стенках проката прогонов и траверс выполняют ребра жесткости.

С целью повышения огнестойкости упругой опоры усиления за счет уменьшения обогреваемой части периметра сечения элементов усиления прогоны и траверсу примыкают наружными гранями к поверхности балочной конструкции.

С целью предупреждения ослабевания натяжной гайки под длительной нагрузкой на крепежные болты и напрягаемые тяжи устанавливают контр-гайки или упругие шайбы.

После введения в работу прогонов и траверсы упругой опоры усиления торцы их сочленяющихся консолей соединяют сварным швом по расчету.

Следовательно, использование предлагаемого способа усиления опорного узла балочной конструкции позволяет усилить непосредственно поврежденное место сочленения балочной и опорной конструкций, уменьшает величину опорного давления балочной конструкции путем ее разгрузки, снижает концентрацию напряжений на площадке ее опирания, снижает опасность обрушения усиливаемой конструкции, уменьшает величину дополнительного изгибающего момента на опорной части балочной конструкции, упрощает контроль за степенью разгружения опоры балочной конструкции, повышает эффективность работы и эксплуатационные качества усиливаемой конструкции, например огнестойкости, сокращает число элементов устройства усиления и число технологических операций при монтаже устройства усиления, снижает расход металла на его изготовление.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию по новизне.

Для проверки соответствия заявленного изобретения условию изобретательского уровня заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалистов явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата.

Описываемое изобретение не основано на изменении количественных признаков, представлении таких признаков во взаимосвязи либо изменении ее вида. Следовательно, заявленное изобретение соответствует условию изобретательского уровня.

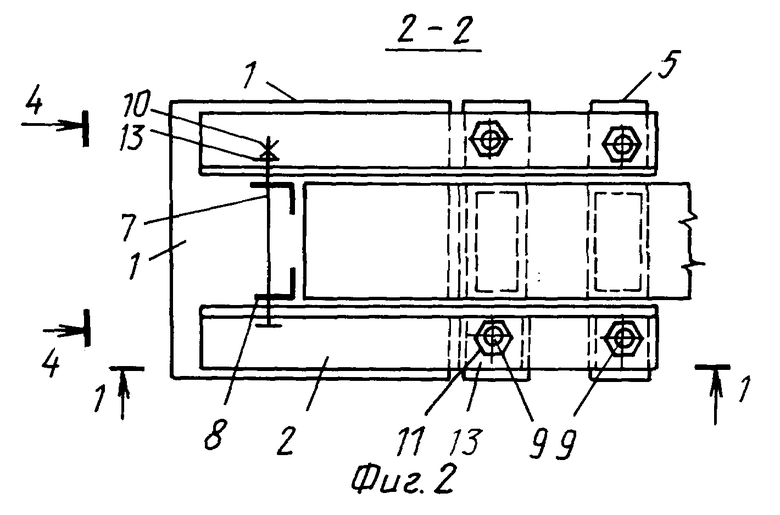

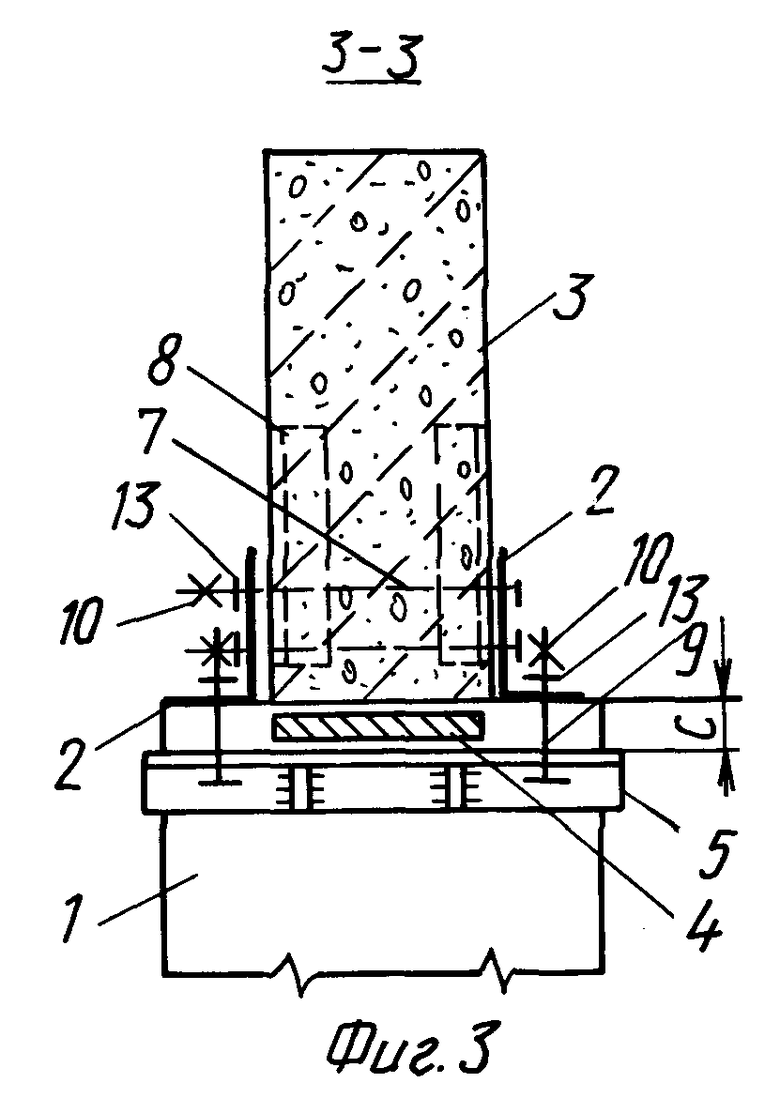

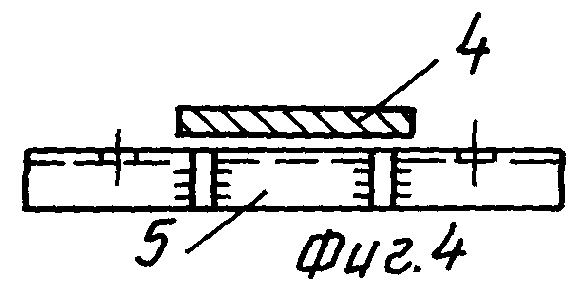

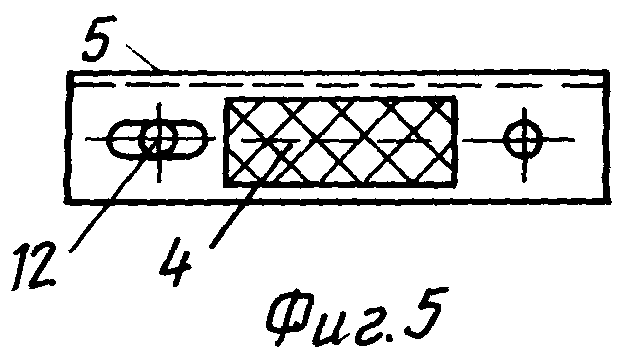

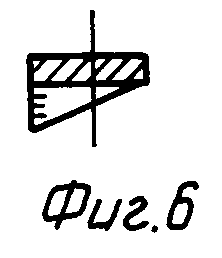

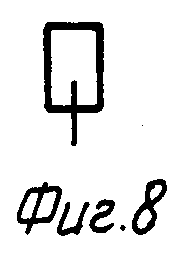

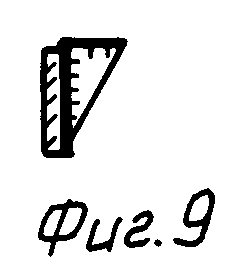

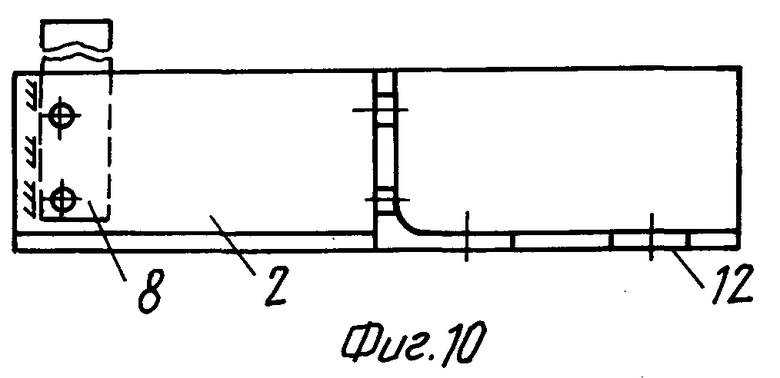

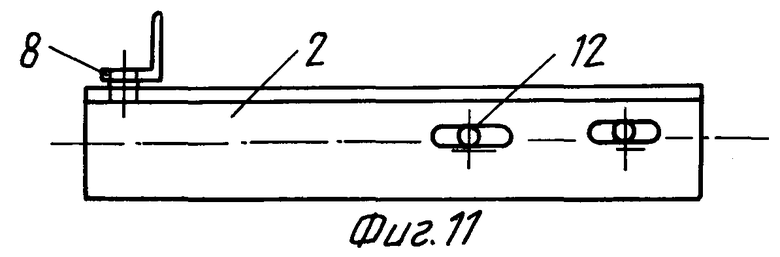

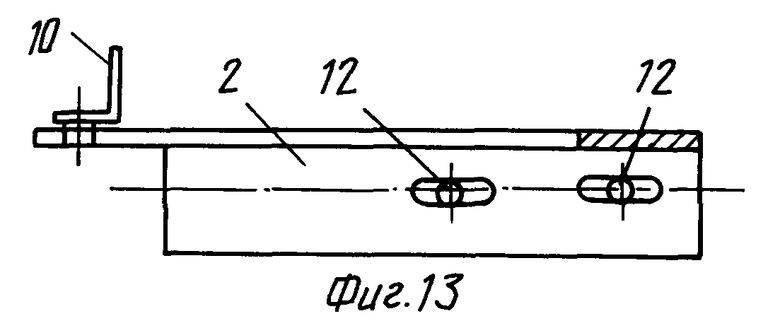

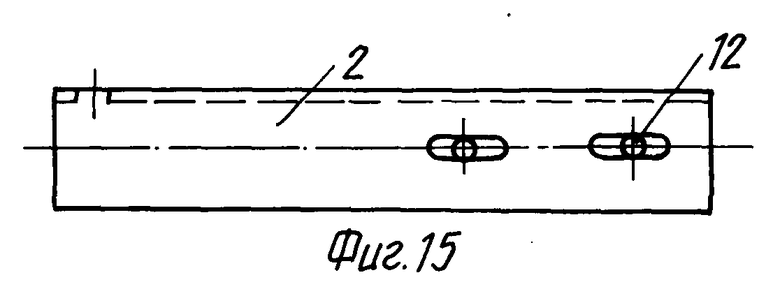

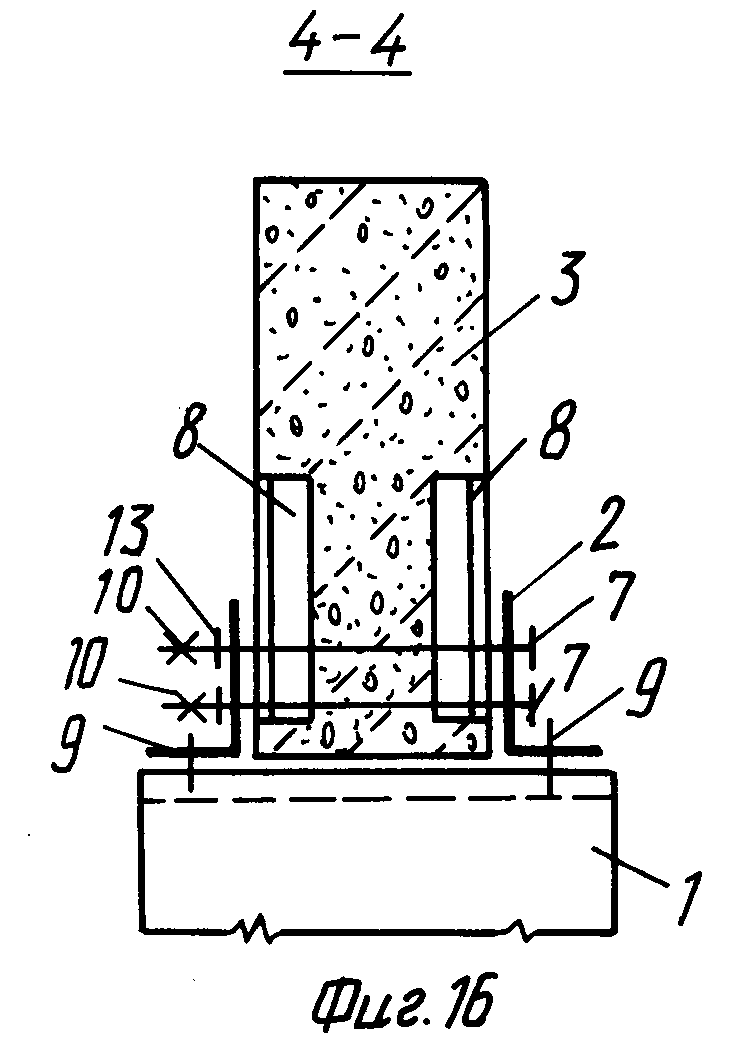

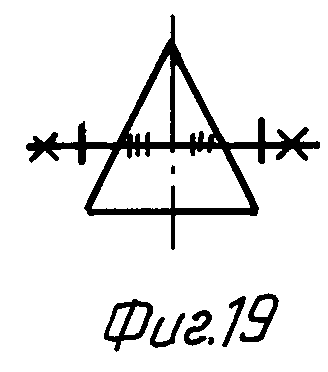

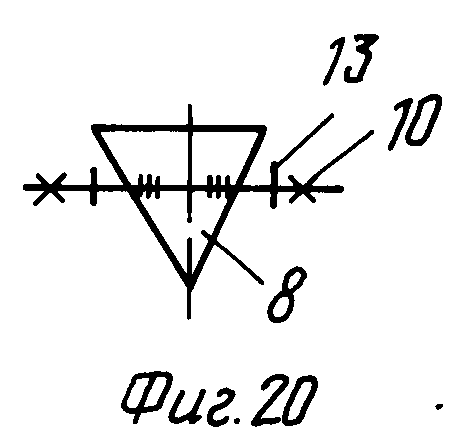

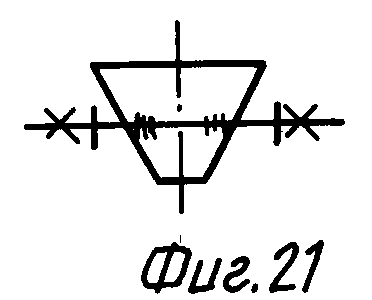

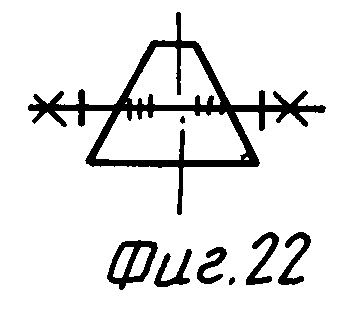

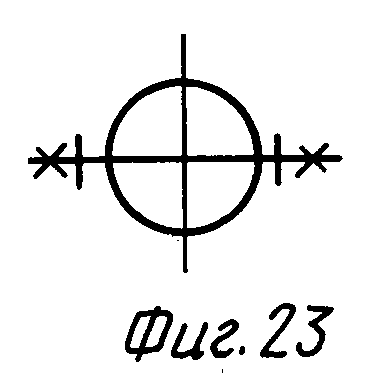

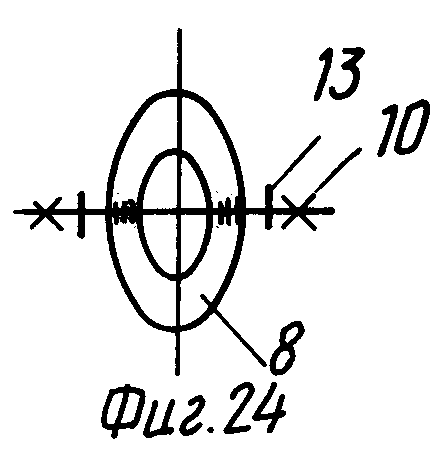

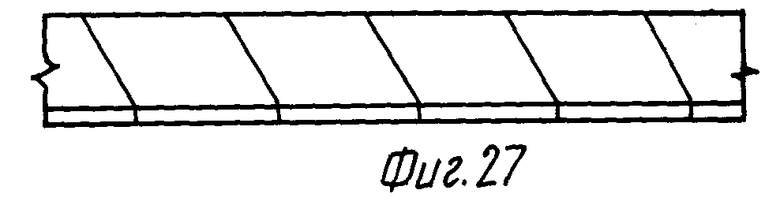

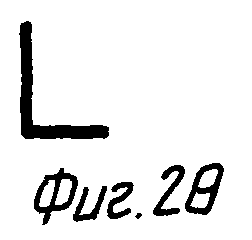

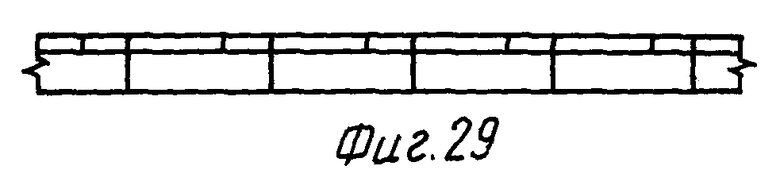

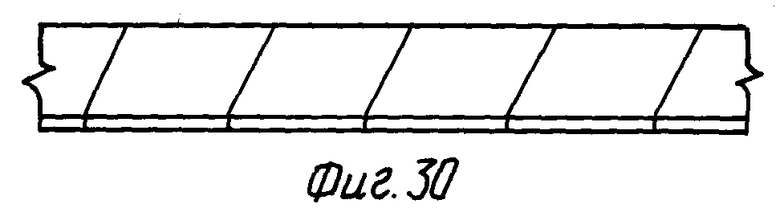

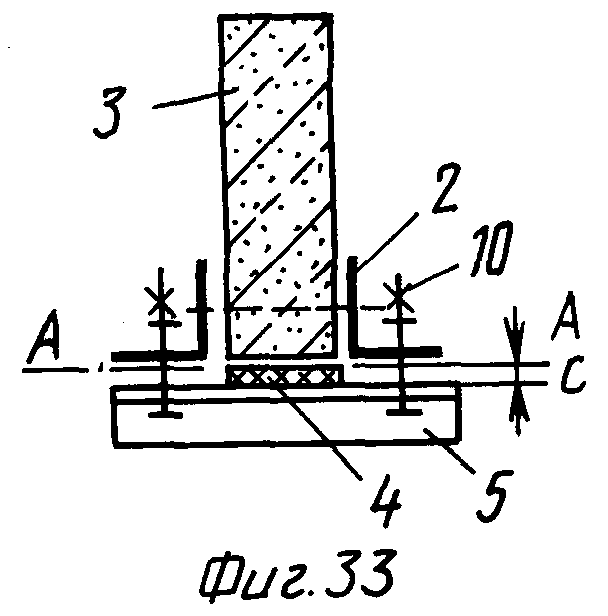

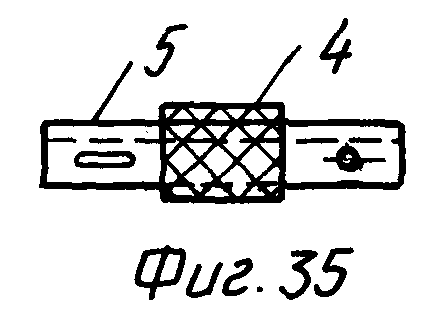

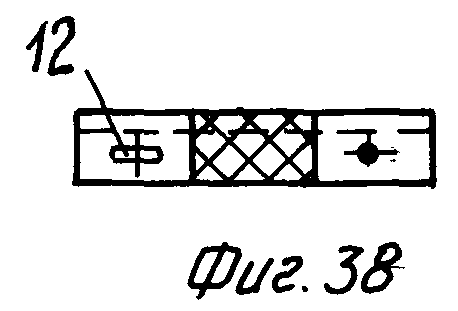

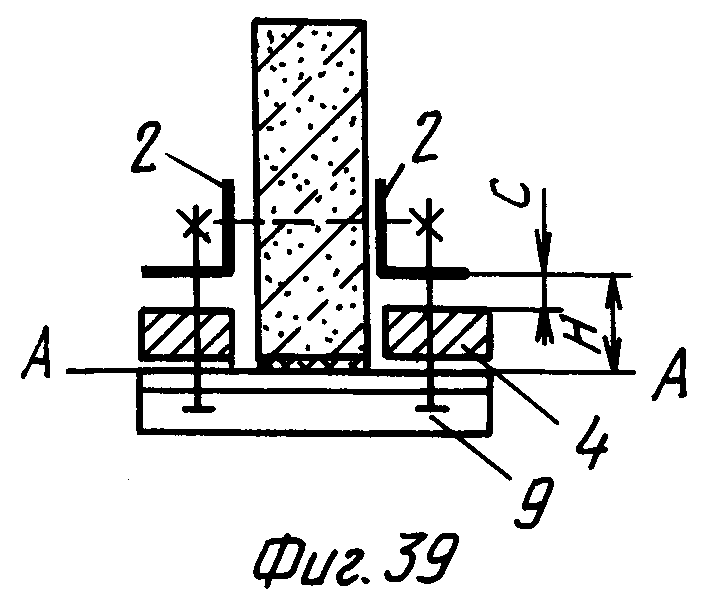

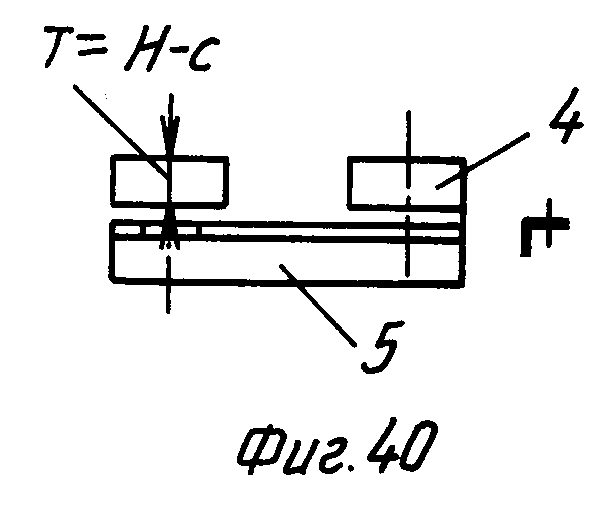

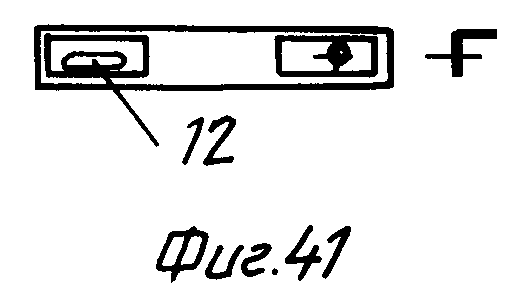

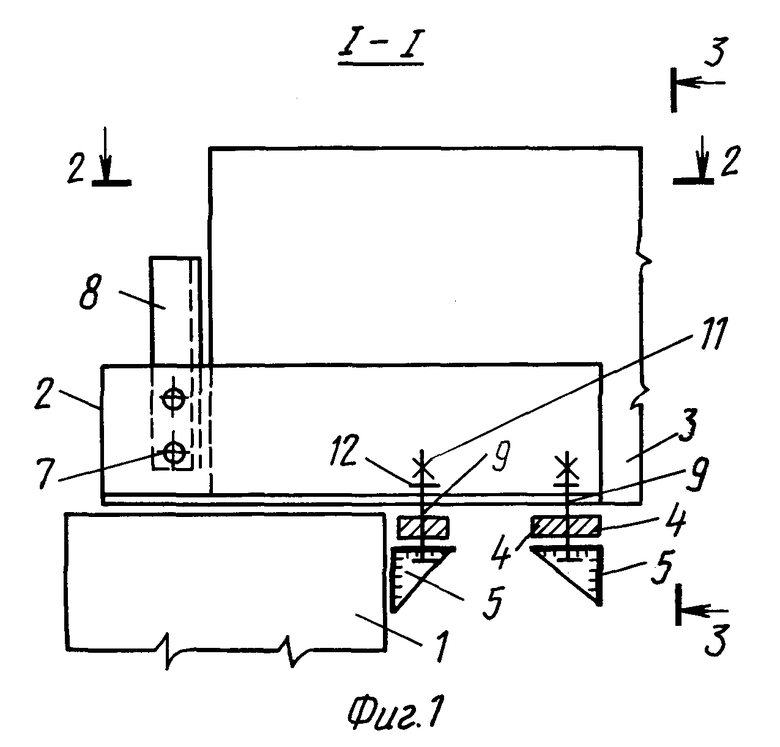

На фиг. 1 изображен главный вид 1-1 усиливаемого опорного узла балочной конструкции перед натяжением крепежных болтов, на фиг. 2 - вид сверху 2-2 на фиг. 1, на фиг. 3 - вид спереди 3-3 на фиг. 1, на фиг. 4 - траверса (главный вид), на фиг. 5 - траверса (вид сверху), на фиг. 6, 9 - сечение траверсы в виде уголка, на фиг. 7 - сечение траверсы в виде швеллера, на фиг. 8 - сечение траверсы в виде замкнутого профиля, на фиг. 10 - схема закрепления торцевого упорного элемента к прогону в виде прямоугольника, на фиг. 11 - вид сверху на фиг. 10, на фиг. 12 - схема закрепления торцевого упорного элемента к прогону в виде параллелограмма, на фиг. 13 - вид сверху на фиг. 12, на фиг. 14 - прогон (главный вид), на фиг. 15 - прогон (вид сверху), на фиг. 16 - вид с торца балочной конструкции 4-4 на фиг. 2, на фиг. 17-24 изображены некоторые виды торцевого упора, состоящего из тяжа и прикрепленного к нему упорного элемента в виде прямоугольника (фиг. 17), квадрата (фиг. 18), треугольника (фиг. 19, 20), трапеции (фиг. 21, 22), круга (фиг. 23), овала (фиг. 24), на фиг. 25 - торцевой упор, состоящий из тяжа и упорного элемента в виде двух уголков, соединенных между собой пластинами, на фиг. 26 - торцевой упор, состоящий из тяжа и упорного элемента в виде двух уголков, на фиг. 27 - прогон из уголка, который устанавливают с левой стороны узла балочной конструкции (главный вид), на фиг. 28 - сечение прогона на фиг.27, на фиг. 29 - вид сверху на фиг. 27, на фиг. 30 - прогон из уголка, который устанавливают с правой стороны узла балочной конструкции (главный вид), на фиг. 31 - сечение прогона на фиг. 30, на фиг. 32 - вид сверху на фиг. 30, на фиг. 33 - схема расположения прогона и траверсы относительно нижней грани опоры балочной конструкции (линия А-А) с установкой требуемого зазора опорными столиками в пролете траверсы, на фиг. 34 - вид спереди на траверсу на фиг. 33, на фиг. 35 - вид сверху на траверсу на фиг. 33 (штриховкой в "клетку" показаны пролетные части траверсы с участками рифления), на фиг. 36 - схема расположения прогона и траверсы ниже нижней грани опоры балочной конструкции (линия А-А) с установкой требуемого зазора опорными столиками в пролете траверсы, на фиг. 37 - вид спереди на траверсу с опорным столиком в пролете на фиг. 36, на фиг. 38 - вид сбоку на траверсу с опорным столиком в пролете на фиг. 37, на фиг. 39 - схема расположения прогона и траверсы выше нижней грани опоры балочной конструкции (линия А-А) с установкой требуемого зазора прокладками на консолях траверсы, на фиг. 40 - вид спереди на траверсу с прокладками на ее консолях, на фиг. 41 - вид сверху на траверсу с прокладками на ее консолях.

Последовательность действий способа усиления опорного узла балочной конструкции состоит в следующем.

Сначала подготавливают участок на оголовке опоры 1 для опирания прогонов 2, выравнивания поверхности опорных площадок применением торцевых стальных пластин, бетона или строительного раствора, затем измеряют величину H, мм, между нижними гранями прогонов 2 упругой опоры усиления и балочной конструкции 3, определяют требуемый размер рабочего зазора (С, мм) и толщину опорного столика 4 на плавающей траверсе 5 или прокладок 6 на ее консоли.

Затем устанавливают пару прогонов 2 на место, навешивают на прогоны 2 монтажные тяжи 7 с упорным элементом 8 и траверсу 5 с опорным столиком 4 или прокладками 6 с помощью крепежных болтов 9. При этом примыкают боковые грани прогонов 2 к поверхности балочной конструкции 3, а упорную грань траверсы 5 прижимают к боковой поверхности опоры 1, упорный же элемент одновременно с этим прижимают к торцу балочной конструкции 3.

Затем между консолями прогонов 2 и плавающей траверсы 5, перед их стяжкой, создают рабочий зазор С, мм, и подгоняют плавающую траверсу 5 по месту установки.

Одновременным вращением натяжных гаек 10 и 11 напрягают монтажные тяжи 7 и крепежные болты 9. Натяжением монтажных тяжей 7 обжимают зону анкеровки рабочей арматуры балочной конструкции 3.

Натяжением крепежных болтов изгибают консоли несущих элементов усиления 2 и 5 и передают усилия крепежных болтов 9 на опорную грань траверсы 5.

Закручиванием натяжных гаек 11 крепежных болтов 9 убирают рабочий зазор С, мм, между прогонами 2 и траверсой 5, разгружают опорную часть балочной конструкции 3 и включают упругую опору усиления в работу.

Для создания рабочего зазора С, мм, между консолями прогонов 2 и траверсой 5 на траверсу 5 прикрепляют опорные столики 4 в пролете или прокладки 6 на консолях ее.

Для обеспечения горизонтального перемещения прогонов 2 и плавающей траверсы 5 в процессе их монтажа для крепежного болта 9 на одной консоли плавающего элемента делают отверстие 12 овальной формы вдоль оси соответственно прогона 2 и траверсы 5.

Для снижения напряжений на площадке смятия в местах опирания балочной конструкции 3 на траверсу 5 опоры траверс выполняют в виде двух и более спаренных поперечин.

Число тяжей 7 и крепежных болтов 9, их класс и диаметры определяют расчетом.

Для предупреждения ослабления крепежной гайки 10 и 11 под нагрузкой в процессе длительной эксплуатации упругой опоры усиления производят закрепление натяжных гаек 10 и 11 на монтажных 7 и крепежных 9 болтах: устанавливают, например, упругие шайбы 13 или контргайки, расчеканивают резьбу или обваривают гайку.

После введения в работу несущих элементов упругой опоры крепежными болтами 9, для создания более жесткого и прочного узла сочленения прогонов 2 и траверс 5, их торцы соединяют сварным швом по расчету, сварной шов на фиг. 1-3 не показан.

После исправления несущей способности узла сочленения производят, по необходимости, выправку неисправной арматуры балочной конструкции и ремонт поврежденного слоя бетона.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

а) средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в строительной промышленности, а именно в способах усиления железобетонных балочных конструкций,

б) для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств и методов,

в) предложенный способ применен при восстановлении узлов сочленения балочных и опорных конструкций несущего каркаса одноэтажного двухпролетного, 2х18 м, промздания, поврежденного воздействием высоких температур пожара.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ОПОРНОГО УЗЛА БАЛОЧНОЙ КОНСТРУКЦИИ | 1996 |

|

RU2140511C1 |

| СПОСОБ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2132432C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2140510C1 |

| СПОСОБ УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2000 |

|

RU2196868C2 |

| УСТРОЙСТВО УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2150557C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2171342C1 |

| ВЕТРОЭЛЕКТРИЧЕСКИЙ АГРЕГАТ | 1994 |

|

RU2088797C1 |

| БАЛКА | 2000 |

|

RU2172372C1 |

| УСИЛЕННАЯ БАЛКА ЖЕЛЕЗОБЕТОННОГО ПРОЛЕТНОГО СТРОЕНИЯ | 1996 |

|

RU2117120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ПАНЕЛИ СКЛАДЧАТОЙ ФОРМЫ | 1994 |

|

RU2085670C1 |

Изобретение относится к строительству, в частности к усилению поврежденного узла балочной конструкции. Техническим результатом является повышение надежности, безопасности и экономичности усиления опорного узла балочной конструкции. Способ заключается в следующем: устанавливают опорный элемент под нижнюю грань усиливаемой конструкции, а упорный элемент - на ее торец, соединяют их парой консольных прогонов, затем между консолями прогонов и траверсы устанавливают зазор, натяжением крепежных болтов, убирают зазор, образуя упругую опору усиления, частично или полностью разгружая опорную площадку и обжимая зону анкеровки балочной конструкции. 25 з.п.ф-лы, 41 ил.

С = П + Д + К,

где П - сумма прогибов консолей прогона и траверсы от нагрузки, мм;

Д - сумма деформаций от обжатия бетона под нагруженными пролетными частями прогона и траверсы, мм;

К - сумма конструктивных зазоров в местах примыкания составных элементов устройства усиления между собой и между поверхностью конструкции, мм.

С = Т - Н

или металлические прокладки на консолях ее при

С = Н - Т,

где Н - расстояние от низа балочной конструкции до опорной грани прогона, мм;

Т - толщина опорного столика или прокладки, мм.

Т = Н ± С,

где Н - расстояние от низа балочной конструкции до опоры, мм;

С - рабочий зазор между консолями прогонов и траверсы перед натяжением крепежных болтов, мм.

Знак перед вторым членом управления принимают "плюс" для опорного столика и "минус" для прокладки.

| Устройство для усиления пролетной конструкции | 1991 |

|

SU1812290A1 |

| Устройство для усиления пролетныхКОНСТРуКций | 1979 |

|

SU850851A1 |

| Рекомендации по оценке состояния и усилению строительных конструкций промышленных зданий и сооружений | |||

| - М.: Стройиздат, 1989, с.46, рис.17. | |||

Авторы

Даты

1999-06-27—Публикация

1997-06-24—Подача