Изобретение относится к строительству и может быть использовано при ремонте и реконструкции зданий и сооружений, более конкретно, при усилении или исправлении опорных частей балочных конструкций - ригелей, ферм и т.п.

Неисправности узловых соединений представлены, как правило, чрезмерными смещениями балочной конструкции от разбивочной оси, разрушением или повреждением ее опорных участков.

К повреждениям опорных частей относятся чрезмерные термические смещения площадки опирания, оголение от бетона или отрыв анкера закладной детали, выкол бетона в местах опирания или в зоне анкеровки арматуры.

При появлении значительных неисправностей и тяжелых повреждений опорного узла возрастает опасность обрушения балочной конструкции. В ряде случаев экономично исправление опоры балочной конструкции без ее демонтажа и полной разгрузки.

Известно устройство усиления балок покрытия подпирающими системами с использованием предварительно напряженных шпрингельных затяжек; см. Рекомендации по оценке состояния и усиления строительных конструкций промышленных зданий и сооружений.-М.: Стройиздат, 1989, с.45, 16-А.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства усиления, относится то, что в известном устройстве конструкция в нем анкерного устройства для тяжей громоздка. При сочленении торцевого листа с боковыми пластинками-фасонками требуется производство сварочных работ на высоте в стесненных условиях. Этим устройством невозможно качественно исправить повреждения и устранить неисправности опорного участка балочной конструкции.

Наиболее близким техническим решением к изобретению по совокупности признаков является устройство, содержащее опорный элемент, расположенный под усиливаемой конструкцией, опорную пластину, установленную на торце балочной конструкции, систему рычагов, тяжей и натяжных муфт, обеспечивающих обжатие бетона в зоне анкеровки арматуры, см. а.с. СССР N 1812290 A1, кл. E 04 G 23/02, 1991 - принято за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что известное устройство достаточно громоздко, имеет большое число деталей, при этом требуется изготовление швеллерообразного опорного элемента - анкерного короба сложной формы, дополнительного изготовления клиньев, двухходовых стяжных муфт, искревления тяжей. Этим устройством невозможно рациональное исправление или усиление опорного узла, имеющего тяжелые повреждения.

Сущность изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, состоит в повышении надежности и безопасности состояния балочных конструкций зданий, получавших повреждения опор, и в снижении материальных затрат за счет рационального восстановления их эксплуатационных качеств.

Технический результат - получение возможности более полного разгружения неисправного узла балочной конструкции, улучшение конструктивных качеств устройства для усиления, упрощение его деталей, экономия металла, увеличение несущей способности опорной части балочной конструкции, повышение жесткости и прочности элементов устройства для усиления, установка этих элементов на место без применения сварочных работ на высоте и мокрых процессов, упрощение операции включения в работу устройства усиления.

Указанный технический результат при осуществлении изобретения достигается тем, что известное устройство усиления опорного узла балочной конструкции, содержащее траверсу, расположенную под усиливаемой конструкцией в зоне анкеровки арматуры, торцевой упор, установленный на торце балочной конструкции, снабжено парой прогонов, соединенных напрягаемым тяжем, каждый прогон выполнен в виде балочки с двумя консолями, пролетная часть которой нижней гранью установлена на опоре, например на оголовке колонны, боковой гранью прижата к поверхности балочной конструкции в зоне анкеровки арматуры; траверса выполнена из прокатного металла в виде симметричной балочки с двумя консолями и снабжена опорным столиком, подпирающим нижнюю грань балочной конструкции, пара прогонов и траверса перед введением их в работу установлены по высоте с рабочим зазором между сочленяющимися поверхностями, консоли которых снабжены монтажными крепежными болтами, прогоны и траверса в рабочем состоянии расположены на одном уровне в плоскости соприкосновении их консолей.

Прогон устройства выполнен коротким из отрезка стального проката в виде уголка, швеллера или прямоугольной трубы по расчету.

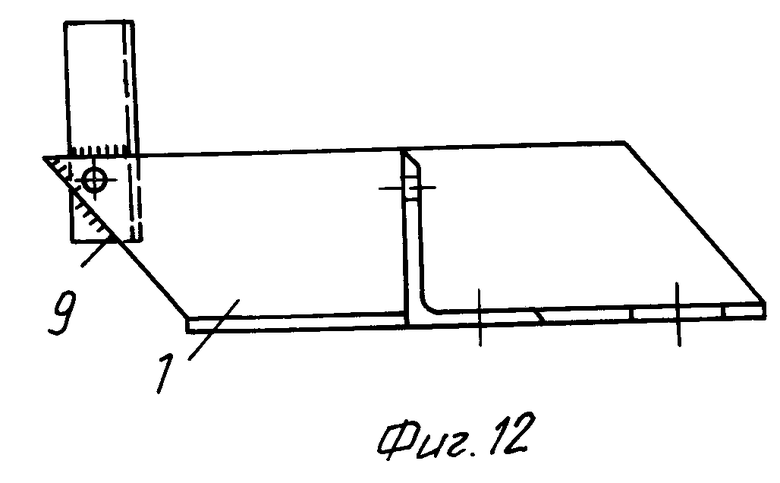

Прогоны выполнены прямоугольными (вид сбоку) или в виде параллелограмма с расположением острого угла в месте укрепления напрягаемого тяжа. Сторона стенки прогона, принятая в виде параллелограмма, выполнена с наклоном к ее основанию под углом α ≥ arctd h/b, где h - высота стенки прогона, b - вылет его консоли.

При наличии закладной детали на опоре, например торцевой стальной пластины на оголовке колонны, пролетный участок прогона, опирающегося на нее, выполнен с отверстиями для их крепления путем сварки. Отверстия в прогоне предусмотрены для пропуска электрода в процессе монтажной сварки и образования сварного соединения прогона и пластины оголовка колонны.

При наличии закладной детали на опоре с анкерным болтом на пролетном участке прогона выполнено отверстие для пропуска анкерного болта и крепления им прогона к опоре.

Длина консолей прогона с одного конца равна ширине траверсы, установленной впритык к опорной конструкции, например колонне, с другого конца не менее b ≥3 d0 + δn, где δn - толщина торцевого упора, d0 - диаметр отверстия для напрягаемого тяжа.

Траверса выполнена в виде уголка, швеллера или прямоугольной трубы, плавающей при монтаже устройства усиления.

Для введения в работу элементов упругой опоры предусмотрен рабочий, требуемый по расчету зазор C, мм, между сочленяющимися поверхностями консолей прогонов и траверсы перед их стяжкой крепежными болтами. Для создания рабочего зазора, мм, траверса выполнена с опорным столиком в пролетной ее части. Толщина опорного столика траверсы δc = h+C, где h- расстояние от низа балочной конструкции до верхней грани опорной конструкции, C - требуемый зазор.

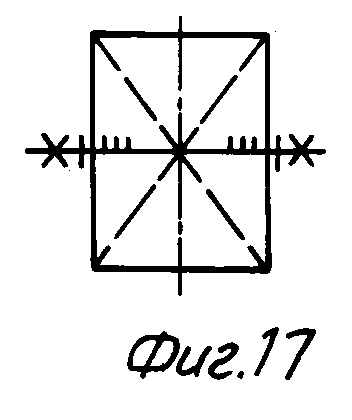

В случае применения прогонов из уголка или швеллера торцевой упор выполнен в виде металлической пластины простой геометрической фигуры, например прямоугольника, квадрата, треугольника, трапеции или круга, с прикрепленным к нему напрягаемым тяжем. Напрягаемый тяж выполнен в виде длинной шпильки или монтажного болта - стяжки. Напрягаемый тяж к упорной пластине закреплен жестко, например путем сварки, или вставлен свободно в ушки пластины. В последнем случае плавающая упорная пластина или рамка имеет возможность перемещения по оси напрягаемого тяжа и установки ее в проектное положение.

Наружные размеры элементов торцевого упора, например упорных пластин, по ширине приняты не более размера ядра поперечного сечения балочной конструкции.

Для сокращения монтажных элементов устройства усиления торцевой упор выполняют не из одной упорной пластины, а из двух элементов, например двух полос пластины или двух уголков, и каждый элемент упора прикреплен к торцевой части прогона.

Для снижения дополнительного момента на опорном участке балочной конструкции от распорного усилия, возникающего от нагруженного торцевого упора, напрягаемый тяж установлен в той же части стенки прогона, например в верхней его части, при котором центр тяжести торцевого упора максимально приближен к нейтральной оси балочной конструкции.

В случае применения прогонов из швеллера или прямоугольной трубы торцевой упор выполнен в виде уголка, швеллера или прямоугольника, прикрепленного монтажными болтами к верхней грани прогона и плавающего в процессе его монтажа, то есть перемещающегося в горизонтальной плоскости на величину монтажного зазора (Z, мм) между элементами устройства и усиливаемой конструкцией.

Диаметры напрягаемых тяжей и их количество приняты по расчету в зависимости от величины усилия обжатия бетона в зоне анкеровки арматуры балочной конструкции.

Металлические элементы устройства для усиления, соприкасающиеся с торцевой, нижней и боковыми гранями балочной конструкции, за исключением консолей прогона, выполнены из стали с рифленой или несеченной поверхностью. Для улучшения сцепления сочленяющихся поверхностей элементы устройства усиления утоплены в "сок" пластичного цементного раствора с выжиманием.

При необходимости снижения напряжений на площади смятия в местах примыкания на траверсу балочной конструкции, траверса снабжена дополнительной балочкой, размещенной от основной на расстоянии не более удвоенной ширины траверсы.

Для случая восприятия устройством усиления всей постоянной нагрузки от балочной конструкции на стенках проката прогонов и траверсы выполнены ребра жесткости.

Для повышения сопротивления опорного узла воздействию высоких температур пожара прогоны и траверса выполнены примыкающими наружными гранями к балочной конструкции.

Для предупреждения самопроизвольного ослабления натяжной гайки под нагрузкой на монтажные крепежные болты и напрягаемые тяжи поставлены упругие шайбы или контргайки.

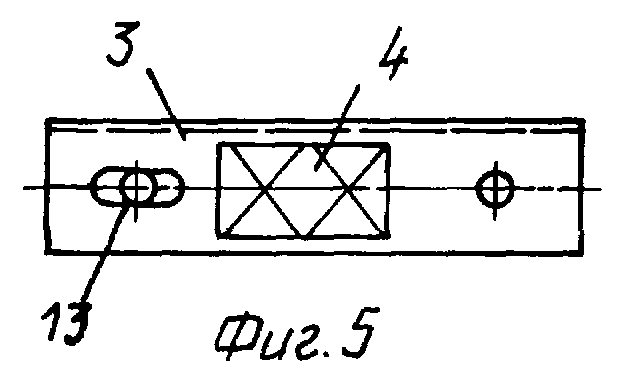

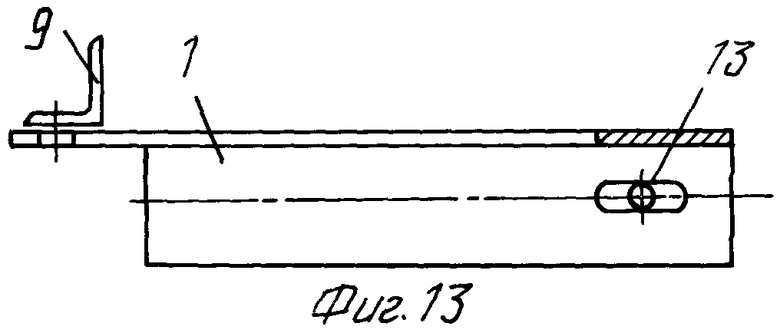

Плавающие элементы опоры усиления выполнены путем сверления для пропуска монтажного крепежного болта овального отверстия вдоль оси соответственно прогона и траверсы.

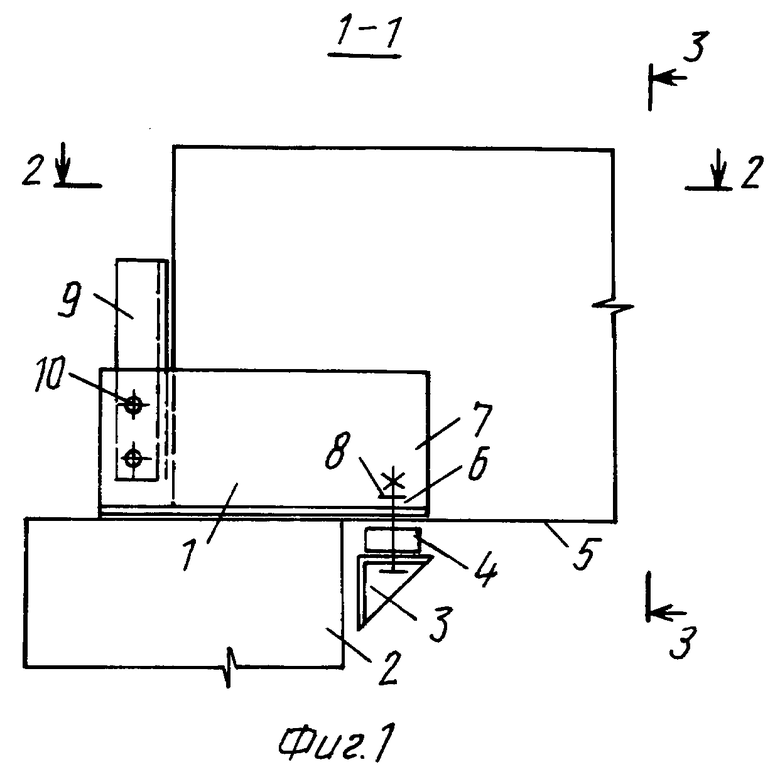

На фиг. 1 изображено устройство для усиления опорного узла балочной конструкции, главный вид 1-1,

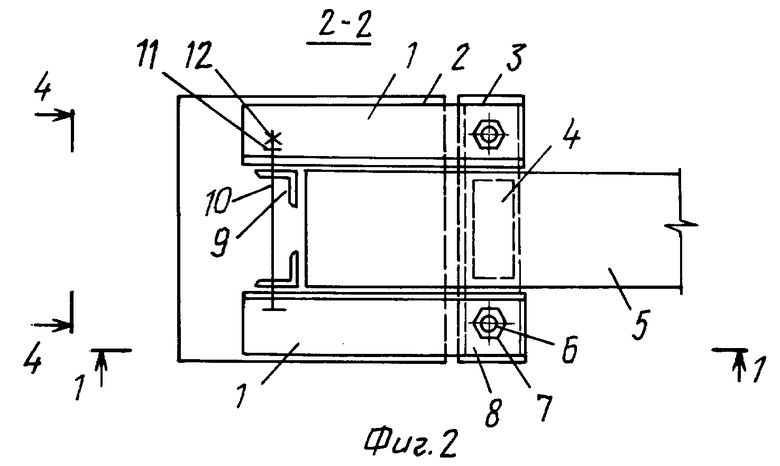

на фиг. 2 - разрез 2-2 на фиг. 1,

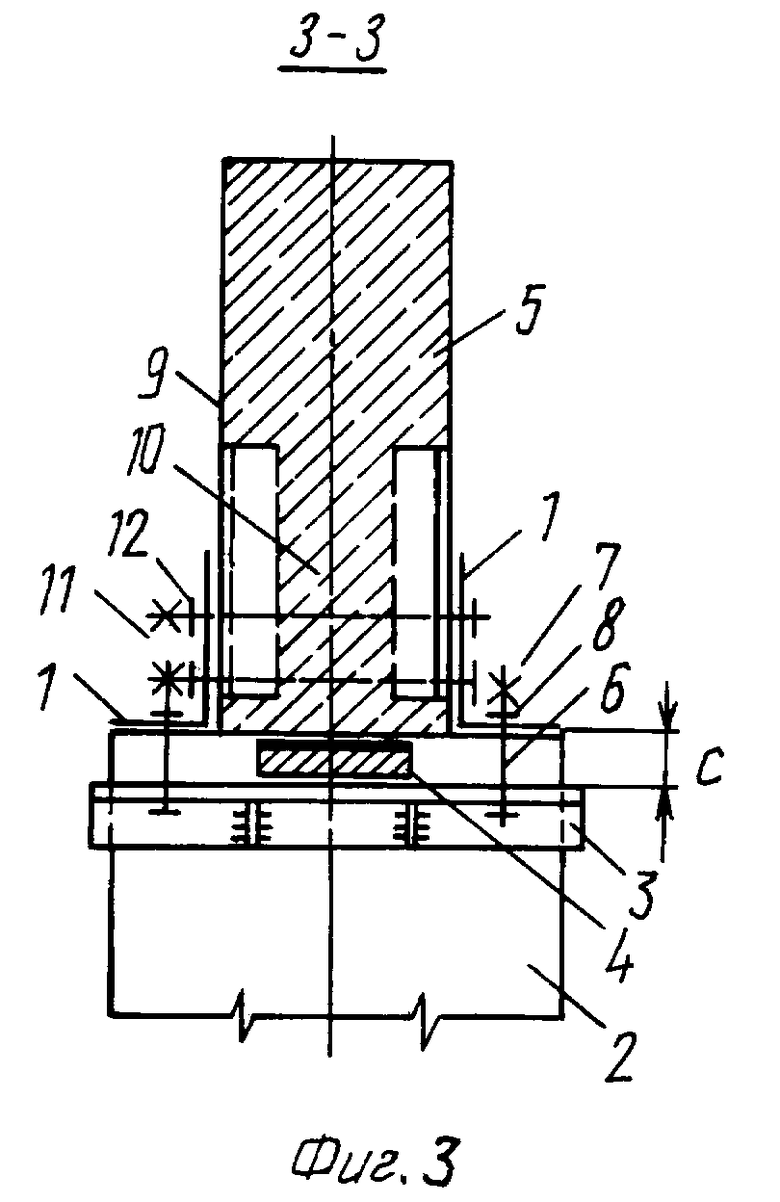

на фиг. 3 - разрез 3-3 фиг. 1,

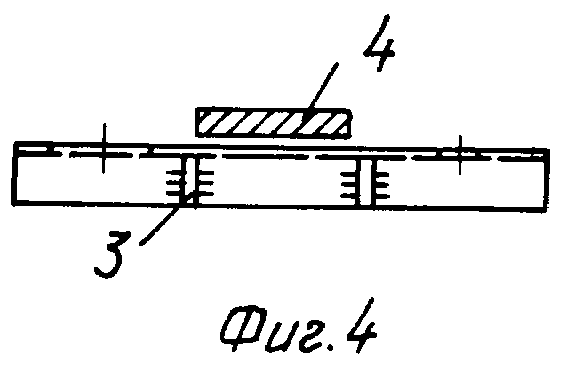

на фиг. 4 - траверса (главный вид),

на фиг. 5 - траверса (вид сверху),

на фиг. 6, 9 - сечение траверсы в виде уголка,

на фиг. 7 - сечение траверсы в виде швеллера,

на фиг. 8 - сечение траверсы в виде замкнутого профиля,

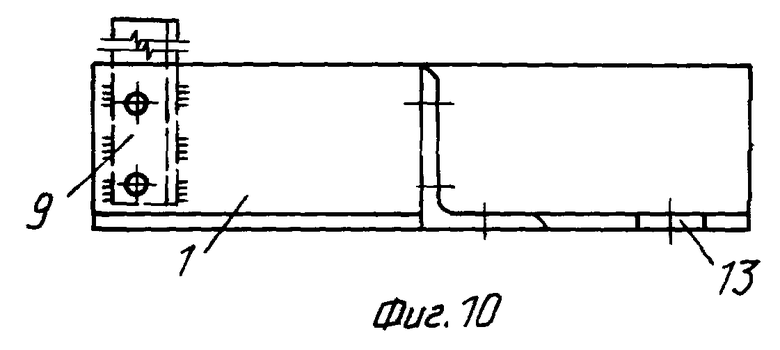

на фиг. 10 - прогон со стенкой в виде прямоугольника с закрепленным к нему торцевым упором,

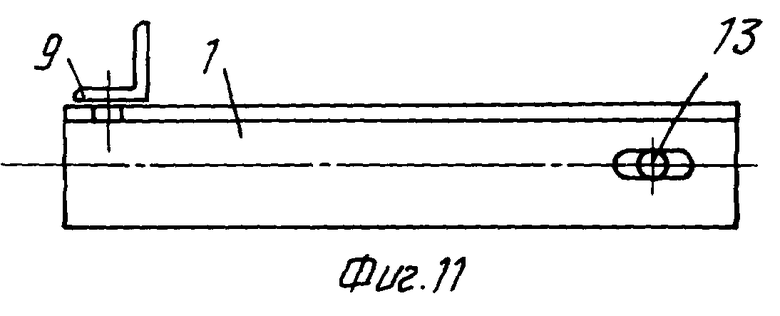

на фиг. 11 - вид сверху на фиг. 10,

на фиг. 12 - прогон со стенкой в виде параллелограмма с закрепленным к нему торцевым упором,

на фиг. 13 - вид сверху на фиг. 12,

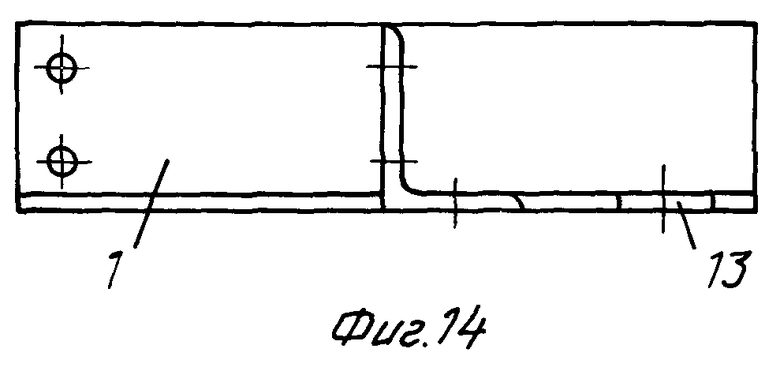

на фиг. 14 - прогон (главный вид),

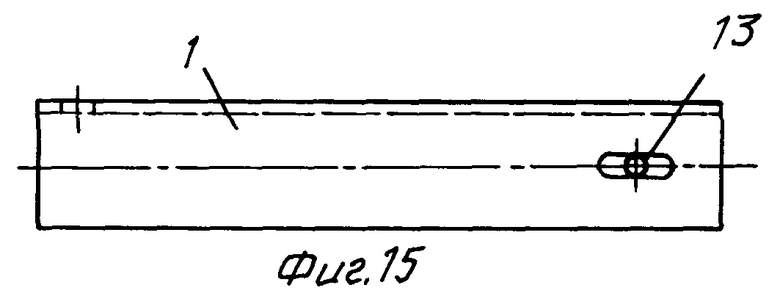

на фиг. 15 - вид сверху на фиг. 14,

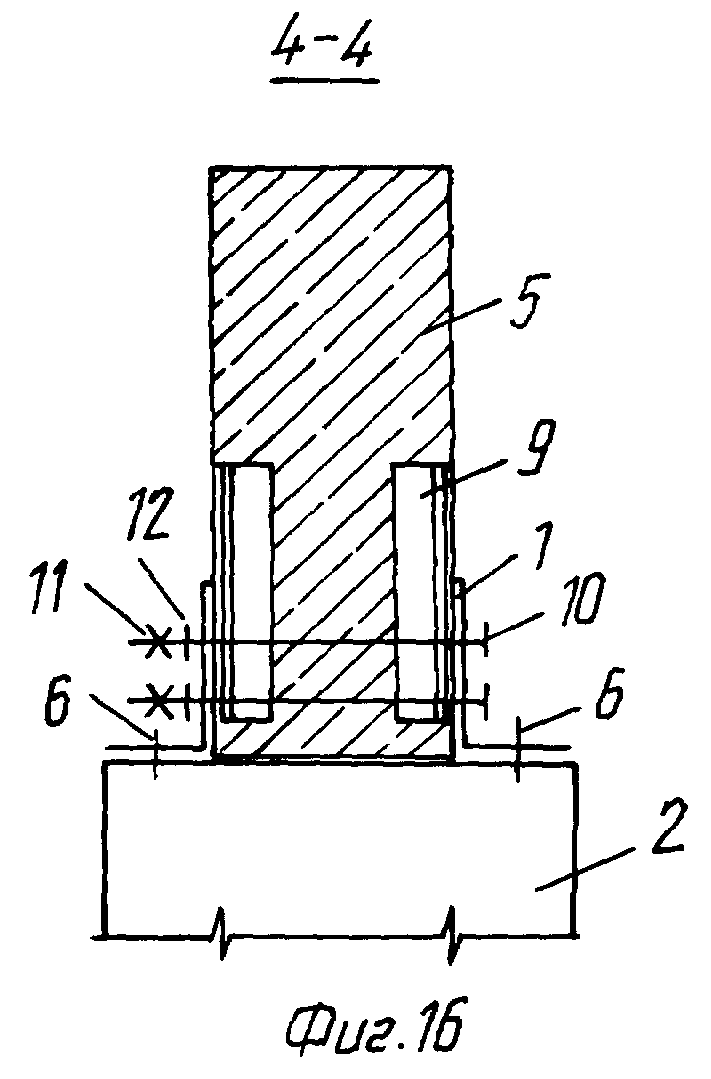

на фиг. 16 - вид 4-4 на фиг. 2,

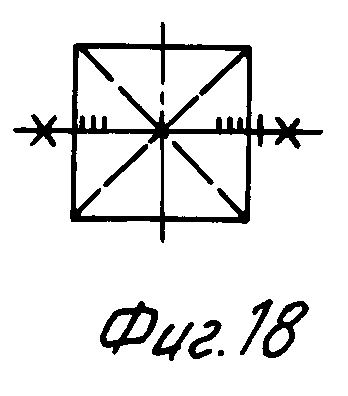

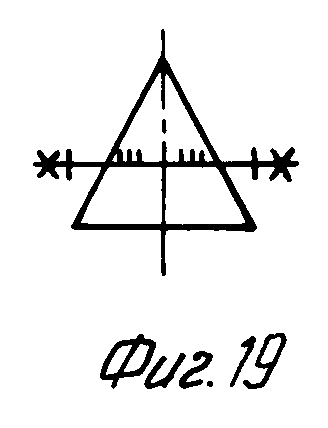

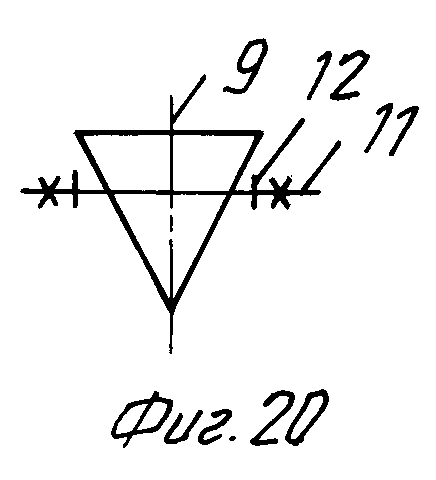

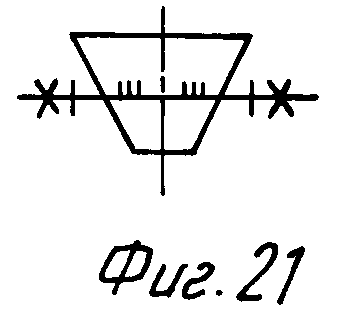

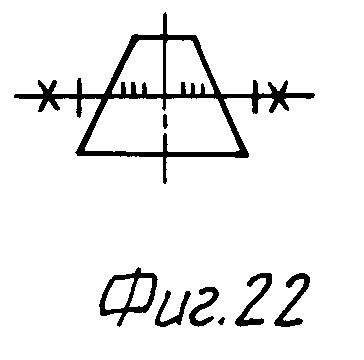

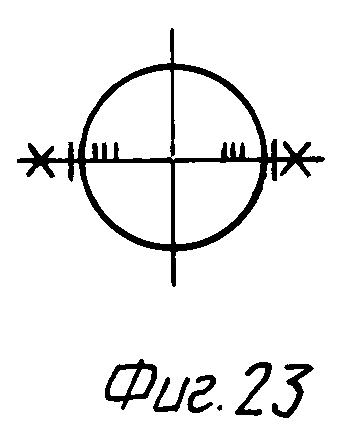

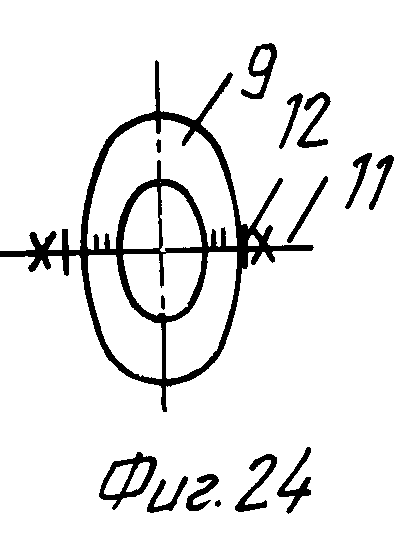

на фиг. 17-24 - торцевой упор, состоящий из напрягаемого тяжа и упорной пластины (на фиг. 17 - упорная пластина в виде прямоугольника, на фиг. 18 - в виде квадрата, на фиг. 19, 20 - в виде треугольника, на фиг. 21, 22 - в виде трапеции, на фиг. 23 - в виде круга, на фиг. 24 - в виде овала);

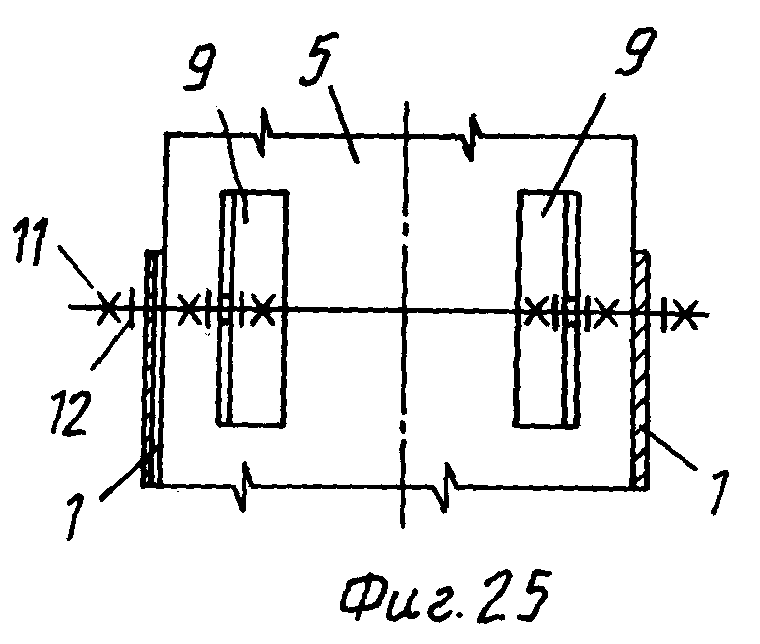

на фиг. 25 - торцевой упор в виде двух уголков,

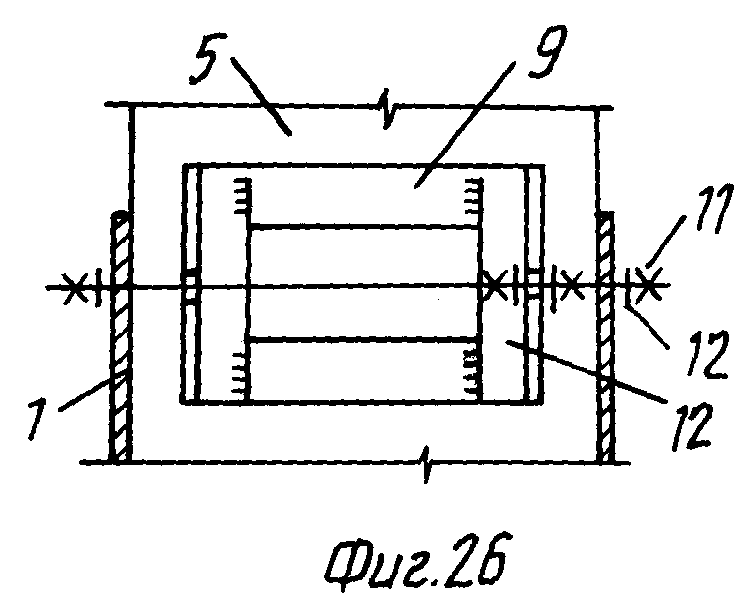

на фиг. 26 - торцевой упор в виде двух уголков, соединенных пластинами;

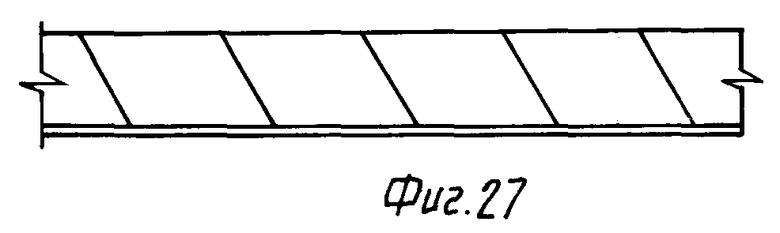

на фиг. 27 - прогон, устанавливаемый с левой стороны узла балочной конструкции,

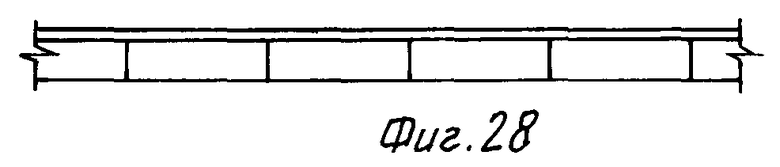

на фиг. 28 - вид сверху на фиг. 27,

на фиг. 29 - сечение прогона на фиг. 27,

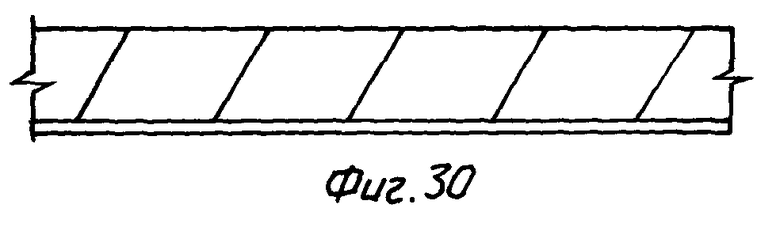

на фиг. 30 - прогон, устанавливаемый с правой стороны узла балочной конструкции,

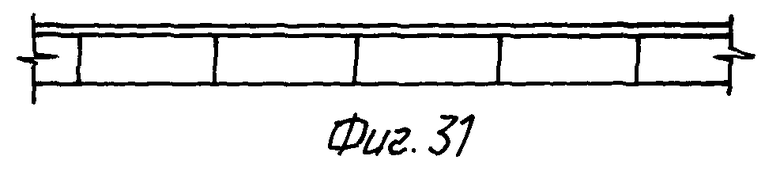

на фиг. 31 - вид сверху на фиг. 30,

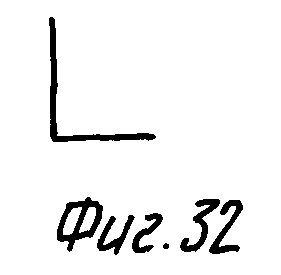

на фиг. 32 - сечение прогона на фиг. 30.

Сведения, подтверждающие возможность осуществления изобретения с получением указанного выше технического результата. Пример конкретного выполнения: устройство усиления опорного узла пролетной конструкции содержит пару прогонов 1, расположенных на опоре 2, траверсу 3 с опорным столиком 4, расположенную под нижней гранью балочной конструкции 5, монтажные крепежные болты 6, соединяющие консоли прогонов и траверсы, натяжную гайку 7 с контргайкой или упругой шайбой 8, торцевой упор, содержащий пластину 9 и напрягаемый тяж 10, который снабжен натяжной гайкой 11, контргайкой или упругой шайбой 12.

Прогоны 1 и траверса 3 выполнены из отрезков уголка соответственно 2 L 125 х 80 x 8 и L 75 x 50 x 6. Торцевой упор выполнен из двух пластин, или уголков - L 75 х 50 х 6, каждая из которых прикреплена к своему прогону 1, и напрягаемого тяжа 10, выполненного в виде болта-стяжки диаметром 20 мм с натяжной гайкой 11.

Траверса 3 состоит из отрезка уголка и опорного столика 4, выполненного в виде пластины 200 х 50 х 6, при δn = C = 6 мм, где C - рабочий зазор между консолями прогонов и траверс по высоте.

Монтажный крепежный болт 6 диаметром 20 мм выточен из углеродистой или легированной стали. В комплект крепежного болта 6 входят гайка 7, контргайка или упругая шайба 8.

Введение элементов устройства усиления в работу производят следующим образом.

Изготовляют в мастерских отдельные детали устройства, прикрепляют к прогонам элементы торцевого упора в виде двух пластинок или уголков.

Затем пару прогонов 1 устанавливают на оголовок колонны 2, на них устанавливают напрягаемые тяжи 10 с торцевой стороны и траверсу 3 спереди прогонов, используя овальные отверстия 13, перемещают вплотную к торцу балочной конструкции, а траверсу 3 к передней грани колонны 2, создают рабочий зазор между консолями прогонов и траверсы 3, подтягивают одновременно натяжные гайки 7 и 11 на крепежные болты 6 и напрягаемые тяжи 10.

Напряжение тяжа 10 осуществляют вращением натяжных гаек 11. При этом прогоны 1, перемещаясь в горизонтальном положении, соприкасаются с боковыми поверхностями балочной конструкции 5, обжимают ее опорную часть в месте анкеровки арматуры.

Натяжение монтажных крепежных болтов 6 осуществляют одновременным вращением их натяжных гаек 7. Передавая усилия крепежных болтов 6 на траверсу 3, упирающуюся в нижнюю грань балочной конструкции 5, изгибают консоли траверсы 3 и прогонов 1, убирая рабочий зазор между ними. Этим обеспечивают разгрузку опорной части балочной конструкции 5 и загрузку элементов устройства усиления.

Использованием предложенного устройства усиления устраняют неисправности и повреждения опорного узла без демонтажа или предварительной разгрузки балочной конструкции, наиболее полно используя прочность при дальнейшей ее эксплуатации.

Применение предложенного устройства для усиления опорного узла балочной конструкции позволяет улучшить качественные показатели: устройство просто в изготовлении и монтаже вследствие рационального использования прокатного металла, минимального числа деталей и отсутствия необходимости проведения сварочных работ и мокрых процессов на высоте, конструкция устройства снижает расходы металла в 1,5 - 2 раза и материалов огнезащитного покрытия в 2 - 2,5 раза при необходимости увеличения огнестойкости отремонтированных конструкций, устройство усиления многоцелевое по назначению, так как оно одновременно разгружает и исправляет опору балочной конструкции, а также обжимает бетой опорной части для улучшения анкеровки арматуры, устройство надежно при его эксплуатации, обладая необходимой жесткостью, устойчивостью и несущей способностью.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного устройства следующей совокупности условий:

а) средство, воплощающее заявленное устройство при его осуществлении, предназначено для использования в строительной промышленности, а именно к устройству усиления опорного узла балочной конструкции зданий и сооружений;

б) для заявленного устройства в том виде, как оно охарактеризовано в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанных в заявке средств;

в) предложенное устройство применено при восстановлении 11 опорных узлов стропильных балок одноэтажного двухпролетного здания, высота до низа балок - 8,4 м, пролет - 18 м, длина здания - 60 м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСИЛЕНИЯ ОПОРНОГО УЗЛА БАЛОЧНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2132433C1 |

| СПОСОБ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2132432C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ОПОРНОГО УЗЛА ПРОЛЕТНЫХ КОНСТРУКЦИЙ | 1996 |

|

RU2140510C1 |

| УСТРОЙСТВО УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ | 1998 |

|

RU2150557C1 |

| СПОСОБ УСИЛЕНИЯ КАМЕННЫХ КОНСТРУКЦИЙ ЗДАНИЯ | 2000 |

|

RU2196868C2 |

| УСИЛЕННАЯ БАЛКА ЖЕЛЕЗОБЕТОННОГО ПРОЛЕТНОГО СТРОЕНИЯ | 1996 |

|

RU2117120C1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2171342C1 |

| УСИЛЕННАЯ БАЛКА ПРОЛЕТНОГО СТРОЕНИЯ | 2002 |

|

RU2228991C2 |

| ВЕТРОЭЛЕКТРИЧЕСКИЙ АГРЕГАТ | 1994 |

|

RU2088797C1 |

| БАЛКА | 2000 |

|

RU2172372C1 |

Изобретение относится к строительству и может быть использовано при ремонте, исправлении или усилении опорных частей балочной конструкции зданий и сооружений. Устройство усиления содержит пару прогонов из прокатного металла в виде коротких балочек, пролетная часть которых установлена на опоре, соединительный стержень в виде напрягаемого тяжа между прогонами, траверсу в виде симметричной балочки с двумя консолями, подпирающую нижнюю грань исправляемой конструкции, прогоны и траверса перед введением в работу установлены по высоте с рабочим зазором между их сочленяющимися поверхностями, консоли которых снабжены монтажными крепежными болтами. Техническим результатом является разгружение неисправного узла балочной конструкции. 22 з.п.ф-лы, 32 ил.

| Устройство для усиления пролетной конструкции | 1991 |

|

SU1812290A1 |

| Устройство для усиления пролетныхКОНСТРуКций | 1979 |

|

SU850851A1 |

| Устройство для усиления пролетной конструкции | 1988 |

|

SU1716057A1 |

| Рекомендации по оценке состояния и усилению строительных конструкций промышленных зданий и сооружений.-М.: Стройиздат, 1989, с.46, рис.17 | |||

| Устройство для усиления несущих конструкций | 1988 |

|

SU1779730A1 |

| Рекомендации по усилению железобетонных конструкций зданий и сооружений реконструируемых предприятий.-Харьков: Госстрой СССР, 1985, с.78-80, рис.47(а). | |||

Авторы

Даты

1999-10-27—Публикация

1996-07-26—Подача