Изобретение относится к области термической переработки различных твердых углеродсодержащих топлив, например сланца, угля и древесины. Может быть использовано в коксохимической и электрометаллургической промышленностях.

Известны широко распространенные в промышленности двух- и трехзонные шахтные печи с внутренним обогревом, предназначенные для переработки кускового сортированного топлива класса 20-80 мм ("Химическая технология твердых горючих ископаемых". Под редакцией Г.Н.Макарова и Г.Д.Харламповича - М.: Химия, 1986 г. стр. 496)

Отличительной особенностью данных аналогов является то, что твердые углеродные продукты, получаемые в процессе термообработки, охлаждаются газовым хладоагентом и выгружаются из агрегата в сухом виде. В случае производства продуктов, отличающихся повышенной возгораемостью при контакте с воздухом, это потребует сложных конструктивных решений, дополнительных эксплуатационных затрат.

Наиболее близкой к заявляемой конструкции печи по технической сущности и достигаемому положительному эффекту является конструкция шахтного газогенератора для переработки (полукоксования) кускового горючего сланца с поперечным потоком газового теплоносителя и выгрузочным устройством мокрого типа, являющемся одновременно охладителем продукта и гидрозатвором для внутреннего объема печи ("Справочник сланцепереработчика", Ленинград, "Химия", 1988 год, стр. 40-66). Конструкция газогенератора принята за прототип.

Достоинством данной печи является простота исполнения конструкции нижней зоны - зоны охлаждения и выгрузки кускового продукта. Выгрузочное устройство представляет собой чашу, заполненную водой, через которую материал выгружается из печи. Такая конструкция позволяет гарантировать охлаждение продукта за счет воды до температуры 50-90oC и одновременно исключить возможность его возгорания при контакте с воздухом.

Основным же недостатком данной конструкции является высокая влажность углеродного продукта, достигающая 20-35%.

Главным направлением использования кусковых углеродных продуктов, получаемых в шахтной печи, является металлургическая промышленность, где они служат в качестве восстановителя руды. Используемые при этом стандарты ограничивают содержание влаги в углеродных восстановителях. Для коксового орешка этот показатель не должен превышать 20%, для кокса каменноугольного - 15%, для кокса доменного - 6%.

Шахтный газогенератор, выбранный в качестве прототипа, не позволяет получать продукт, например кокс, с влажностью менее 20% в связи с полным его влагонасыщением в чаше и отсутствием конструктивных решений, регулирующих этот показатель.

Цель изобретения - снижение влажности выгружаемого продукта.

Указанная цель достигается тем, что выгрузочная чаша печи снабжена кольцевой подсушивающей тарелкой, над которой по периметру корпуса печи установлен коробчатый с жалюзийным выходом воздуховод. Причем подсушивающая тарелка выполнена с уклоном в сторону чаши, а угол наклона ее к горизонту составляет 0-12 градусов. Кроме того, ширина тарелки составляет не менее 10% по отношению к диаметру чаши.

Существенным отличием предлагаемой конструкции является наличие на разгрузочной чаше печи кольцевой подсушивающей тарелки, над которой по периметру печи установлен коробчатый воздуховод. Наличие такой наклонной тарелки позволяет организовать промежуточный отстой избытка влаги в кусковом продукте перед его окончательной выгрузкой. Установка коробчатого воздуховода позволяет одновременно за счет обдува горячим воздухом организовать подсушку продукта до требуемой влажности.

Если в известной конструкции печи влажность выгружаемого продукта составляет 20-35%, то предложенный вариант позволяет снизить ее до 10-15%.

В известных решениях новые признаки, обеспечивающие снижение влажности продукта, не обнаружены.

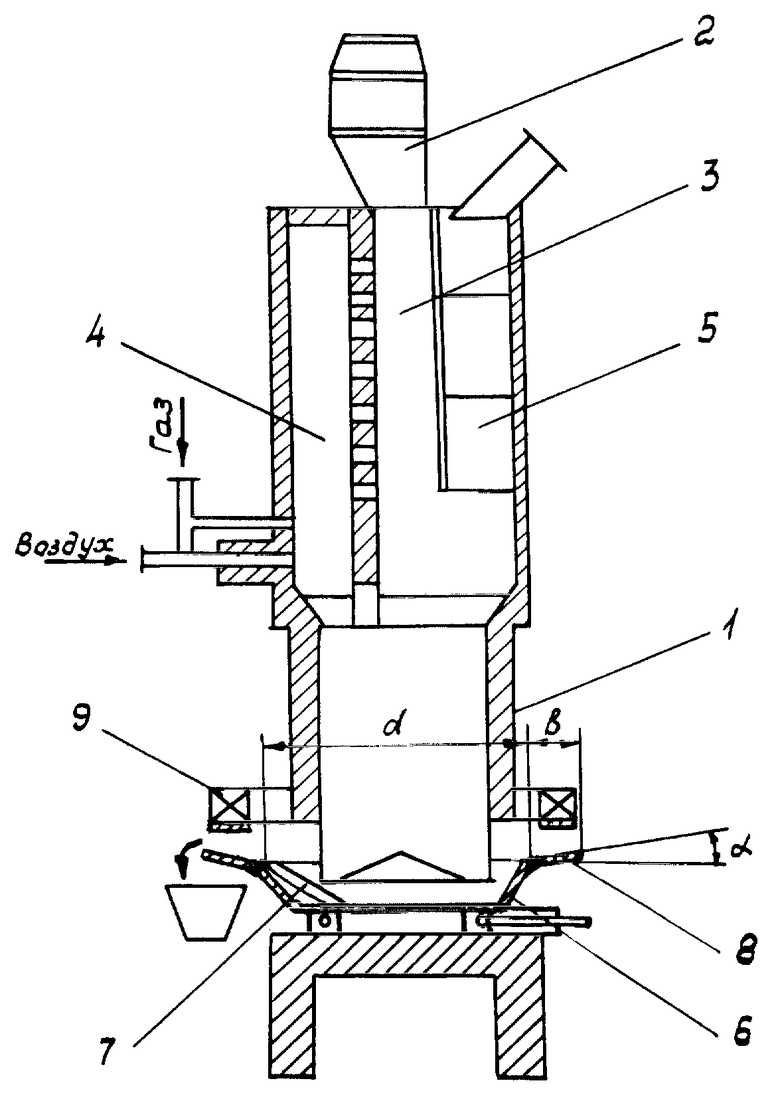

Сущность изобретения поясняется чертежом, где изображен общий вид шахтной печи для термообработки кускового топлива. Печь включает в себя футерованный цилиндрический корпус 1, загрузочное устройство 2, шахту полукоксования 3, горячую 4 и холодную 5 камеры, чашу с гидрозатвором 6, разгрузочный нож 7, кольцевую тарелку 8, закрепленную за верхнюю кромку чаши, и коробчатый воздуховод 9, установленный по периметру корпуса печи.

Работа печи осуществляется следующим образом. Кусковое топливо (например, уголь фракции 25-50 мм) с помощью загрузочного устройства 2 периодически загружается в печь. Продвигаясь сверху вниз, оно проходит через шахту полукоксования 3, где в поперечном потоке обрабатывается горячим теплоносителем. Теплоноситель из горячей камеры 4, пройдя слой материала в шахте, вместе с газообразными продуктами через холодную камеру 5 удаляется из печи.

Термообработанный продукт (полукокс) опускается в нижнюю зону печи, где охлаждается вначале водяным паром, поднимающимся из чаши 6, а затем водой непосредственно в чаше. При этом полукокс полностью насыщается водой.

Выгрузка материала осуществляется с помощью неподвижного плужкового ножа 7, на который продукт нагружается при вращении чаши. При этом влажный материал распределяется тонким слоем на вращающейся кольцевой тарелке 8, с которой окончательно разгружается, сделав предварительно полный оборот вокруг печи 1. Благодаря наклонному исполнению тарелки происходит предварительное влагоотделение за счет отстоя и стекания излишка влаги. При этом влажность продукта снижается с 30-35% до 22-27%. Окончательная подсушка материала, размещенного на вращающейся тарелке, происходит за счет обдува слоя горячим воздухом (50-80oC), подаваемым через коробчатый воздуховод 9. Последний расположен непосредственно над кольцевой тарелкой 8. Благодаря жалюзийному исполнению воздухораспределителя и тонкому слою материала на тарелке за время одного оборота чаши влагосодержание продукта снижается до 10-15%.

Угол наклона тарелки к горизонту (α) подбирается экспериментально, он связан с сыпучестью материала и зависит от природы и крупности его.

Производительность шахтной печи прямо пропорциональна диаметру разгрузочной чаши (d), что соответственно влияет на толщину слоя влажного продукта, размещаемого на кольцевой подсушивающей тарелке.

Исследование кинетики сушки кускового топлива при обдуве его горячим воздухом показало, что конечная влажность продукта зависит, в первую очередь, от толщины слоя обрабатываемого материала.

Толщина же слоя в данной конструкции определяется только шириной подсушивающей тарелки (в).

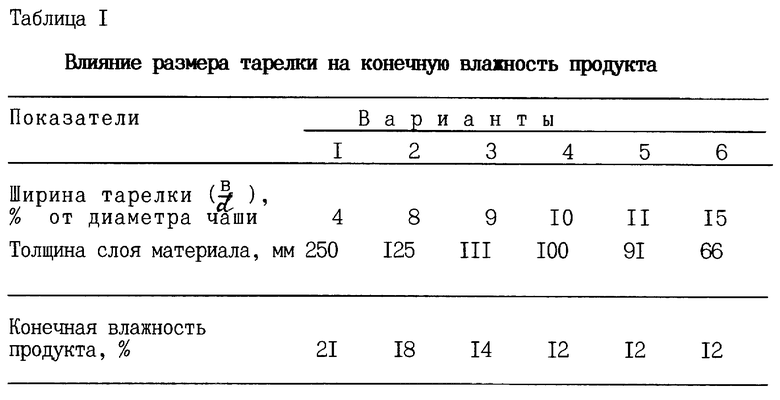

В табл. 1 приведены данные, обосновывающие заявляемые размеры тарелки.

Из табл. 1 видно, что при ширине тарелки, составляющей менее 10% от диаметра разгрузочной чаши  существенно снижается эффективность сушки влажного материала.

существенно снижается эффективность сушки влажного материала.

Опробование предложенной конструкции печи было выполнено в опытно-промышленных условиях в течение 10-суточного пробега при диаметре разгрузочной чаши 4900 мм. Термообработке подвергался обогащенный уголь марки "Г" крупностью 25- 50 мм и следующей характеристики, %:

Влажность - 11,2

Летучие - 36,5

Зольность - 1,9

Сера - 0,5

Технологический режим переработки угля в период эксперимента был следующий:

Производительность печи по углю, т/сут. - 130,0

Температура теплоносителя, oC - 850

Расход воздуха на сушку, м3/ч - 800

Температура воздуха, oC - 62

Характеристика подсушивающей тарелки:

Ширина, % от диаметра чаши - 14,0

Угол наклона, град. - 4,5

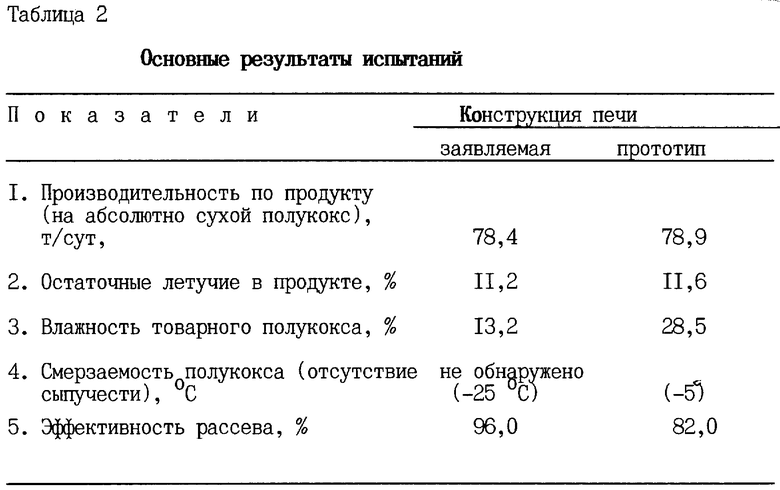

По сравнению с прототипом предложенная конструкция шахтной печи позволит снизить влажность товарного продукта на 15-20%. Одновременно улучшается ряд эксплуатационных и потребительских характеристик материала:

повышается до 96% эффективность классификации его при рассеве и практически гарантируется несмерзаемость в слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термической переработки кускового топлива | 2020 |

|

RU2755121C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2105033C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2297438C1 |

| АВТОМАТИЗИРОВАННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ГАЗИФИКАЦИИ СМЕСОВОГО СОСТАВА РАЗНООБРАЗНЫХ ТВЕРДЫХ КОМПОНЕНТОВ | 2007 |

|

RU2351846C2 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

| ПОДОГРЕВАТЕЛЬ КУСКОВОГО СЫРЬЯ | 2003 |

|

RU2241182C1 |

| ШАХТНЫЙ ПОДОГРЕВАТЕЛЬ КУСКОВОГО МАТЕРИАЛА | 2014 |

|

RU2568806C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ШТЕЙНА | 2010 |

|

RU2441080C1 |

| ЗАГРУЗОЧНО-РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ ДЛЯ ОБЖИГА КУСКОВОГО МАТЕРИАЛА | 2013 |

|

RU2525957C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ОТХОДОВ | 1997 |

|

RU2163326C2 |

Областью использования изобретения является коксохимическая и электрометаллургическая промышленность. Решаемая изобретением задача заключается в снижении влажности выгружаемого после переработки кускового топлива. Сущность изобретения заключается в том, что выгрузочное устройство печи, состоящее из чаши с гидрозатвором и разгрузочного ножа, снабжено кольцевой подсушивающей наклонной тарелкой, над которой по периметру корпуса печи установлен коробчатый с жалюзийным выходом воздуховод. Наличие такой наклонной тарелки позволяет организовать промежуточный отстой избытка влаги в кусковом продукте перед его окончательной выгрузкой, а установка коробчатого воздуховода позволяет одновременно за счет обдува горячим воздухом организовать подсушку продукта до требуемой влажности. Технический результат - снижение влажности товарного продукта на 15-20%, обеспечение эффективной классификации при рассеве и несмерзаемости в слое. 2 з.п.ф-лы, 2 табл., 1 ил.

| Справочник сланцепереработчика | |||

| /Под ред | |||

| М.Г.Рудина и Н.Д.Серебренникова | |||

| - Л.: Химия, 1988, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 94044747 A1, 20.10.96 | |||

| US 4448668 A, 15.05.84 | |||

| US 3993546 A, 23.11.76. | |||

Авторы

Даты

1999-07-10—Публикация

1997-12-15—Подача