Изобретение относится к области термической переработки различного твердого углеродсодержащего топлива. Может быть использовано в коксохимической и электрометаллургической промышленностях.

Известна неподвижная шахтная печь с внутренним обогревом, предназначенная для переработки торфа [1]. Печь представляет собой вертикальную, прямоугольную, кирпичную реторту, в центральной части которой имеется распределительный канал для ввода нагретого газа (теплоносителя). Вверху печи имеются загрузочные коробки, через которые из бункеров топливо поступает в печь, опускаясь вниз по шахте. В нижней части полукокс омывается поступающими снизу газами для охлаждения. Жидкие и газообразные продукты полукоксования вместе с газом-теплоносителем выводятся через верхний патрубок в газопровод и конденсационную аппаратуру.

Данная неподвижная шахтная печь имеет следующие недостатки: большие габаритные размеры вследствие низкой теплоотдачи от нагретого газа к перерабатываемому сырью, наличие большого количества мелкодисперсной фракции.

Известна шахтная печь для термической переработки кускового топлива, включающая в себя цилиндрический корпус, загрузочное устройство, шахту полукоксования, горячую и холодную камеры, чашу с гидрозатвором, разгрузочный нож, кольцевую тарелку, закрепленную за верхнюю кромку чаши, и коробчатый воздуховод, установленный по периметру корпуса печи. Подсушивающая тарелка выполнена с уклоном в сторону чаши, а угол наклона ее к горизонту составляет 0-12 градусов. Кроме того, ширина тарелки составляет не менее 10% по отношению к диаметру чаши [2].

Известна шахтная печь для термической переработки кускового топлива, имеет следующие недостатки: высокая энергозатраты при удалении влаги из готового продукта после процесса охлаждения его водой.

Технической задачей является снижение габаритных размеров установки, снижение количества мелкодисперсной фракции в углеродном продукте, снижение влажности углеродосодержащего продукта, повышение удельной поверхности контакта продукта с теплоносителем.

Технический результат достигается за счет того, что в реторте, в которой последовательно производится процесс сушки, полукоксования с отводом и последующей конденсацией парогазовой смеси углеводородов и охлаждением полукокса в верхней и нижней части реторты установлены шнеки с перфорированными и цельными витками, которые вращаются в противоположенную сторону движения исходного сырья с целью регулирования времени нахождения продукта в зоне сушки и охлаждения, удаления мелкодисперсной фракции через разгрузочное окно.

В результате описанного выше конструктивного исполнения предложенная печь для термической переработки кускового топлива имеет значительно меньшие габаритные размеры по сравнению с рассматриваемыми аналогами, меньшее количество мелкодисперсной фракции, поскольку она удаляется через внутреннее пространство шнеков. Снижается влажность получаемого полукокса.

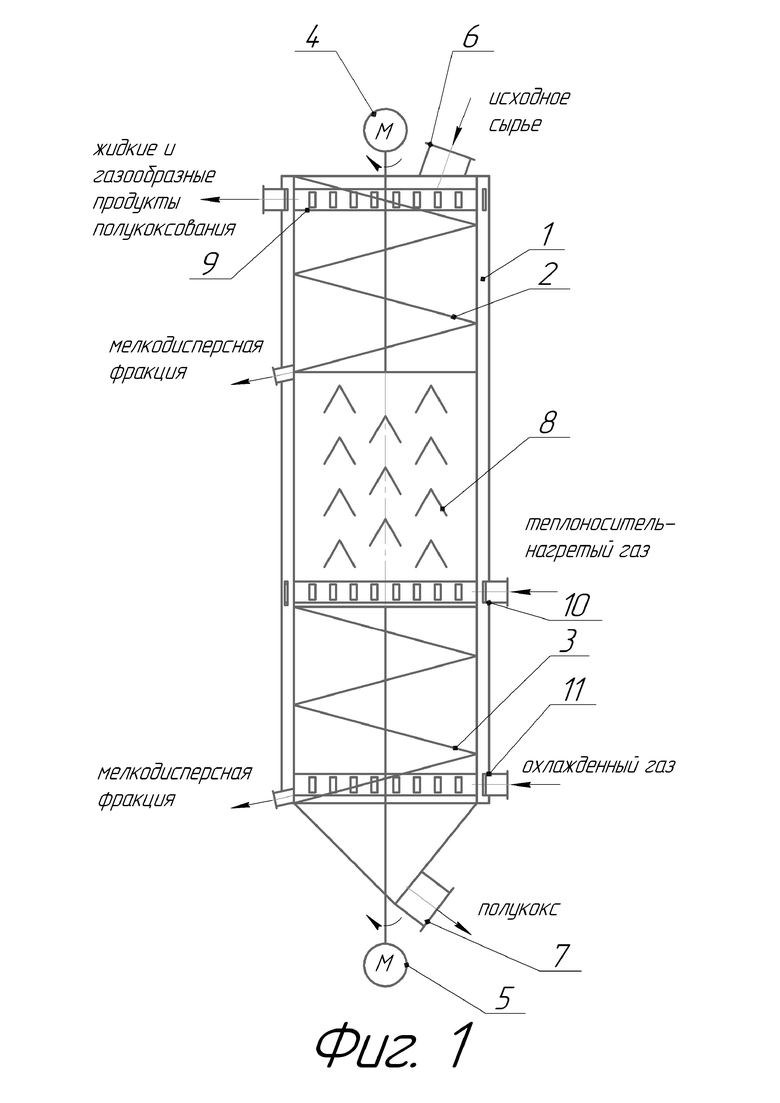

Предлагаемая печь для термической переработки кускового топлива схематично изображена на фиг.1 и фиг. 2.

Печь для термической переработки кускового топлива, изображенная на фиг. 1, содержит реторту 1, разделенную на три зоны: сушки, получения полукокса и охлаждения, шнеки 2 и 3 с перфорированными и цельными витками, приводы вращения шнеков 4 и 5, загрузочный и разгрузочный патрубки 6 и 7, разделители потока 8, газоходы для отвода жидких и газообразных продуктов полукоксования 9, газоходы для подвода нагретых газов (теплоносителя) 10, газоходы для подвода охлаждающих газов 11.

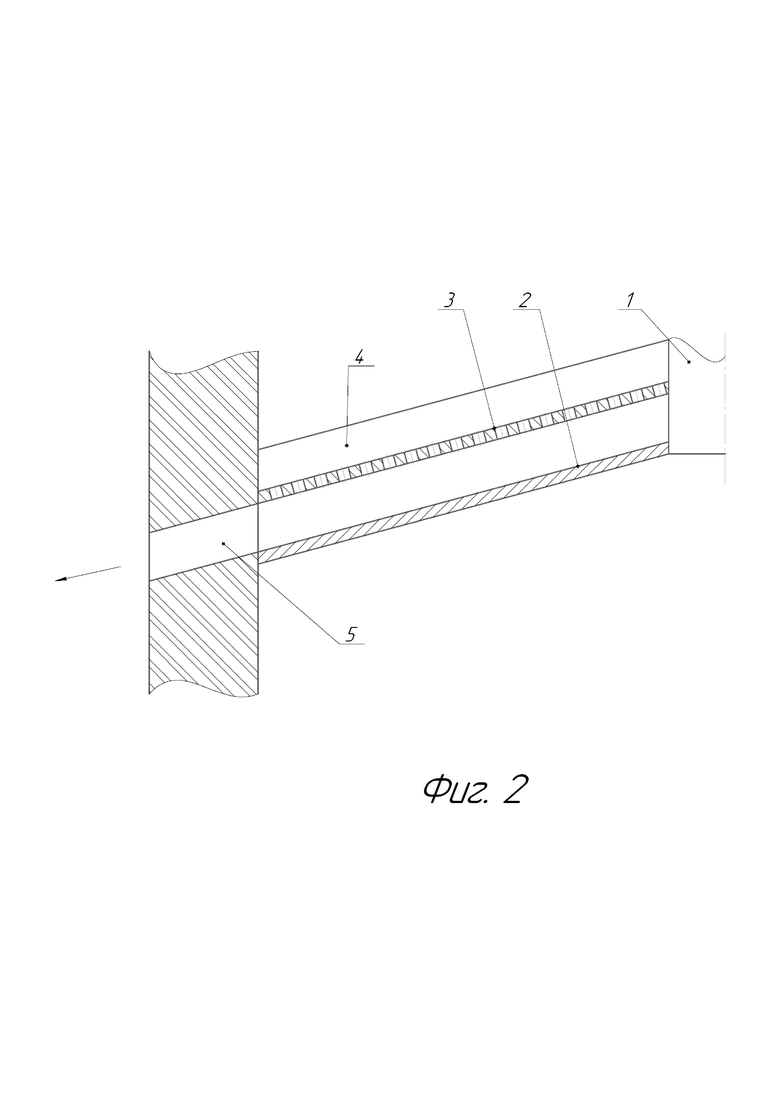

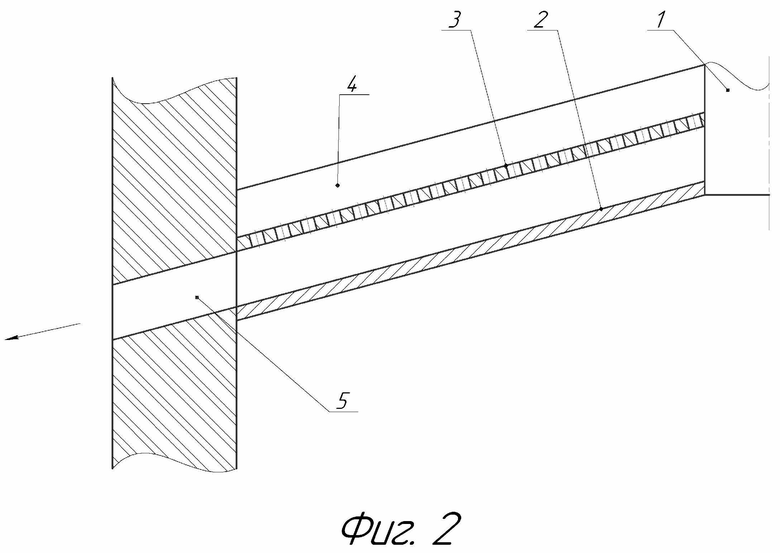

На фиг. 2 изображен сегмент печи, содержащий последние витки шнека, лопасть 4, разгрузочное окно 5. Шнек состоит из вала 1, цельного витка 2, перфорированного витка 3. Размеры витков, угол наклона и шаг витков 2 и 3 одинаковые, а пространство, образованное между ними, служит для отвода мелкодисперсной фракции, величина этого пространства зависит от вида продукта. На поверхности витков 3 имеются лопасти 4 для перемешивания продукта в процессе его движения по поверхности витка.

Печь для термической переработки кускового топлива (фиг. 1) работает следующим образом. Исходное сырье поступает в загрузочный патрубок 6 в реторту 1. В верхней части реторты 1 установлен шнек 2 с перфорированными и цельными витками, угол наклона витков и частота вращения шнека зависит от свойств исходного сырья. Шнек 2 получает вращательное движение от привода 4. Вращается в противоположном направление движению продукта шнек позволяет регулировать время нахождения исходного сырья в зоне сушки. Продукт медленно продвигается по поверхности перфорированного витка шнека за счет собственного веса и подпора вновь поступающего продукта. В процессе движения продукт переворачивается за счет лопасти, расположенной на поверхности вращающегося шнека, что позволяет интенсифицировать процесс теплообмена (сушки).

При движении продукта по поверхности перфорированного витка мелкая фракция, попадая в отверстия перфорации, падает на поверхность цельного витка шнека и движется по его поверхности к разгрузочному окну 5 (фиг. 2) в нижней части зоны сушки.

Высушенный продукт поступает в зону получения полукокса, в нижней части которой установлены газоходы для подвода нагретых газов (теплоносителя) 10. В реторте образуется плотная структура перерабатываемого продукта и с целью повышения поверхности контакта теплоносителя с высушенным продуктом в зоне получения полукокса установлены разделители потока 8.

Полученный полукокс охлаждается газами в зоне охлаждения, поступающими в газоходы 11, продвигаясь по спиралеобразной траектории за счет установленного шнека 3 в нижней части реторты имеющего привод 5. Конструкция шнека 3 идентична шнеку 2.

Полученный охлажденный полукокс выгружается через патрубок 7. Жидкие и газообразные продукты полукоксования отводятся через газоходы 9 на последующую конденсацию.

Благодаря данному техническому решению снижается наличие мелкодисперсной фракции, поскольку она удаляется в зоне сушки и охлаждения, уменьшаются габаритные размеры за счет повышение удельной поверхности контакта продукта с теплоносителем, снижается влажность готового продукта по сравнению с аналогами.

Источники информации

1. Менковский М.А. Химическая технология угля / М.А. Менковский – М.: УГЛЕТЕХИЗДАТ, 1957. – 100 с.

2. Пат. РФ 2132861, C10B 3/00. Шахтная печь для термической переработки кускового топлива / Белянин Ю.И., Боровиков А.Г., Васильев Ю.А., Вишнев В.Г., Качан А.М., Павлов А.А.; заявл. 97120669/25, 1997.12.15, опубл. 1999.07.10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КУСКОВОГО ТОПЛИВА | 1997 |

|

RU2132861C1 |

| Способ переработки твердых топлив и смоляных отходов и газогенератор для его осуществления | 1989 |

|

SU1745753A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

| Способ производства газа и смолы из измельченного топлива | 1945 |

|

SU85820A1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2105033C1 |

| Газогенератор для термической переработки кускового топлива | 1988 |

|

SU1567593A1 |

| Трехзонная печь для термической переработки битуминозного топлива | 1961 |

|

SU149527A1 |

| ВЕРТИКАЛЬНАЯ НЕПРЕРЫВНО ДЕЙСТВУЮЩАЯ ПЕЧЬ ДЛЯ ПОЛУКОКСОВАНИЯ ТОПЛИВА В ТОНКОМ СЛОЕ | 1949 |

|

SU85313A1 |

Изобретение относится к области термической переработки различного твердого углеродсодержащего топлива. Предложена печь для термической переработки кускового топлива, которая представляет собой цилиндрическую вертикальную реторту, в центральной части которой происходит процесс полукоксования за счет поступающего через щелевые отверстия в реторте теплоносителя – нагретый газ, газ на охлаждение подается в нижнюю часть реторты, жидкие и газообразные продукты полукоксования отводятся через патрубок в верхней части реторты, при этом в верхней и нижней части реторты расположены шнеки с перфорированными и цельными витками, на поверхности которых имеются лопасти, шнеки вращаются в противоположенную сторону движения исходного сырья с целью регулирования времени нахождения продукта в зоне сушки, перемешивания продукта и охлаждения, удаления мелкодисперсной фракции через разгрузочное окно. Технический результат – снижение габаритных размеров установки, снижение количества мелкодисперсной фракции в углеродном продукте, снижение влажности углеродсодержащего продукта, повышение удельной поверхности контакта продукта с теплоносителем. 2 ил.

Печь для термической переработки кускового топлива представляет собой цилиндрическую вертикальную реторту, в центральной части которой происходит процесс полукоксования за счет поступающего через щелевые отверстия в реторте теплоносителя – нагретый газ, газ на охлаждение подается в нижнюю часть реторты, жидкие и газообразные продукты полукоксования отводятся через патрубок в верхней части реторты, отличается тем, что в верхней и нижней части реторты расположены шнеки с перфорированными и цельными витками, на поверхности которых имеются лопасти, шнеки вращаются в противоположенную сторону движения исходного сырья с целью регулирования времени нахождения продукта в зоне сушки, перемешивания продукта и охлаждения, удаления мелкодисперсной фракции через разгрузочное окно.

| "Общая химическая технология топлива" под ред | |||

| С.В | |||

| Кафтанова, Государственное научно-техническое издательство химической литературы, 1941, Москва-Ленинград (стр | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| УСТРОЙСТВО И СПОСОБ ПИРОЛИЗА УГЛЯ С ШИРОКИМ ДИАПАЗОНОМ РАЗМЕРОВ ЧАСТИЦ | 2012 |

|

RU2576437C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2113671C1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КУСКОВОГО ТОПЛИВА | 1997 |

|

RU2132861C1 |

| CN 106010610 A, 12.10.2016. | |||

Авторы

Даты

2021-09-13—Публикация

2020-12-23—Подача