Изобретение относится к газотурбинной технике и может использоваться в газотурбинных установках (ГТУ), применяющихся для переработки углеводородного сырья.

Известен способ работы установки для переработки углеводородного сырья (метана) в метанол, основанный на подогреве сжатого метана и подаче его в перерабатывающее устройство (секцию реформинга), поддерживая потребную температуру рабочего тела в нем (см. Заявку Великобритании N 2075125 от 30.04.81 г. , кл. FIG, МКИ F 02 C 3/04, опубл. 11.11.81 г. за N 8113340; см. также РЖ "Турбостроение" N 5, 1982 г., ВИНИТИ, стр. 16, реф. 5.49 122 П). Установка содержит кроме подогревателя сырья и перерабатывающего устройства также газотурбинный двигатель (ГТД), от которого приводится многоступенчатый компрессор.

К недостаткам известного способа работы и устройства установки для его осуществления следует отнести малоэффективный подогрев рабочего тела, осуществляемый в камере сгорания, где расположены теплообменники и секция реформинга для синтеза метана, требующий значительного расхода топлива, больших поверхностей теплообменников, что ухудшает габаритно-массовые и экономические характеристики установки. В связи с тем, что в установке применяется для переработки углеводородное сырье постоянного состава, требуется незначительный диапазон регулирования температуры в перерабатывающем устройстве. Однако даже при небольшом изменении состава сырья этого диапазона может быть недостаточно, что ухудшит характеристики установки по количеству и качеству получаемого продукта.

Известен способ работы установки для переработки углеводородного сырья (нефти), основанный на сжатии в осевом многоступенчатом компрессоре, приводимом от газовой турбины, рабочего тела (воздуха), подогреве его в компрессоре путем перепуска части рабочего тела с выхода компрессора на запуске установки, а также на поддерживании потребной температуры в заданных пределах катализатора, использующегося при крекинге нефти в перерабатывающем устройстве - каталитическом реакторе (см. патенты США N 4399651 от 23.08.83 г. кл. 60/39.02, МКИ F 02 G 3/00, F 02 G 3/00, F 02 C 7/26 и N 4452048 от 5.06.84 г. кл. 60/656, МКИ F 01 K 13/02, а также РЖ "Турбостроение" N 4, 1984 г., ВИНИТИ, стр. 22, реф. 4.49.141П и РЖ "Турбостроение" N 1, 1985 г., стр. 25, реф. 1.49.129П - прототип). Установка содержит приводимый газовой турбиной осевой многоступенчатый компрессор, оборудованный байпасным трубопроводом с управляемым клапаном для перепуска рабочего тела с выхода компрессора, регенератор и католический реактор, где происходит переработка нефти в бензин.

К недостаткам известного способа следует отнести то, что он может быть применен только на режиме пуска или останова, когда не требуется заданная степень сжатия. На основном режиме это потребует увеличения мощности, частоты вращения компрессора, и уже при небольшом количестве перепускаемого рабочего тела может произойти запирание компрессора. Поэтому в известном случае на основном режиме подогрев рабочего тела осуществляют в теплообменном устройстве - регенераторе, обладающем значительными габаритами и массой, требующий внешнего подвода тепла от сгорания топлива, что малоэффективно. Все это ухудшает габаритно-массовые и экономические характеристики установки.

Целью данного изобретения является повышение эффективности подогрева рабочего тела на основном режиме работы и диапазона регулирования температуры в перерабатывающем устройстве, уменьшение мощности компрессора на основном режиме и улучшения характеристик установки.

Цель достигается тем, что на всех режимах работы установки перепускаемую часть рабочего тела с выхода многоступенчатого компрессора подают на вход его последней ступени, а также перепускают часть рабочего тела с выхода каждой из остальных ступеней на вход в свою же ступень, при этом выходящее из компрессора рабочего тело подают сразу в перерабатывающее устройство, а потребную температуру в нем получают изменением количества перепускаемого рабочего тела в каждой или некоторых ступенях компрессора.

Конструктивно это достигнуто тем, что трубопровод или канал перепуска с выхода многоступенчатого компрессора соединен с входом в его последнюю ступень, при этом выход каждой из остальных ступеней соединен трубопроводом или каналом через дросселирующий элемент с входом в свою же ступень, а выход из компрессора соединен трубопроводом непосредственно с входом в перерабатывающем устройстве.

Кроме того, в трубопроводе, соединяющем компрессор с входом перерабатывающего устройства, может быть установлен дроссельный элемент с обводящим его трубопроводом, в котором последовательно установлены второй дроссельный элемент, теплообменник-подогреватель и третий дроссельный элемент, а также смеситель в месте соединения окончания обводящего трубопровода с основным.

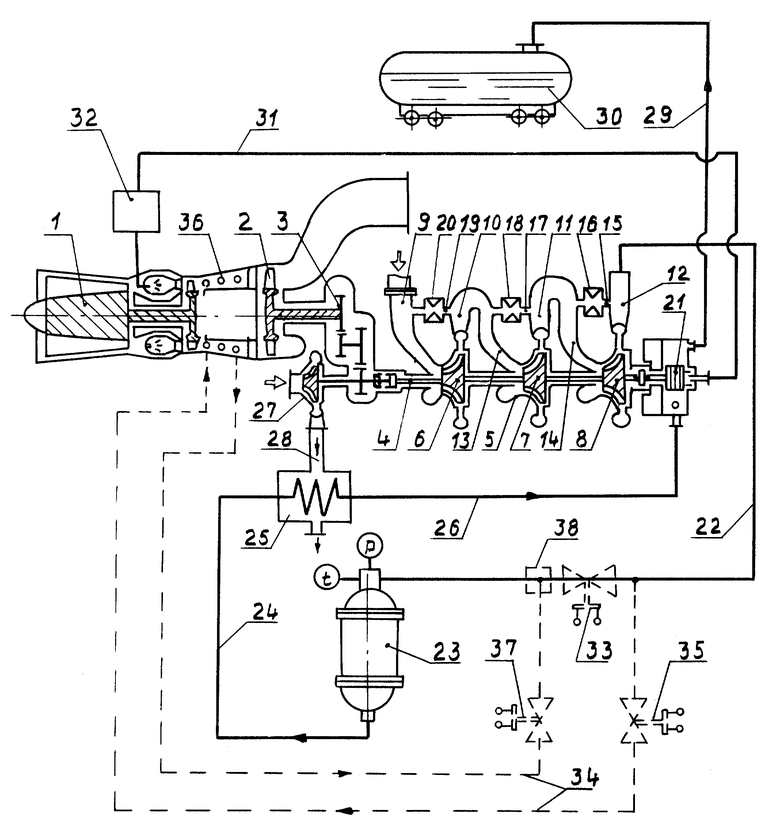

Изобретение поясняется на примере установки для переработки факельных газов и газоконденсатов в высокооктановый бензин, схематично представленной на чертеже.

Установка включает газотурбинный двигатель 1, свободная турбина 2 которого соединена через зубчатые шестерни мультипликатора 3 с валом 4 многоступенчатого компрессора 5, имеющего три центробежных ступени 6, 7 и 8, установленные на валу 4. Компрессор 5 имеет входной патрубок 9 и выходные диффузоры 10, 11 и 12 спиральных отводов соответственно ступеней 6, 7 и 8. Кроме входного патрубка 9, установленного на входе в первую ступень 6, имеются входное устройство 13 второй ступени 7 и входное устройство 14 третьей ступени 8, соединенные каналами с соответствующими выходными диффузорами 10 и 11. Выход 12 из последней третьей ступени, являющийся выходом из компрессора 5, соединен трубопроводом или корпусным каналом 15, в котором установлен дросселирующий элемент 16, с входным устройством (входом) 14 этой же третьей ступени 8. Аналогично, выход 11 второй ступени 7 через трубопровод или канал 17 и дросселирующий элемент 18 соединен с входом 13 этой же ступени, а выход 10 первой ступени 6 через трубопровод или канал 19 и дросселирующий элемент 20 - с входным патрубком 9, т.е. с входом в первую ступень 6.

Вал 4 компрессора 5 соединен через шлицевую рессору с валом центрифуги 21. Выход 12 из компрессора 5 трубопроводом 22 соединен с входом в перерабатывающее устройство - каталитический реактор 23, выход из которого трубопроводом 24 соединен с теплообменником-конденсатором 25. Последний по трубопроводу 26 соединен с входом в центрифугу 21.

Мультипликатор 3 соединен рессорой также с воздушным компрессором 27, выход из которого по трубопроводу 28 соединен с продуваемой полостью теплообменника-конденсатора 25.

Центрифуга 21 имеет выход для бензина, который соединен трубопроводом 29 с накопительной емкостью 30, а также выход для горючей газообразной фракции в трубопровод 31, который соединен с агрегатом 32 управления подачи топлива в камеру сгорания ГТД 1.

Во время работы ГТД 1 своей свободной турбиной 2 через мультипликатор 3 приводит во вращение роторы компрессоров 5 и 27. В многоступенчатый компрессор 5 через патрубок 9 подводят отфильтрованный факельный газ, являющийся углеводородным сырьем для установки. В каждой ступени газ сжимается, при этом часть выходящего из ступени газа возвращают в ее вход по трубопроводам (каналам) 19, 17 и 15 соответственно для ступеней 6, 7 и 8. С помощью дроссельных элементов 16, 18 и 20, которые могут быть выполнены либо в виде дроссельных шайб, либо в виде управляемых дроссельных кранов (клапанов), изменяя их проходные сечения, достигают таких величин перепуска газа в ступенях, при которых на выходе из компрессора 12 и в каталитическом реакторе 23 получают потребные температуру и давление, необходимые для процесса ароматизации факельного газа. Параметры в реакторе 23 контролируются датчиками давления P и температуры t.

Переработанное в реакторе рабочее тело поступает по трубопроводу 24 в теплообменник-конденсатор 25, куда подается из компрессора 27 холодный воздух по трубопроводу 28, который, обтекая трубки теплообменника с рабочим телом, выходит в атмосферу. В теплообменнике-конденсаторе выпадает в виде жидкого конденсата бензин и остается часть газообразного продукта, способного служить углеводородным топливом. Газожидкостная смесь с невысокой температурой по трубопроводу 26 поступает в центрифугу 21, где происходит сепарирование жидкости (бензина), которая выводится по трубопроводу 29 в накопительную емкость 30. Газообразная фракция по трубопроводу 31 поступает в топливную аппаратуру 32 ГТД 1, из которой она поступает в форсунки камеры сгорания двигателя, в результате чего осуществляется его работа по приводу компрессоров 5, 27 и центрифуги 21.

В связи с тем, что из компрессора 5 выходит уже подогретое рабочее тело с потребной для переработки углеводородного сырья температурой, отпадает необходимость в громоздких теплообменных аппаратах для нагрева сырья, поступающего в перерабатывающее устройство, как это имеет место в известных ранее устройствах. При этом не нужно дополнительно сжигать топливо в отдельной большеобъемной камере, что снижало эффективность подогрева рабочего тела. Перепуск рабочего тела в каждой ступени многоступенчатого компрессора также позволяет эффективнее нагревать рабочее тело, выходящее из компрессора, по сравнению с перепуском с выхода могоступенчатого компрессора на его вход. Это объясняется тем, что при перепусках в ступенях удается спроектировать достаточно эффективные по сжатию ступени компрессора, в то время как попадание на вход многоступенчатого компрессора значительного количества рабочего тела с высокой температурой и прокачка его через все ступени приводит к снижению эффективности ступеней по сжатию, что потребует для получения заданной ступени сжатия при обеспечении нужной температуры на выходе компрессора увеличение частоты вращения, числа ступеней и мощности компрессора. Поэтому применение перепуска у каждой ступени снижает мощность на привод многоступенчатого компрессора.

Известно, что факельные газы, которые ранее сжигали за ненадобностью, имеют отличия по составу, что приводит к изменению теплофизических свойств (плотности, вязкости, газовой постоянной и др.). Поэтому температура ароматизации их будет несколько различаться. В связи с тем, что имеется возможность регулирования величиной перепускаемого газа в каждой ступени за счет изменения проходных сечений дросселирующих элементов 16, 18 и 20, расширяется диапазон регулирования температуры в перерабатывающем устройстве 23, по сравнению с известной конструкцией, в которой перепуск ограничивал возможность работы компрессора на основном режиме.

В связи с тем, что компрессор выполняет функцию подогревателя на основном режиме, не нужен громоздкий и дорогостоящий теплообменный аппарат и дополнительное сжигание топлива в большеобъемной камере для подогрева углеводородного сырья на входе в перерабатывающее устройство. Это улучшает габаритно-массовые и экономические характеристики ГТУ.

В ряде случаев для переработки углеводородного сырья может потребоваться очень высокая температура, как, например, в указанной выше заявке Великобритании, где температура достигает 850oC. В этом случае могут возникнуть ограничения по перегреву компрессора, его опорных узлов. Для дальнейшего повышения подогрева рабочего тела установка может быть доработана следующим образом (чертеж, пунктирные линии).

В трубопровод 22, соединяющий выход 12 из компрессора 5 с входом в перерабатывающее устройство 23, врезается дроссельный элемент 33 (управляемый дроссельный кран) с обводящим его трубопроводом 34, в который последовательно установлены второй дроссельный элемент 35, теплообменник-подогреватель 36 и третий дроссельный элемент 37. Теплообменник 36 может быть установлен в переходнике ГТД 1 между основной и свободной 2 турбинами. В месте соединения окончания трубопровода 34 с основным трубопроводом 22 установлен смеситель 38.

Во время работы установки с помощью перепусков в ступенях компрессора 5 обеспечивают максимально возможную температуру на выходе 12, после чего прикрывают или полностью закрывают дроссель 33, открыв дроссели 35 и 37. В этом случае в смеситель 38 будет поступать как газ, подогретый только в компрессоре, так и газ, подогретый дополнительно в теплообменнике 36, что повысит температуру рабочего тела, поступающего в реактор 23. В случае, когда дроссель 33 будет закрыт полностью, все рабочее имело будет дополнительно подогреваться в теплообменнике 36, создавая наибольшую температуру в реакторе 23.

В связи с тем, что основную долю подогрева обеспечивает компрессор 5, потребуются значительно меньшие габариты теплообменника-подогревателя, по сравнению с известными конструкциями установок. В результате будут снижены потери тепла и давления в ГТД 1, повысив эффективность подогрева рабочего тела до более высоких температур, и расширится диапазон регулирования температуры в перерабатывающем устройстве 23. Манипулирование проходными сечениями дросселей 33, 35 и 37 при одновременном манипулировании проходными сечениями дросселей 16, 18 и 20 в трубопроводах (каналах) перепуска компрессорных ступеней позволяет при необходимости несколько понизить отбираемую на привод компрессора мощность, немного увеличив подогрев за счет теплообменника 36. Все это повысит возможности установки, расширив диапазон применяемых для переработки видов углеводородного сырья, что улучшает характеристики установки.

Применение изобретения позволяет создавать малогабаритные ГТУ с лучшими характеристиками, которые легко транспортируются к месту переработки сырья, проще монтируются и эксплуатируются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2168041C2 |

| ОХЛАЖДАЕМАЯ СОПЛОВАЯ ЛОПАТКА С ВИХРЕВОЙ МАТРИЦЕЙ | 1994 |

|

RU2122123C1 |

| КОМБИНИРОВАННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 1996 |

|

RU2120466C1 |

| СТАТОР МНОГОСТУПЕНЧАТОЙ ТУРБОМАШИНЫ | 1995 |

|

RU2133384C1 |

| ГОРЕЛКА КАМЕРЫ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1993 |

|

RU2107869C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ТОПЛИВА В ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1997 |

|

RU2162953C2 |

| СПОСОБ ОТБОРА ПРОБ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2115107C1 |

| КОМБИНИРОВАННАЯ ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2122131C1 |

| КОМПРЕССОР ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2189499C2 |

| ВОСПЛАМЕНИТЕЛЬ | 1994 |

|

RU2103610C1 |

Изобретение относится к газотурбинной технике и может использоваться в газотурбинных установках (ГТУ), в которых газотурбинный двигатель приводит многоступенчатый компрессор, подающий углеводородное сырье в перерабатывающее устройство, например каталитический реактор. В ряде случаев запуск ГТУ осуществляют путем перепуска части рабочего тела с выхода многоступенчатого компрессора. Технический результат заключается в повышении эффективности подогрева рабочего тела на основном режиме работы и диапазона регулирования температуры в перерабатывающем устройстве, уменьшении мощности компрессора на основном режиме и улучшении характеристик установки на всех режимах работы. Для этого перепускаемую часть рабочего тела с выхода многоступенчатого компрессора подают на вход его последней ступени, а также перепускают часть рабочего тела с выхода каждой из остальных ступеней на вход в свою же ступень, при этом выходящее из компрессора рабочее тело подают сразу в перерабатывающее устройство, а потребную температуру в нем получают изменением количества перепускаемого рабочего тела в каждой или некоторых ступенях компрессора. Отличительной особенностью установки является то, что трубопровод или корпусной канал перепуска с выхода многоступенчатого компрессора соединен с входом в его же последнюю ступень, при этом выход каждой из остальных ступеней соединен трубопроводом или каналом с дросселирующим элементом с входом в свою же ступень, а выход из компрессора соединен трубопроводом непосредственно с входом в перерабатывающее устройство. Дополнительно установка может быть снабжена дроссельным элементом в трубопроводе, соединяющим компрессор с входом перерабатывающего устройства и обводящим этот дроссельный элемент трубопроводом, в котором последовательно установлены второй дроссельный элемент, теплообменник-подогреватель и третий дроссельный элемент, а также смеситель в месте соединения окончания обводящего трубопровода с основным. 2 с. и 1 з.п.флы, 1ил.

| US 4399651 A, 23.08.83 | |||

| Силовая установка с газовой турбиной | 1929 |

|

SU14229A1 |

| Способ получения электроэнергии из углеродсодержащего топлива | 1986 |

|

SU1584757A3 |

| Газотурбинная установка | 1988 |

|

SU1652635A1 |

Авторы

Даты

1999-07-10—Публикация

1995-09-05—Подача