Изобретение относится к автономным комплексным устройствам каталитического риформинга углеводородного сырья на базе газотурбинного привода при одновременной выработке и промышленной электроэнергии и получении ароматических углеводородов, неэтилированных высокооктановых бензинов и т.п.

Известные промышленные установки, работающие по технологической схеме каталитического риформинга на базе газотурбинных приводов (см. книгу Э.А. Манушина и др. Теория и проектирование газотурбинных и комбинированных установок. - М.: Машиностроение, 1977, с. 347, рис. 138 и патент Великобритании N 2075125, МПК N F 02 C 3/04, 1981). Такие установки имеют газотурбинный привод, один или несколько каталитических реакторов, конденсатор и сепаратор продукта и только для запуска газотурбинного привода паровую пусковую турбину или пусковой бензиновый двигатель. Конечный товарный продукт таких установок - только жидкий катализат и синтезированный газ.

Необходимость наличия для запуска таких установок водяного пара или высококачественного бензина усложняет конструкцию, эксплуатацию и нарушает автономность использования этих установок в полевых условиях. Кроме того, для привода их агрегатов требуются посторонние источники электропитания.

Указанные недостатки частично устранены в установке для ароматизации углеводородного сырья, выполненную на базе двухконтурного газотурбинного двигателя.

Известная установка (RU, патент 2062286 C1, 20.06.96, кл. C 10 G 36/04).

Известная установка имеет турбогазогенератор с камерной сгорания высокого давления, газовый тракт выхлопа рабочих турбин с расположенным в нем первичным подогревателем сырья, один каталитический реактор с один сепаратор, конденсатор продукта, установленный во втором воздушном контуре и линию отвода газообразной фракции, подключенную на питание топливом камеры сгорания турбогазогенератора. Кроме того, на коробке приводов установлен нагнетатель сырья и электрогенератор для выработки электроэнергии на нужды установки. Он же является и стартер-генератором для запуска установки при наличии электроаккумуляторов или постороннего источника электроэнергии.

В установке не используется тепло высоконагретого продукта, выходящего из реактора. Практически оно уходит в атмосферу вместе с воздухом второго контура вентилятора. Наличие двух потоков воздуха на турбогенераторе и вентилятор усложняет конструкцию. При длительной работе и соответствующем закоксовывании катализатора возможна разбалансировка по необходимому количеству подаваемого на турбогазогенератор газообразной фракции и расчетной величиной жидкого конденсата. В этом случае потребуется или сброс излишнего количества газообразного топлива, или снижение товарного жидкого конденсата. Установка не позволяет получить промышленную электроэнергию, но если бы ее электрогенератор, гипотетически, был бы выполнен большой промышленной мощности, то возникли бы проблемы с запуском системы, с электропитанием от постороннего источника, т.е. проблемы по сохранению автономности установки. Единственный реактор установки не способен произвести полную конверсию различных углеводородов, например бутана и пропана, в ароматические углеводороды при его одной заданной рабочей температуре. И единственный сепаратор установки не гарантирует устранение ухода части жидкого конденсата с газами на сжигание в камеру сгорания. Кроме того, отработавшие газы на входе в выхлопную шахту имеют высокую температуру и их еще достаточно высокое теплосодержание не используется, а относительно сложная система подключения различных сборных единиц установки не позволяет обеспечить необходимую точность температуры подводимого к реактору сырья, близкую и оптимальной. Избыточно сложна и система привода нагнетателя сырья через коробку приводов.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании установки, производящей дешевую промышленную электроэнергию и ароматические углеводороды с повышенной эффективностью использования подводимого сырья при меньшем его потреблении при полной автономности установки.

Поставленная задача решается тем, что в установке для ароматизации углеводородного сырья, снабженной газотурбинным приводом электрогенератора, с камерой сгорания высокого и среднего давлений, нагнетателем сырья, рядом реакторов, первичным подогревателем сырья, конденсатором продукта и системой сепарации с отводом газообразной фракции на сжигание в камерах сгорания, первичный подогреватель сырья установлен на линии отвода газопродуктовой смеси из реакторов, а дополнительные промежуточные подогреватели установлены в тракте выхлопа турбин за камерой сгорания среднего давления, а между промежуточными подогревателями и реакторами установлены водяные терморегуляторы температур продукта. При этом система сепарации продукта включает три последовательно установленных сепаратора - высокого, среднего и низкого давления с дроссилирующими кранами давления между ними, а на линиях отвода газообразных фракций из сепараторов высокого и среднего давлений установлены аккумуляторы газовых фракций высокого и среднего давлений. Кроме того, линия отвода газообразной фракции из аккумулятора среднего давления имеет возможность подключения через кран к рабочему тракту пусковой газовой турбины турбогазогенератора и линии подвода или отвода газообразных фракций аккумуляторов имеют возможность подключения друг к другу через перепускной клапан. И затем нагнетатель сырья подключен соосно к турбогазогенератору с приводом от него.

Предложенная установка обеспечивает безотходное производство товарных ароматических углеводородов и промышленного электричества с наибольшей эффективностью использования подводимого сырья и вырабатываемого тепла при минимальной температуре выброса в атмосферу отработавших газов, гарантированной сепарации жидкого катализата и автономность запуска как самого турбогазогенератора, так и каталитического контура установки с любой частотой повторных запусков.

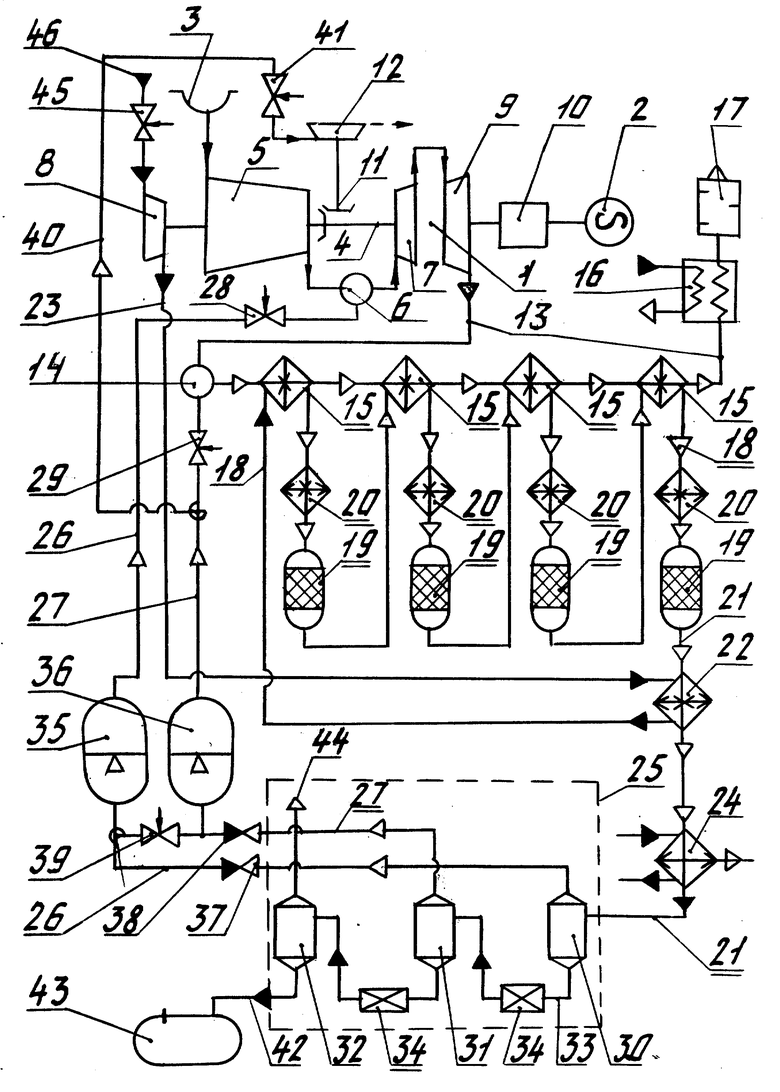

На приведенном чертеже изображена схематически комбинированная энергетическая установка.

Комбинированная энергетическая установка содержит газотурбинный привод 1 электрогенератора 2. Газотурбинный привод включает воздухозаборную шахту 3, турбогазогенератор 4 с компрессором воздуха 5, камерой сгорания высокого давления 6 и турбиной высокого давления 7 и соосный с турбогазогенератором с приводом от него нагнетатель сырья 8 и силовую турбину 9 с редуктором 10. К турбогенератору также подключена через свой привод 11 пусковая газовая турбина 12 с ее рабочим трактом. В газовом тракте выхлопа 13 рабочих турбин отработавших газов последовательно размещены камера сгорания 14 среднего давления, промежуточные подогреватели 15 рабочей смеси и котел утилизатор 16. Тракт выхлопа заканчивается выхлопной шахтой 17. К газотурбинному приводу 1 подключен каталитический контур, включающий ряд последовательно соединенных по рабочей линии 18 реакторов 19 со стационарным катализатором. Между каждым промежуточным подогревателем 15 рабочей смеси и реактором 19 установлен водяной или воздушный терморегулятор 20 рабочей смеси. После последнего реактора 19 на линии отвода газопродуктовой смеси 21 установлен первичный подогреватель сырья 22, подключенный на входе сырья по линии 23 к нагнетателю сырья 8, а на выходе по линии 18 к первому промежуточному подогревателю 15. Кроме того, на линии 21 отвода смеси ниже по потоку за подогревателем 22 установлен водяной или воздушный конденсатор продукта 24 и система сепарации 25 жидкой фракции продукта от газообразной. Данная система снабжена линиями отвода газообразной фракции продукта 26 и 27, подключенными соответственно к камерам сгорания высокого 6 и среднего 14 давлений, причем перед камерами установлены краны-дозаторы 28 и 29. Система сепарации состоит из трех последовательно расположенных на разной высоте сепараторов - высокого 30, среднего 31 и низкого 32 давлений. Между сепараторами по линии отвода жидких фракций 33 установлены дроссилирующие краны 34, а на линиях отвода газообразных фракций высокого 26 и среднего 27 давлений врезаны, как минимум по одному, аккумуляторы соответственно высокого 35 и среднего 36 давлений. Перед аккумуляторами установлены обратные клапаны 37 и 38, а линии 26 и 27 на входе или выходе в аккумуляторы 35 и 36 имеют возможность подключения друг к другу через перепускной регулирующий клапан 39. Линия отвода газообразной фракции 27 после аккумулятора среднего давления 36 имеют возможность подключения через линию 40 и кран 41 к рабочему тракту пусковой турбины 12. Сепаратор низкого давления содержит отвод по линии 42 жидкого продукта в накопительную емкость 43 товарного парка и отвод 44 остаточных газов в атмосферу или коллектор. Нагнетатель сырья 8 подключен к источнику сырья через клапан 45 по линии 46.

Процесс запуска ранее работавшей и остановленной установки осуществляют следующим образом. Вначале производят раскрутку ротора турбогазогенератора путем открытия клапана 41. При этом сжатые газы из аккумулятора 36 среднего давления попадают по линии 40 на пусковую газовую турбину 12, которая через привод 11 раскручивает ротор турбогазогенератора 4. При достижении определенных частот вращения турбогазогенератора после закрытия крана 41 открывают краны-дозаторы 28 и 29, клапан 45 подачи сырья и запускают камеры сгорания 6 и 14. После разогрева реакторов 19 установка выходит на рабочий режим. В случае первичного запуска установки требуется первоначальная зарядка аккумулятора от постороннего источника. При выработке давления в аккумуляторе 36 имеется возможность его подзарядки газом из аккумулятора высокого давления 35 при закрытых клапанах 28 и 29 путем перепуска газа через клапан 39 по линии 27 в аккумулятор 36.

На основном рабочем режиме углеводородное сырье, например, в виде широкой фракции легких углеводородов, сжиженного нефтяного газа или низкокачественных вторичных бензинов, прямогенных бензиновых фракций нефтей и т.п. подают на нагнетатель 8, откуда его, подвергнув сжатию, по линии 23 направляют в первичный подогреватель 22, где его первоначально подогревают за счет теплообмена с горячей газопродуктовой смесью, выходящей по линии 21 из последнего реактора. Затем сырье по линии 18 падают в первый промежуточный подогреватель 15 и после точной настройки температуры сырья в терморегуляторе 20 подводят в первый реактор 19. Из этого реактора после прохождения через катализатор продуктово-сырьевую смесь подают последовательно еще на три комбинации промежуточных подогревателей 15, терморегуляторов 20 и реакторов 19. Каждый реактор при этом настроен на работу при определенном диапазоне температур с задачей оптимальной конверсии соответствующего углеводорода сырья. Точную настройку температур на входе в каждый реактор в пределах нескольких градусов осуществляют с помощью последующих терморегуляторов 20. В случае несоблюдения заданных технологических интервалов температур возможен или увеличивающийся крекинг, или существенное снижение конверсии и в целом выход ароматических углеводородов. Из последнего реактора 19 газопродуктовую смесь по линии 21 подают на охлаждение в первичном подогревателе 22 и конденсацию паров продукта в конденсаторе 24 за счет пропускания через него воды или холодного воздуха. Из конденсатора газопродуктовую смесь направляют в сепаратор высокого давления 30, где происходит частичное отделение газообразной фракции от жидкой. Газообразную фракцию отводят по линии 26 через обратный клапан 37 в аккумулятор 35 высокого давления, а жидкий конденсат через дроссилирующий кран 34 в сепаратор среднего давления 31. В данном сепараторе отделяют при меньшем давлении возможные растворившиеся газы от жидкого катализатора и эти газы направляют через обратный клапан 38 в сепаратор среднего давления 36. И опять жидкий катализат через следующий дроссилирующий кран пропускают в сепаратор 32 низкого давления, равного примерно атмосферному. Из этого сепаратора возможный остаток газообразной фракции отводят по линии 44 или в коллектор, или в атмосферу, а жидкую фракцию продукта - в накопитель 43 товарного парка. Накопленную в аккумуляторе 35 высокого давления газовую фракцию по линии 26 через клапан-дозатор 28 направляют в качестве топлива в камеру сгорания 6 высокого давления с таким расходом, чтоб обеспечить номинальную мощность электрогенератора 2, имеющего привод от силовой турбины 9. Излишки газовой фракции перепускают через клапан 39 в аккумулятор среднего давления 36, откуда производят подачу топлива через клапан-дозатор 29 в камеру сгорания 14 среднего давления. Отработавшие газы газотурбинного привода после силовой турбины проходят по газовую тракту выхлопа 13 и после дожигания газовой фракции в камере сгорания среднего давления 14 этими газами производят подогрев продуктово-сырьевой смеси в промежуточных подогревателях 15 и подогрев воды или получение пара в котле-утилизаторе 16. В процессе работы уровень давления в аккумуляторе 35 поддерживают в соответствии с заданным рабочим давлением в камере сгорания высокого давления 6 используемого газотурбинного привода. Величина среднего давления в основном определяется характеристиками применяемой пусковой турбины.

На установке, в зависимости от пусковых характеристик турбогазогенератора и требований по технике безопасности, возможен монтаж нескольких параллельно подключенных аккумуляторов среднего и высокого давлений. Кроме того, при определенных условиях возможно выполнение каталитического контура без первого промежуточного подогревателя.

Предложенная установка позволяет получить одновременно промышленную электроэнергию и товарные ароматические углеводороды и т.п. при безотходном производстве с наибольшей эффективностью использования подводимого сырья и энергии отработавших газов в выхлопном тракте турбин при сохранении автономности повторных запусков установки в полевых условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133347C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2132956C1 |

| КОМБИНИРОВАННАЯ ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2122131C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2168041C2 |

| КОМБИНИРОВАННАЯ ПАРОГАЗОВАЯ УСТАНОВКА С ПЛАЗМОТЕРМИЧЕСКОЙ ГАЗИФИКАЦИЕЙ УГЛЯ | 1995 |

|

RU2105040C1 |

| ВОСПЛАМЕНИТЕЛЬ | 1994 |

|

RU2103610C1 |

| ВЫСОКООБОРОТНАЯ ВЫСОКОТЕМПЕРАТУРНАЯ СТУПЕНЬ ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ | 1993 |

|

RU2081334C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1995 |

|

RU2095600C1 |

| ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1994 |

|

RU2118753C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА | 1994 |

|

RU2087811C1 |

Установка предназначена для одновременной выработки промышленной электроэнергии и товарных ароматических углеводородов с использованием в качестве сырья и топлива широкой фракции легких углеводородов, газовых конденсатов и т.п. Установка выполнена на базе газотурбинного привода электрогенератора с пусковой газовой турбиной, камерой сгорания высокого давления турбогазогенератора. В газовом тракте выхлопа турбин установлены камера сгорания среднего давления, промежуточные подогреватели продуктово-сырьевой смеси каталитического контура и котел-утилизатор. Подключенный к газотурбинному приводу каталитический контур риформинга содержит ряд последовательно подключенных реакторов со стационарным катализатором. Первичный подогреватель сырья установлен на выходе газопродуктов смеси из последнего реактора, а после промежуточных подогревателей установлены терморегуляторы точной настройки рабочих температур в реакторах. Три сепаратора продукта высокого, среднего и низкого давлений и два аккумулятора газообразной фракции реакций катализа имеют возможность подключения друг к другу, к камерам сгорания и к тракту пусковой турбины. Установка обеспечивает наиболее эффективное использование потребляемого сырья, полное использование полученной газообразной фракции, улучшенное отделение жидкого катализатора от газов, автономность многоразового запуска и одновременную выработку промышленной электроэнергии и товарных катализаторов. 5 з.п. ф-лы, 1 ил.

| RU, 2062286 C1, 20.06.96 | |||

| RU, 2053013 C1, 27.01.96 | |||

| RU, 2013615 C1, 1994 | |||

| GB, 2095762 A, 1985 | |||

| FR, 2546976 A, 1984 | |||

| CH, 631518 A, 1977. |

Авторы

Даты

1998-10-20—Публикация

1996-10-11—Подача