Изобретение относится к теплотехнике и может быть использовано в трансформаторах тепла, энергоэкономичных устройствах для сушки и выпаривания, например, пищевых продуктов а также в качестве низкотемпературных тепловых двигателей.

Из технической литературы известно большое количество способов преобразования тепла (термодинамических циклов) с рабочим телом как в виде пара низкокипящей жидкости, так и газа, например воздуха. Ближе всего к предлагаемому способу является способ по патенту России 2062413, заключающийся в том, что преобразование тепла осуществляют посредством двух одновременных процессов сжатия и расширения разных порций газа с сбалансированным теплообменом между ними посредством контакта рабочего тела обоих процессов с одними и теми же регенеративными поверхностями с последующим восстановлением давления до первоначального в адиабатных условиях. Этот способ трансформации тепла, по своему характеру являясь расщепительным, обладает уникальными техническими характеристиками. Например, при увеличении асимметрии циклов его эффективность превышает аналогичные показатели (при тех же температурных соотношениях) цикла Карно примерно в два раза. Высокая эффективность расщепительного цикла по патенту 2062413 делают его перспективным и в других областях использования трансформаторов тепла, например в процессах сушки и выпаривания.

Из литературы известны способы применения тепловых насосов для этих целей, например, см. книгу: Е.И.Янтовский; Л.А.Левин. "Промышленные тепловые насосы. " Москва. Энергоиздат 1989 г. стр.45-65. В рассмотренных в книге примерах тепловой насос используют как средство утилизации отходящего тепла посредством большого количества теплообменных аппаратов, что оправдано в крупном производстве и совершенно непригодно для бытового применения.

Настоящее изобретение решает задачу создания компактного, энергетически эффективного устройства для сушки и выпаривания в бытовых условиях или условиях передвижных устройств, например при сушке ягод, фруктов, соков, зерна или зеленой травяной массы.

Эта задача решается тем, что в расщепительном тепловом насосе по патенту N 2062413 рабочим телом одного из циклов используют непосредственно смесь воздуха с паром воды после прохождения ими выпариваемого или осушаемого продукта, причем пар воды в процессе сжатия переходит в жидкую фазу, которую удаляют из оборота, а оставшейся части смеси восстанавливают давление, либо используют последовательно во втором, термобалансирующем первый, цикле при постоянной температуре.

Устройством, осуществляющим изотермические процессы по этому способу может стать двухроторная машина с цилиндрическим корпусом, внутри которого концентрично ему расположены коаксиально друг другу два ротора с развитой регенеративной поверхностью внутри рабочих камер.

Недостатком этого устройства является то, что регенеративные пластины подвижны (относительно лопастей) в окружном направлении, что трудно выполнить с высокой степенью надежности на высоких скоростях вращения роторов. Более совершенное устройство регенератора предложено в описании к авторскому свидетельству СССР N 1377459, где теплообменные пластины выполнены волнистыми и соединены между собой радиальными швами, проходящими по гребням волн, пакеты имеют силовые пластины, имеющие в поперечном сечении форму клина острием к оси вращения, и пакеты прикреплены к лопастям роторов посредством сильфонов.

Основным недостатком этого устройства является радиальная неустойчивость этой "пружины" в поле центробежных сил. При вращении пакет вынужден скользить по поверхности цилиндра, прижимаясь к нему с силой, пропорциональной квадрату скорости, что неизбежно приведет к разрушению того и другого.

Настоящее изобретение решает задачу обеспечения абсолютной надежности работы регенератора.

Задача решается тем, что регенеративные пластины расположены перпендикулярно оси вращения роторов непосредственно на лопастях так, что в момент смыкания рабочих камер пластины одной контрлопасти занимают промежутки между пластинами другой.

В патенте - прототипе не обозначен вид привода неравномерного вращения роторов. Из технической литературы известно много механизмов неравномерного вращения. Это и рычажно-кулисные и кривошипно-шатунные механизмы, основным недостатком которых является наличие неуравновешенных масс и трудность получения оптимальных параметров неравномерного вращения.

Наиболее близкой к предлагаемой передаче является передача зубчатыми эллиптическими колесами, описанная, например, в книге С.Н.Кожевников и др. "Механизмы". Москва. , Машиностроение, 1976 г., стр. 156 - 159. Передача этими колесами может быть полностью уравновешена и надежна в эксплуатации, но характер неравномерного вращения также не является оптимальным для динамики двухроторной машины.

Настоящее изобретение решает задачу создания передачи, полностью подчиненной оптимальной динамике двухроторной машины.

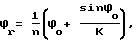

Эта задача решается тем, что радиусы делительных линий зубчатой передачи задают из условия, что неравномерное движение ведомого звена представляет собой сумму двух простых движений: переносного, равномерного вращения и относительного, гармонического колебательного с амплитудой, определяемой числом лопастей на роторах.

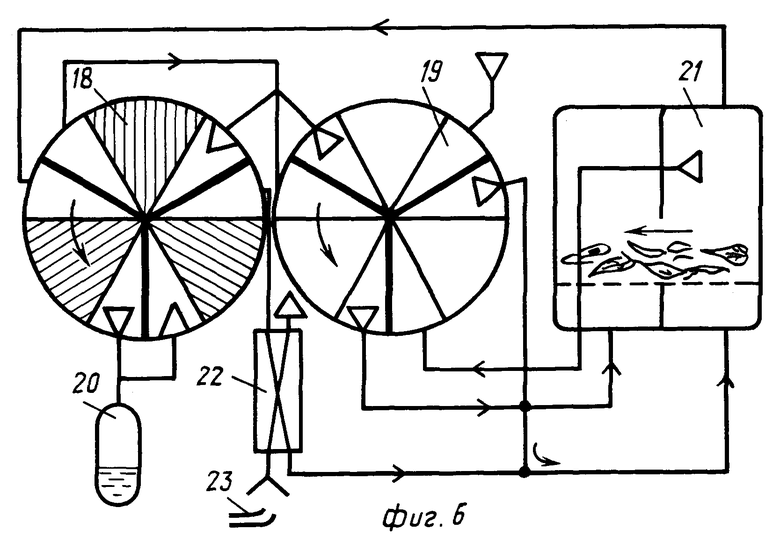

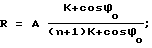

Предлагаемый способ поясняют фиг. 1; фиг. 5 и фиг. 6. На фиг. 1 изображена P - Y диаграмма воздуха с нанесенной сеткой изотерм T1; T2; T3 и термодинамическими циклами по предлагаемому способу.

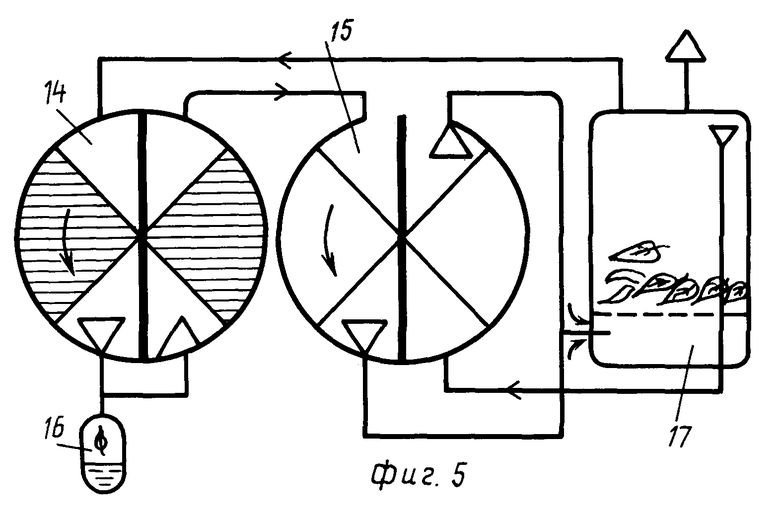

На фиг. 5 изображена принципиальная схема устройства для сушки и выпаривания с механическим приводом.

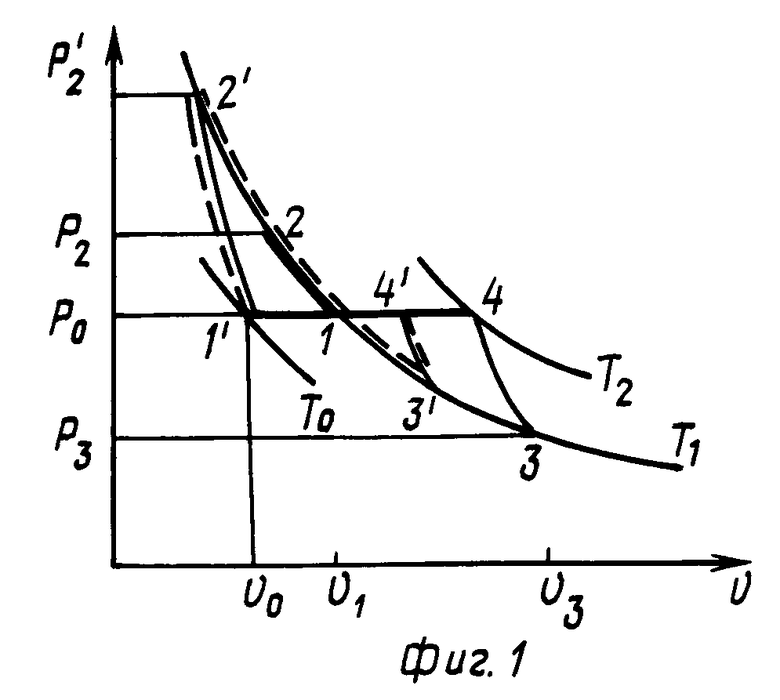

На фиг. 6 изображена принципиальная схема устройства для сушки с тепловым приводом. Устройство для осуществления изотермических процессов по способу поясняют фиг. 2; фиг. 3 и фиг. 4.

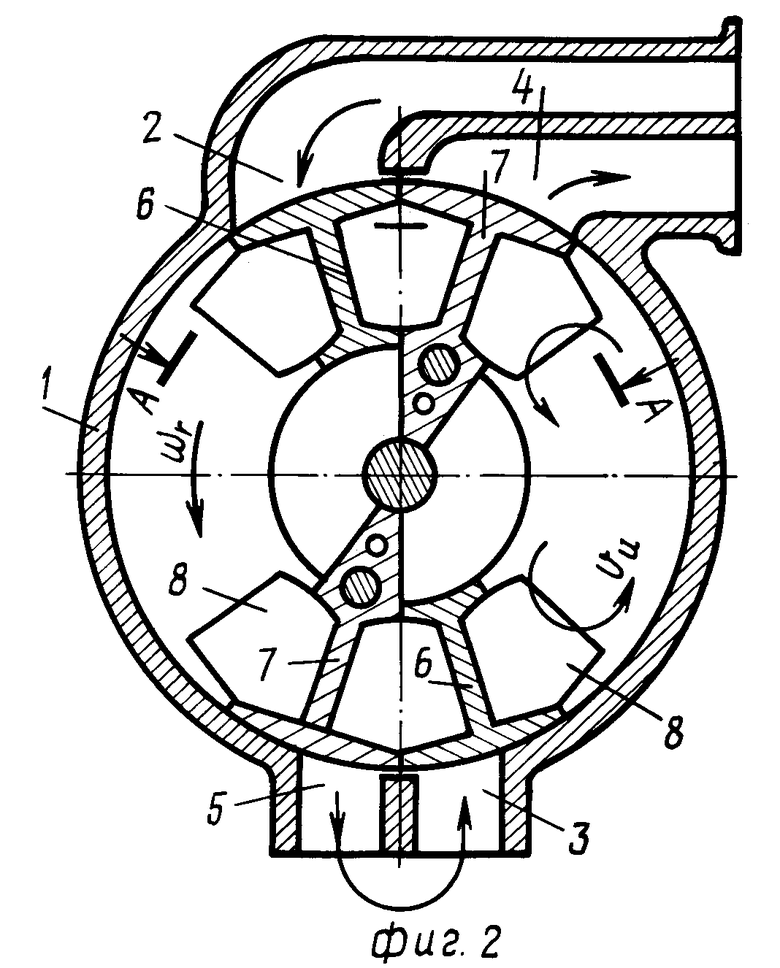

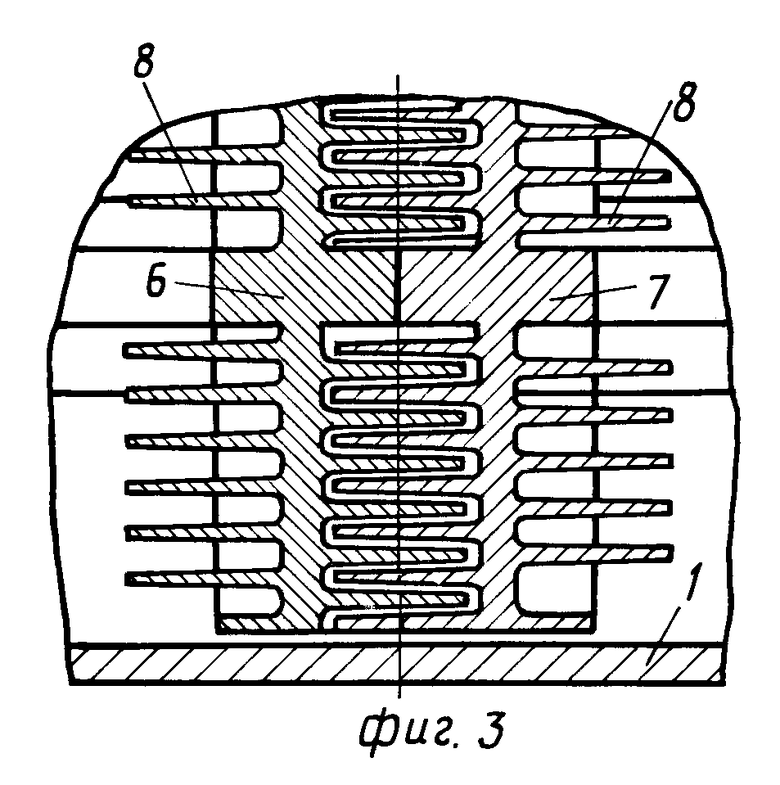

На фиг. 2 изображено поперечное сечение двухроторной машины, а на фиг. 3 ее окружное сечение А - А.

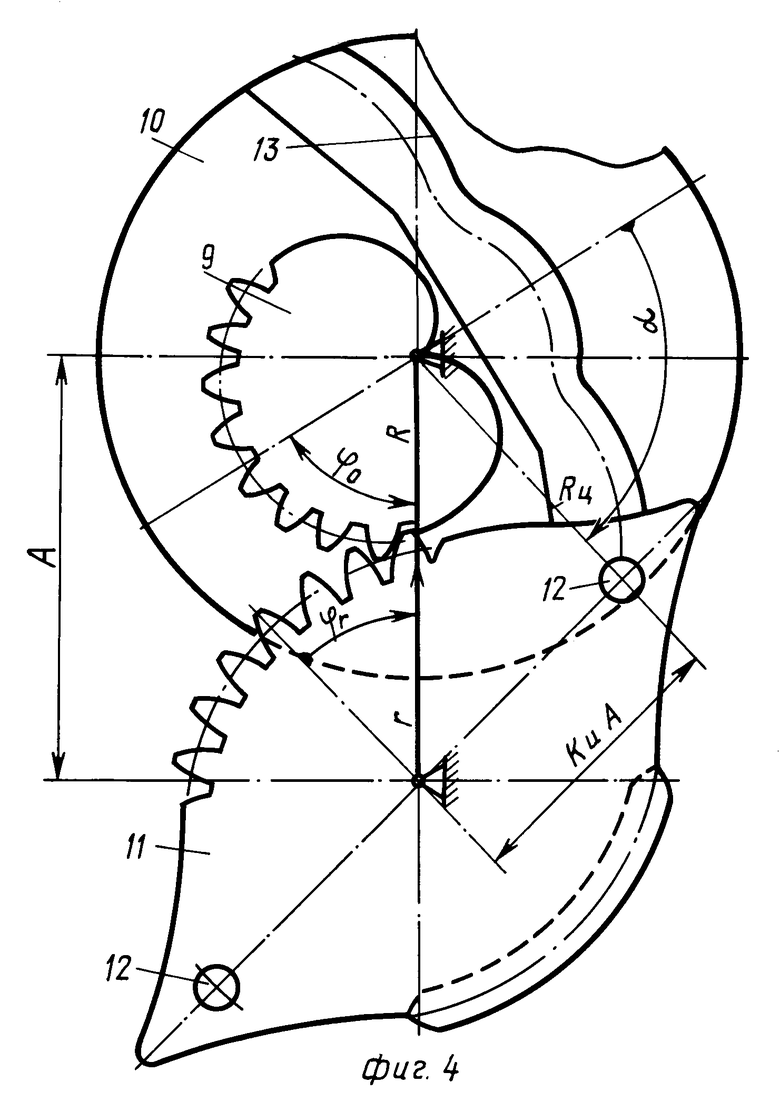

На фиг. 4 изображена пара зубчатых колес предлагаемого привода.

Устройство для осуществления изотермических частей циклов по предлагаемому способу (см. фиг. 2 и фиг. 3) состоит из цилиндрического корпуса 1 с впускными 2 и 5 и выпускными 4 и 5 окнами. Внутри цилиндра размещены два ротора с лопастями 6 на одном и 7 на другом. Каждая лопасть выполнена с радиаторами из теплообменных пластин 8. Устройство изображено в момент, когда оба ротора имеют одинаковую скорость, но один ускоряется, а другой замедляет свое вращение.

Привод неравномерного вращения роторов состоит из ведущей шестерни 9 с маховиком 10 и ведомого колеса 11 с двумя цевками 12, входящими в зацепление с пазом 13, представляющим собой годограф цевки на маховике 10.

Устройство для сушки пищевых продуктов с механическим приводом (см. фиг. 5) состоит из двух двухроторных машин 14 и 15 с общим приводом неравномерного вращения (не показано), Машина 14 с гетерогенными рабочими камерами, а машина 15 с гомогенными. Нижние окна машины 14 соединены между собой и емкостью 16 для сбора конденсата. Бункер 17 для размещения осушаемого продукта соединен с машинами и атмосферой воздуховодами.

Устройство для сушки продуктов с тепловым приводом (см. фиг. 6) состоит также из двух двухроторных машин с общим приводом. Обе машины трехсекционные (каждый ротор имеет по 5 лопастей). Машина 18 с гетерогенными рабочими камерами, а машины 19 с гомогенными. В нижней части машины 18 выхлоп компрессорной части соединен со всасом детандерной и емкостью 20 для сбора конденсата. Высушиваемый продукт размещают в бункере 21, соединенном с машинами воздуховодом. Источником движения машин и тепла для сушки продукта служит теплообменник 22, питаемый пламенем горелки 23.

Устройство работает следующим образом:

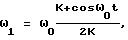

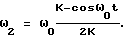

Ведущая шестерня 9, вращаясь равномерно, вращает ведомое колесо 11, а вместе с ним один из роторов с угловой скоростью:

Второй ротор вращается от ведомой шестерни 9, смещенной относительно первой на угол 180 градусов со скоростью:

Таким образом, момент количества движения системы роторов:

∑M1 = ω1J1+ω2J2 = J0ω0 = const;

(при равенстве моментов инерции роторов J1=J2=J0). В момент, когда оба ротора имеют одинаковую скорость (фиг. 2), наружные поверхности лопастей 6 и 7 перекрывают впускные и выпускные окна, но уже в следующий момент лопасть 6 начинает открывать впускное окно 2 для всасывания в левую часть устройства, подключенную как компрессор. В правой части, подключенной как детандер, открывается окно 3 для впуска сжатого газа и окно 4 для выпуска отработанного в детандере газа. Лопасти 6 в этот отрезок времени движутся с ускорением, а лопасти 8 замедляются, поэтому рабочие камеры компрессорной части сокращают свой объем, происходит сжатие, пока замедляющаяся нижняя лопасть 7 не откроет окно выхлопа компрессора 5, после чего начнется процесс выталкивания сжатого газа из рабочей камеры компрессора. Поступление сжатого газа в детандерную, левую часть прекратится, когда окно 3 перекроет нижняя лопасть 7. В рабочей камере детандера с этого момента заканчивается процесс заполнения и начинается процесс расширения, который продолжается до момента, пока лопасти 6 и 7 не поменяются местами в момент равенства скоростей. С этого момента все процессы повторятся, но уже с другими порциями газа.

Описанный тип машин по сравнению с другими объемными машинами обладает уникальным свойством: внутри рабочих камер присутствует вихревое движение, обдувающее стенки камер и тем мощное, чем больше скорость. Направление вихря показано на фиг. 2 стрелкой. Первопричиной возникновения вихря является вращение роторов с разными скоростями так, что внутри рабочих камер противоположные стенки-лопасти периодически имеют разные угловые скорости, так же, как и прилегающие к ним слои газа, разница центробежных сил, возникающих в них, и вызывает вихревое движение всего объема газа. Сильное вихревое движение делает газ как бы сверхтеплопроводящим и только недостаточное увеличение теплоотдачи газ - стенка вынуждает прибегнуть к оребрению поверхностей лопасти пластинами 8. Сильное влияние стенки на термодинамический процесс внутри камеры дает основание назвать эти камеры гетерогенными. В машинах 15 и 19 (фиг. 5 и 6), таких же по устройству, но предназначенных для адиабатных процессов, вместо оребрения лопастей применяют теплоизоляцию их. Такие камеры названы гомогенными.

Способ, примененный для сушки или выпаривания продукта, осуществляют следующим образом. Подогретый воздух, проходя через продукт в камерах 17 (фиг. 5), насыщается влагой до 100%-ной влажности, одновременно понижая температуру с Т2 до Т1. Изобарный процесс 4 - 1 (см. фиг. 1). Эта смесь поступает в компрессорную часть машины 14, где сжимается от давления P1 до давления P2 при постоянной температуре T1 (процесс 1 - 2 фиг. 1). Благодаря тому, что парциальное давление пара в насыщенной смеси зависит только от температуры, сжатие насыщенной смеси при постоянной температуре приводит к тому, что излишняя влага выпадает в жидкую фазу на пластинах 8 (см. фиг. 2 и 3) и сбрасывается центробежными силами на стенки цилиндра и уносится потоком воздуха через окно 5 в сосуд 16 (фиг. 5). Тепло конденсации пара и сжатия воздуха воспринимается пластинами 8, оставшаяся часть смеси с давлением P2 поступает на всас детандерной части через окно 3 (фиг. 2), где расширяется от давления P2 до P3, воспринимая из пластин 8 все тепло, приобретенное в процессе 1 - 2, и производя внешнюю работу. Выхлоп детандера поступает в компрессорную часть машины 15 (см. фиг. 5) с гомогенными рабочими камерами, где сжимается до давления P0, поднимая температуру до T2 (адиабата 3-4). Вторая часть машины 15 подключена как вентилятор сушильного бункера 17. К потоку прогоняемого им через осушаемый продукт воздуха подмешивают горячий выхлоп адиабатного компрессора, что компенсирует потери тепла при испарении влаги в осушаемом продукте. Работу компрессоров и вентилятора только частично возмещает работа детандерной части (процесс 2-3 фиг. 1). Остальная часть восполняется механическим приводом, например электромотором или ДВС.

Работа устройства для сушки и выпаривания с тепловым приводом (фиг. 6) отличается от устройства с механическим приводом тем, что дополнительные, третьи рабочие камеры используют для термокомпенсации основного цикла, причем рабочим телом здесь используют воздух из окружающей среды. Работа осуществляется следующим образом. Воздух с 100% влажностью из бункера 21 поступает в компрессорную часть гетерогенной машины 18, где его сжимают до давления P2 (изотерма 1 - 2, фиг. 1) с конденсацией части влаги и выбросом ее в нижней части с выхлопом в резервуар 20. Выхлоп компрессорной части поступает в первый детандер, где давление оставшейся части снижается до P0. Выхлоп этого детандера подогревается в теплообменнике 22 до температуры T2, смешивается с воздухом вентиляции закрытой камеры бункера. Подогрев осуществляют от пламени горелки 23. Параллельно с этим циклом проводят второй, в котором воздух из окружающей среды сжимают в дополнительных рабочих камерах гомогенной машины 19 до давления P'2 и подъемом температуры до температуры сушильной камеры T1 (процесс 2-3, фиг. 1), после чего он поступает во второй детандер гетерогенной машины, где его расширяют до давления P'3 с использованием всей теплоты конденсации влаги и производством внешней работы. Выхлоп этого детандера поступает в основной компрессор гомогенной машины 19, где он поднимает давление до P0 и температуру (3 - 4, фиг. 1) Выхлоп этого компрессора направляют в часть бункера 21 для открытой сушки.

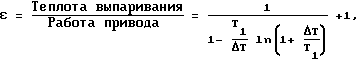

Эффективность преобразования энергии в устройстве с механическим приводом (фиг. 5) выражают следующим образом:

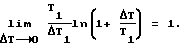

может принимать сколь угодно большие значения в зависимости от ΔT = T2-T1, (см. фиг. 1)

так как

Но с уменьшением ΔT уменьшается интенсивность процесса сушки. Компромиссное значение ΔT и ξ выбирают в зависимости от места применения. Так для сушки в бытовых условиям ξ оправдано в пределах 10 - 15, для подвижных устройств в пределах 15 - 20, а для крупных стационарных устройств свыше 20.

Максимальный КПД использования топлива можно достичь в устройстве с комбинированным приводом: механическим от двигателя внутреннего сгорания и тепловым от выхлопа этого же двигателя. КПД в этом случае может быть в пределах 5 - 10 в зависимости от применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСФОРМАЦИИ ТЕПЛА И ТЕПЛОХОЛОДИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319912C2 |

| РОТОРНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ БРАТЬЕВ ОЛЬХОВЕНКО | 1997 |

|

RU2168034C2 |

| КАТАЛИТИЧЕСКАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ, КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2009 |

|

RU2398115C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ Г.П. КРАЮШКИНА | 2005 |

|

RU2298651C1 |

| Двухроторный двухтактный двигатель внутреннего сгорания | 2020 |

|

RU2763245C1 |

| Роторно-лопастной привод | 2021 |

|

RU2771588C1 |

| Прокатный стан | 1986 |

|

SU1342543A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ СЖИГАНИЯ ТОПЛИВА В НЕМ | 2012 |

|

RU2538341C2 |

| СПОСОБ РАБОТЫ РОТОРНО-ЛОПАСТНОЙ МАШИНЫ (ВАРИАНТЫ) И РОТОРНО-ЛОПАСТНАЯ МАШИНА | 2013 |

|

RU2587506C2 |

| УСТРОЙСТВО ТЕПЛОСНАБЖЕНИЯ И РОТОРНЫЙ КОМПРЕССОР-ДЕТАНДЕР | 2011 |

|

RU2463531C1 |

Способ преобразования тепла и устройство для его осуществления могут быть использованы в тепловых двигателях, тепловых трансформаторах и тепловых насосах, в устройствах для сушки и выпаривания влажных продуктов и материалов. Способ заключается в одновременном проведении процессов сжатия и расширения разных порций газообразного рабочего тела со сбалансированным теплообменом между ними посредством контакта рабочего тела обоих процессов с одними и теми же регенеративными поверхностями с последующим восстановлением давления до первоначального в адиабатных процессах. В качестве рабочего тела в одном из циклов используют смесь газов и пара, способного в процессе сжатия переходить в жидкую фазу. Жидкую фазу удаляют из оборота. Восстановление давления оставшейся части смеси производят при постоянной температуре. Использование изобретений позволяет создать компактное, энергетически эффективное устройство для сушки и выпаривания в бытовых условиях или при передвижении, например при сушке ягод, фруктов, соков, зерна или зеленой травяной массы. 2 с. и 2 з.п. ф-лы, 6 ил.

r = A - R;

где R - радиус-вектор образующей ведущей шестерни;

A = const - межцентровое расстояние;

K - коэффициент увеличения переносной скорости 1,1 < K < 2;

ϕo - угол поворота ведущей шестерни;

n - число лопастей на роторе;

r - радиус-вектор образующей ведомого колеса;

ϕr - угол поворота ведомого колеса,

причем на участках, образующих  зацепление зубчатое, а на остальной части зацепление осуществляют контактом гладких поверхностей колес с одной стороны и цевками на ведомом колесе с поверхностью паза на ведущем колесе, представляющем собой годограф цевки на колесе при движении по заданному условию.

зацепление зубчатое, а на остальной части зацепление осуществляют контактом гладких поверхностей колес с одной стороны и цевками на ведомом колесе с поверхностью паза на ведущем колесе, представляющем собой годограф цевки на колесе при движении по заданному условию.

| RU 2062413 C1, 20.06.96 | |||

| Двигательно-компрессорный агрегат | 1985 |

|

SU1377459A1 |

| Способ удаления жидкости из влажного материала | 1989 |

|

SU1814719A3 |

| Способ принудительного охлаждения | 1965 |

|

SU679402A1 |

| Сушильная установка | 1979 |

|

SU800548A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| DE 4210186 A1, 30.09.93 | |||

| GB 2002891 A, 28.02.79 | |||

| ФОСФОНИЕВЫЕ СОЛИ НА ОСНОВЕ ПРОИЗВОДНЫХ ПИРИДОКСИНА | 2011 |

|

RU2466728C1 |

Даты

1999-07-10—Публикация

1997-08-14—Подача