Изобретение относится к турбомашинам и предназначено для работы в качестве малоразмерного турбопривода.

Известны турбомашины [1, 2] тороидального (вихревого) типа, в которых поток газа, жидкости или пара, обладающий высокой потенциальной и кинетической энергией, многократно взаимодействуя с облопаченным рабочим колесом в торообразном канале, постепенно отдает ему свою энергию подобно тому, как это происходит в многоступенчатой турбине. Благодаря этому обстоятельству такие турбины, рассчитанные на невысокие расходы рабочего тела, являются тем не менее низкооборотными в отличие от турбин обычного типа (осевых и центростремительных), частота вращения рабочих колес которых достигает сотен тысяч оборотов в минуту. Это очень затрудняет использование турбин обычного типа в качестве приводов. Современные малорасходные вихревые турбины имеют сравнительно невысокий КПД (0,2 - 0,45), обусловленный неорганизованностью течения. Примерно такой же уровень КПД имеют малорасходные турбины обычного типа, что в первую очередь связано с уменьшением числа Рейнольдса и применением принципа парциальности.

Из известных технических решений наиболее близким к заявляемой является машина (А. С. 979716, МКИ F 04 D 17/06, опубл. 7.12.82. в бюл. N 45). Она содержит корпус с выступом и охватывающее его с зазором рабочее колесо, совместно образующие тороидальный рабочий канал из двух частей, внутренней и внешней. Во внешней части канала, на рабочем колесе, установлены рабочие лопатки. Во внутренней части, в корпусе, установлен разделитель. По разные стороны от разделителя с внутренней частью канала сообщаются впускной патрубок со срезом и выпускной патрубок.

При работе машины рабочее тело подается через срез впускного патрубка и, совершая спиральное движение в тороидальном рабочем канале, многократно взаимодействует с лопатками рабочего колеса. Отдав энергию колесу, рабочее тело выходит через выпускной патрубок.

КПД турбины составляет около 0,3. Ее невысокая эффективность обусловлена в первую очередь отсутствием организации течения как на начальном участке взаимодействия с рабочим колесом, где поток имеет наиболее высокие энергетические характеристики, так и при последующем течении.

Предлагаемое изобретение направлено на повышение КПД тороидальной турбины, что является его техническим результатом и обеспечивает повышенные потребительские свойства.

Технический результат достигается за счет того, что в турбине, содержащей корпус с выступом и охватывающее его с зазором рабочее колесо, совместно образующие тороидальный рабочий канал из двух частей, внутренней и внешней, рабочие лопатки и разделитель, установленные соответственно во внешней и внутренней частях канала, впускной патрубок со срезом и выпускной патрубок, сообщенные с каналом по разные стороны от разделителя, впускной патрубок выполнен прямым, обращен срезом к зазору и в меридиональном сечении турбины смещен так, что одна из его внутренних стенок примыкает к образующей внутренней части тороидального рабочего канала в месте раздела частей зазором, а ось патрубка параллельна касательной к образующей внешней части канала также в месте раздела частей зазором.

Кроме того, выступ на корпусе может быть выполнен коническим с углом наклона образующей конуса α = 0-90o.

Кроме того, внутри канала может быть размещен тороидальный обтекатель так, что к его образующей в месте раздела зазором частей рабочего канала примыкает одна из внутренних стенок впускного патрубка.

Кроме того, обтекатель может быть выполнен из двух частей, внешней и внутренней, размещенных соответственно во внешней и внутренней частях канала.

Кроме того, канал может быть выполнен диффузорным за счет постепенного уменьшения по его длине сечения внутренней части обтекателя.

Кроме того, выступ на корпусе может быть выполнен ступенчатым.

Кроме того, обтекатель может быть размещен во внешней части тороидального рабочего канала.

Кроме того, обтекатель может быть размещен во внутренней части канала.

Кроме того, срез впускного патрубка может быть выполнен в форме параллелограмма так, что его передняя и задняя кромки параллельны входным кромкам лопаток.

Кроме того, поверхность разделителя со стороны среза впускного патрубка для придания потоку плотного спирального движения в рабочем канале может быть выполнена с поднутрением и шагом, равным сумме длины среза и шага рабочих лопаток и смещена назад против вращения колеса на величину одного шага лопаток.

Сравнительный анализ предложенной турбины с прототипом позволил выявить в первой наличие новых существенных признаков, а именно: впускной патрубок выполнен прямым, что обеспечивает снижение потерь высокоскоростного потока рабочего тела на входе по сравнению с изогнутым исполнением патрубка, представленным в схеме прототипа; в отличие от прототипа, где впускной патрубок вводит поток во внутреннюю часть рабочего канала под прямым углом к плоскости вращения колеса, имея срез на ее боковой образующей и никак не обеспечивая организованного характера течения на начальном участке, где потери особенно велики, в предложенной турбине срез патрубка обращен непосредственно к зазору, что обеспечивает наилучшие условия подачи рабочего тела к лопаткам рабочего колеса, в меридиональном сечении турбины впускной патрубок смещен так, что одна из его внутренних стенок примыкает к образующей внутренней части тороидального рабочего канала в месте раздела частей зазором, а ось патрубка BC параллельна касательной ED к образующей внешней части канала также в месте раздела частей зазором. Это обеспечивает плавный безотрывный переход потока из патрубка непосредственно в рабочее колесо и последующее организованное спиральное течение, выступ на корпусе может быть выполнен коническим с углом наклона образующей конуса α = 0-90o. При этом зазор становится коническим, касательная ED и ось патрубка BC увеличивают свои углы наклона к плоскости вращения колеса, и организация прямого подвода рабочего тела значительно упрощается, внутри канала может быть размещен тороидальный обтекатель так, что к его образующей в месте раздела зазором частей рабочего канала примыкает одна из внутренних стенок впускного патрубка. Наличие обтекателя исключит возможность появления "паразитного" обратного течения в тороидальном рабочем канале. Примыкание одной из внутренних стенок впускного патрубка к образующей обтекателя в месте раздела зазором частей рабочего канала обеспечит безотрывный и плотный характер "навивки" спирального потока на обтекатель на начальном высокоскоростном участке течения, обтекатель может быть выполнен из двух частей, внешней и внутренней, размещенных соответственно во внешней и внутренней частях канала. Это обеспечит упрощение сборки турбины; рабочий канал может быть выполнен диффузорным за счет постепенного уменьшения по его длине сечения внутренней части обтекателя. Это обеспечит необходимое геометрическое воздействие на поток и повысит эффективность его расширения и срабатывания в турбине, выступ на корпусе может быть выполнен ступенчатым. Такое исполнение подобно коническому варианту с точки зрения возможности увеличения углов наклона касательной ED и оси патрубка BC к плоскости вращения колеса. Это, как отмечалось выше, упрощает прямой подвод рабочего тела к турбине, но при этом упрощается согласование величин радиального и торцевых зазоров между корпусом и колесом, обеспечивающих уплотнение и уменьшение утечек рабочего тела из канала, при наличии ступенчатого выступа обтекатель может быть размещен во внешней части тороидального рабочего канала. Наряду с упрощением конструкции это упростит и сборку турбины, при наличии ступенчатого выступа обтекатель может быть размещен во внутренней части тороидального рабочего канала. В этом случае также упрощается конструкция и сборка турбины, срез впускного патрубка может быть выполнен в форме параллелограмма так, что его передняя KN и задняя МО кромки, параллельны входным кромкам лопаток FG. Это обеспечит плотную "навивку" витков спирального течения при переходе из патрубка в тороидальный канал и тем самым улучшит характеристики турбины, поверхность разделителя со стороны среза впускного патрубка может быть выполнена с поднутрением и шагом, равным сумме длины среза и шага рабочих лопаток и смещена назад против вращения рабочего колеса на величину одного шага лопаток. Это обеспечит плавный разворот потока, выходящего в первом витке из внешней части канала во внутреннюю, а также плотную, безотрывную "навивку" последующих витков, что повышает эффективность турбины.

Все вышеизложенное убедительно доказывает наличие причинно-следственной связи каждого отличительного признака с техническим результатом, выступающим в качестве цели (повышение КПД), и позволяет сделать вывод о соответствии предложенного технического решения как критерию "новизна" - поскольку заявленные признаки отсутствуют в прототипе, так и критерию "изобретательский уровень" - поскольку на рассматриваемый класс технических устройств заявленная совокупность признаков неизвестна.

Предложенная тороидальная турбина соответствует условию патентноспособности "промышленная применимость", поскольку: - имеется принципиальная возможность использования изобретения в качестве турбопривода малой и средней мощности во многих отраслях народного хозяйства: в качестве средства малой механизации и для привода электрогенераторов, насосов, вентиляторов и пр., в строительстве и сельском хозяйстве, на электростанциях и промышленных предприятиях, на нефтяных и газовых промыслах, при этом в качестве рабочего тела высокого давления могут быть использованы сжатый газ, пар, различные жидкости; в двигателях внутреннего сгорания в качестве пускового агрегата и силовой турбины для получения дополнительной мощности при работе на выхлопных газах: - материалы заявки достаточно убедительно при необходимом количестве сведений доказывают возможность реализации заявленного объекта в том виде и объеме, как он охарактеризован в предложенной к рассмотрению формуле изобретения.

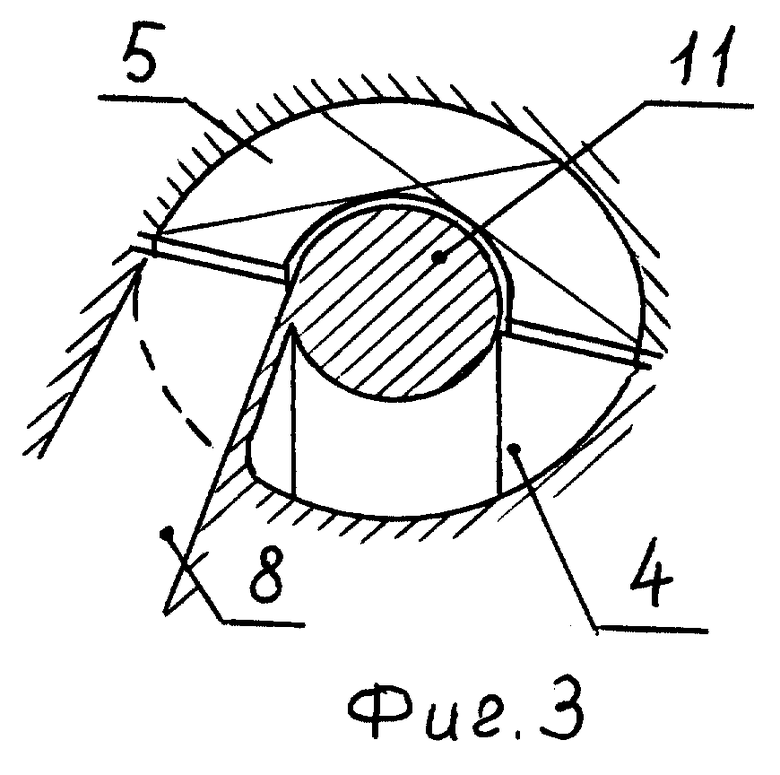

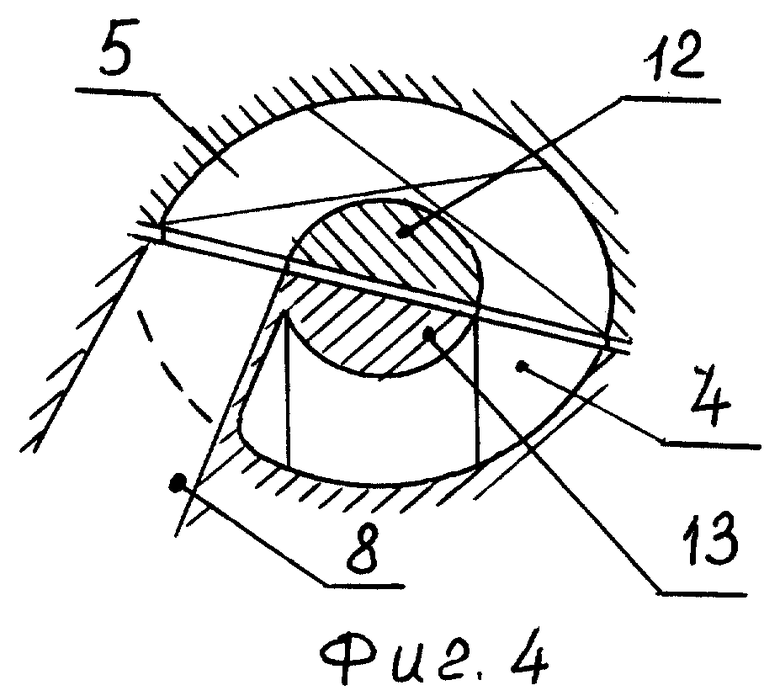

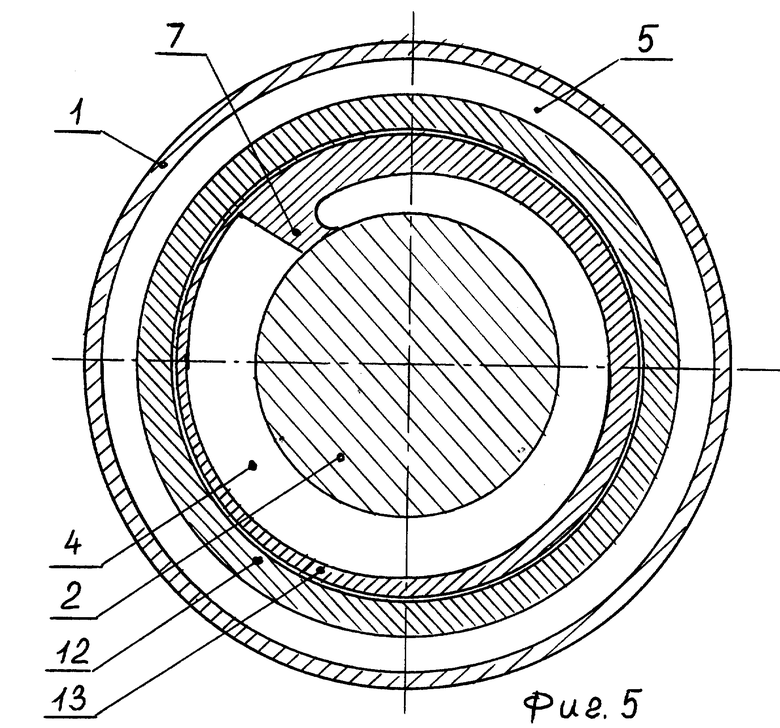

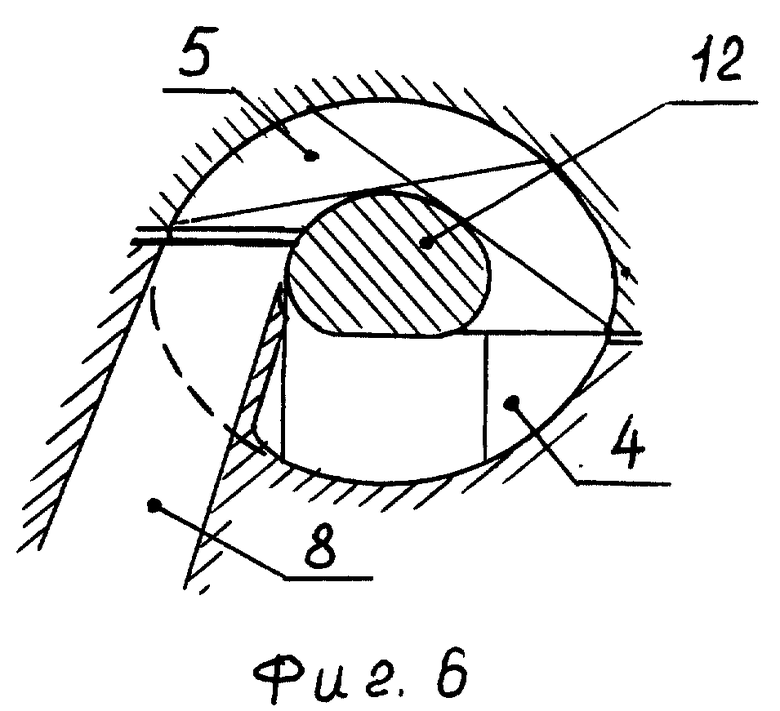

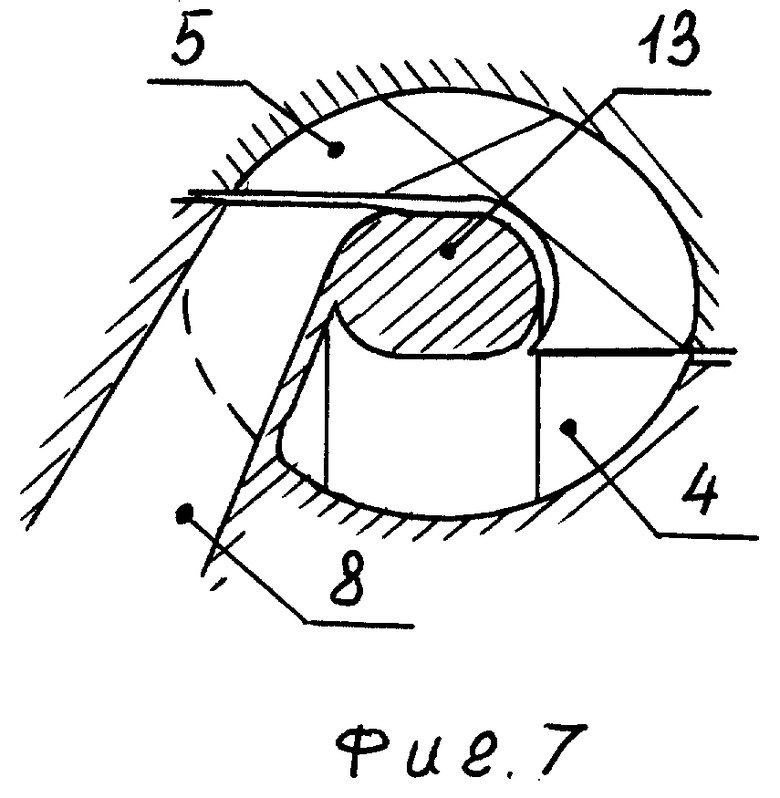

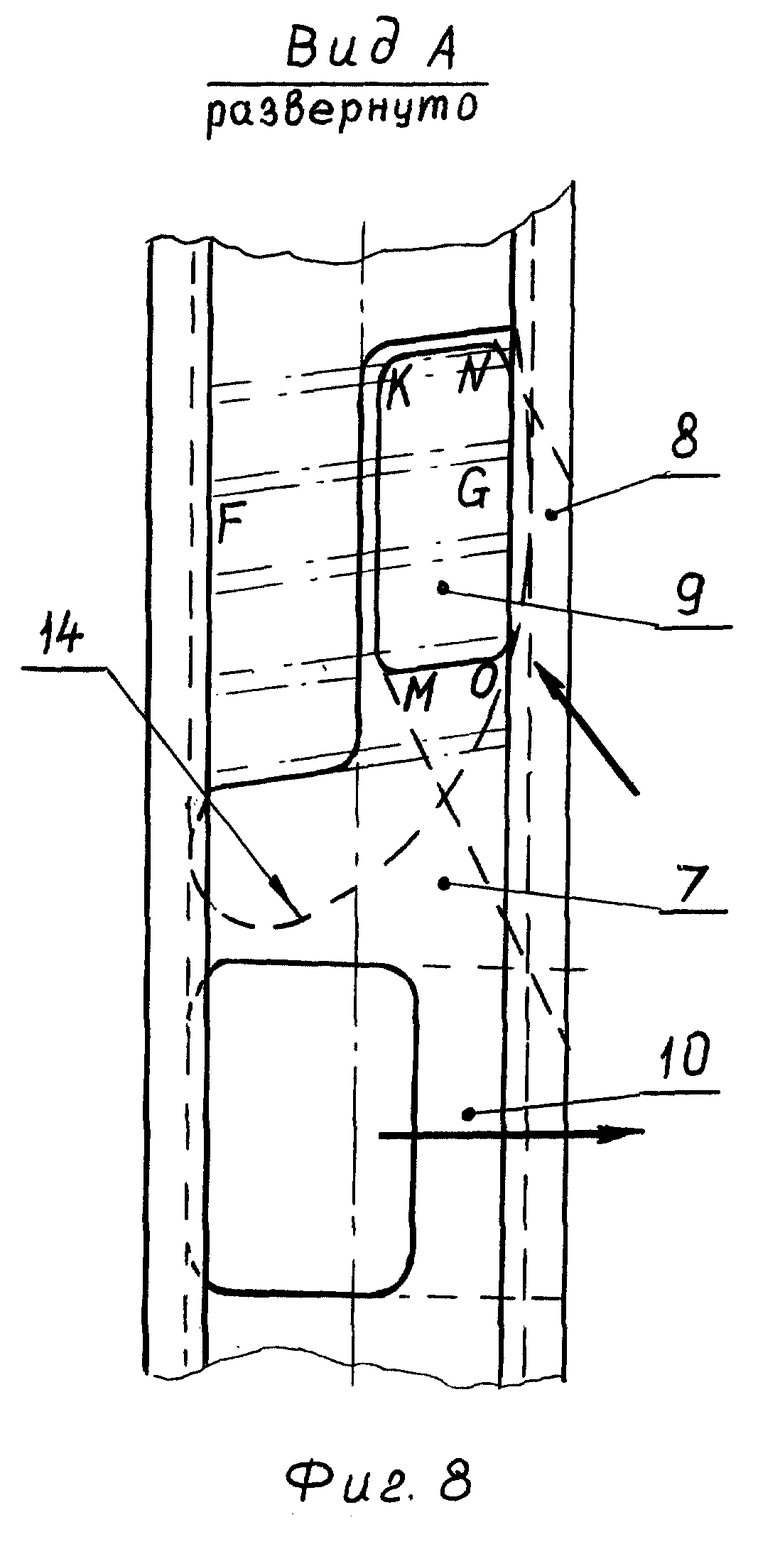

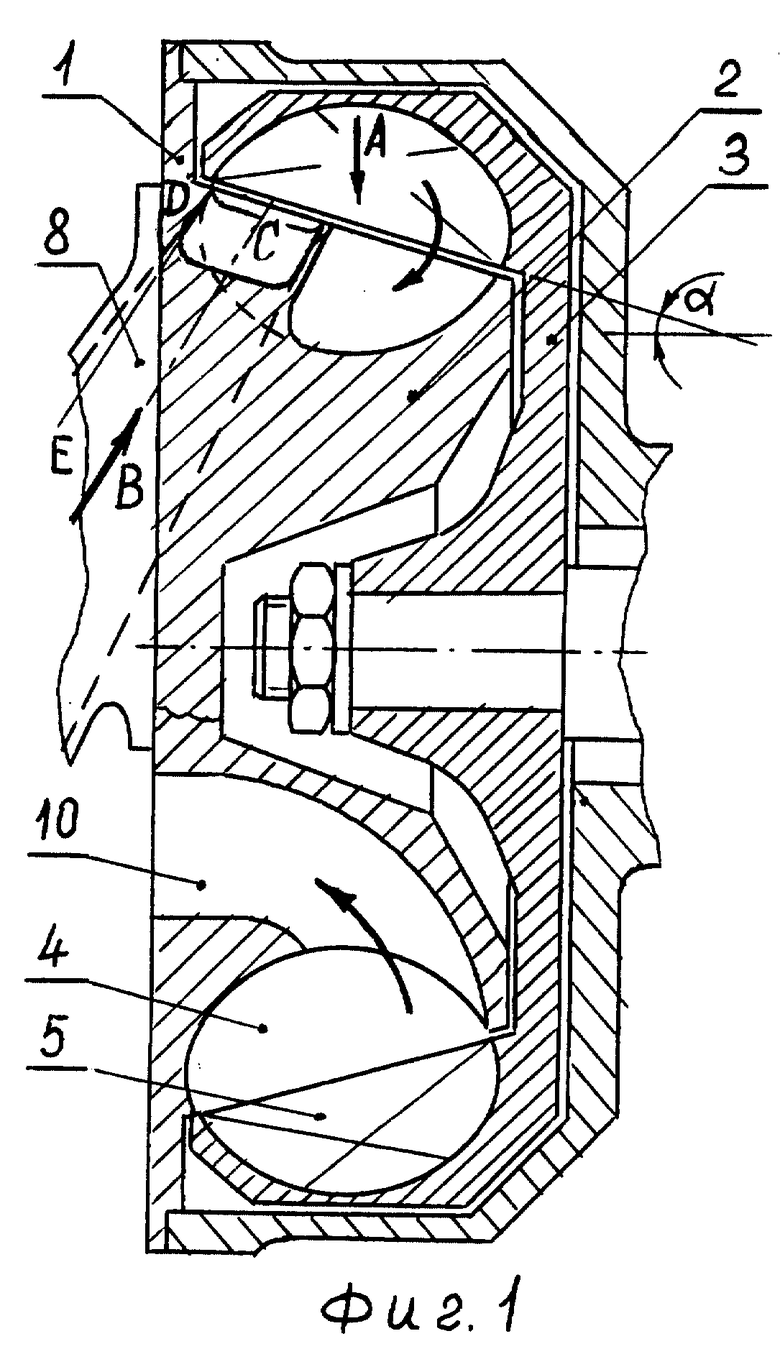

На фиг. 1 представлено меридиональное сечение тороидальной турбины; на фиг. 2 - ее фронтальный вид с вырезами, показывающими организацию входа и выхода потока; на фиг. 3 - меридиональное сечение рабочего канала с тороидальным обтекателем: на фиг. 4 - меридиональное сечение канала с тороидальным обтекателем, состоящим из двух частей, внешней и внутренней, размещенных соответственно во внешней и внутренней частях канала; на фиг. 5 - фронтальное сечение рабочего канала с диффузорным исполнением за счет постепенного уменьшения по его длине сечения внутренней части обтекателя; на фиг. 6 - меридиональное сечение канала при ступенчатом исполнении выступа на корпусе турбины и размещении обтекателя во внешней части канала; на фиг. 7 - меридиональное сечение канала также при ступенчатом исполнении выступа на корпусе и размещении обтекателя во внутренней части канала. На фиг. 8 изображен вид на развертку внутренней части рабочего канала по зазору.

Турбина (фиг. 1, 2) состоит из корпуса 1 с выступом 2, охватывающего его с зазором рабочего колеса 3, совместно образующих тороидальный рабочий канал из двух частей, внутренней 4 и внешней 5. В канале соответственно во внешней и внутренней частях, т. е. на колесе и в корпусе установлены рабочие лопатки 6 и разделитель 7. По разные стороны от разделителя рабочий канал сообщается с впускным 8 и выпускным 10 патрубками.

Впускной патрубок выполнен прямым, что по сравнению с изогнутым исполнением повышает КПД турбины вследствие повышения равномерности параметров рабочего тела по сечению и отсутствия зон отрыва потока.

Патрубок обращен своим срезом 9 к зазору между выступом корпуса и рабочим колесом. Это обеспечивает организованную подачу рабочего тела непосредственно к лопаткам рабочего колеса, согласует поля скоростей потока в абсолютном и относительном движении, обеспечивает безударный вход потока в рабочее колесо с минимальными потерями.

В меридиональном сечении турбины впускной патрубок смещен так, что одна из его внутренних стенок примыкает к образующей внутренней части тороидального рабочего канала в месте раздела частей зазором, а ось патрубка BC параллельна касательной ED к образующей внешней части канала также в месте раздела частей зазором (фиг. 1). Поскольку средняя линия тока спирального движения рабочего тела в тороидальном канале будет эквидистантна к образующей канала в меридиональном сечении, а средняя линия тока в патрубке совпадает с его осью, такое исполнение обеспечит плавный безотрывный переход потока из патрубка во внешнюю часть рабочего канала, т. е. непосредственно в рабочее колесо, и дальнейшее организованное спиральное течение, что повышает КПД турбины.

В турбине выступ 2 на корпусе может быть выполнен коническим с углом наклона образующей конуса α = 0-90o (фиг.1). В этом случае зазор становится коническим, касательная ED и ось патрубка BC увеличивают свои углы наклона к плоскости вращения колеса. Организация прямого подвода рабочего тела при этом значительно упрощается, впускной патрубок может быть укорочен.

В турбине внутри канала может быть размещен тороидальный обтекатель 11 так, что к его образующей в месте раздела зазором частей 4 и 5 рабочего канала примыкает одна из внутренних стенок впускного патрубка 8 (фиг. 3). Из экспериментов со спиральным течением в тороидальных каналах известно, что в центральной части их меридионального сечения образуется "паразитный" обратный поток, резко увеличивающий газодинамические потери. Установка в центральной части сечения канала тороидального обтекателя, "загромождающего" обратное течение, увеличивает КПД турбины. Примыкание одной из внутренних стенок впускного патрубка к образующей обтекателя в месте раздела зазором частей 4 и 5 рабочего канала обеспечит безотрывный и плотный характер "навивки" спирального потока на обтекатель на начальном высокоскоростном участке течения, что дополнительно повысит КПД турбины. Однако в этом варианте исполнения затрудняется сборка турбины, поскольку зазор между внутренней и внешней частями канала будет иметь сложную конфигурацию и не допустит осевого перемещения колеса относительно выступа корпуса.

В турбине обтекатель может быть выполнен из двух частей, внешней 12 и внутренней 13, размещенных соответственно во внешней 5 и внутренней 4 частях канала (фиг. 4). Очевидно, что по сравнению с предыдущим вариантом исполнения сборка турбины значительно упрощается, так как зазор выпрямляется.

В турбине рабочий канал может быть выполнен диффузорным за счет постепенного уменьшения по его длине сечения внутренней части обтекателя 13 (фиг. 5). Это геометрическое воздействие на поток обеспечит улучшение условий его расширения при срабатывании в турбине и повысит КПД [3, 4].

В турбине выступ 2 на корпусе может быть выполнен ступенчатым. Такая схема аналогична коническому исполнению выступа с точки зрения возможности увеличения углов наклона касательной ED и оси патрубка BC к плоскости вращения колеса. Это, как уже было отмечено выше, упрощает прямой подвод рабочего тела к турбине и укорачивает впускной патрубок. Но, очевидно, что в этом случае по сравнению с коническим исполнением проще согласовать величины радиального и торцевых зазоров между корпусом и колесом, обеспечивающих необходимое уплотнение и снижение утечек рабочего тела из тороидального канала.

В турбине со ступенчатым выступом обтекатель может быть размещен во внешней части 5 тороидального рабочего канала. Конструкция турбины упрощается, т.к. обтекатель состоит из одной внешней части 12 (фиг. 6). Сборка турбины, требующая осевого перемещения рабочего колеса вправо, не затрудняется.

В турбине со ступенчатым выступом обтекатель может быть размещен во внутренней части 4 рабочего канала. Конструкция турбины и в этом случае упрощается, т. к. обтекатель состоит из одной внутренней части 13 (фиг. 7). Сборка турбины, как и в предыдущем случае, не затрудняется.

В турбине срез впускного патрубка 9 может быть выполнен в форме параллелограмма так, что его передняя KN и задняя МО кромки параллельны входным кромкам лопаток FG (фиг. 8). Это обеспечит плотную "навивку" витков спирального течения рабочего тела при переходе из патрубка в тороидальный канал и повысит КПД турбины.

В турбине поверхность 14 разделителя 7 со стороны среза 9 впускного патрубка может быть выполнена с поднутрением и шагом, равным сумме длины среза и шага рабочих лопаток и смещена назад против вращения рабочего колеса на величину одного шага лопаток (фиг. 2,8). Поднутрение обеспечивает плавный разворот потока, выходящего в первом витке из внешней части канала во внутреннюю. Вследствие наличия зазора между внешней и внутренней частями поток рабочего тела, выходящий из среза патрубка, расширяясь, будет попадать не только в межлопаточные каналы, находящиеся в данный момент времени против него, но и в соседние. Чтобы рабочее тело, попавшее в межлопаточный канал, расположенный назад по отношению к вращению колеса, при запуске турбины и небольшой скорости вращения не оказывалось "запертым" поверхностью разделителя, обращенной к зазору, поверхность 14 должна быть смещена назад на величину одного шага лопаток. И если ее шаг будет равен сумме длины среза впускного патрубка и шага лопаток, поток, направляемый ею, выйдет на второй виток из-под впускного патрубка сразу впереди его среза 9. Таким образом второй виток, не накладываясь на первый, будет плотно примыкать к нему. Эти конструктивные мероприятия также приведут к повышению КПД турбины.

Тороидальная турбина (фиг. 1, 2) работает следующим образом. Рабочее тело под высоким давлением направляется впускным патрубком 8, подается через срез 9 во внешнюю часть рабочего канала 5 и, взаимодействуя с лопатками 6, отдает часть импульса и энергии рабочему колесу 3. При этом на колесе создается крутящий момент. Совершив полуоборот во внешней части рабочего канала, поток попадает во внутреннюю 4, где, опираясь на поверхность 14 разделителя 7, совершает еще полуоборот и снова выходит во внешнюю часть канала уже впереди впускного патрубка. Виток за витком рабочее тело совершает сложное спиралеобразное движение по тороидальному рабочему каналу от среза впускного патрубка к выпускному патрубку 10 и выходит по нему из турбины.

В результате многократного взаимодействия с лопатками рабочего колеса срабатывается запас энергии рабочего тела, колесо получает значительный крутящий момент. Данный процесс аналогичен процессу расширения в многоступенчатой турбине, что обеспечивает тороидальной турбине высокую эффективность и низкие рабочие обороты.

Источники информации

1. Байбаков О. В. Вихревые гидравлические турбины. Ивуз. Машиностроение, N 9, 1974.- с. 72-76.

2. Хмара В. Н. , Сергеев В. Н., Ванеев С. М. Работа вихревой машины в режиме пневмопривода. Ивуз. Машиностроение, N 9, 1985.- с. 59-62.

3. Жирицкий Г. С., Локай В. И., Максутова М.К., Стрункин В. А. Газовые турбины двигателей летательных аппаратов. - М. : Машиностроение. 1971.- 620 с.

4. Анохин В.Д., Богатырев А. Г. Теория и расчет вихревых турбома-шин. - М.: ВЗМИ, 1986.- 75 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2126485C1 |

| ТОРОИДАЛЬНАЯ ТУРБИНА | 2001 |

|

RU2193090C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР (ВАРИАНТЫ) | 2007 |

|

RU2330188C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР (ВАРИАНТЫ) | 2006 |

|

RU2338931C2 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР | 2011 |

|

RU2470193C1 |

| ВИХРЕВАЯ МАШИНА | 1995 |

|

RU2108488C1 |

| ВЫХЛОПНОЙ ПАТРУБОК ЧАСТИ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278278C1 |

| ЦЕНТРОБЕЖНЫЙ ВЕНТИЛЯТОР | 2002 |

|

RU2215195C1 |

| Центростремительная турбина | 2017 |

|

RU2684067C1 |

| ВОЗДУШНАЯ ТУРБИНА ПРИВОДА ЛЕБЕДКИ ДЛЯ РОСПУСКА И ПОДБОРА АНТЕННЫ | 2004 |

|

RU2276272C2 |

Турбина предназначена для работы в качестве малоразмерного турбопривода. Устройство содержит корпус с выступом и охватывающее его с зазором рабочее колесо, совместно образующие тороидальный рабочий канал и двух частей, внутренней и внешней, рабочие лопатки и разделитель с профилированной поверхностью, установленные соответственно во внешней и внутренней частях канала, впускной прямой патрубок со срезом и выпускной патрубок, совмещенные с каналом по разные стороны от разделителя. Внутри рабочего канала может быть установлен тороидальный обтекатель сплошного исполнения или состоящий из двух частей, внешней и внутренней. Конструкция обеспечивает работу с высоким КПД и низкие рабочие обороты. 9 з.п. ф-лы, 8 ил.

| Устройство для испытания лопаток рабочего колеса центробежного вентилятора | 1981 |

|

SU979719A1 |

| Вихревая машина | 1984 |

|

SU1196532A1 |

| Вертикальная гидротурбина | 1989 |

|

SU1705605A1 |

| ВИХРЕВАЯ ТУРБОМАШИНА | 1991 |

|

RU2027892C1 |

| ВИХРЕВОЙ КОМПРЕССОР | 1992 |

|

RU2032836C1 |

| Экономайзер | 0 |

|

SU94A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 2003 |

|

RU2319792C2 |

| Машина для сортировки по цвету | 1959 |

|

SU123736A3 |

Авторы

Даты

1999-07-20—Публикация

1997-12-05—Подача