Изобретение относится к турбомашинам и предназначено для применения в качестве компактного низкооборотного турбопривода в различных областях промышленного машиностроения, а также в паротехнике для производства перегретого пара с одновременным производством механической энергии на основе эффекта Джоуля-Томсона.

Известны турбомашины тороидально-вихревого типа (Байбаков О.В. Вихревые гидравлические турбины. - Известия ВУЗов, Машиностроение, 9, 1974, с.72-76), в которых поток рабочего тела (пара или жидкости), обладающий потенциальной и кинетической энергией, многократно взаимодействуя с облопаченным рабочим колесом, размещенным в торообразном направляющем канале, постепенно отдает ему свою энергию.

Такие турбины являются низкооборотными, легко стыкуются с различными механизмами, что отличает их от турбин обычного типа, частота вращения которых достигает больших величин, что затрудняет их сочленение, как правило, с тихоходными механизмами и требует применения громоздких редукторов, снижающих общий кпд, утяжеляющих и осложняющих конструкции. Известные тороидальные и обычные турбины из-за отсутствия или маловыраженного эффекта Джоуля-Томсона не применимы для производства перегретого пара.

Известные низкооборотные вихревые тороидальные турбины имеют невысокий кпд, порядка 0,2-0,45, обусловленный высокой хаотичностью движения рабочего тела в тороидальном канале. Примерно такой же уровень кпд имеют низкооборотные турбины обычного типа из-за низкого числа Рейнольдса.

Известна другая тороидальная турбина (патент РФ 2133381, опубл. 20.07.99), содержащая корпус с выступом и охватывающее его с зазором рабочее колесо, совместно образующие тороидальный рабочий канал из двух частей, внутренней и внешней, рабочие лопатки и разделитель, установленные соответственно во внешней и внутренней частях канала, впускной патрубок со срезом и выпускной патрубок, сообщенные с каналом по разные стороны от разделителя, а впускной патрубок выполнен прямо и обращен срезом к зазору и в меридиональном сечении турбины смещен так, что одна из его внутренних стенок примыкает к образующей внутренней части рабочего канала в месте раздела частей зазором, а ось патрубка параллельна касательной к образующей внешней части канала и также примыкает в месте раздела частей зазором, поверхность разделителя со стороны среза впускного патрубка для придания потоку плотного спирального движения в рабочем канале выполнена с поднутрением и шагом, равным сумме длины среза и шага рабочих лопаток, и смещена назад против вращения колеса на величину одного шага лопаток.

Однако известному изобретению присущи существенные недостатки, заключающиеся в следующем. Спиральное движение рабочего тела создает основную скорость потока поперек плоскости вращения ротора турбины и очень низкую переносную скорость вдоль плоскости вращения, вследствие чего возникающие силы трения рабочего тела о поверхность направляющих каналов не совпадают с направлением движения (как это происходит у торообразных вихревых турбин) и не участвуют в создании крутящего момента на роторе турбины. Их объединяет общий существенный недостаток: низкое преобразование потенциального давления рабочего тела в кинетическую энергию, при этом возникающие значительные силы трения из-за большой длины спиральных каналов не участвуют в создании крутящего момента.

Известно другое изобретение, частично лишенное недостатков, присущих вышерассмотренному изобретению (а.с. СССР 979716, опубл. 07.12.82). Известное изобретение содержит корпус с цилиндрическим выступом, на боковой поверхности которого выполнен рабочий канал, сообщенный с впускным и выпускным патрубками, в рабочем канале между патрубками установлен разделитель, в корпусе размещено рабочее колесо в виде стакана, охватывающего выступ, на поверхности колеса расположен лопаточный канал с лопатками, рабочее тело подается через впускной патрубок, многократно поступает в межлопаточные каналы колеса, а из них в рабочий канал и, отдав энергию колесу, выводится через выпускной патрубок.

Данному устройству присущ низкий кпд, порядка 0,3, обусловленный отсутствием целенаправленного течения на начальном участке потока рабочего тела и его взаимодействие с рабочим колесом, повышенными потерями при обтекании рабочих лопаток и утечками рабочего тела через технологические зазоры.

Из известных технических решений наиболее близким к заявляемому изобретению является тороидальная турбина, выбранная за прототип (патент РФ 2126485, опубл. 20.02.99), содержащая корпус и охватывающее его с зазором рабочее колесо, совместно образующие тороидальный рабочий канал, рабочие лопатки и разделитель, установленные в канале соответственно на колесе и корпусе, впускной и выпускной патрубки, сообщенные с каналом по разные стороны от разделителя, тороидальный рабочий канал снабжен уплотнениями по торцевым поверхностям колеса и корпуса и в меридиальном сечении выполнен в виде полуовальных образующих, при этом впускной патрубок сообщен с каналом при помощи сопла, срез которого смещен относительно плоскости вращения колеса, проходящей через малые полуоси полуовальных образующих канала.

Однако известным техническим решениям - аналогам и прототипу - присущи существенные недостатки:

- низкое преобразование потенциального давления рабочего тела в кинетическую энергию с последующим его преобразованием в механическую энергию рабочего колеса;

- возникающие значительные силы трения рабочего тела о стенки спиральных каналов и лопатки рабочего колеса, создающего спиральное движение рабочего тела, которое проходит значительную длину, превосходящую в несколько раз длину окружности рабочего колеса, обуславливает значительные силы сопротивления движению рабочего тела, на что безрезультатно расходуется кинетическая энергия рабочего тела, при этом силы трения не создают крутящего момента, так как силы трения направлены перпендикулярно плоскости вращения;

- из-за спирального движения рабочего тела формируется его низкая переносная окружная скорость, что еще больше снижает преобразование кинетической энергии потока рабочего тела в крутящий момент;

- конструктивные особенности прототипа не позволяют устройству достичь сверхкритических скоростей истечения рабочего тела. А как следует из известного изобретения, его спиральный канал не является расширяющимся, что невозможно сделать в предложенной конструкции;

- большое количество спиральных каналов образует большую поверхность теплоотвода, что снижает термический коэффициент преобразования за счет непроизводительной потери тепла рабочим телом, а поперечная ориентация ребер, образующих спиральный канал относительно плоскости вращения рабочего колеса, создает тормозное противодействие вращению, что еще больше снижает эффективность работы;

- лабиринтные уплотнения выполнены по максимальному диаметру рабочего колеса, а при большой длине окружности образуется чрезвычайно большой зазор, через который происходит значительная непроизводительная утечка рабочего тела, что еще больше снижает кпд. Следует также отметить неоправданную сложность конструкции и нетехнологичность изготовления спиральных каналов.

Несмотря на то, что в известной конструкции, как недостаток, присущи силы трения рабочего тела о поверхность канала и лопаток рабочего колеса, температура повышения рабочего тела за счет трения не превышает интенсивность падения температуры за счет адиабатного расширения рабочего тела, в связи с чем в известной турбине не проявляется эффект Джоуля-Томсона и она не пригодна для дополнительного использования в паротехнике.

Задачей является устранение недостатков, присущих известному устройству, создание устройства с высоким кпд, расширение его функциональных возможностей и создание условий для проявления эффекта Джоуля-Томсона.

Техническими результатами, которые могут быть достигнуты при реализации изобретения, являются:

- повышение кпд турбины;

- расширение функциональных возможностей;

- увеличение полезной рабочей поверхности рабочего колеса и пути движения рабочего тела в его каналах;

- увеличение сил трения;

- исключение из конструкции избыточных вредных зазоров;

- повышение температуры рабочего тела для проявления эффекта Джоуля-Томсона.

Решение поставленной задачи и достижение вышеперечисленных технических результатов стали возможными благодаря тому, что известная тороидальная турбина, включающая корпус, рабочее колесо с валом, лабиринтные уплотнения, тороидальную камеру, впускной и выпускной патрубки, сообщенные с рабочим каналом тороидальной камеры по разные стороны от разделителя, дополнительно снабжена рабочими и разделительными дисками, при этом тороидальная камера образована из ряда параллельных рабочих каналов, рабочее колесо выполнено наборным в виде нескольких рабочих дисков с перфорированными поверхностями, параллельно размещенных на валу с габаритным зазором относительно друг друга с возможностью образования параллельных рабочих каналов с разделительными дисками, расположенными на этом же валу, диаметр которых меньше диаметра рабочих дисков, а каждый рабочий диск дополнительно снабжен ребрами, выполненными с наклоном относительно плоскости рабочих дисков в противоположную сторону движения рабочего тела и радиально расположенными с шагом друг от друга с обеих его сторон так, что ребра предыдущего рабочего диска ориентированы между ребер последующего рабочего диска, при этом тороидальная камера, охватывающая рабочее колесо, сопрягается с ним, и ее сечение соответствует сечению рабочего колеса, а разделитель выполнен в виде гребенки, зубья которой входят в зазоры между рабочими дисками на глубину перекрытия параллельных рабочих каналов, при этом толщина рабочих дисков меньше габаритной ширины зазора между ними, а их габаритная ширина выполнена меньше ширины зазора между рабочими дисками, поперечная толщина зубьев разделительной гребенки выполнена по ходовой ширине габаритного зазора между рабочими дисками, при этом входной и выходной патрубки своими каналами сообщены тангенциально с параллельными рабочими каналами таким образом, что выход входного патрубка ориентирован по ходу вращения рабочего колеса, а вход выходного патрубка ориентирован против хода вращения рабочего колеса. В лучших случаях исполнения входной патрубок выполнен расширяющимся по ходу вращения рабочего колеса, отверстия рабочих дисков одного ряда расположены в пределах диска со смещением относительно последующего ряда отверстий, лабиринтные уплотнения выполнены на вылетах вала рабочего колеса.

Сравнительный анализ предложенной турбины с прототипом позволил выявить в первой наличие новых существенных признаков, а именно: рабочее колесо турбины, выполненное наборным из нескольких перфорированных дисков, снабженных радиальными ребрами, и посредством разделительных дисков, установленных с зазором относительно друг друга, создает ряд узких параллельных рабочих каналов с большой развитой поверхностью, взаимодействующей посредством трения с рабочим телом, при этом силы трения направлены по направлению вращения рабочего колеса, развитая поверхность рабочего колеса, диски которого, снабженные отверстиями и ребрами в зоне течения потока рабочего тела, значительно повышает коэффициент трения рабочего тела о поверхность рабочего колеса, что увеличивает кпд турбины и повышает эффект Джоуля-Томсона, а это, кроме получения механической энергии, позволяет параллельно получать перегретый пар, который повышает общий кпд устройства, так как полученную температуру перегретого пара можно использовать для дополнительного нагрева рабочего тела перед его подачей в турбину. Тангенциальное сопряжение входного и выходного патрубков обеспечивает безударный ввод-вывод рабочего тела, что также способствует повышению кпд установки, а охват лабиринтным уплотнением в виде втулок вылетов вала турбины при малом диаметре вала значительно снижает утечки и потери рабочего тела.

Выполнение разделителя в виде гребенки надежно отделяет входной патрубок от выходного. Наличие ребер на рабочих дисках и их взаимное смещение относительно друг друга увеличивает длину каналов за счет извилистого направления, а силовое взаимодействие рабочего тела с рабочим колесом более эффективно преобразовывает энергию рабочего тела в механическую и повышает эффект Джоуля-Томсона.

Совокупность перечисленных признаков позволяет использовать в тороидальной турбине значительные силы трения рабочего тела о рабочую поверхность рабочего колеса в плоскости его вращения, повышая кпд тороидальной турбины, увеличить длину движения рабочего тела без потерь тепла, использовать неизбежное наличие вредных зазоров для выполнения положительных функций - утечки рабочего тела создают дополнительную полезную работу, добиться преобладания совершаемой полезной работы рабочим телом путем полезного трения над адиабатическим расширением, создавая условия проявления эффекта Джоуля-Томсона таким образом, что отрицательные нежелательные явления в известных изобретениях используются в предлагаемом изобретении с положительным эффектом.

Изобретение явным образом не следует из уровня техники, при анализе мирового технического уровня не выявлено технического решения того же назначения, совокупность существенных признаков которого идентична признакам независимого пункта формулы.

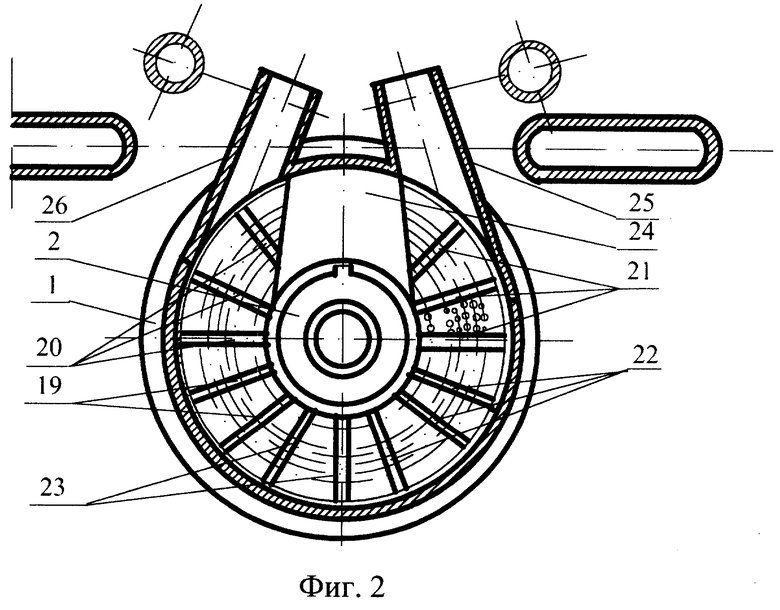

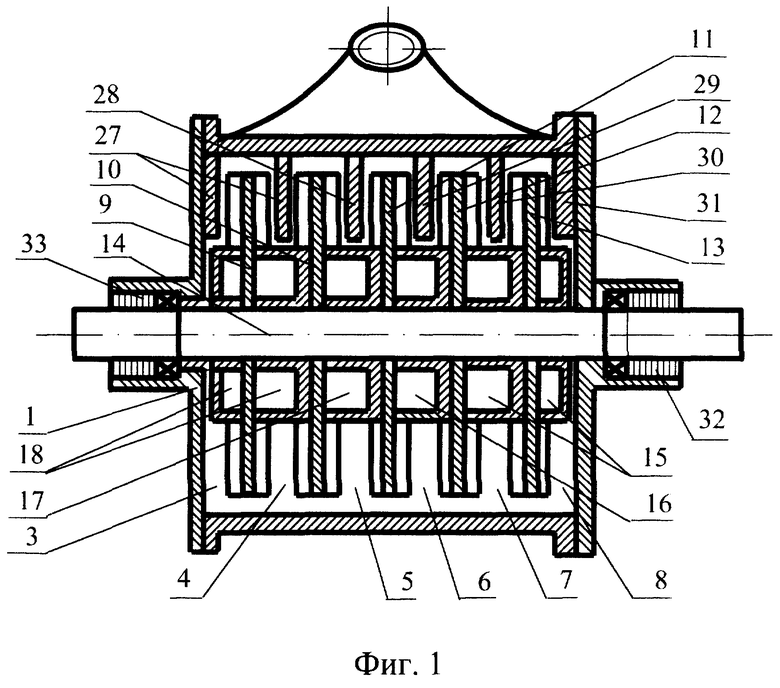

Изобретение иллюстрируют чертежи. На фиг.1 изображен общий вид тороидальной турбины как пример конкретного исполнения. На фиг.2 изображен вид спереди тороидальной турбины и продольное сечение тороидальной камеры, разделенной перемычкой и патрубками ввода и вывода. На фиг.3 изображена развертка рабочего колеса по его наружному диаметру. На фиг.4 изображен фрагмент рабочего колеса с отверстиями и ребрами.

Тороидальная турбина состоит (фиг.1, 2) из корпуса 1, охватывающего с ходовым зазором рабочее колесо 2, совместно образующие тороидальную камеру (не обозначена) со множеством параллельных рабочих каналов 3-8. Рабочее колесо 2 состоит из перфорированных дисков 9-13, закрепленных на валу 14, расположенных с габаритным зазором "а" друг от друга, посредством разделительных дисков 15-18, которые выполнены с диаметром, меньшим диаметра перфорированных дисков 9-13, которые по периферии (см. фиг.2) снабжены с обеих сторон ребрами 19-23, выполненными с наклоном относительно плоскости перфорированных дисков 9-13 в противоположную сторону движения рабочего тела и закрепленными с шагом относительно друг друга радиально на высоту, равную высоте параллельных рабочих каналов 3-8. Параллельные рабочие каналы разделены разделителем 24 (см. фиг.2), по обе стороны которых смонтированы на корпус 1 входной 25 и выходной 26 патрубки, оси которых ориентированы тангенциально относительно корпуса 1, при этом выход входного патрубка 25 направлен по ходу вращения рабочего колеса 2, а вход выходного патрубка 26 ориентирован против хода вращения рабочего колеса 2. При этом выходное отверстие входного патрубка 25 и входное отверстие выходного патрубка 26 выполнены в виде овального сечения, охватывающие параллельные рабочие каналы 3-8 по их ширине 11 (см. фиг.2, 3), что обеспечивает равномерное распределение рабочего тела по параллельным рабочим каналам 3-8. Причем разделитель 24 выполнен в виде гребенки, зубья 27-31 которой при толщине "с" входят по ходовой посадке в зазоры "а" между перфорированными дисками 9-13 на глубину параллельных рабочих каналов 3-8, отделяя полость входного 25 от полости выходного 26 патрубков. Вылеты вала 14 охвачены втулками 32, 33, внутренние поверхности которых снабжены лабиринтными уплотнениями. Габаритная ширина "b" зубьев 27-31 гребенки разделителя 24 выполнена по ходовой посадке относительно габаритного расстояния "а" между ребер 19-23 перфорированных дисков 9-13, а внутренний радиальный размер зубьев гребенки разделителя 24 также выполнен по ходовой посадке относительно наружного диаметра разделительных дисков 15-18, что обеспечивает свободное вращение рабочего колеса 2. Охват вылетов вала 14 втулками с лабиринтным уплотнением значительно снижает утечку рабочего тела, так как охват осуществляется по минимальному диаметру.

Тороидальная турбина (фиг.1, 2) работает следующим образом. Рабочее тело под давлением подают и разгоняют во входном патрубке 25 его расширяющегося сопла и, расширяясь, поступает в параллельные рабочие каналы 3-8, разбиваясь на отдельные потоки по каналам за счет того, что выходное отверстие входного канала выполнено с овальным сечением и перекрывает все каналы 3-8.

Слой рабочего тела толщиной dr вблизи поверхности перфорированного диска, например 9, и на расстоянии r от центра сечения канала 3 подвергается ускоряющей силе F1 под действием давления, создавая силу трения F2 на поверхности dS2 перфорированного диска 9. Согласно гипотезе Ньютона для вязкого трения сила трения F будет равна F=μ•(dV/dr)•dS.

Площадь трения в пределах dx соответственно на поверхности перфорированного диска равна dS2=(r+dr)•dx и соответственно сила трения равна

F2=μ•[dV/dr+(d2V/dr2)•dr]•(r+dr)•dx,

а сила ускоряющая F1=μ•(dV/dr)•r•dx.

Разность этих сил компенсируется разностью давления по концам отрезка пути dx:

F2-F1=[(р+dp)-р]•(r+dr/2)•dr=dp•(r+dr/2).

Отбросив дифференциально малые величины, получим градиент давления:

dp/dx=μ•(d2V/dr2+1/r•dV/dr).

Скорость изменения давления для всех точек сечения потока в канале одинакова. Следовательно: dp/dx=р=const, тогда d2V/dr2+1/r•dV/dr-р/μ=0, а сила, действующая на сечение одного канала Sк, равна Fк=р•Sк.

Суммарная сила, действующая на все параллельные рабочие каналы 3-8, равна ΣFк = p•ΣSк.

Под действием этой суммарной силы рабочее колесо 2 приводится во вращательное движение, так как на всю суммарную поверхность SΣ параллельных рабочих каналов 3-8 действует сила под действием перепада давления, распределенного по длине канала

p = λ•(L/d)•(ρ/2)•ω2 = ξтр•(ρ/2)•ω2,

где λ - коэффициент трения;

L - длина канала;

d - диаметр канала;

ρ - плотность рабочего тела;

ω - угловая скорость;

ξтр = λ•L/d= 0,2-0,05, в среднем 0,15 - коэффициент сопротивления аэрогидродинамического трения.

С целью увеличения коэффициентов λ,ξтр диски 9-13 выполняют перфорированными и наклонными в сторону вращения рабочего тела, что значительно увеличивает их взаимодействие и крутящий момент на рабочем колесе, а для удлинения длины потока L перфорированные диски снабжают ребрами 19-23, которые образуют извилистый путь потока (см. фиг.4) и, кроме того, создают местные сопротивления движению потока за счет завихрений при внезапном сужении потока с последующим его расширением на каждом ребре, что еще больше увеличивает сопротивление потоку и, как следствие, движущую силу вращения рабочего колеса 2. Таким образом, располагаемая энергия рабочего тела, отрабатывая, создает крутящий момент на рабочем колесе 2, и одновременно работа, затрачиваемая на преодоление сил трения рабочим телом при движении в параллельных рабочих каналах 3-8, увеличивает температуру рабочего тела. Это явление получило наименование Джоуля-Томсона.

Рост температуры рабочего тела за счет его разогрева под действием сил трения о стенки, образованные перфорированными дисками 9-13, снабженными ребрами, преобладает над падением температуры рабочего тела вследствие его адиабатического расширения, из-за чего преобразование располагаемой энергии рабочего тела в механическую работу в параллельных рабочих каналах 3-8 протекает как бы с подводом тепла извне, что значительно повышает термический коэффициент действия предлагаемой тороидальной турбины, и, кроме того, такая турбина может найти применение в паротехнике для одновременного производства механической энергии и перегретого пара, а также в компактных газотурбинных установках с рекуперацией дополнительно произведенного тепла, предварительно догревая им рабочее тело перед его входом во входной патрубок 25. Тангенциальное расположение входного 25 и выходного 26 патрубков обеспечивает безударный ввод и вывод рабочего тела, что снижает непроизводительные потери энергии рабочего тела. Охват вылетов вала 14 втулками 32 и 33 с лабиринтным уплотнением снижает утечки рабочего тела.

Пример: давление рабочего тела 7•105 Па; противодавление истечения рабочего тела 105 Па; температура рабочего тела 190oС; секундный расход рабочего тела 1 кг/с; скорость входа рабочего тела С0=600 м/с; потеря скорости рабочего тела в каналах турбины за счет трения ϕ =0,17.

Мощность (Вт), развиваемая турбиной за счет создания крутящего момента на роторе при трении рабочего тела о его поверхность

Nт=ξ•С0 2•736/(2•g•75),

где ξ = 1-ϕ2 - коэффициент гидравлического сопротивления, определяется экспериментально;

g=9,81 м/с2 - ускорение свободного падения.

Nт=(1-0,172)•6002•736/(2•9,81•75)=174659 Вт.

На основании изложенного можно заключить, что создан принципиально новый класс турбины, работающей на силах трения, возникающих между рабочим телом и поверхностями рабочего колеса 2, и многократного сужения и расширения на ребрах 19-23.

Предложенная тороидальная турбина найдет широкое применение в различных отраслях (компактные гидроприводы; пневмодвигатели; газотурбинные двигатели; паротехника, как паровая турбина), так, например, турбина с диаметром 0,3 м корпуса 1 при толщине 0,2 м с суммарным сечением рабочих каналов 50•10-4 м2, рабочим давлением 7•105 Па и температуре 200oС при рекуперации температуры с выхода на вход развивает мощность порядка 350 кВт с общим кпд=0,95.

Наличие вылетов вала с обеих сторон тороидальной турбины позволяет соединять их последовательно с последовательным соединением их параллельных рабочих каналов посредством входных и выходных патрубков, что позволяет значительно увеличивать общую мощность при увеличении параметров рабочего тела. Благодаря предложенной тороидальной турбине:

- кпд турбины повышен до 95%;

- расширены функциональные возможности: турбоприводы малой и средней мощности, турбодвигатели для электростанций малой и средней мощности, компактные гидроприводы, газотурбинные двигатели и пневмодвигатели, бортовые силовые установки для транспортных средств;

- увеличены силы трения, повышена температура рабочего тела, что дает возможность использовать ее как паровую турбину, что позволяет решить в конечном итоге поставленную задачу.

Тороидальная турбина может быть освоена на любом механообрабатывающем заводе, так как она чрезвычайно проста по конструкции и технологична в производстве. износостойка из-за отсутствия трущихся сопряженных пар.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖАТИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2184280C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181864C1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТИ | 2003 |

|

RU2235689C1 |

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2126485C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕАКТИВНОЙ ТЯГИ В ТУРБОРЕАКТИВНОМ ДВУХКОНТУРНОМ ДВИГАТЕЛЕ И ТУРБОРЕАКТИВНЫЙ ДВУХКОНТУРНЫЙ ДВИГАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2665760C1 |

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2133381C1 |

| Устройство и способ нагнетания давления текучей среды | 2016 |

|

RU2617614C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ РОТОРА ГАЗОВОЙ ТУРБИНЫ | 2010 |

|

RU2443869C2 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2484307C1 |

| ТУРБОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ПЕРЕКАЧИВАНИЯ ХОЛОДНОЙ, ГОРЯЧЕЙ И ПРОМЫШЛЕННОЙ ВОДЫ | 2013 |

|

RU2511983C1 |

Изобретение относится к турбомашинам и предназначено для применения в качестве компактного низкооборотного трубопровода в различных областях промышленного машиностроения, а также в паротехнике для производства перегретого пара с одновременным производством механической энергии на основе эффекта Джоуля-Томсона. Тороидальная турбина содержит корпус, рабочее колесо с валом, тороидальную камеру, впускной и выпускной патрубки, сообщенные с рабочим каналом тороидальной камеры по разные стороны от разделителя, рабочие и разделительные диски. Тороидальная камера образована из ряда параллельных рабочих каналов. Рабочее колесо выполнено наборным в виде нескольких рабочих дисков с перфорированными поверхностями, параллельно размещенных на валу с габаритным зазором относительно друг друга с возможностью образования параллельных рабочих каналов с разделительными дисками, расположенными на этом же валу. Каждый диск дополнительно снабжен ребрами, выполненными с наклоном относительно плоскости рабочих дисков в противоположную сторону движения рабочего тела. Ребра предыдущего рабочего диска ориентированы между ребер последующего рабочего диска. Разделитель выполнен в виде гребенки, зубья которых входят в зазоры между рабочими дисками на глубину перекрытия параллельных каналов. Изобретение повышает кпд. 3 з.п.ф-лы, 4 ил.

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2126485C1 |

| ТОРОИДАЛЬНАЯ ТУРБИНА | 1997 |

|

RU2133381C1 |

| Вихревая машина | 1981 |

|

SU979716A1 |

| Вихревая турбина | 1987 |

|

SU1502853A1 |

| EP 0646728 A1, 05.04.1995 | |||

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 2003 |

|

RU2319792C2 |

Авторы

Даты

2002-11-20—Публикация

2001-10-02—Подача