Изобретение относится к теплообменному элементу пленочного теплообменника и пленочный теплообменник сконструирован на базе этого элемента.

Пленочный теплообменник, представленный в этом описании, особенно подходит для использования в таких ситуациях, когда на одной стороне поверхности теплообмена происходит конденсация паровой компоненты в жидкость, а на другой стороне поверхности теплообмена жидкая компонента превращается в пар. Теплообменники этого типа могут быть использованы, например, в термокомпрессорных испарителях и в обычных испарительных установках, в которых острый пар используется в качестве источника энергии.

Такие пленочные теплообменники особенно подходят для использования в пленочных испарителях или дистилляционных установках, работающих по принципу термокомпрессора. Это установки, в которых теплообменный блок состоит из элементов, имеющих форму плоского мешка из тонкого листового материала, подобного синтетической пленке, и расположенных в ряд, один возле другого. Теплоперенос происходит от пара, конденсирующегося внутри элементов, через пленку к испаряемой жидкости, омывающей внешние поверхности элементов. Пар, подаваемый внутрь элементов и отдающий тепло при конденсации, генерируется вне элементов, причем его давление и температура повышаются компрессором перед подачей в элементы.

Пленочные дистилляционные установки используются для получения дистиллятов нужного качества как в случае производства пресной воды из морской или для очистки технологических вод перед повторным введением их в технологический процесс, или перед сбросом их в дренаж. Другим применением может быть испарение излишка растворителя из различных растворов или суспензий для получения желаемой концентрации.

Публикации патентов FI 79948 и FI 86961 содержат описания теплообменника, который может использоваться в пленочных дистилляционных установках с теплообменом через листы синтетической пленки. Листы пленки образуют ряд расположенных по соседству вертикальных мешков. Испаряемая жидкость подается сверху и втекает вниз по внешним поверхностям мешков, при этом часть ее испаряется. Давление образовавшегося пара и соответственно температура конденсации его повышаются компрессором, после чего он вводится в теплообменник. В нем происходит конденсация пара и получающийся при этом дистиллят или конденсат выводится из мешков. Внутри мешков имеются горловины, получающиеся при точечной сварке листов пленки или при сверке прерывистым зигзагообразным швом. Конструкция, описываемая в публикации 86961, содержит в своей верхней части замыкающую ячеистую панель, через которую на внешние поверхности мешков подается испаряемая жидкость. Замыкающая панель имеет также каналы, через которые пар подается в мешки.

Описанный выше теплообменник страдает, однако, некоторыми недостатками. Листы пленки могут быть порваны в местах точечной сварки или у шва, так как сварка изменяет состав синтетической пленки в этих местах. Во время работы мешки трепещут под действием образующегося пара и стенки двух соседних мешков часто слипаются на больших участках своих поверхностей. После того, как слипание на одном участке прекращается, оно легко возникает на другом. Это постоянное трепетание и слипание листов пленки может приводить к разрыву пленки, но прежде всего к снижению эффективности установки, поскольку из-за слипания значительная часть поверхности теплообмена постоянно не используется. Кроме того, распределение испаряемой жидкости по внешней поверхности мешков неравномерно, поскольку потоки жидкости в верхней части мешков сливаются вместе, оставляя часть поверхности сухой, а, с другой стороны, слившиеся потоки слишком быстры, чтобы обеспечить максимальное испарение. Это неравномерное распределение жидкости приводит к снижению эффективности.

По причинам, упомянутым выше, теплоперенос оказывается весьма слабым по отношению к площади поверхности теплообмена, поскольку постоянно не используется примерно 40-50% поверхности. Чтобы обеспечить определенную эффективность теплообмена, приходится конструировать теплообменники с чрезмерно большими поверхностями теплообмена, что часто приводит к созданию больших и дорогостоящих установок.

Целью настоящего изобретения является устранение описанной проблемы и получение усовершенствованного теплообменного элемента, не страдающего упомянутыми недостатками.

Изобретение относится к теплообменному элементу, состоящему из мешка, со стенками из материала типа синтетической пленки. В нижней части мешка находится приемник для конденсата с дренажной трубкой. В верхней части мешок снабжен устройством для введения в него пара и для распределения испаряемой жидкости по внешней поверхности мешка. Согласно изобретению, внутрь мешка помещается гофрированная в вертикальном направлении перфорированная панель, ширина которой выбирается так, чтобы мешок плотно ее обтягивал, а длина составляла бы значительную часть длины мешка. Кроме того, против внешней поверхности мешка помещается перфорированная гофрированная в горизонтальном направлении панель, длина которой соответствует ширине мешка.

Изобретение относится также к пленочному теплообменнику, сконструированному на базе теплообменного элемента, о котором идет речь выше и которые в теплообменнике расположены один возле другого, так что мешок первого элемента находится в контакте с перфорированной гофрированной в горизонтальном направлении панелью, расположенной против внешней поверхности следующего элемента. Таким образом образуется структура, в которой перфорированные гофрированные в горизонтальном направлении панели находятся между соседними мешками.

Изобретение позволяет получить весьма стабильный и прочный теплообменник, в котором движение мешков исключается. Этот признак, а также отказ от сварки значительно снижают риск разрушения синтетической пленки. Исключается слипание мешков, а распределение испаряемой жидкости по поверхности мешка становится равномерным. По этой причине существующая поверхность теплообмена может быть использована гораздо более эффективно, то есть определенная эффективность теплообмена достигается при существенно меньших площадях теплообмена, чем в обычном пленочном теплообменнике. Ввиду этого обстоятельства и благодаря компактности теплообменного элемента значительно уменьшаются размеры установки.

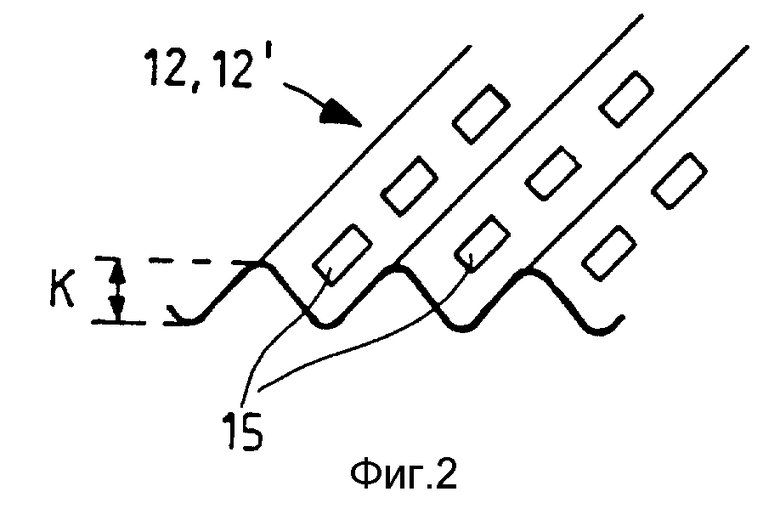

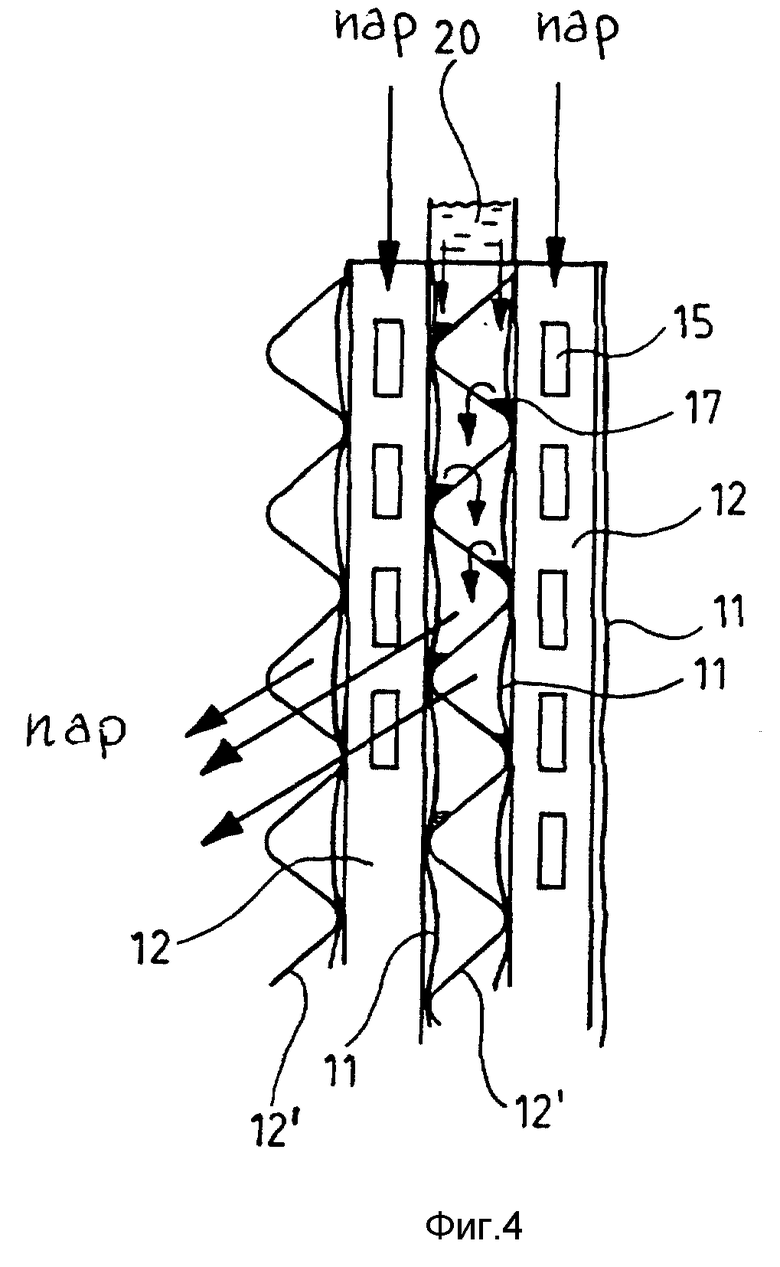

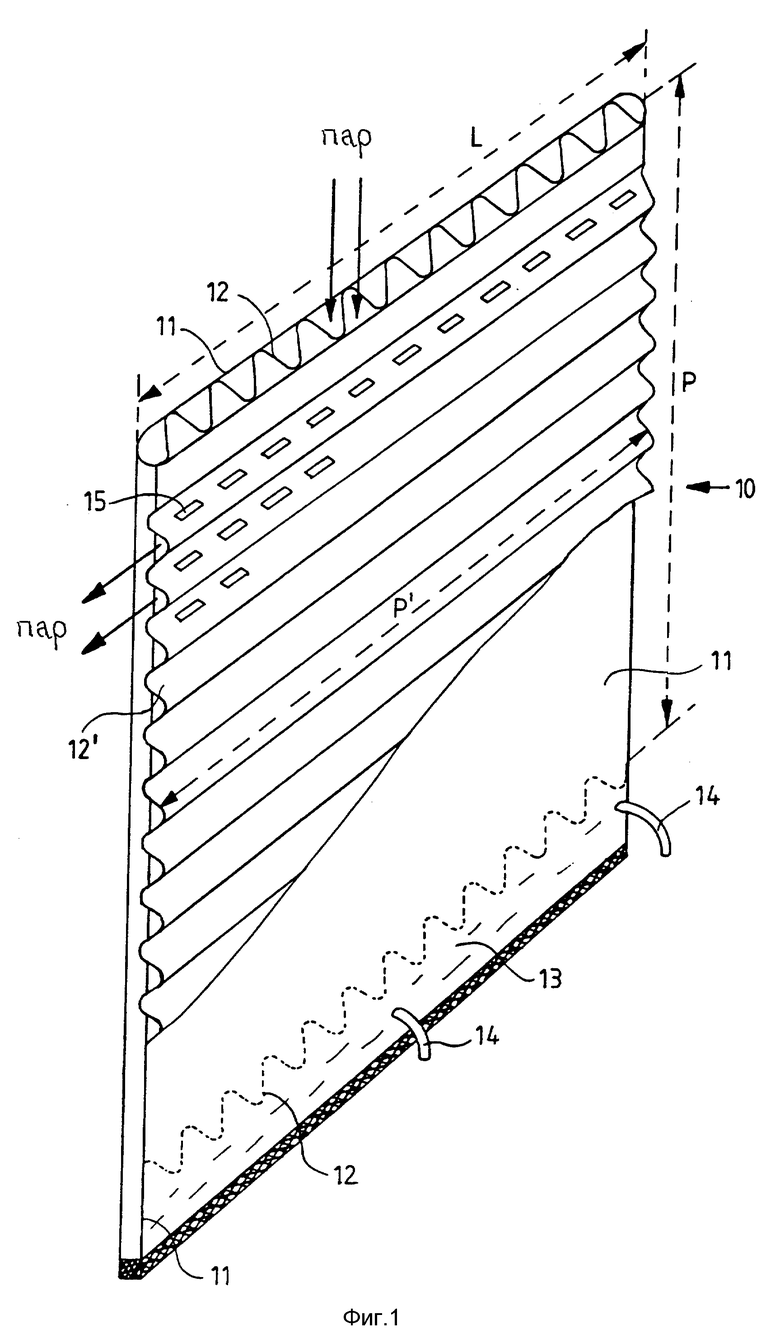

Ниже изобретение описывается с использованием прилагаемых чертежей, на которых на фиг. 1 в перспективе показана конструкция теплообменного элемента согласно изобретению; фиг. 2 - часть гофрированной панели теплообменного элемента, изображенного на фиг. 1; на фиг. 3 --другая часть гофрированной панели теплообменного элемента, изображенного на фиг. 1; на фиг. 4 - вид сбоку на поперечное сечение двух соседних теплообменных элементов.

На фиг. 1 показан вертикально расположенный теплообменный элемент 10, состоящий из мешка, образованного листами 11 синтетической пленки. В мешок вставлена гофрированная в вертикальном направлении панель 12. Пар через распределительное устройство (распределительное устройство не показано на чертеже) сверху поступает в мешок с обеих сторон гофрированной панели 12, как показано стрелками. Проходя сверху вниз по мешку, пар конденсируется, и нижняя часть мешка образует приемник 13 конденсата, снабженный дренажной трубкой 14 для конденсата, причем трубок таких может быть одна или несколько. Ширина L гофрированной панели выбрана так, чтобы мешок обтягивал панель, неподвижно фиксируя листы синтетической пленки. Длина P гофрированной панели составляет значительную часть длины мешка, но предпочтительно, чтобы нижний край панели находился несколько выше дна мешка, чтобы таким образом образовывался неперегороженный приемник 13 конденсата. Гофрированная панель 12 имеет перфорации 15, как показано на фиг. 2. Важно, однако, чтобы перфорации не достигали ни гребня, ни дна гофров, поскольку эти области панели прижимаются к пленке и могли бы повредить ей. Перфорации 15 позволяют пару равномерно распределяться по ширине мешка. Ширина L гофрированной панели существенно больше высоты K гофров, что обеспечивает необходимую для теплопереноса плоскую форму мешка. С другой стороны, очень малая высота гофров приводит к образованию узких каналов и к высокому сопротивлению течению пара. На практике высота гофров 5-10 мм, видимо, подходит в большинстве случаев. Гофры перфорированной панели имеют относительно острый профиль с углом при вершине около 90o (фиг. 3). Гофрированная панель может быть изготовлена из пластмассы, обладающей необходимой жесткостью, или из алюминия; возможны и другие материалы.

Между внешними сторонами соседних мешков из пленки располагается перфорированная гофрированная в горизонтальном направлении панель 12', длина P' которой соответствует ширине мешка. Высота гофров панели 12', профиль гофров и материал могут быть теми же самыми или отличаться от соответствующих характеристик гофрированной панели 12, описанной выше.

На фиг. 4 показан вид сбоку на поперечное сечение двух соседних теплообменных элементов. Испаряемая жидкость стекает из емкости 20 вниз вдоль внешних поверхностей стенок 11 мешков из синтетической пленки. Во время работы теплообменника поверхности мешков слегка выпучиваются под давлением пара в сторону панели 12', гофрированной в горизонтальном направлении. Стекающая вниз жидкость собирается в карманах 17, образуемых гофрированной панелью и стенкой мешка, заполняет их, после чего начинает переливаться через перфорации 15 (перфорации 15 гофрированной панели 12', на чертеже не видны), как показано стрелками. Таким образом, у гребня и у впадины каждого гофра происходит перераспределение жидкости, что обеспечивает очень равномерное распределение по ширине мешка. Образующийся пар может свободно выходить в боковом направлении. В случае, когда теплообменный элемент 10 является частью теплообменника термокомпрессорной испарительной установки, образующийся пар подается в компрессор, который повышает его давление и соответственно температуру конденсации. Из компрессора пар затем подается в мешок теплообменного элемента.

В теплообменнике теплообменные элементы 10 располагаются по соседству один за другим, так что мешок первого элемента находится в контакте с перфорированной гофрированной в горизонтальном направлении панелью следующего элемента. Таким образом образуется компактный пакет теплообменных элементов, между которыми расположены перфорированные гофрированные в горизонтальном направлении панели.

Гофры гофрированной панели 12' не обязательно должны быть действительно горизонтальными. Гофры могут быть слегка наклонены, так что гребни их могут иметь уклон от краев мешка к его середине.

Для специалиста очевидно, что в пределах прилагаемой формулы изобретения возможно множество различных воплощений изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕСНЕНИЯ МОРСКИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2453352C2 |

| ПЕРЕГОННЫЙ АППАРАТ | 1991 |

|

RU2080140C1 |

| Роторный пленочный испаритель | 1982 |

|

SU1095915A1 |

| Пленочный испаритель | 1990 |

|

SU1762954A1 |

| ПЕРЕГОННЫЙ АППАРАТ | 1991 |

|

RU2076762C1 |

| Вертикальный пленочный теплообменник | 1987 |

|

SU1508081A1 |

| ГОРИЗОНТАЛЬНЫЙ РЕАКТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2003 |

|

RU2266780C2 |

| Теплообменный элемент | 1990 |

|

SU1768919A1 |

| ТЕПЛООБМЕННИК, СОДЕРЖАЩИЙ УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТНО-ГАЗОВОЙ СМЕСИ | 2017 |

|

RU2731464C2 |

| Теплообменник | 1989 |

|

SU1740948A1 |

Изобретение относится к теплообменному элементу, состоящему из мешка, изготовленного из упругого материала типа синтетической пленки. Нижняя часть мешка образует приемник конденсата, снабженный дренажной трубкой для отвода конденсата. В своей верхней части мешок снабжен средством для введения в мешок пара и для распределения по внешней поверхности мешка испаряемой жидкости. Теплообменный элемент отличается тем, что внутрь мешка вставлена перфорированная гофрированная в вертикальном направлении панель, ширина которой выбрана так, чтобы мешок обтягивал ее. Длина гофрированной панели составляет значительную часть длины мешка. У внешней поверхности мешка находится перфорированная гофрированная в горизонтальном направлении панель, длина которой по существу соответствует ширине мешка. На базе такого теплообменного элемента представлен пленочный теплообменник, включающий набор указанных теплообменных элементов, расположенных рядом друг с другом так, что мешок первого элемента находится в контакте с перфорированной и гофрированной в горизонтальном направлении панелью следующего элемента, образуя конструкцию, в которой упомянутая панель размещена между каждым мешком. Изобретение позволяет получить стабильный и прочный теплообменник, в котором движение мешков исключается. 2 с. и 4 з.п.ф-лы, 4 ил.

| Соединение труб | 1948 |

|

SU79948A1 |

| Устройство для учета числа прошедших по колее вагонеток с грузом | 1950 |

|

SU86961A1 |

| Пластинчатый теплообменник | 1991 |

|

SU1815575A1 |

| Теплообменник | 1984 |

|

SU1200114A1 |

| Теплообменник | 1981 |

|

SU1035404A1 |

| Отопительный радиатор | 1981 |

|

SU956956A1 |

| Вертикальный теплообменник | 1974 |

|

SU581366A1 |

Авторы

Даты

1999-07-27—Публикация

1995-02-06—Подача