снижения массогабаритных характеристик устройства.

Известен пластинчато-ребристый теплообменник, содержащий теплообменный пакет, выполненный из чередующихся пло- ских листов и гофрированной насадки с образованием каналов для рабочих сред.

Наиболее близким к предлагаемому является теплообменник, взятый за прототип, содержащий расположенный в корпус па- кет пластин, чередующихся с насадками, имеющими продольные гофры и установленных с образованием каналов для тепло- обменных сред.

Недостатком известного теплообмен- ника является недостаточная эффективность теплообмена и большие габариты, при использовании его в качестве конденсатора-испарителя.

Целью изобретения является интен-си- фикация теплообмена и снижение массогабаритных характеристик.

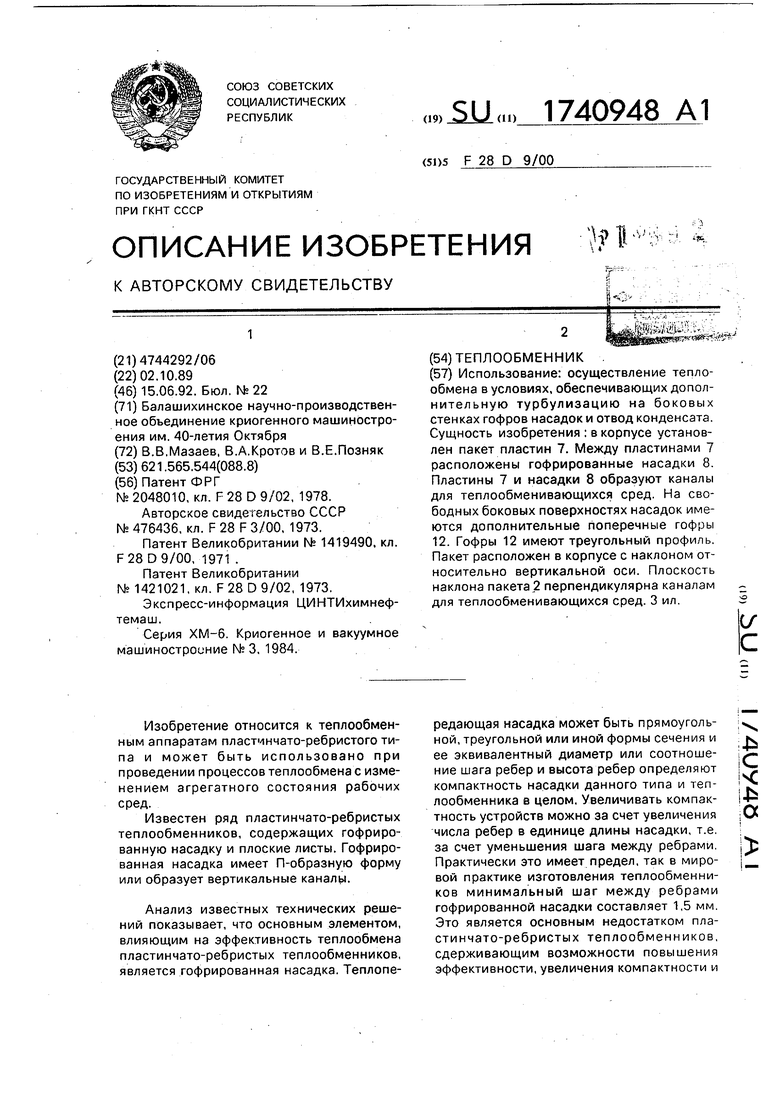

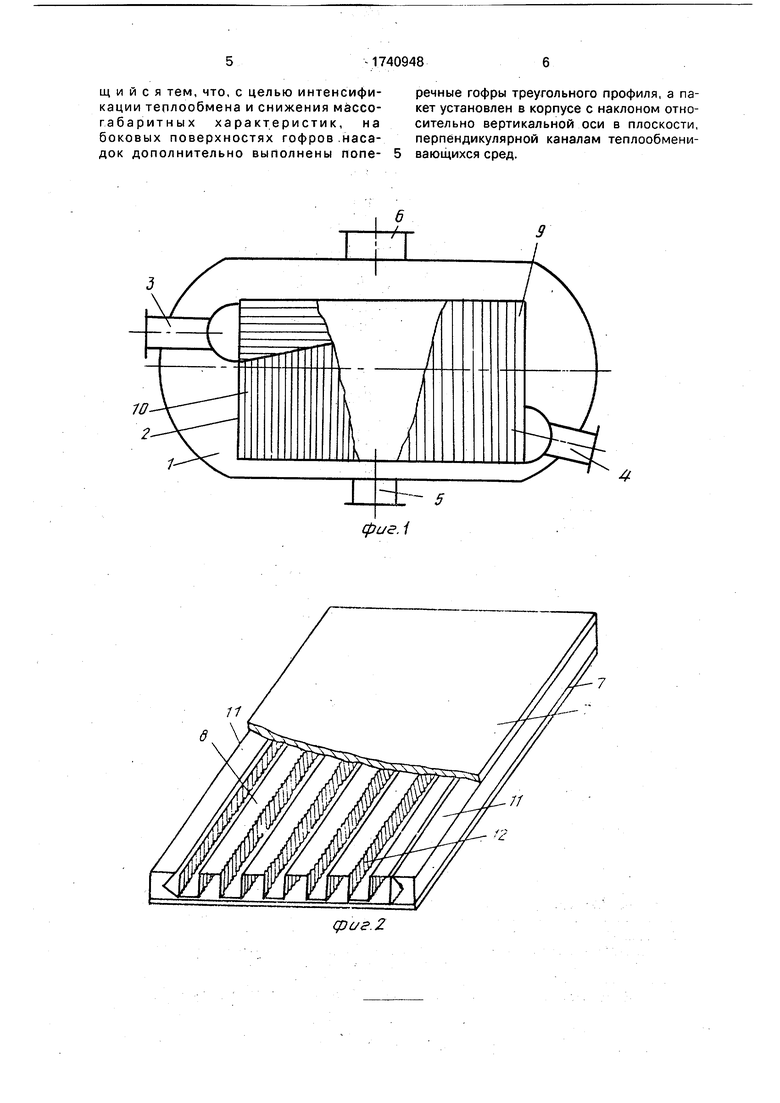

На фиг.1 схематично изображен предлагаемый теплообменник; на фиг.2 - тепло- обменный канал пакета; на фиг.З - теплообменник, сечение.

Теплообменник включает корпус 1 с наклонно расположенным в нем теплообмен- ным пакетом 2, с коллекторами подачи 3 и вывода 4 теплоносителя и со штуцерами ввода 5 и вывода 6 испаряемой среды. Пакет 2 выполнен из вертикально установленных плоских листов 7 и гофрированной насадки 8, чередующихся между собой и образующих вертикальные каналы 9 для первой ере- ды и каналов 10 для второй среды.

С торцов каналы герметизируются брусками 11. Гофры насадки 8 прилегают к листам 7, а на боковых поверхностях гофров насадки выполнены дополнительно попе- речные гофры 12 треугольной формы,

Теплообменник работает следующим образом.

Жидкая рабочая среда подается через штуцер 5 в корпус 1, поступает в каналы 10, где испаряется и через штуцер 6 выводится из теплообменника. Теплоноситель через коллектор 3.подается в каналы 9, конденсируется и из патрубка 4 выводится из аппарата.

Снабжение боковых поверхностей гофрированной насадки поперечными гофрами позволяет увеличить поверхность теплообмена насадки в единице объема и достичь отношения поверхности теплообмена ре- бер насадки к общей площади поверхности теплообмена FP/F0 0,903. Высоту и шаг поперечных гофр выбирают, исходя из требуемой термо-и гидродинамической эффективности теплообменника. Например, известно, что для теплообменника, где процесс протекает с изменением агрегатного состояния рабочих сред необходимы частые, т.е. малый шаг, и короткие, т.е. малая высота, дополнительные ребра. Увеличение поверхности и теплообмена по сравнению с гладкой насадкой с высотой гофр 12,7 мм и шагом 1,5 мм составит при высоте дополнительных гофр 0,5 мм и шаге 1,0 мм более 40%. При этом отношение поверхности теплообмена ребер к общей площади поверхности теплообмена составит FP/F0 1,26 вместо Fp/Fo 0,903 для теплообменников ALEX Япония.

При высоте дополнительных гофр 1,0 мм и шаге 1,5 мм достигают увеличения поверхности на 56%, а отношение FP/F0 1,49. Если принять параметры гофр большими, то прирост поверхности теплообмена будет уменьшаться. При более мелких гофрах прирост поверхности будет увеличиваться, однако это приводит к определенным технологическим трудностям и, соответственно, увеличению затрат на изготовление.

Увеличение поверхности теплообмена на стороне конденсации способствует уменьшению толщины пленки конденсата и снижению термического сопротивления теплообмену. В каналах кипения при этом одновременно увеличивается число циклов парообразования. Выбранная треугольная форма дополнительных ребер исключает задержку жидкости на них и застойные зоны, образующиеся при конденсации, что также способствует увеличению поверхности, участвующей с теплообмене. Установка пакета в корпусе с наклоном обеспечивает направленный слив конденсата с теплообменной поверхности на стенку плоских листов и так же способствует снижению термического сопротивления и повышению эффективности. Для этой цели достаточен наклон в пределах 5°. Дальнейшее увеличение наклона нецелесообразно из-за нарушения гидродинамических условий работы каналов кипения.

Использование предлагаемого решения позволит за счет увеличения поверхности в 1,5 раза повысить эффективность теплообмена более чем на 30%, создать компактные пластинчато-ребристые теплообменники с улучшенными массогабарит- ными характеристиками.

Формула изобретения

Теплообменник, содержащий расположенный в корпусе пакет пластин, чередующихся с насадками, имеющими продольные гофры, и установленных с образованием каналов для теплообменных сред, отличающ и и с я тем, что, с целью интенсификации теплообмена и снижения массо- габаритных характеристик, на боковых поверхностях гофров насадок дополнительно выполнены поперечные гофры треугольного профиля, а пакет установлен в корпусе с наклоном относительно вертикальной оси в плоскости, перпендикулярной каналам теплообмени- вающихся сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 1992 |

|

RU2061944C1 |

| Пакет пластинчатого конденсатора | 1991 |

|

SU1815589A1 |

| Теплообменный элемент | 1990 |

|

SU1768919A1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ | 2004 |

|

RU2282124C2 |

| НАСАДКА РОТОРА | 2006 |

|

RU2327930C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2478891C2 |

| Пакет противоточного пластинчатого теплообменника | 1990 |

|

SU1778484A1 |

| Теплообменник | 2021 |

|

RU2774015C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2319095C1 |

| ПРЯМОТОЧНЫЙ АБСОРБЕР | 2012 |

|

RU2491982C1 |

11

в

фиг 2

фиг Л

фие.З

Авторы

Даты

1992-06-15—Публикация

1989-10-02—Подача