Изобретение относится к оборудованию для выпуска, доставки и погрузки насыпных грузов и может быть использовано в горнодобывающей промышленности и при производстве строительных материалов.

Известен вибрационный питатель, включающий рабочий орган в виде параллельно расположенных секций с вибровозбудителями и размещенных между секциями уплотняющих элементов, продольные края которых выполнены со скосами, имеющими выступы, расположенные поперек направления транспортирования, а уплотняющие элементы расположены ниже скосов секций (см. а.с. N 1105411, кл. B 65 G 27/00, БИ N 28, 30.07.84).

Недостатком известного технического решения является быстрый выход из строя грузонесущих лотков секций из-за абразивного износа при транспортировании горной массы.

Известен грузонесущий орган вибрационного питателя, содержащий износостойкие эластичные элементы с полостью, внутри которой расположены узлы их крепления, связанные с основанием, причем полости износостойких элементов и узлы их крепления выполнены Т-образной формы и расположены в продольном направлении (см. а.с. N 1720959, кл. B 65 G 27/00, БИ N 11, 23.03.92).

Недостатком этого технического решения является отсутствие устройства для ликвидации просыпи насыпного груза между продольными краями параллельно расположенных грузонесущих лотков двух или более автономно установленных секций, объединенных в один рабочий орган для повышения производительности установки в целом.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эксплуатационной надежности вибрационного питателя.

Для решения поставленной задачи в известном вибрационном питателе, включающем объединенные в один рабочий орган две или несколько автономных параллельно установленных секций, выполненных в виде снабженных вибровозбудителями грузонесущих лотков с амортизаторами и опорными рамами, каждый из которых имеет продольные Т-образные выступы с резиновыми лифтерами, согласно изобретению боковые продольные края грузонесущих лотков имеют Г-образные выступы.

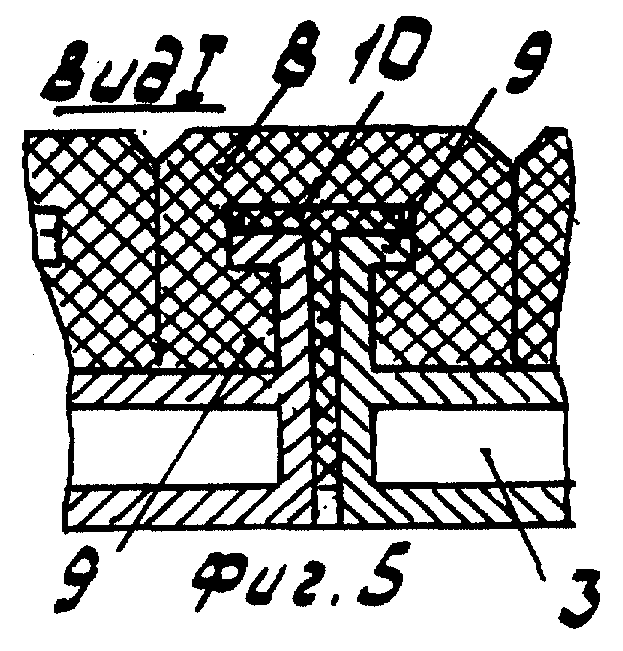

При этом в зазоре между Г-образными выступами двух смежных секций расположена Т-образная резиновая прокладка, а на Г-образные выступы установлен резиновый лифтер.

Кроме того, соосные дебалансные вибровозбудители двух смежных секций соединены между собой, а центры тяжести дебалансов каждого вибровозбудителя смещены относительно друг другу на 180o.

Наличие признака "боковые продольные края грузонесущих лотков имеют Г-образные выступы, в зазоре между которыми расположена Т-образная резиновая прокладка, а на Г-образные выступы установлен резиновый лифтер" позволяет ликвидировать просыпь между автономно установленными секциями и тем самым повысить эксплуатационную надежность установки в целом. Это достигается не только за счет того, что резиновая прокладка позволяет грузонесущим лоткам совершать колебательные движения без взаимного трения их боковых сторон под действием своих вибровозбудителей, но и за счет верхнего перекрытия этого зазора резиновым лифтером, охватывающим своей полостью оба Г-образных выступа смежных секций, сохранить в продольном стыке надежность узла против абразивного износа перемещаемой горной массой.

Наличие признака "соосные дебалансные вибровозбудители двух смежных секций соединены между собой, а центры тяжести дебалансов каждого вибровозбудителя смещены относительно друг друга на 180o позволяет снизить энергоемкость процесса вибротранспортирования и обеспечить частичную уравновешенность установки, что снижает трудоемкость ее монтажа. Это достигается за счет того, что при вращении дебалансов смежных вибровозбудителей создаются вынуждающие силы, направленные под углом вибрации во взаимно противоположных направлениях, что существенно снижает затраты энергии и позволяет обойтись одним электродвигателем на две смежные автономные секции. Колебания грузонесущих лотков во взаимно противоположных направлениях вызывают аналогичные реакции в амортизаторах, поэтому реактивные силы в опорных рамах направлены в противоположные стороны, т.е. уравновешиваются. Поэтому жесткое соединение опорных рам друг с другом позволяет по крайней мере исключить необходимость их крепления к фундаменту в местах рядом стоящих амортизаторов и тем самым сократить трудоемкость монтажных работ.

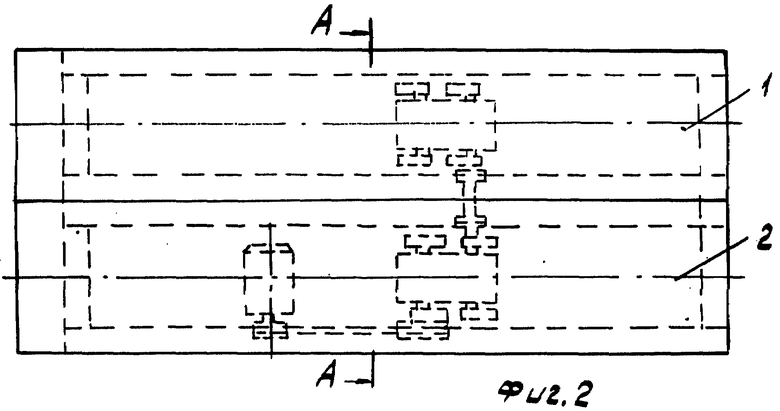

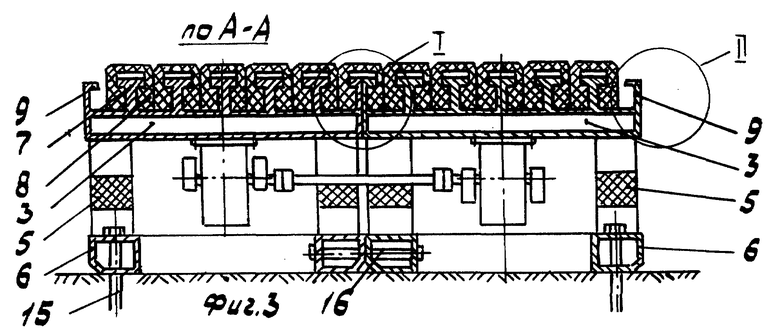

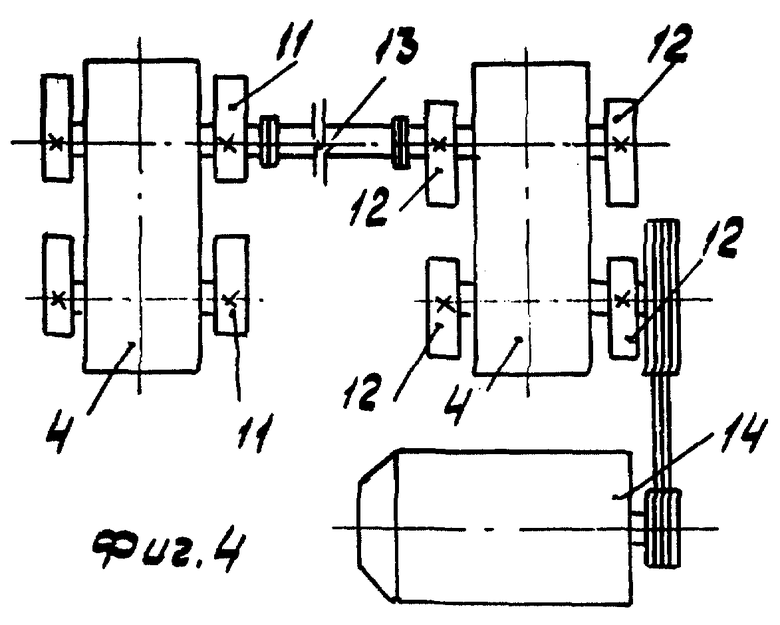

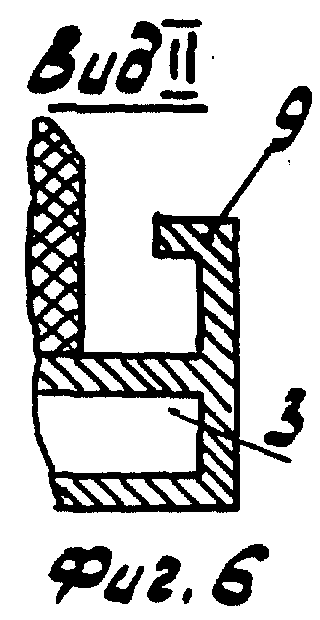

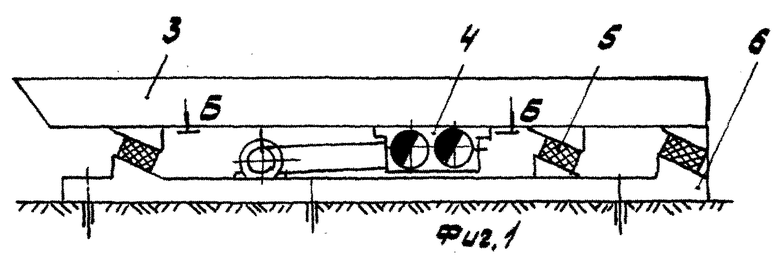

На фиг. 1 изображен общий вид вибрационного питателя; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 1; фиг. 5 - вид I на фиг. 3; на фиг. 6 - вид II на фиг. 3.

Вибрационный питатель состоит по крайней мере из двух параллельно установленных автономных секций 1 и 2, объединенных в единый рабочий орган. Каждая секция включает в свой состав грузонесущий лоток 3 с вибровозбудителем 4, амортизаторы 5 и опорную раму 6. Каждый грузонесущий лоток имеет Т-образные выступы 7, на которые установлены продольные резиновые блоки, так называемые лифтеры 8. Боковые продольные края грузонесущих лотков снабжены Г-образными выступами 9. Между Г-образными выступами в зазоре двух смежных секций расположены продольные резиновые Т-образные прокладки 10. Дебалансы 11 вибровозбудителя одной секции и дебалансы 12 вибровозбудителя второй секции имеют центры тяжести со смещением относительно друг друга на 180o. Для синхронизации этого сдвига в процессе вращения оба вибровозбудителя связаны друг с другом валом 13, а передача их вращения происходит от общего электродвигателя 14. Боковые продольные балки опорных рам обеих секций прикреплены к фундаменту с помощью анкерных болтов 15, а внутренние продольные балки опорных рам смежных секций соединены болтами 16.

Для работы вибрационного питателя с объединенным рабочим органом автономные секции 1 и 2 устанавливают на фундамент параллельно друг другу грузонесущими лотками и в зазор между Г-образными выступами 9 вставляют продольные Т-образные резиновые прокладки 10. После этого на полученный из Г-образных выступов обеих секций Т-образный выступ с прокладкой 10 устанавливают резиновый лифтер 8, объединяющий лотки 3 в единый рабочий орган, но обеспечивающий свободное колебательное движение каждого из грузонесущих лотков. Дебалансы 11 одного вибровозбудителя 4 и дебалансы 12 другого вибровозбудителя устанавливают так, чтобы их центры тяжести были смещены относительно друг друга на 180o, т.е. во взаимно противоположных направлениях, и в этом положении соединяют валом 13. Привод вибровозбудителей обеспечивают от одного электродвигателя 14 с помощью клиноременной передачи. Затем закрепляют боковые балки опорных рам 6 к фундаменту анкерными болтами 15, а внутренние балки соединяют болтами 16 и запускают вибропитатель в работу.

При работе вибрационного питателя использование прокладки 10 и лифтеров 8 исключает просыпь мелких кусков транспортируемого материала между секциями и обеспечивает их независимое противофазное колебание грузонесущих лотков 3, а также повышает уравновешенность опорных рам и снижение энергоемкости привода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОПИТАТЕЛЬ | 1998 |

|

RU2152345C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 1997 |

|

RU2123469C1 |

| ВИБРОВОЗБУДИТЕЛЬ | 1997 |

|

RU2125913C1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА И ПОГРУЗКИ РУДЫ | 1997 |

|

RU2122637C1 |

| СПОСОБ КЛАССИФИКАЦИИ ЧАСТИЦ МАТЕРИАЛА В ПОТОКЕ ГИДРОСМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2143326C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ МАЛОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2143951C1 |

| БАРАБАННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 1993 |

|

RU2071386C1 |

| БАРАБАННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 1997 |

|

RU2131782C1 |

| КОНСОЛЬНЫЙ ВИБРОГРОХОТ | 1998 |

|

RU2135303C1 |

| ДРОБИЛКА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАЛОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135288C1 |

Изобретение относится к оборудованию для выпуска, доставки и погрузки насыпных грузов и может быть использовано в горнодобывающей промышленности и при производстве строительных материалов. Вибрационный питатель включает рабочий орган, имеющий грузонесущий лоток, который снабжен вибровозбудителем и имеет продольные Т-образные выступы с резиновыми лифтерами, амортизаторы и опорную раму. Рабочий орган выполнен в виде объединенных двух или нескольких автономных секций в виде грузонесущих лотков. Боковые продольные края смежных секций грузонесущих лотков имеют Г-образные выступы, а на Г-образные выступы установлен резиновый лифтер. Повышается эксплуатационная надежность вибрационного питателя. 2 з.п.ф-лы, 6 ил.

| Грузонесущий орган вибрационного питателя | 1989 |

|

SU1720959A1 |

| Вибрационный питатель | 1983 |

|

SU1105411A1 |

| 0 |

|

SU195956A1 |

Авторы

Даты

1999-08-10—Публикация

1997-07-08—Подача