Изобретение предназначено для дробления малопрочных материалов, таких как комового природного мела, сланцев, песка и других нерудных материалов, и может быть применено в горнодобывающей, горнохимической промышленностях и при производстве строительных материалов.

Известна установка для дробления и сортировки камня или подобного материала на несколько фракций, включающая монтируемые на передвижной тележке приемный бункер, дробилку, вибрационный и центробежный грохоты и конвейеры, причем в качестве дна бункера использован подвижной грохот в виде пластинчатого питателя (1).

Недостатком этой установки является отсутствие возможности рационального размещения штабелей готового продукта каждой из фракций материала, обеспечивающих эффективную работу погрузочного и транспортного оборудования в карьере.

Наиболее близким изобретением является установка для дробления малопрочных материалов, содержащая установленные на раме приемный бункер с питателем, дробилки с роторами первичного и вторичного дробления, грохоты (2).

Недостатком этого технического решения является стационарное исполнение, исключающее ее использование на площадке добычного участка в карьере для работы в комплексе с экскаватором, погрузчиком и подвижным составом железнодорожного транспорта.

Задачей, на решение которой направлено настоящее изобретение, является расширение технологических возможностей установки для дробления малопрочных материалов.

Указанная задача решается в установке для дробления малопрочных материалов, содержащей установленные на раме приемный бункер с питателем, дробилки с роторами первичного и вторичного дробления, грохоты, при этом она снабжена конвейером исходного сырья и смонтированными лучеобразно относительно рамы конвейерами готового продукта, а грохоты выполнены вибрационными и размещены ниже выпускного окна дробилки первичного дробления один под другим с углами наклона во взаимно противоположных направлениях, причем роторы дробилок вторичного дробления установлены в горловинах выпускных течек каждого из виброгрохотов, при этом зазор между билами роторов и днищем виброгрохотов равен размеру выгружаемой фракции материала.

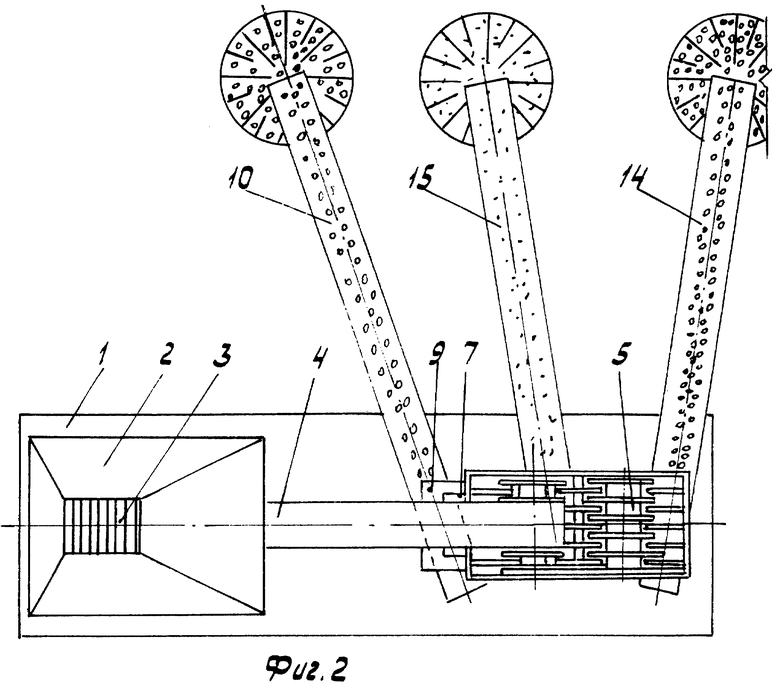

На фиг. 1 представлен общий вид сбоку установки для измельчения малопрочных материалов;

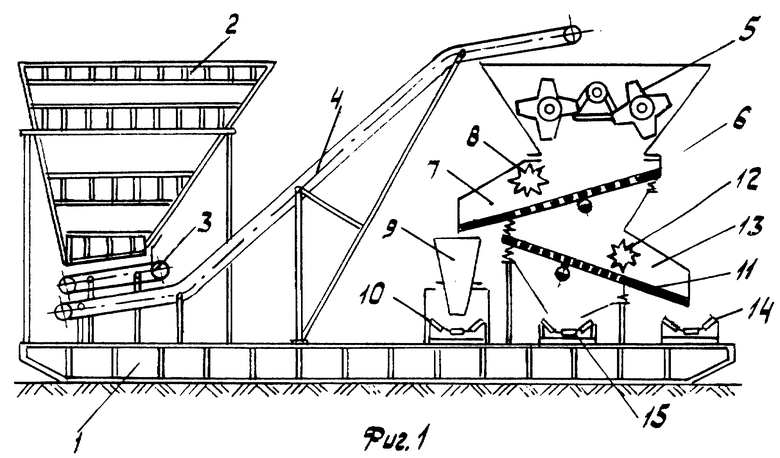

на фиг. 2 - то же, вид сверху на фиг. 1.

Установка для измельчения малопрочных материалов состоит из рамы 1, на которой смонтированы приемный бункер 2 с питателями 3 и ленточный конвейер 4 исходного сырья. Исходное сырье поступает в дробилку 5 с роторами первичного дробления и просыпается на рабочую поверхность верхнего виброгрохота 6. Двигаясь по наклонной плоскости верхнего виброгрохота, крупные куски материала поступают в выпускную течку 7, в горловине которой размещен верхний ротор 8. Под действием вращающихся бил этого ротора разрушаются наиболее крупные куски, а крупная фракция материала проходит в зазор между билами, разгружается в течку 9 и ленточным конвейером 10 выгружается на площадку. Куски средней крупности проходят сквозь ячейки верхнего виброгрохота, поступают на наклонную поверхность нижнего виброгрохота 11, отгрохачивают мелкую фракцию, подвергаются контрольному измельчению на роторной дробилке 12, установленной в горловине выпускной течки 13 и с помощью ленточного конвейера 14 выгружаются на площадку в виде готовой продукции средней фракции. Мелкая фракция материала, пройдя сквозь ячейки сит верхнего и нижнего виброгрохота, поступает на ленту конвейера 15 и в виде готового продукта мелкой фракции выгружается на площадку.

Размещение виброгрохотов ниже выпускного окна дробилки первичного измельчения один под другим с углами наклона во взаимно противоположных направлениях позволяет повысить пропускную способность установки и компактно расположить оборудование на общей раме с целью расширения технологических возможностей.

Загружаемый материал конвейером исходного сырья имеет различный гранулометрический состав, причем мелочь напрямую перепускается вниз через дробилку и оба грохота, а крупные куски измельчаются в дробилке первичного измельчения, а затем в роторных дробилках вторичного измельчения с получением фракций соответствующих размеров. Прямой перепуск мелкой фракции материала и вывод по обе стороны крупной и средней фракции в свои разгрузочные конвейеры обеспечивают размещение каждой из фракции материала в параллельных штабелях, удобных для работы погрузочных машин в комплексе с составом думпкаров железнодорожных вагонов или с автотранспортом.

Установка роторных дробилок вторичного измельчения в горловинах выпускных течек каждого из виброгрохотов, причем зазор между билами роторов и днищем виброгрохотов равен размеру выгружаемой фракции материала, позволяет упростить конструкцию узлов установки и повысить качество выгружаемой фракции материала. Это достигается за счет того, что роторная дробилка вторичного измельчения представляет собой установленный в подшипниках вал с билами, выполненными в виде овальных пластин, закрепленных на валу с разворотом относительно друг друга на 120oC, причем зазор между плоскостями бил равен величине наибольшего размера выпускаемой фракции материала. Например, если установка измельчает комовый мел из очистного забоя с гранулометрическим составом 0 - 450 мм, разрабатываемый ковшом экскаватора и разгружаемый в приемный бункер установки, а в виде готового продукта выпускаются фракции 0 - 10 мм, 10 - 25 мм и 25 - 50 мм, то зазор между билами верхнего ротора и днищем верхнего виброгрохота составляет 50 мм, а между билами нижнего ротора и днищем нижнего виброгрохота составляет 25 мм. Вал каждого ротора установлен над днищем виброгрохота перпендикулярно его оси в горловине выпускной течки, вращается от электродвигателя навстречу потоку кусков по наклонному ситу днища виброгрохота, отбрасывая своими билами крупные куски назад в поток, в случае, если они не проходят между плоскостями в зазор между бил, что обеспечивает качество выпускаемого материала по размеру фракции. При этом ячейки сит виброгрохотов также соответствуют размерам выпускаемых фракций. Так, если крупная фракция составляет 25 - 50 мм, то ячейка сита верхнего виброгрохота составляет 25х25 мм, а для фракции 10-25 мм ячейка сита нижнего виброгрохота составляет 10х10 мм. Фракция материала 0-10 мм под действием силы тяжести просыпается вниз через оба сита виброгрохотов, не создавая препятствий грохочению других фракций материала.

Расположение конвейеров готового продукта лучеобразно относительно рамы позволяет улучшить условия эксплуатации установки с точки зрения расположения штабеля готовой продукции различного фракционного состава. Дело в том, что под разгрузочной частью каждого конвейера образуется первоначальный конус из готовой продукции данного фракционного состава.

По мере работы установки каждый из конусов растет как по высоте, достигая в пределе разгрузочного барабана ленточного конвейера, так и по диаметру нижнего основания конуса на площадке в забое карьера.

Поэтому для того, чтобы конуса готовой продукции каждой фракции не слились вместе, снижая качество каждой фракции, то благодаря лучеобразной установке конвейеров обеспечивается их разделение при длительной работе установки. Отгрузка каждой фракции материала производится раздельно из каждого конуса погрузчиком в думикар железнодорожного транспорта или в автосамосвалы.

Если позволяют условия технологии ведения горных работ в карьере, то каждый из конвейеров грузит свою фракцию материала в думикары железнодорожного состава или в автосамосвалы, подъезжающие под разгрузочную часть каждого конвейера.

Если отгрузка фракций материала не производится длительное время, а экскаваторный забой работает и по мере отработки забоя экскаватор продвигается вперед, то он усилием своего исполнительного органа передвигает вслед за собой установку для погрузки исходного материала. При этом конусы готовой продукции представляют продольные штабеля, отгрузка готовой продукции из которых производится по мере необходимости. Для работы в таких условиях передвижение установки вслед за экскаватором между разгрузочными концами виброгрохотов и под ситом нижнего грохота устанавливают питатели, которые перегружают фракции материала в конвейеры, расположенные лучеобразно по продольной оси установки. Такое исполнение хотя и приводит к усложнению установки дополнительными питателями, но зато позволяет более удобно с точки зрения эксплуатации обеспечивать передвижку установки на новое место вслед за экскаватором по мере отработки забоя карьера.

Технико-экономическая эффективность установки для измельчения малопрочных материалов состоит в расширении ее технологических возможностей использования непосредственно в забое карьера для разделения дробимого материала на фракции.

Источники

1. SU 210640 A, 06.02.68.

2. SU 1699653 A1, 23.12.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛКА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАЛОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2135288C1 |

| ВИБРОВОЗБУДИТЕЛЬ | 1997 |

|

RU2125913C1 |

| КОНСОЛЬНЫЙ ВИБРОГРОХОТ | 1998 |

|

RU2135303C1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА И ПОГРУЗКИ РУДЫ | 1997 |

|

RU2122637C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 1997 |

|

RU2134227C1 |

| ВИБРОПИТАТЕЛЬ | 1998 |

|

RU2152345C1 |

| ВИБРАЦИОННЫЙ ПИТАТЕЛЬ | 1997 |

|

RU2123469C1 |

| БАРАБАННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 1997 |

|

RU2131782C1 |

| СПОСОБ КЛАССИФИКАЦИИ ЧАСТИЦ МАТЕРИАЛА В ПОТОКЕ ГИДРОСМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2143326C1 |

| БАРАБАННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 1993 |

|

RU2071386C1 |

Установка содержит расположенные на раме конвейер исходного сырья, приемный бункер с питателем, дробилки с роторами первичного и вторичного дробления, вибрационные грохоты, размещенные ниже выпускного окна дробилки первичного дробления один под другим с углами наклона во взаимно противоположных направлениях, конвейеры исходного сырья, смонтированные лучеобразно относительно рамы. Изобретение позволяет расширить технологические возможности установки. 2 ил.

Установка для дробления малопрочных материалов, содержащая установленные на раме приемный бункер с питателем, дробилки с роторами первичного и вторичного дробления, грохоты, отличающаяся тем, что она снабжена конвейером исходного сырья и смонтированными лучеобразно относительно рамы конвейерами готового продукта, а грохоты выполнены вибрационными и размещены ниже выпускного окна дробилки первичного дробления один под другим с углами наклона во взаимно противоположных направлениях, причем роторы дробилок вторичного дробления установлены в горловинах выпускных течек каждого из виброгрохотов, при этом зазор между билами роторов и днищем виброгрохотов равен размеру выгружаемой фракции материала.

| Грохот-дробилка | 1988 |

|

SU1699653A1 |

| ВАЛКОВАЯ ДРОБИЛКА | 0 |

|

SU366007A1 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ СУШКИ И РАЗМЕЛЬЧЕНИЯ СЫРЬЯ ИЗ ГЛИНИСТЫХ ГРУНТОВ | 1993 |

|

RU2036013C1 |

| Многоканальное устройство для редактирования | 1984 |

|

SU1211759A1 |

| Запоминающее устройство с самоконтролем | 1984 |

|

SU1238163A1 |

| US 3995816 A, 07.12.76 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОЗЫ ЭТАНОЛА В ЭКСПЕРИМЕНТЕ ДЛЯ ИНЪЕКЦИОННОЙ ТЕРАПИИ ОПУХОЛЕЙ ПЕЧЕНИ | 2001 |

|

RU2188458C2 |

Авторы

Даты

2000-01-10—Публикация

1997-11-20—Подача