Изобретение относится к устройству для обработки расплава, предназначенному для плавления, с помощью плазменной горелки, самых разнообразных видов отходов, содержащих неорганические материалы, металл или органические материалы, сточные воды. Твердые бытовые отходы, полученную в результате их сжигания золу, обладающие низкой радиоактивностью отходы атомной промышленности и т.п.

До сих пор разнообразные виды отходов, содержащие неорганические материалы, металл или органические материалы, сточные воды, твердые бытовые отходы и полученную в результате их сжигания золу использовали в качестве заполнителей грунта в предназначенных для этого местах. Однако из-за ограниченности пространства этих мест, а также из-за ограниченности пространства и периода хранения в последнее время наблюдается растущая потребность в технике, позволяющей уменьшить объем каждого из указанных видов отходов. По этой причине существует потребность в разработке способа отвердения расплава, согласно которому отходы подвергаются обработке, позволяющей уменьшить объем, и нагреваются до температуры, превышающей их температуру плавления. С другой стороны, применяемые обычно плавильные печи предназначены для плавления отходов путем сжигания ископаемого топлива, такого как керосин, мазут или иное углеводородное газообразное топливо. Этот вид отвердения расплава, связанный со сжиганием, предусматривает ограниченную температуру горения и затрудняет, в связи с этим, отвердение расплава из более тугоплавких отходов.

В отличие от этого плазменный тип нагрева может путем электрического возбуждения вызвать выделение газообразного тела с температурой в несколько десятков тысяч градусов и обеспечить нагрев отходов до температуры превышающей их температуру плавления. Устройство обработки в расплаве, сконструированное с использованием такой техники плазменного нагрева, состоит в основном из плавильной печи и плазменной горелки, установленной в ней таким образом, что предназначенный для нагрева материал (отходы и тому подобное) плавится посредством плазменной дуги, испускаемой из наконечника плазменной горелки.

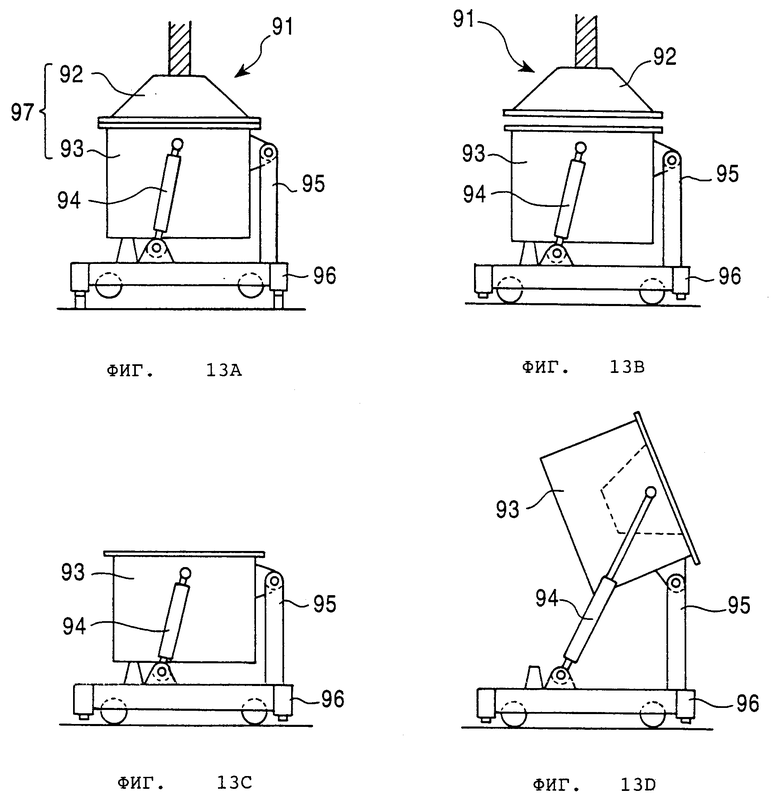

Известно устройство для обработки расплава, в котором происходит порционная обработка расплава в плавильной печи, снабженной указанной плазменной горелкой (см. японскую патентную публикацию N 6-94927). Как показано на фиг. 13A-13D прилагаемых чертежей, устройство обработки в расплаве 91 состоит из плавильной печи 97, крышки печи 92 и камеры печи 93. Плазменная горелка, которая не показана, свободно и наклонно прикреплена к крышке 92 для нагревания материала, предназначенного для обработки. Тележка 96 прикреплена в камере 93 таким образом, что последняя может доставляться к месту слива расплава, где выпускается расплав. Тележка 96 снабжена подъемным и наклонным элементами 94, 95, предназначенными для наклона камеры 93 в месте слива расплава. Кроме того, устройство обработки расплава 91 снабжено парой параллельных рельсов (не показаны), на которых установлена тележка 96, которая доставляет камеру 93 к месту слива расплава.

Составленное таким образом устройство для обработки расплава 91 позволяет плавить материал, предназначенный для нагревания, с помощью плазменной горелки (не показана), как показано на фиг, 13А, с последующим отделением крышки 92 от камеры 93 с помощью подъемных и наклоняющих элементов 94, 95, установленных на тележке 96 так, как показано на фиг. 13B. Камеру 93 доставляют к месту слива расплава по пути тележки 93, как показано на фиг. 13С, и расплав выпускают из камеры 93 путем ее наклона с помощью подъемных и наклоняющих элементов 94, 95, как показано на фиг. 13D.

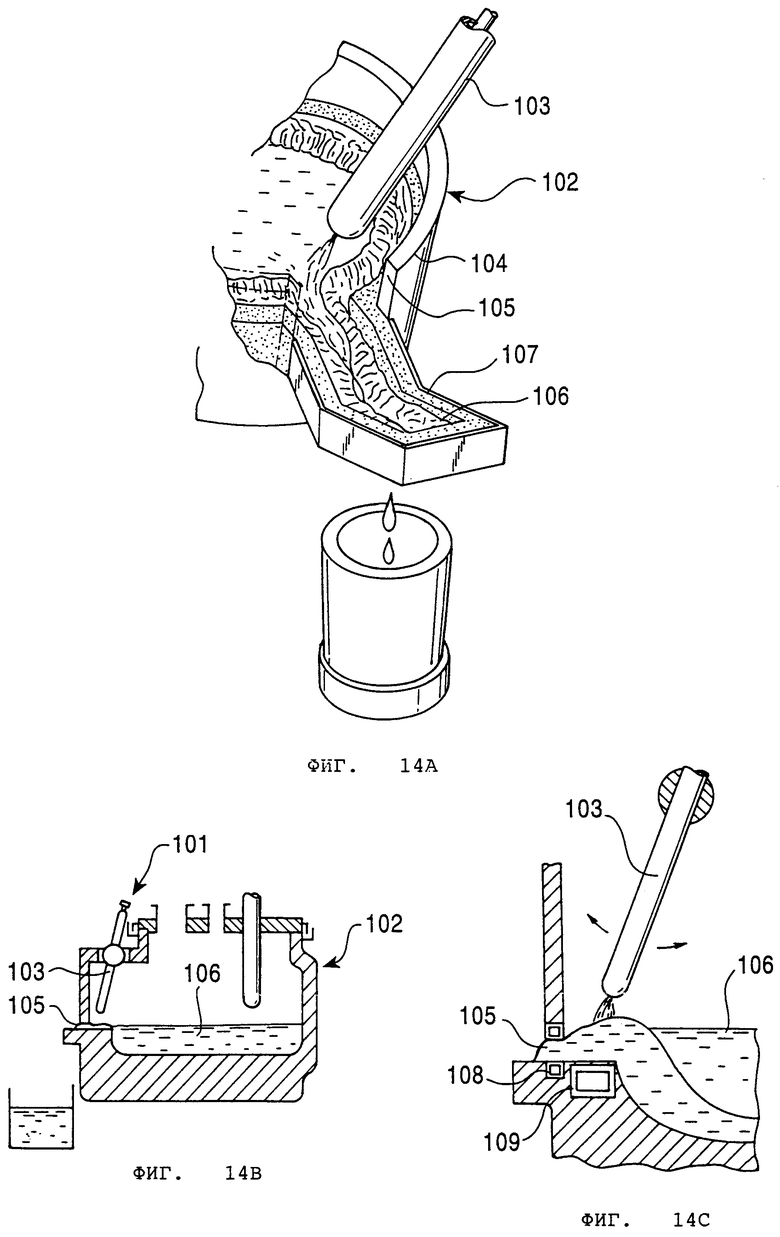

Еще один пример с фиг. 14B показывает плавильную печь 102, входящую в состав устройства 101 обработки расплава, снабженного плазменной горелкой 103, расположенной свободно и наклонно (см. японскую патентную публикацию N 59-116199). Как ясно видно на фиг. 14A, печь 102 снабжена в своей боковой части предназначенным для выпуска горячего расплава 106 выпускным отверстием 105 для расплава, от которого идут желобы 107 выпуска расплава 106. Ниже выпускного отверстия 105 для расплава располагаются трубки 108, 109, по которым пропускают охлаждающую воду для охлаждения и отвердения расплава 106.

Рассмотренное выше устройство обработки расплава 101 предназначено для плавления с помощью плазменной горелки материала, предназначенного для нагрева. Поскольку расплав 106, расположенный рядом с внутренней стенкой плавильной печи 102, охлаждается и затвердевает под воздействием охлаждающей воды, пропускаемой по трубам 108, 109, происходит формирование перемычки. Затем эту перемычку нагревают и расплавляют с помощью плазменной горелки 103, допуская свободное течение расплава 106. Таким образом, устройство 101 обработки расплава осуществляет периодический контролируемый выпуск расплава 106.

Устройство 91 обработки расплава, показанное на фиг.13A-13D, структурировано, однако, таким образом, что крышка 92 отделяется от камеры 93, а камера 93 перемещается к месту слива расплава с помощью тележки 96. Недостатком этого известного устройства является то, что для него требуется сложное оборудование, что влечет за собой увеличение производственных площадей и накладных расходов.

Кроме того, устройство 101 обработки расплава, показанное на фиг. 14, вызывает охлаждение и затвердевание расплава под воздействием охлаждающей воды, образуя, таким образом, перемычку. Когда охлаждающую воду, как показано здесь, пропускают под перемычкой (по выпускным отверстиям 105 для расплава), трубы 108, 109 для пропуска охлаждающей воды также нагреваются при нагреве перемычки плазменной горелкой 103. В этом случае, когда через трубы 108, 109 протекает недостаточное количество охлаждающей воды, тепло, поступающее от перемычки, в общем, оказывает отрицательное воздействие на эти трубы, вызывая повреждение труб или вызывая в трубах наносящих ущерб взрыв пара, а именно водяного пара. Кроме того, поскольку охлаждающая вода обладает постоянной охлаждающей способностью, образовавшаяся перемычка может быть в некоторых случаях разрушена из-за меняющихся условий нагрева (холодное твердое тело может расплавиться в области, близкой к выпуску расплава). Из-за этого возникает проблема, заключающаяся в том, что оказывается невозможным надежно контролировать выпуск расплава.

Учитывая перечисленные проблемы, связанные с применяемыми техническими решениями, настоящее изобретение имеет своей целью создание устройства для обработки расплава, позволяющего исключить увеличение производственных площадей и издержек, исключающего опасность взрыва пара и позволяющего осуществлять надежный контроль выпуска расплава.

Согласно первому важном аспекту настоящего изобретения, предлагается устройство для обработки расплава, которое содержит: корпус печи для ввода материала, предназначенного для нагревания; плазменную горелку, генерирующую плазменную дугу для плавления указанного материала; канал выпуска расплава, размещенный в корпусе печи для выпуска горячего расплава, полученного в результате плавления материала с помощью плазменной горелки; форсунки охлаждающего газа, расположенные в выпускном канале и выпускающие струю охлаждающего газа для охлаждения горячего расплава с образованием при этом перемычки.

В устройстве для обработки расплава, являющемся предметом настоящего изобретения, канал выпуска расплава размещается в корпусе печи таким образом, что выпуск расплава может осуществляться под воздействием силы тяжести. Преимуществом такой конструкции является ее простота при отсутствии потребности в сложных механизмах, благодаря чему не требуются увеличение производственных площадей и дополнительные затраты. Кроме того, для охлаждения горячего расплава применяется охлаждающий газ, что позволяет избежать вероятности опасного взрыва пара, что случалось при использовании в прежних технических решениях охлаждающей воды.

С другой стороны, применяемые в настоящем изобретении форсунки охлаждающего газа направляют струи охлаждающего газа поверх перемычки, препятствуя, таким образом, перетеканию горячего расплава через перемычку.

В случае перетекания горячего расплава через перемычку можно не допустить продолжения его вытекания в больших количествах за пределы участка, прилегающего к месту, в которое направляются струи охлаждающего газа. Это может определяться давлением струи, а также меняющимися условиями нагревания, в дополнение к формированию перемычки. Таким образом, можно легко контролировать выпуск расплава.

Что касается третьего аспекта настоящего изобретения, то канал выпуска горячего расплава снабжен в своей вершине емкостью для расплава и средством дегазации для отвода охлаждающего газа из выпускного канала с тем, чтобы предупредить повышение давления в последнем канале.

Поскольку средство дегазации расположено в канале выпуска горячего расплава, повышение давления в последнем канале может быть предотвращено таким образом, что гарантируется устойчивая работа без просачивания газа в насадку между вершиной канала выпуска расплава и емкостью с расплавом.

В четвертом аспекте настоящего изобретения описанное выше устройство для обработки расплава включает также первое детекторное средство определения давления, предназначенное для определения внутреннего давления в корпусе печи, второе детекторное средство определения давления, предназначенное для определения внутреннего давления в канале выпуска горячего расплава, демпферное средство, расположенное в канале выпуска горячего расплава, которое открывают и закрывают, для того чтобы выпустить охлаждающий газ, и средство регулирования давления, предназначенное для регулирования внутреннего давления в канале выпуска расплава путем манипулирования демпферным средством, когда внутреннее давление в канале выпуска расплава повышается, превышая давление в корпусе печи.

При осуществлении контроля демпферным средством через посредство средства регулирования давления можно не допустить повышения давления в канале выпуска расплава. Таким образом, оказывается возможной стабильная работа без утечки наружу охлаждающего газа.

Пятым аспектом настоящего изобретения является то, что устройство для обработки расплава включает в себя также стопорное средство, предназначенное для прекращения течения расплава.

Эта конструкция может прервать или иным образом остановить поток расплава даже в случае разрушения перемычки.

Шестым аспектом изобретения является то, что стопорное средство образует новую перемычку путем загрузки тугоплавкого материала в канал выпуска расплава, причем температура плавления этого материала выше, чем температура расплава.

Даже в случае разрушения перемычки эта конструкция допускает формирование новой перемычки, когда тугоплавкий материал помещают в канал выпуска расплава, так что поток расплава может быть прерван.

Седьмым аспектом настоящего изобретения является блокирование стопорным средством расплава для прерывания его потока путем помещения в канале выпуска расплава перегородки.

Помещение перегородки в канал выпуска расплава позволяет прервать поток расплава даже в случае разрушения перемычки.

Краткое описание чертежей.

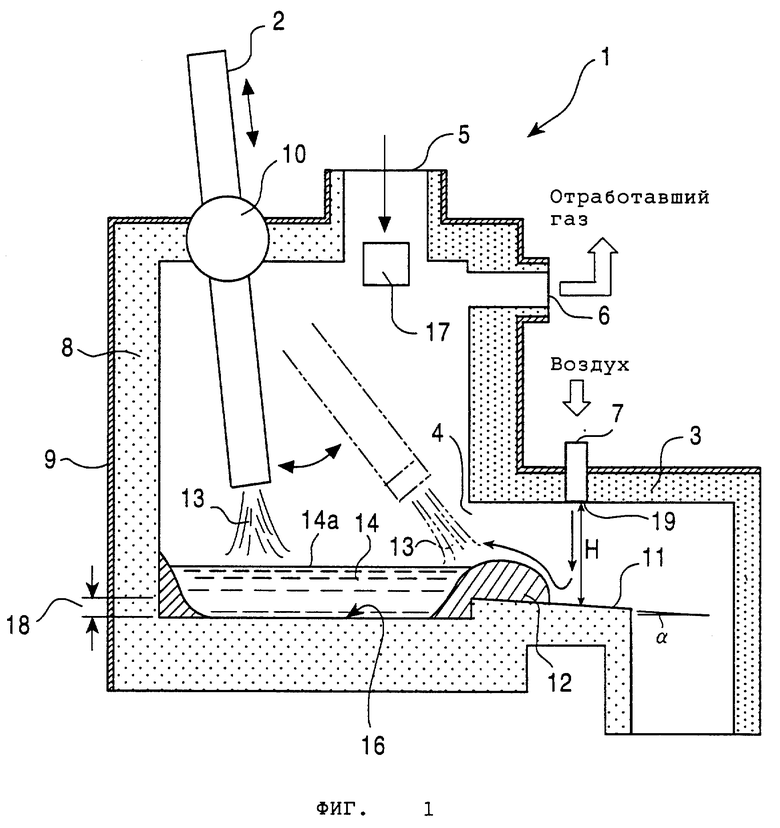

На фиг. 1 схематически показано, являющееся предметом настоящего изобретения, устройство для обработки расплава;

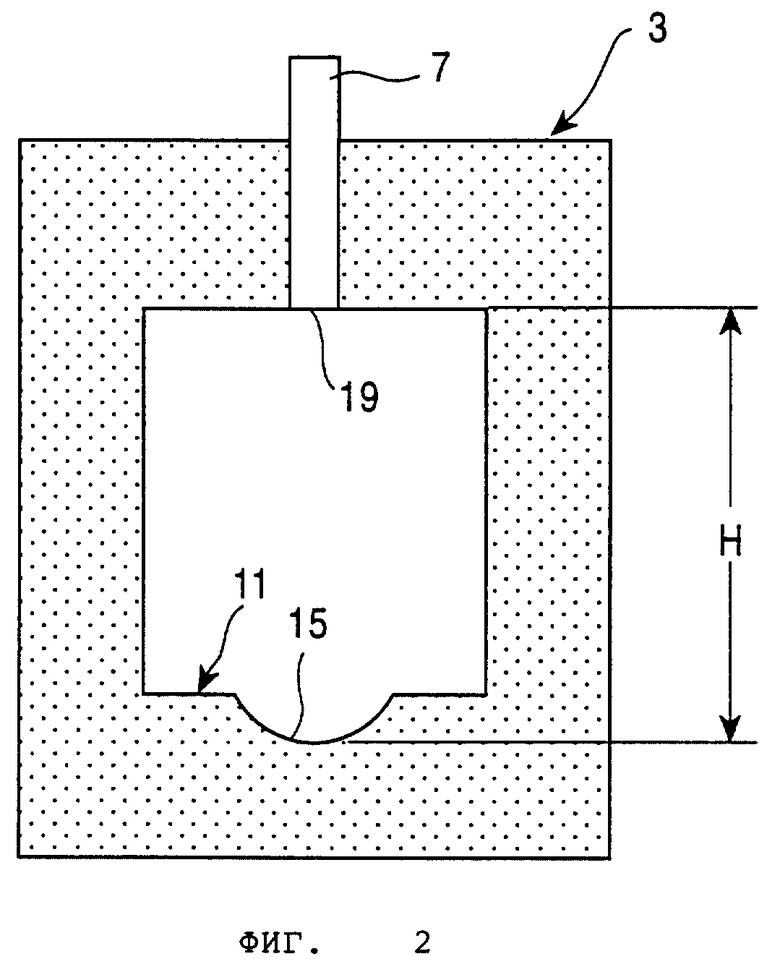

на фиг. 2 показан канал выпуска расплава согласно настоящему изобретению;

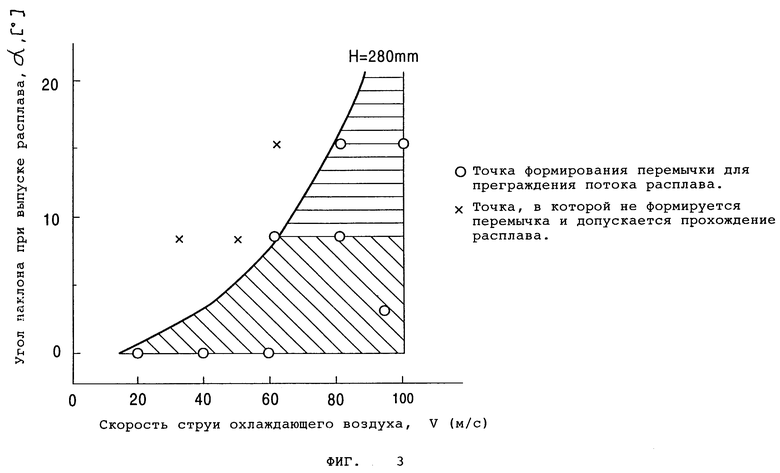

на фиг. 3 графически представлена взаимозависимость между углом наклона канала выпуска расплава и скоростью струи из форсунки охлаждающего воздуха, т. е. степень сбалансированности, при которой формируется перемычка, чтобы препятствовать таким образом потоку расплава;

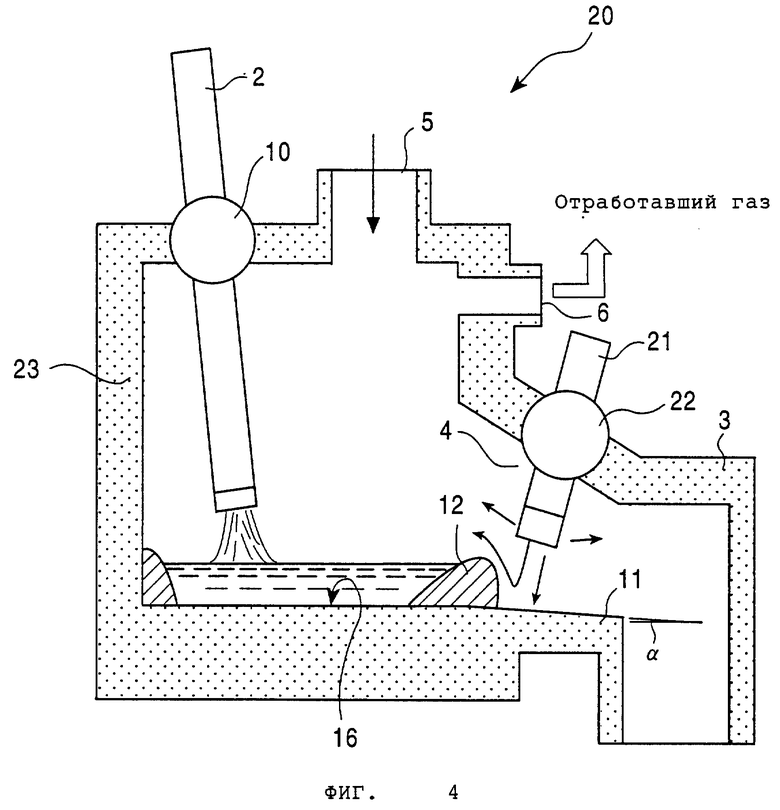

на фиг. 4 показано устройство для обработки расплава;

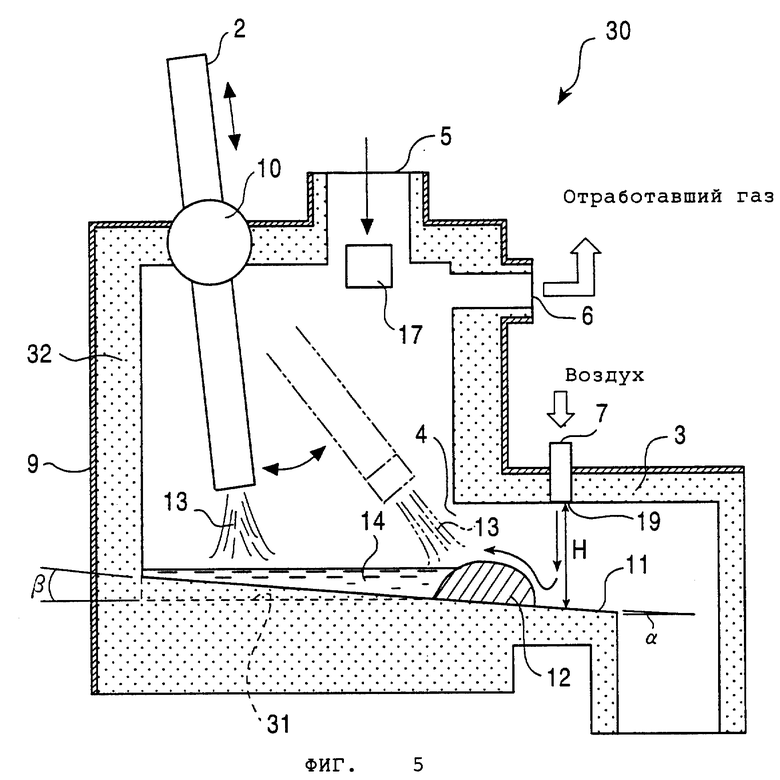

на фиг. 5 показано устройство для обработки расплава;

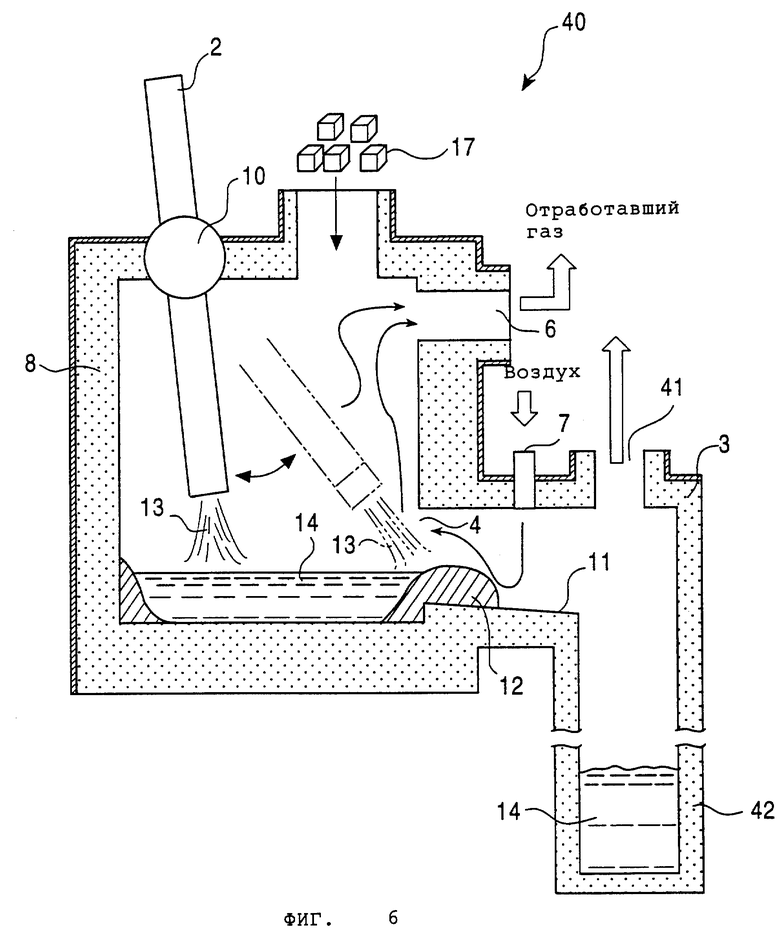

на фиг. 6 показано устройство для обработки расплава;

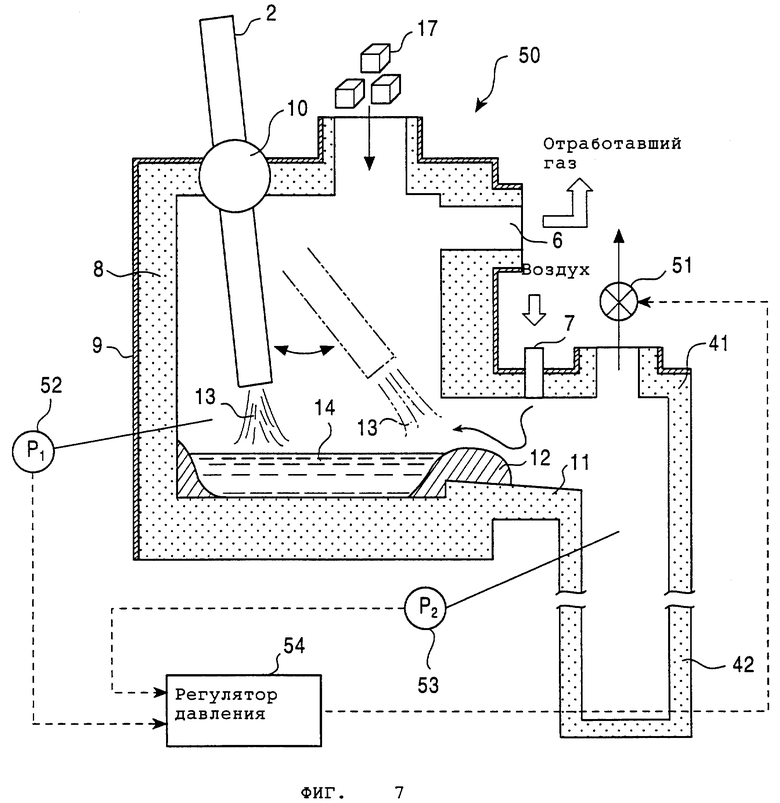

на фиг. 7 показано устройство для обработки расплава;

на фиг. 8 показано устройство для обработки расплава;

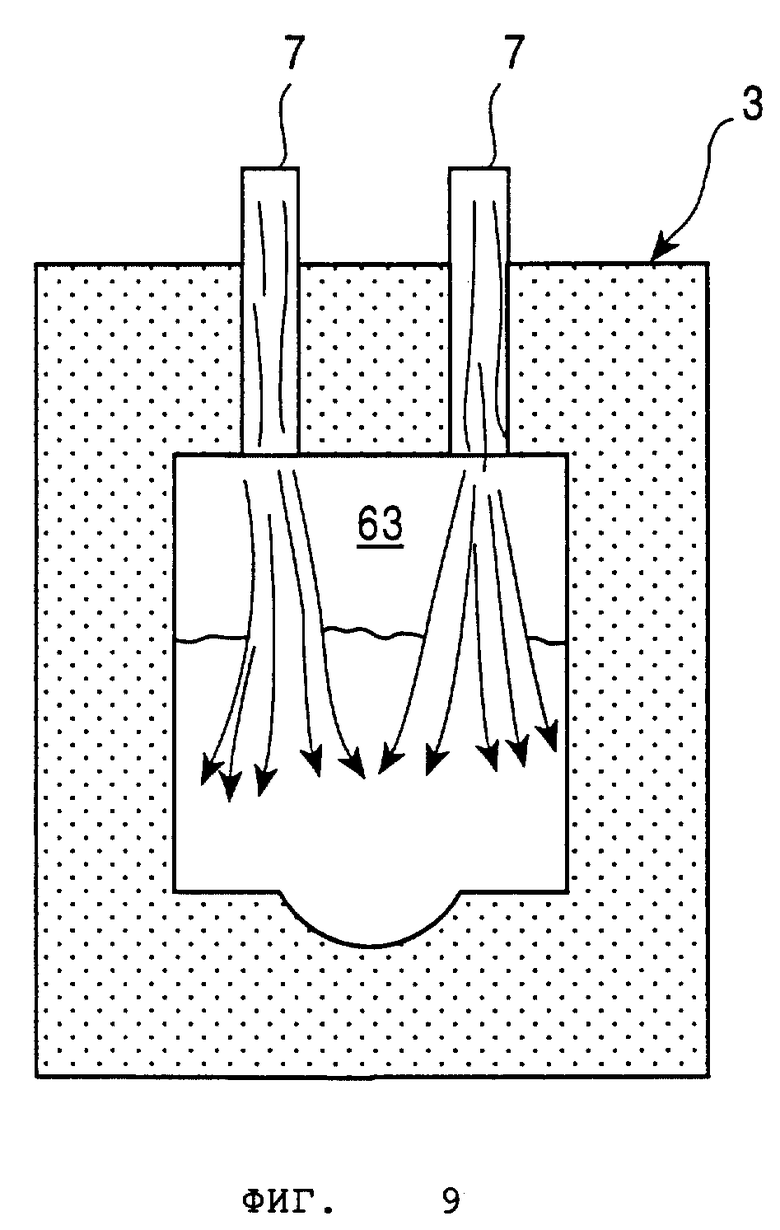

на фиг. 9 показано положение, при котором в данном изобретении происходит вдувание охлаждающего газа;

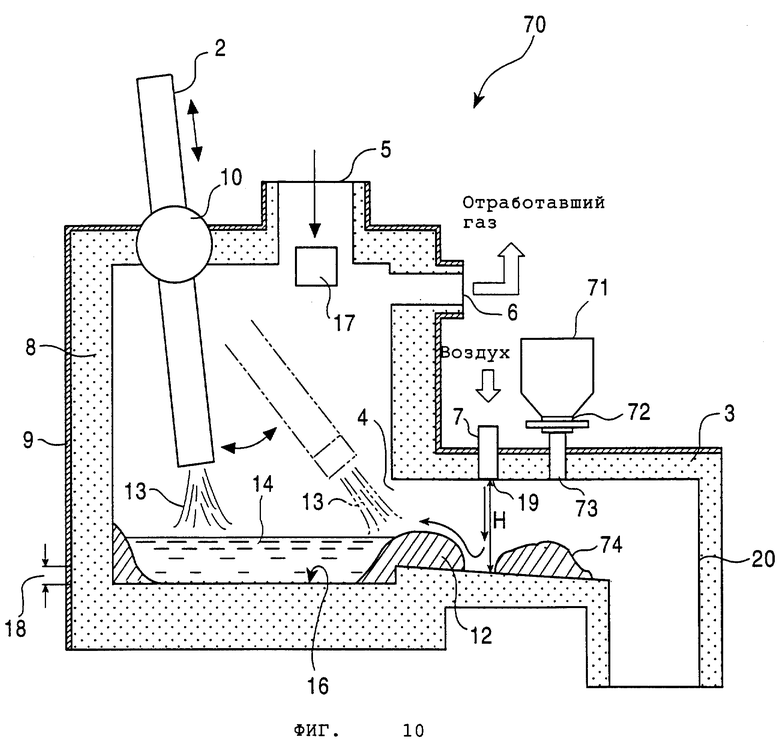

на фиг. 10 показано устройство для обработки расплава;

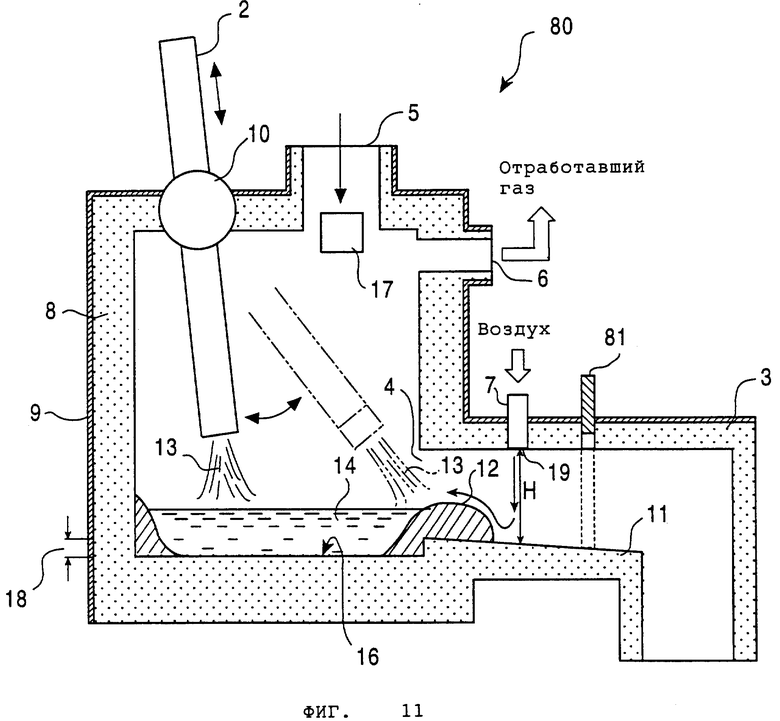

на фиг. 11 показано устройство для обработки расплава;

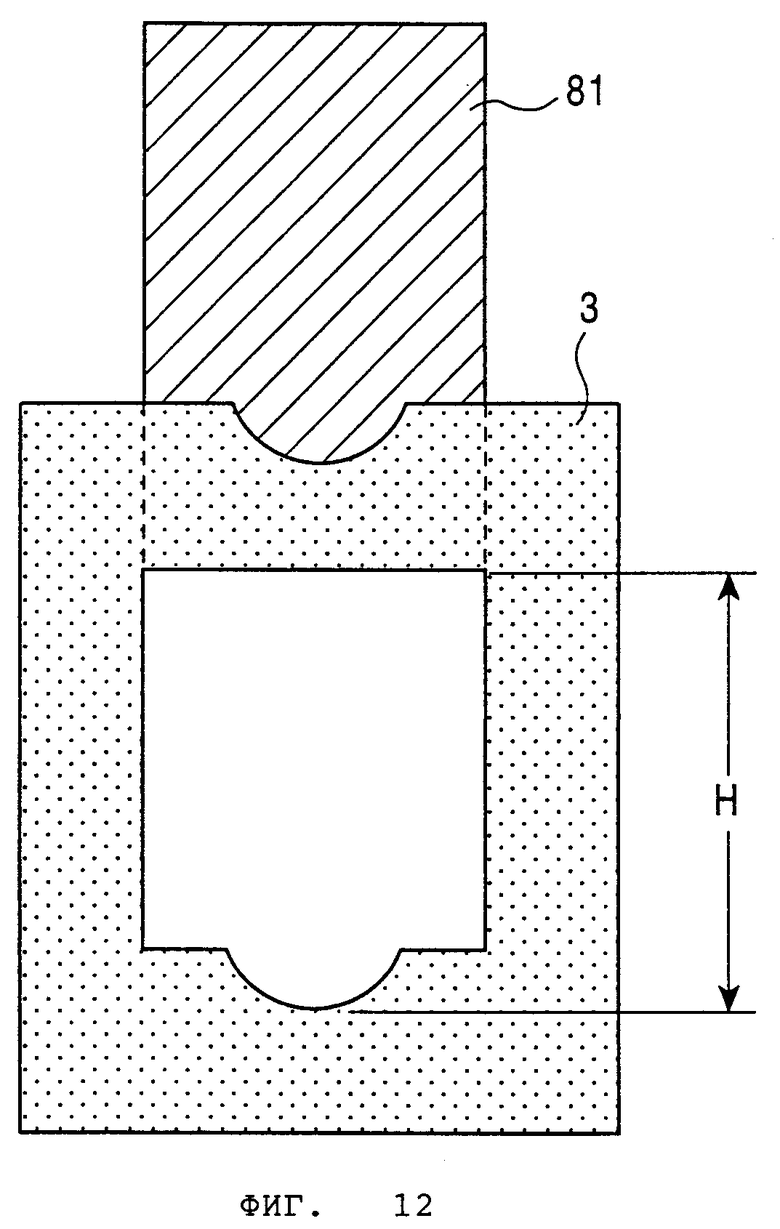

на фиг. 12 показана перегородка согласно настоящему изобретению;

на фиг. 13A-13D схематически показано одно устройство для обработки расплава, применяемое до сих пор, с тем, чтобы описать последовательность операций выпуска расплава;

на фиг. 14A-14C показаны изображения, схематически объясняющие последовательность операций выпуска расплава в другом применяемом до сих пор устройстве для обработки расплава.

Настоящее изобретение будет описано со ссылкой на фиг. 1- 12 на примере наиболее предпочтительных вариантов реализации.

Как показано на фиг. 1, устройство для обработки расплава, являющееся предметом настоящего изобретения и обозначенное позицией 1, выполнено по существу из корпуса печи 8, состоящего из огнеупорной камеры, плазменной горелки 2, предназначенной для генерирования плазменной дуги 13, и компрессора (средства продувки охлаждающего воздуха), не показанного, но предусмотренного для продувки охлаждающего газа, такого как воздух и т.п.

С вершиной, обращенной к поду печи, плазменная горелка 2 подвижно скреплена с корпусом печи 8 в верхней его части посредством комбинированного механизма 10 подъема и качания. Получив сигнал о ситуации внутри печи, измеренный и переданный внутренним монитором печи (не показан), механизм 10 подъема и качания приводится в действие для того, чтобы наклонить плазменную горелку 2 из положения, при котором ее вершина расположена вертикально относительно пода печи, в положение, при котором ее вершина движется в направлении участка, прилегающего к выпускному отверстию 4. Плазменная горелка 2 может также перемещаться вверх и вниз. Газы, применяемые в плазменной горелке 2, могут быть выбраны из числа воздуха, азота и т.п.

Плазменная горелка 2 предназначена для плавления материала 17 или полученной в результате перемычки 12, и никаких ограничений не накладывается на структуру плазменной горелки 2, пока последняя может свободно двигаться в направлении участка, прилегающего к отверстию 4 выпуска расплава. Кроме того, и вполне допустимо, плазменная горелка 2 может быть сконструирована таким образом, чтобы перемещаться в трехмерном пространстве, а не в двухмерной плоскости, показанной для данного варианта реализации. В плазменной горелке 2 могут применяться электроды расходуемого и не расходуемого типа, причем полезным может оказаться любой из них. Примером электрода расходуемого типа может служить графитовый электрод, а примером электрода нерасходуемого типа - водоохлаждаемый медный электрод.

Корпус печи 8 футерован изнутри огнеупорным материалом, таким как углеродный, глиноземистый или магнезиальный огнеупор и т.п. Кроме того, корпус печи 8 снабжен первым выпускным отверстием 6 для удаления отходящих газов из корпуса печи, загрузочным отверстием 5 для завалки в корпус печи 8 предназначенного для нагрева материала 17, монитором внутреннего состояния печи (не показан), и выпускным отверстием 4 для выпуска расплава 14. На подине 16 корпуса 8 печи имеется полюс (не показан), расположенный напротив плазменной горелки 2, и основа расплава (ванна расплава), предназначенная для хранения заданного количества расплава 14. В случае применения не расходуемого электрода, и при использовании плазменной горелки противоположный полюс не требуется, поскольку плазменная горелка может сама непрерывно испускать плазменную дугу.

Снаружи корпуса печи 8 (камеры печи, крышки печи и, в случае необходимости, пода печи) располагается водоохлаждаемая рубашка 9, предназначенная для защиты огнеупорных материалов, которыми изнутри футерован корпус печи 8. Кроме того, водоохлаждаемая рубашка 9 снаружи по периферии канала 3 выпуска расплава, будучи предназначена для защиты огнеупорного материала, которым футерован изнутри канал 3.

Не показанный на чертежах монитор внутреннего состояния печи следит за состоянием расплава материала 17, предназначенного для нагрева в корпусе печи 8, передавая полученную информацию на механизм 10 качания и наклона, на котором установлена плазменная горелка 2.

Выше одной из двух боковых стенок основы расплава 18 расположено выпускное отверстие 4, сообщающееся с внутренней полостью корпуса печи 8 и с каналом 3 выпуска расплава, и служащее для выпуска расплава 14. Более конкретно канал 3 выпуска расплава, образующий одно целое с корпусом печи 8, расположен так, что простирается от выпускного отверстия 4. Нижняя поверхность 11 канала 3 выпуска расплава расположена в наклонном положении, так что расплав выпускается за короткий период времени.

Наклон нижней поверхности 11 установлен таким образом, чтобы иметь определенный угол наклона α относительно внешней поверхности 14а расплава 14, так что последнему предоставляется возможность течь в направлении выпуска. В данном случае уровень расплава поднимается выше основы расплава (ванны расплава) 18 и выше нижней поверхности 11 канала 3 выпуска расплава, что означает получение достаточной возможности для выпуска расплава 14 просто под воздействием силы тяжести даже в тех случаях, когда эта нижняя поверхность не наклонена. Придание нижней поверхности 11 наклонной формы, однако, в значительной степени способствует дальнейшему сокращению времени впуска расплава. Кроме того, упрощенная конструкция печи не требует сложного оборудования, исключая, в конечном счете, увеличение производственных площадей и накладных расходов. Угол наклона может быть задан в рамках 0≤ α ≤30o с тем следствием, что огнеупорные конструкции, расположенные ниже канала 3 выпуска расплава, в меньшей степени подвержены эрозии, а также тем, что поврежденное таким образом устройство для обработки расплава 1 может быть отремонтировано с меньшими затратами.

Как показано на фиг. 2, нижняя поверхность 11 канала 3 выпуска расплава снабжена углубленным желобом 15, предназначенным для пропуска по нему расплава 14, причем желоб 15 может быть выполнен из износостойкого материала. Этот износостойкий материал выбирают из числа огнеупорных изделий, жаропрочных сплавов и т.п.

Сопло 7 расположено и ориентировано вниз как средство для вдувания охлаждающего газа, такого как воздух и т.п. (далее называется "охлаждающим воздухом"), посредством чего повышается давление струи охлаждающего воздуха. Сопло 7 может быть сконструировано таким образом, чтобы полностью повышать давление струи охлаждающего воздуха, а также создавать эффективный противоток охлаждающего воздуха. Для того чтобы иметь возможность расширить канал 3 выпуска расплава желательно, чтобы множество отдельных сопел было установлено таким образом, чтобы обеспечить равномерное эффективное охлаждение, как за счет давления струи, так и противотока применяемого охлаждающего газа. Это позволяет легко сформировать перемычку.

Над соплом располагается компрессор, который не показан, но который служит для подачи охлаждающего воздуха. Этот компрессор сконструирован таким образом, что охлаждающий газ вдувается из сопла 7 в канал 3 выпуска расплава, а расплав 14 охлаждается охлаждающим газом для формирования, таким образом, перемычки 12. В устройстве 1 обработки расплава согласно данному варианту реализации охлаждающий газ вдувают через сопло 7 из этого не показанного компрессора. Таким образом, средство вдувания охлаждающего газа относится к тому типу, который вдувает охлаждающий газ в полость канала 3 выпуска расплава, формируя, таким образом, перемычку 12.

Следовательно, средство применения охлаждающего газа не ограничивается тем вариантом, который проиллюстрирован выше.

В выполненном таким образом устройстве 1 материал 17, предназначенный для нагревания и поступающий через загрузочное отверстие 5, нагревают (обрабатывают в расплаве) посредством плазменной дуги, развертывающейся из плазменной горелки 2. По мере того как расплаву 14 позволяют перетекать по основе расплава 18 в канал 3 выпуска расплава, через сопло 7, соединенное с компрессором (не показан), производится вдувание охлаждающего воздуха, так что рядом с выпускным отверстием 4 (возле которого вдувают охлаждающий воздух) образуется перемычка 12. При осуществлении выпуска расплава перемычка 12 плавится, допуская выпуск расплава 14.

В варианте реализации, описанном выше, процесс может быть непрерывным или периодическим. Приведенные здесь объяснения касаются применения периодического процесса. Перед загрузкой в корпус печи 8 предназначенного для нагрева материала 17 с помощью плазменной горелки 2 на подине нагревают основу расплава 18, переводя ее в состояние, достаточное для плавления материала 17. После вдувания из сопла 7 охлаждающего воздуха в корпус печи 8 помещают материал 17 с целью инициирования обработки в расплаве. Материал 17 может загружаться непрерывно и с постоянной скоростью, или же может быть помещен в контейнер типа бочки, и загружаться через одинаковые интервалы.

После этого вызывают генерирование плазменной горелкой 2 плазменной дуги 13, нагревая ею материал 17. В связи с переносом тепла плазменной дуги 13 в противотоке область, подвергающаяся нагреву такой плазменной дугой, в значительной степени определяется положением плазменной горелкой 2. По этой причине внутренний монитор печи (не показан) следит за состоянием плавящегося в корпусе печи 8 материала 17 и затем сообщает о достижении такого состояния плавления на механизм подъема и наклона 10. После получения данных о состоянии плавления материала 17 механизм подъема и наклона 10 вызывает подъем или опускание вершины плазменной горелки, одновременно наклоняя ее в нужное положение с окончательным нагреванием материала 17 и контролем скорости обработки в расплаве. Обработка в расплаве продолжается таким образом, что расплав 14 все более скапливается на основе расплава 18, в результате чего поднимается уровень расплава. В конечном счете, расплав 14 поднимается над основой расплава 18, начиная течь в направлении выпускного отверстия 4.

При перетекании расплава 14 от выпускного отверстия расплава 4 в направлении канала 3 выпуска расплава производится вдувание через сопло 7 из непоказанного компрессора охлаждающего воздуха, и перетеканию расплава 14 создаются препятствия, в зависимости от эффективности охлаждения и давления струи охлаждающего воздуха. Можно сказать, что расплаву 14 не позволяют вытекать за пределы участка, в котором происходит вдувание охлаждающего воздуха, и он охлаждается и затвердевает, постепенно образуя перемычку 12. По мере повышения уровня расплава, расплав 14 может иногда перетекать через перемычку 12 и течь в канал 3 выпуска расплава, однако при этом он не выходит за пределы участка, в котором происходит вдувание охлаждающего воздуха. Таким образом, часть расплава 14, перетекшего через перемычку 12, охлаждается и затвердевает на указанной перемычке. В этом случае перемычка 12 растет по мере повышения уровня расплава, в конечном счете, достигая такой же высоты, что и уровень расплава, и не допуская вытекания расплава 14. Поскольку поток расплава 14 может быть заблокирован так, как описано выше, появляется возможность периодического выпуска расплава 14, а именно - контролируемого выпуска такого расплава.

При описанной выше периодической обработке вдувание охлаждающего воздуха осуществляется непрерывно до тех пор, пока не начнется выпуск расплава. За счет этого можно избежать нежелательного течения расплава 14, вызванного плавлением перемычки 12, как это бывает при обычной практике охлаждения водой. Такое решение позволяет добиться контролируемого выпуска расплава 14 при высокой степени надежности. Такой контролируемый выпуск дополнительно совершенствуется тем, что выпуску расплава 14 может препятствовать не только перемычка 12, образующаяся при вдувании охлаждающего воздуха, но и давление струи этого воздуха. Кроме того, преимущество заключается в том, что использование охлаждающего воздуха устраняет опасность взрыва пара, который мог бы иметь место при обычной практике водяного охлаждения.

При постоянном наклоне плазменной горелки 2 между выпускным отверстием 4 и центром печи, наблюдаемом в поперечном разрезе по вертикали, расплаву 14 позволяют течь в направлении выпускного отверстия 4 под давлением плазменной дуги. Часть текущего таким образом расплава 14 охлаждается и затвердевает, так что перемычка 12 оказывается выше уровня расплава. Эта перемычка не допускает течения расплава 14, обеспечивая, в конечном счете, контролируемый выпуск расплава.

В качестве последующей операции, во время выполнения выпуска расплава 14 (обработка при выпуске), непоказанный на чертежах компрессор прекращает работу, чтобы прекратить вдувание через сопло 7 охлаждающего воздуха. После этого осуществляется нагрев плазменной горелкой 2, наклоненной в направлении выпускного отверстия 4, так что перемычка 12 также нагревается и начинает плавиться, благодаря чему часть расплава 14, заблокированная перемычкой 12, может быть выпущена через пониженный проход 15. В соответствии с конструкцией устройства для обработки расплава, проиллюстрированной данным вариантом реализации, выпуск расплава 14 осуществляется под воздействием силы тяжести. Поэтому не требуется никакого сложного оборудования, требующего дополнительных площадей и издержек.

Хотя этот вариант реализации касается работы в периодическом режиме, устройство может, конечно, работать в непрерывном режиме. Причина заключается в том, что расплав 14 можно выпускать при прекращении продувки охлаждающего воздуха через сопло 7 и при удалении перемычки 12.

На фиг. 3 показаны результаты, которые были получены при определении того, препятствовала ли протеканию расплава 14 скорость струи охлаждающего воздуха, когда угол наклона α был установлен равным 0o, 8o и 18o соответственно, и имело ли место формирование перемычки 12 на участке, прилегающем к месту, где, таким образом, был заблокирован расплав. Символ "О" обозначает точку формирования перемычки 12, прилегающую к месту вдувания охлаждающего воздуха таким образом, что не допускается течения расплава 14, и в которой выпуск расплава осуществлялся после прекращения продувки охлаждающим воздухом. Символ "x" относится к точке, в которой течение расплава 14 происходит без формирования перемычки 12. На основании этих результатов взаимозависимость между углом наклона α канала 3 выпуска расплава и скоростью струи охлаждающего воздуха была представлена в форме кривой на фиг. 3. И зона, заштрихованная горизонтальными линиями, и зона, заштрихованная наклонными линиями указывают диапазоны, в которых угол наклона α, и скорость охлаждающего воздуха остаются сбалансированными друг с другом. А именно, когда значения угла наклона α и скорости струи охлаждающего воздуха ограничиваются этими рамками, расплав 14 не вытекает за пределы участка, в котором происходит вдувание охлаждающего воздуха, и образует перемычку 12 в области, прилегающей к выпускному отверстию 4 (прилегающей к участку, на котором происходит продувка охлаждающего воздуха).

Упомянутая кривая показывает далее, что для того чтобы хорошо сбалансировать угол наклона α и скорость струи охлаждающего воздуха, при большем угле наклона α требуется более высокая скорость струи охлаждающего воздуха. А именно, когда угол наклона α больше, уровень расплава располагается выше относительно нижней части заштрихованной зоны, так что потенциальная энергия расплава 14 оказывается больше. Это означает, что расплав 14, текущий по наклонной нижней поверхности 11 канала 3 выпуска расплава, обладает более высокой скоростью выпуска. Зона, заштрихованная наклонными линиями, хотя и указывает на сбалансированность угла наклона α и скорости струи охлаждающего воздуха, является нежелательной, поскольку в ее условиях огнеупоры, расположенные ниже канала 3 выпуска расплава, подвергаются эрозии.

Кривая, вычерченная на фиг. 3, относится к случаю, при котором расстояние H между местом вдувания охлаждающего воздуха и местом, на которое попадает указанный воздух, т.е. расстояние от наконечника 19 сопла 7 до нижней поверхности углубленного желоба 15 установлено равным 280 мм. Кривая сместится влево, если H < 280 мм, и вправо - если H > 280 мм. При изменении значения H область сбалансированности угла наклона α и скорости вдувания охлаждающего воздуха также будет смещаться влево или вправо. Несмотря на такое возможное смещение, строгое соблюдение условий, соответствующих заштрихованной зоне, гарантирует, что расплав 14 не будет вытекать за пределы участка, обдуваемого охлаждающим воздухом, и будет формировать перемычку в области, прилегающей к выпускному отверстию 4 (прилегающей к участку, обдуваемому охлаждающим воздухом). Устройство 1 для обработки расплава согласно настоящему варианту реализации выполнено, как описано выше, таким образом, что перемычка 12 формируется путем охлаждения расплава 14, чтобы таким образом контролировать выпуск такого расплава. Это устройство, следовательно, не должно ограничиваться равным 280 мм расстоянием H между местом вдувания охлаждающего воздуха и местом, на которое попадает указанный воздух.

Указанный вариант реализации приведен в качестве иллюстрации одной предпочтительной формы устройства для обработки расплава, являющегося предметом настоящего изобретения, и поэтому не должен рассматриваться как ограничивающий. В связи с этим вместо компрессора, который не показан, но предназначен для вдувания охлаждающего воздуха, а также сопла 7, в устройстве для обработки расплава 20 на внешней поверхности канала 3 выпуска расплава может быть расположена плазменная горелка 21. Устройство 20 сконструировано таким образом, что рабочий газ плазмы вдувается через вершину плазменной горелки 21, чтобы охлаждать расплав 14 и формировать, таким образом, перемычку 12. В данном случае используется особенность, допускающая вдувание рабочего газа плазмы через вершину плазменной горелки 21. В случае если плазменная горелка 21 установлена, подобно плазменной горелке 2, на комбинированном механизме 22 подъема и наклона, перемычка 12 может формироваться на любом нужном участке, когда рабочий газ плазмы вдувают из вершины плазменной горелки 21, установленной в наклонном положении с помощью комбинированного механизма 22 подъема и наклона.

Применение только одной плазменной горелки 2 может затруднить, по какой-либо механической причине или исходя из внутреннего пространства корпуса печи 8, осуществление нагрева участка, прилегающего к выпускному отверстию 4, во время выпуска расплава. Нагрев легко осуществлять с помощью плазменной горелки 21. Когда плазменную горелку 21 поджигают на ее вершине с целью получения плазменной дуги 13, направленной непосредственно на перемычку 12 и плавящей таким образом эту перемычку, выпуск расплава можно завершить в более короткий период времени. Кроме того, при осуществлении нагрева с плазменной дугой, наклоненной к каналу 3 выпуска расплава, канал 3 выпуска расплава может быть защищен от закупоривания, которое может случиться при выпуске расплава.

С другой стороны, возможно приемлемое использование корпуса печи 23, в котором поду 16 печи придана плоская форма, а выпускное отверстие 4 является его продолжением при отсутствии основы 18 расплава. Устройство 20 для обработки расплава выполнено таким образом, что весь расплав 14 отбирается при выпуске расплава. А именно, поскольку это устройство имеет не ту конструкцию, при которой расплав 14 скапливается на основе расплава (в ванне расплава) 18, весь расплав 14 может быть выпущен при плавлении перемычки 12.

Устройство 30 для обработки расплава, являющееся предметом настоящего изобретения, изготовлено, как показано на фиг. 5, таким образом, что под печи 31 в корпусе печи 32 и нижняя поверхность 11 канала 3 выпуска расплава выполнены слегка наклонными. Подобно нижней поверхности 11 канала 3 выпуска расплава, под печи 31 наклонен для того, чтобы вызвать течение по нему расплава 14. Угол наклона β равен 0o≤ β ≤10o. В данном случае причина установки угла наклона β в таком диапазоне заключается в том, что даже при небольшом угле наклона β возможно течение расплава 14 в направлении канала 3 выпуска расплава, в то время как при угле наклона β > 10o становится затруднительным формирование перемычки 12 на нижней поверхности 11 канала 3 выпуска расплава. Наклонный под печи 31 способствует укорачиванию выпуска расплава 14, а также полному его выпуску, когда по углам пода печи не остается затвердевшего материала.

Устройство 40 для обработки расплава, являющееся предметом настоящего изобретения, изготовлено, как показано на фиг. 6, таким образом, что в дополнение к конструкции устройства 1 для обработки расплава, описанной выше, резервуар 42, предназначенный для вмещения расплава, располагается таким образом, чтобы сообщаться с каналом 3 выпуска расплава. Кроме того, над каналом 3 для выпуска расплава располагается второе отверстие для отвода газа (средство дегазации) 41, предназначенное для выпуска отходящего газа (включая охлаждающий воздух). Второе отверстие для отвода газа 41 снабжено соединенным с ним вторым вытяжным каналом (не показан), причем второй вытяжной канал соединен с первым вытяжным каналом, который не показан, но соединен с первым отверстием для отвода газа 6, расположенным в корпусе печи 8. Поскольку второе отверстие для отвода газа 41 расположено над каналом 3 выпуска расплава, охлаждающий воздух уходит через второе отверстие для отвода газа 41, не попадая в резервуар 42 для расплава с тем результатом, что можно предотвратить утечку охлаждающего воздуха из корпуса печи 8. Устройство 40 не ограничивается таким выполнением второго отверстия для отвода газа 41. Второе отверстие для отвода газа 41 также может быть использовано в устройствах 20, 30 для обработки расплава.

Как указано выше, второе отверстие для отвода газа 41 расположено над каналом 3 выпуска расплава. Это объясняется возможностью не допустить противотока охлаждающего воздуха, что может иметь место, когда давление в канале 3 выпуска расплава увеличивается по мере роста перемычки 12. Если сказать конкретнее, то когда материал 17 продолжает нагреваться в режиме периодической обработки, перемычка 12 растет под воздействием струи охлаждающего воздуха, направленной из сопла 7. В этом случае выпускное отверстие 4, сообщающееся с внутренней полостью печи 8 и с каналом 3 выпуска расплава, блокируется перемычкой 12, так что возникает перепад давления между камерой печи 8 и каналом 3 выпуска расплава. А именно, когда размеры перемычки 12 невелики (когда выпускное отверстие не заблокировано), охлаждающий газ проходит через полость корпуса печи 8 и удаляется через первое отверстие для отвода газа 6. По мере роста перемычки 12 выпускное отверстие 4 блокируется такой перемычкой, так что охлаждающий воздух становится менее способен попасть в корпус печи 8, в результате чего давление в канале 3 выпуска расплава растет. Таким образом, в канале 3 выпуска расплава возникает противоток охлаждающего воздуха в направлении резервуара 42 для расплава, с его конечной утечкой через стык между резервуаром 42 для расплава и каналом 3 выпуска расплава. При обработке в периодическом режиме продолжающийся нагрев материала 17 влечет за собой утечку охлаждающего воздуха наружу. В случае если предназначенным для нагревания материалом 17 является вредное вещество, подобное радиоактивным отходам и т.п., той охлаждающий воздух содержит вредные вещества. По этой причине необходимо не допускать утечки охлаждающего воздуха.

Как показано также на фиг. 6, первое отверстие для отвода газа 6, проделано в стенке печи, расположенное над каналом 3 выпуска расплава. Такое расположение предусмотрено для того, чтобы не допустить уменьшения эффективности нагрева материала 17, предназначенного к нагреву. А именно, когда первое отверстие для отвода газа 6 располагается над каналом 3 выпуска расплава, охлаждающий воздух, прошедший через выпускное отверстие 3, продолжает подниматься вверх, не охлаждая верхнюю поверхность расплава 14, и в конечном счете, удаляется через первое отверстие для отвода газа 6. Это позволяет не допустить уменьшения эффективности нагрева материала 17, предназначенного к нагреву.

Устройство 50 для обработки расплава, являющееся предметом настоящего изобретения, изготовлено, как показано на фиг. 7, таким образом, что в дополнение к конструкции устройства 40, описанной выше, на второе отверстие для отвода газа 41 установлена открывающаяся и закрывающаяся заслонка регулирования давления (переключающее средство) 51. В устройстве 50 первый манометр для определения внутреннего давления в корпусе печи (первое средство определения внутреннего давления в корпусе печи) 52 установлен на внутренней поверхности стенки корпуса печи 8 с целью измерения внутреннего давления P1 в этом корпусе печи, и второй манометр для определения внутреннего давления в канале выпуска расплава (второе средство определения внутреннего давления в канале выпуска расплава) 53 установлен на внутренней поверхности стенки канала 3 выпуска расплава с целью измерения внутреннего давления P2 в этом канале выпуска расплава. Регулятор давления (средство регулирования давления) 54 также установлен снаружи корпуса печи 8. Регулятор давления 54 воспринимает сигналы, передаваемые указанными манометрами, управляя с их помощью заслонкой 51 регулирования давления, открывая и закрывая ее. Когда давление P2 в канале 3 выпуска расплава повышается при росте перемычки 12, регулятор давления 54 срабатывает, открывая заслонку 51 регулирования давления, с тем чтобы выпустить отработавший газ. Можно не допустить понижения эффективности нагревания материала 17, предназначенного для нагрева. Кроме того, при наличии регулятора давления 54 заслонка регулирования давления 51 может использоваться как предохранительное устройство в случае слишком сильного повышения давления в канале 3 выпуска расплава. Обычно заслонка 51 регулирования давления закрыта, а второе отверстие для отвода газа 41 используется в процессе работы.

Устройство 60 для обработки расплава, являющееся предметом настоящего изобретения, изготовлено, как показано на фиг. 8, таким образом, что над каналом 3 выпуска расплава расположено только второе отверстие для отвода газа 61, в то время как первое отверстие для отвода газа 6 отсутствует. При такой конструкции выпускное отверстие 4 должно быть достаточно высоким, чтобы не закрываться полностью даже тогда, когда высота перемычки 12 становится большой из-за применения периодического режима работы. В данном случае вдуваемый из сопла 7 охлаждающий газ сталкивается с перемычкой 12 и направляется ко второму отверстию для отвода газа 61 (как показано стрелкой 62), через которое он выпускается. Таким образом, охлаждающий воздух не попадает в корпус печи 8, и не охлаждает наружную поверхность расплава 14, что позволяет не допустить понижения эффективности нагрева материала 17 в корпусе печи 8. Кроме того, поскольку охлаждающий воздух не попадает в корпус печи 8, снижается вероятность осаждения летучих веществ, выделяющихся из предназначенного к нагреву материала 17, вокруг выпускного отверстия 4, что позволяет избежать закупоривания канала 3 выпуска расплава. Охлаждающий воздух, как показано на фиг. 9, вдувают расходящейся струей через сопло 9, и пространство 63 определенно прилегает к кончику сопла 7. Отходящий газ в корпусе печи 8, таким образом, проходит через выпускное отверстие 4 и удаляется через второе отверстие для отвода газа 61.

Устройство 70 для обработки расплава, являющееся предметом настоящего изобретения, изготовлено, как показано на фиг. 10, таким образом, что над каналом 3 выпуска расплава размещается воронка 71 (средство прерывания). Над каналом 3 выпуска расплава расположено загрузочное отверстие 73, сообщающееся с отверстием воронки 71. На отверстии воронки 71 установлен скользящий затвор 72, так что при открывании скользящего затвора 72 песок, вода и прочие материалы, находящиеся в воронке 71, попадают на нижнюю поверхность 11 канала 3 выпуска расплава. При этом даже в случае разрушения перемычки 12 из-за неправильного применения плазменной горелки 2 или при работе в периодическом режиме, скользящий затвор 72 открывают для того, чтобы поместить песок или воду на нижнюю поверхность канала 3 выпуска расплава с последующим немедленным образованием перемычки 72, так что выпуск расплава 14 из корпуса печи прекращается.

Устройство 80 для обработки расплава, являющееся предметом настоящего изобретения, изготовлено, как показано на фиг. 11 и 12, таким образом, что над каналом 3 выпуска расплава вместо воронки 71 размещается заслонка 81 (средство прерывания). В случае разрушения перемычки 12 в канал 3 выпуска расплава вводят заслонку 81, что позволяет прервать выпуск расплава 14 из корпуса печи 8. Даже в случае разрушения перемычки 12 из-за неправильного применения плазменной горелки 2 или при работе в периодическом режиме, ввод заслонки 81 позволяет полностью заблокировать канал 3 выпуска расплава.

Вместо заслонки 81 к нижней поверхности канала 3 выпуска расплава можно прижать перегородку, выполненную из неорганического материала, такого как кирпич и т.п., что позволяет прервать выпуск расплава 14.

Согласно первому пункту прилагаемой формулы изобретения, предлагается устройство для обработки расплава, включающее в себя корпус печи для ввода предназначенного к нагреву материала, плазменную горелку, генерирующую плазменную дугу для плавления материала, канал выпуска расплава, размещенный в корпусе печи и предназначенный для выпуска горячего расплава, полученного в процессе плавления материала плазменной горелкой, и средство вдувания охлаждающего газа, расположенное в канале выпуска расплава и вдувающее охлаждающий воздух для охлаждения горячего расплава и формирования таким образом перемычки.

В устройстве для обработки расплава, являющемся предметом настоящего изобретения, канал выпуска расплава размещен в корпусе печи таким образом, что выпуск расплава может осуществляться под воздействием силы тяжести на расплав. Преимущество такого решения заключается в том, что позволяет упростить конструкцию печи, не требует сложного оборудования и увеличения производственных площадей и накладных затрат. Кроме того, применение охлаждающего газа для охлаждения горячего расплава позволяет избежать опасности взрыва пара, имеющей место при используемом в настоящее время водяном охлаждении.

Согласно второму пункту формулы изобретения, указанная струя охлаждающего газа вдувает охлаждающий газ над перемычкой, препятствуя, таким образом, перетеканию горячего расплава через перемычку.

В случае перетекания горячего расплава через перемычку можно не допустить его вытекания за пределы участка, прилегающего к месту, в которое вдувают охлаждающий газ. Наряду с формированием перемычки это относится к давлению продувки, а также к варьированию условий нагревания. Таким образом, легко может осуществляться регулирование выпуска расплава.

Согласно третьему пункту формулы изобретения, в своей вершине канал выпуска расплава снабжен резервуаром для расплава и средством дегазации для выпуска охлаждающего газа из канала выпуска расплава, так, чтобы предотвратить повышение давления в указанном канале.

Поскольку средство дегазации располагается в канале выпуска расплава, в указанном канале можно предотвратить повышение давления, что обеспечивает устойчивость технологического процесса без утечки газа, которая могла бы иметь место на участке между каналом выпуска расплава и резервуаром для расплава.

Согласно четвертому пункту формулы изобретения, устройство для обработки расплава, описанное выше, включает также в себя первое средство определения давления, предназначенное для определения внутреннего давления в корпусе печи, второе средство определения давления, предназначенное для определения давления в канале выпуска расплава, заслонку, расположенную в канале выпуска расплава и открывающуюся или закрывающуюся с целью выпуска охлаждающего газа, средство регулирования давления, предназначенное для регулирования внутреннего давления в канале выпуска расплава путем манипулирования заслонкой, когда внутреннее давление в канале растет, превышая давление в корпусе печи.

С помощью заслонки, управление которой осуществляется с помощью средства регулирования давления, можно предотвратить повышение давления в канале выпуска расплава. Это позволяет добиться стабильной работы без утечки наружу охлаждающего газа.

Согласно пятому пункту формулы изобретения, устройство для обработки расплава включает в себя также средства прерывания, предназначенные для остановки потока расплава.

Эта конструкция может прервать или иным образом остановит поток расплава даже в случае разрыхления перемычки.

Согласно шестому пункту формулы изобретения средство прерывания формирует новую перемычку путем загрузки в канал выпуска расплава тугоплавкого материала, температура плавления у которого выше, чем у расплава.

Даже в случае разрушения перемычки эта конструкция позволяет получить новую перемычку путем помещения тугоплавкого материала в канал выпуска расплава, так что поток расплава может быть остановлен.

Согласно седьмому пункту формулы изобретения средство прерывания блокирует расплав, прерывая поток расплава путем ввода в канал выпуска расплава задвижки.

С помощью задвижки, введенной в канал выпуска расплава, можно остановить поток расплава даже в случае разрушения перемычки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2010 |

|

RU2510671C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2010 |

|

RU2508515C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО МЕТАЛЛА | 2010 |

|

RU2500960C1 |

| ЖЕЛЕЗОПЛАВИЛЬНАЯ ПЕЧЬ С ЖИДКОЙ ВАННОЙ | 2009 |

|

RU2468091C2 |

| СПОСОБ ПРОИЗВОДСТВА РАФИНИРОВАННОГО ЖЕЛЕЗА | 1997 |

|

RU2189397C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2004 |

|

RU2303072C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2007 |

|

RU2442826C2 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЧУГУНА | 2008 |

|

RU2453608C2 |

| СИСТЕМА ПОДАЧИ ДЛЯ ВОССТАНОВЛЕННОГО ЖЕЛЕЗНОГО МАТЕРИАЛА | 2011 |

|

RU2533522C1 |

Изобретение относится к области металлургии, в частности к устройству для плавления посредством плазменной горелки различных видов отходов. Устройство для обработки расплава состоит из корпуса печи для помещения предназначенного к нагреву материала, плазменной горелки, которая генерирует плазменную дугу для того, чтобы плавить материал, содержит канал выпуска расплава, размещенный в корпусе печи для выпуска горячего расплава, полученного в результате плавления материала плазменной горелкой, и средство вдувания охлаждающего газа, расположенное в канале выпуска расплава и вдувающее газ для охлаждения горячего расплава и формирования таким образом перемычки. Устройство для обработки расплава позволяет избежать увеличения производственных площадей и издержек и исключает опасность взрыва пара, допуская при этом надежный контроль выпуска расплава. 6 з.п. ф-лы, 19 ил.

Приоритет по пунктам:

25.12.96 по пп.1 и 2;

02.10.97 по пп.3 - 7.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1999-08-10—Публикация

1997-12-24—Подача