Область техники

Изобретение относится к технологии получения рафинированного от примесей железа путем восстановления оксида железа, такого как железная руда, углеродным восстановителем, таким как углеродный материал, при тепловой обработке. Более конкретно, изобретение относится к эффективному способу производства рафинированного высокой чистоты в виде расплава железа посредством эффективного восстановления оксида железа до железа в течение периода, когда оксид железа, такой как железная руда, восстанавливается углеродным восстановителем, таким как углеродный материал, при тепловой обработке для получения рафинированного от примесей железа, а также посредством плавления и отделения шлаковых компонентов, состоящих из землистых примесей к руде, которые содержатся в источнике оксида железа, таком как железная руда.

Уровень техники

В качестве способа прямого получения железа широко известен способ обработки в шахтной печи, представленный Мидрекс-процессом, где железо получают путем прямого восстановления оксида железа, такого как железная руда или железные окатыши, углеродным материалом или восстанавливающим газом. Прямой способ производства железа представляет собой способ, при котором восстановленное железо получают вдуванием восстанавливающего газа, получаемого из природного газа или т. п., в шахтную печь через расположенную в ее нижней части фурму с тем, чтобы использовать восстанавливающую способность для восстановления оксида железа. В последние годы привлек к себе интерес способ производства восстановленного железа, в котором вместо природного газа в качестве восстановителя используют углеродный материал, такой как уголь. В частности, уже введен в практику так называемый способ SL-RN (производства и металлизации окатышей), в котором полученные из железной руды спекшиеся окатыши восстанавливают угольным порошком путем нагревания во вращающейся обжиговой печи.

Согласно другому способу производства восстановленного железа, раскрытому в патенте США 3443931, углеродный материал и порошковый оксид железа смешивают для образования агломерата и нагревают для восстановления во вращающейся обжиговой печи. Процесс включает этапы смешивания порошковой железной руды и порошкового углерода для образования агломерата и их восстановления путем нагревания в высокотемпературной атмосфере.

В упомянутых выше способах полученное восстановленное железо загружают в электрическую печь непосредственно или в виде брикетов и используют как источник железа. При современной активной деятельности по вторичной переработке металлолома получаемое указанными способами восстановленное железо привлекло к себе внимание в качестве растворителя примесей, содержащихся в металлоломе.

Однако вследствие того, что шлаковые компоненты, такие как SiO2, Аl2О3, СаО, содержащиеся в оксиде железа, таком как железная руда, или в угольном материале, таком как уголь, при обычных способах производства восстановленного железа попадают в состав оксида железа, содержание железа в конечном продукте (то есть чистота железа в рафинированном от примесей железе) получается низким. На практике шлаковые компоненты отделяют и удаляют в ходе последующего процесса рафинирования. Однако ввиду того, что увеличение количества шлака не только снижает производительность по расплаву рафинированного железа, но и в значительной мере влияет на затраты на эксплуатацию электрической печи, имеется потребность в восстановленном железе с высоким содержанием железа и низким содержанием шлаковых компонентов. Для удовлетворения этих требований в известных способах получения восстановленного железа в качестве исходного материала для получения восстановленного железа необходимо использовать богатую железную руду, что сужает выбор материалов для производства железа.

Кроме того, в упомянутых известных способах задачей является получение восстановленного твердого продукта, который является промежуточным продуктом, так что перед последующим процессом рафинирования требуются дополнительные операции, включая транспортировку, хранение, прессование (брикетирование) и охлаждение. Это является недостатком, так как эти операции связаны с большими энергетическими потерями и требуют дополнительной энергии и специального оборудования для брикетирования.

С другой стороны, известен способ восстановления плавлением (DIOS), при котором оксид железа прямо восстанавливается для получения восстановленного железа. Согласно этому способу оксид железа предварительно восстанавливают до чистоты железа 30-50%, а затем восстанавливают до получения рафинированного железа посредством прямой реакции восстановления с углеродом в ванне железа. Проблемы этого способа связаны с необходимостью двух этапов, предварительного и окончательного восстановления в ванне железа, что усложняет процесс, а также с прямым контактом расплава оксида железа (FeO) в ванне железа с огнеупором, что ведет к значительному повреждению огнеупора в печи.

Далее, в патентном документе Японии 56-19366 раскрыт способ, при котором куски, содержащие оксид железа, твердый углеродный материал и шлакообразующий материал, восстанавливают термическим путем, и при этом полученный при восстановлении металл оказывается заключенным в оболочку шлака, а затем металл и шлак разделяют посредством плавления шлаковой оболочки. Однако, при этом должно быть образовано достаточное количество шлака для полного охвата металла с тем, чтобы предотвратить вторичное окисление полученного при восстановлении металла. В противном случае при недостаточном количестве шлакообразующего материала происходит неизбежное вторичное окисление металла. Кроме того, на практике возникает большая проблема в том, что в зависимости от условий термического восстановления может быть образован шлак с высоким содержанием FeO, что наносит заметный ущерб внутреннему огнеупорному покрытию оборудования.

Как уже упоминалось выше, реализация способа производства рафинированного от примесей железа с низким содержанием шлакового компонента имеет чрезвычайную важность не только в аспекте повышения ценности рафинированного от примесей железа как продукта, но также и для снижения эксплуатационных затрат на использование электрической печи и в аспекте гибкости в выборе материалов для производства рафинированного от примесей железа. Кроме того, весьма важно также свести к минимуму содержание оксида железа в шлаке, который образуется в процессе нагревания и восстановления в качестве побочного продукта, с тем, чтобы ограничить повреждение огнеупора при промышленной реализации способа.

В не прошедшей экспертизу японской заявке 7-54030 раскрыт способ производства стали с использованием в качестве источника железа губчатого железа, частично восстановленного железа, самовосстанавливающихся окатышей или тонко измельченной железной руды. Способ представляет собой комплексный способ производства стали взамен доменно-конвертерного способа, хотя он и относится к другой области техники, чем изобретение. Данный способ обеспечивает производство стали путем ввода упомянутого источника железа, в частности, материала с высоким содержанием железа, в индукционную печь канального типа и поддерживания в печи температуры не ниже температуры кривой жидкого состояния продукта посредством регулирования количества подаваемого к печи тепла и расхода подачи источника железа. Указано, что согласно данному способу может быть достигнуто непрерывное получение в индукционной печи стали с весовым содержанием углерода около 0,1%. В сравнении с традиционным способом производства стали с использованием доменной печи и конвертера способ обеспечивает упрощение процесса и улучшение энергетической эффективности.

Однако ввиду того, что в одной и той же печи должно производиться восстановление углеродом оксида железа, который содержится в не восстановленном источнике железа, и удаление углерода, захваченного в расплав железа при восстановлении, регулирование количества подаваемого углеродного материала или кислорода и температуры обработки чрезвычайно затруднено. Далее, значительным будет повреждение внутренней огнеупорной облицовки печи из-за высокого содержания оксида железа в шлаке, который образуется в больших количествах. Таким образом, при промышленном применении способа можно ожидать возникновения множества проблем в отношении как оборудования, так и рабочего процесса.

С учетом описанного уровня техники изобретатели приступили к созданию технологии для получения посредством простого способа рафинированного от примесей расплава железа очень высокой чистоты даже из железной руды с относительно низким содержанием компонента железа и без риска повреждения огнеупора. В результате был разработан следующий способ, раскрытый в не прошедшей экспертизу патентной заявке Японии 8-59801.

Известная технология, по которой рафинированное от примесей железо производится посредством термического восстановления оксида железа, спрессованного совместно с углеродным восстановителем, имела следующие аспекты:

(1) Посредством термического восстановления формируют и выращивают оболочку, содержащую рафинированное от примесей железо. Восстановление продолжают до тех пор, пока в оболочке по существу больше не остается оксида железа, и в оболочке генерируется агломерат образовавшегося шлака.

(2) Посредством термического восстановления формируют и выращивают оболочку, содержащую рафинированное от примесей железо. Восстановление продолжают до тех пор, пока в оболочке по существу больше не остается оксида железа. Подачу тепла продолжают таким образом, что образовавшийся в оболочке шлак выходит за пределы оболочки из рафинированного от примесей железа.

(3) Посредством термического восстановления формируют и выращивают оболочку, содержащую рафинированное от примесей железо. Восстановление продолжают до тех пор, пока в оболочке по существу больше не остается оксида железа. Подачу тепла продолжают таким образом, что расплавленное рафинированное от примесей железо и расплавленный шлак отделяются друг от друга.

(4) Посредством термического восстановления формируют и выращивают оболочку, содержащую рафинированное от примесей железо. Восстановление продолжают до тех пор, пока в оболочке по существу больше не остается оксида железа, а образовавшийся шлак агломерируется в оболочке, что сопровождается процессом отделения шлака от рафинированного от примесей железа.

Для осуществления указанного способа (2) расплавленный шлак может быть выведен из оболочки путем частичного плавления оболочки из рафинированного от примесей железа. В этом случае или для осуществления указанного способа (3) может быть продолжено науглероживание присутствующим в оболочке из рафинированного от примесей железа углеродным восстановителем с тем, чтобы понизить точку плавления оболочки с целью плавления части этой оболочки.

При реализации любого из указанных способов (1)-(4) реакция образования рафинированного от примесей железа может проводиться с большей эффективностью посредством регулирования температуры нагрева в ходе процесса термического восстановления таким образом, чтобы температура была не ниже точки плавления генерируемого шлака и не выше точки плавления оболочки из рафинированного от примесей железа. В этом процессе восстановления чистота получаемого рафинированного от примесей железа может быть эффективно улучшена за счет восстановления оксида железа посредством восстановления в твердой фазе, а затем посредством восстановления в жидкой фазе до тех пор, пока по существу больше не останется оксида железа, состоящего в основном из FeO.

Для эффективного восстановления оксида железа в твердой фазе необходимо, чтобы генерируемый в процессе восстановления шлак плавился при более низкой температуре по отношению к рафинированному от примесей железу, генерируемому в процессе восстановления. Поэтому предпочтительно, чтобы шлакообразующий компонент в оксиде железа или углеродном восстановителе был предварительно уплотнен с тем, чтобы точка плавления генерируемого шлака была ниже точки плавления восстановленного железа, при необходимости с добавлением SiО2, Аl2O3, СаО в процессе прессования.

В описанной известной технологии уровня техники формулировка "восстановление продолжают до тех пор, пока в оболочке по существу больше не остается оксида железа" в количественных показателях означает "восстановление продолжают до тех пор, пока весовое содержание состоящего в основном из FeO оксида железа не станет равным 5% или меньше, предпочтительно 2% или меньше" в ходе процесса термического восстановления. С другой точки зрения формулировка означает, что термическое восстановление продолжают до тех пор, пока весовое содержание состоящего в основном из FeO оксида железа в шлаке, отделенном от генерируемого в ходе реакции восстановления рафинированного от примесей железа, не станет равным 5% или меньше, предпочтительно 2% или меньше.

Рафинированное от примесей железо чрезвычайно высокой чистоты со степенью металлизации около 95% или выше, или даже около 98% или выше может быть получено посредством плавления рафинированного от примесей железа высокой чистоты с отделением образуемого шлака за счет разницы удельной плотности. Далее, согласно предыдущему изобретению вследствие того, что содержание оксида железа в генерируемом шлаке может быть сведено к минимуму, так что предотвращается повреждение огнеупора в печи оксидом железа, технология дает снижение эксплуатационных затрат на оборудование.

Сущность изобретения

Задачей, на решение которой направлено заявляемое изобретение, является создание способа и установки для эффективного промышленного осуществления основной технологической концепции по указанному выше предыдущему изобретению. Настоящее изобретение предусматривает создание способа производства рафинированного от примесей железа из прессованного материала, содержащего углеродный восстановитель и оксид железа, с высокой эффективностью и посредством простой операции независимо от того, может ли быть генерирована оболочка из рафинированного от примесей железа посредством термического восстановления или нет.

Способ производства рафинированного от примесей железа в соответствии с изобретением, обеспечивающий решение указанных выше проблем, является способом производства рафинированного от примесей железа посредством термического восстановления прессованного материала, содержащего углеродный восстановитель и оксид железа, в котором прессованный материал подают в ванну расплава железа или в расплав шлака на ванне расплава железа таким образом, что он плавает в ванне расплава железа и/или в расплаве шлака, так что часть или большая часть поверхности прессованного материала по существу открыта для высокотемпературной газовой атмосферы в печи для целей восстановления оксида железа в прессованном материале.

При осуществлении способа по изобретению прессованный материал нагревают за счет теплообмена между ванной расплава железа и расплава шлака, а также радиационным теплом в пространстве верхней части печи. Для эффективного проведения восстановления путем нагрева плавающего прессованного материала сверху и снизу предпочтительно регулировать толщину слоя шлака в ванне расплава железа с тем, чтобы слой был тонким.

Для нагрева сверху в предпочтительных примерах осуществления способа предусмотрен способ подачи содержащего кислород газа в пространство над ванной расплава железа, сжигания выделяемого прессованным материалом горючего газа и использования получаемого при сгорании тепла для нагрева прессованного материала, а также способ подачи топлива и содержащего кислород газа в пространство над ванной расплава железа, их сжигания и использования получаемого при сгорании тепла для нагрева прессованного материала. Для дальнейшего повышения эффективности восстановления предусмотрено введение в печь дополнительного количества углеродного восстановителя вместе с прессованным материалом.

С другой стороны, ванна расплава железа может нагреваться с использованием электрической энергии такими методами как электродуговой, высокочастотный и индукционный нагрев. Для того чтобы обеспечить эффективный теплообмен от ванны расплава железа и расплава шлака к прессованному материалу, предпочтительно организовать перемешивание ванны расплава железа и расплава шлака посредством вдувания инертного газа или электромагнитным способом.

Далее, предусмотрен вариант осуществления изобретения, в котором по меньшей мере в области поверхности ванны расплава железа формируют поток расплава железа, а прессованный материал подают на верхний участок потока, так что восстановление прессованного материала осуществляется при движении в направлении по потоку, что является предпочтительным для организации непрерывного процесса согласно изобретению. В том случае, когда генерируемый шлак имеет высокую точку плавления или высокую вязкость в зависимости от примесных компонентов в исходном прессованном материале, что нарушает процесс теплообмена, в предпочтительном примере осуществления рекомендуется также понизить вязкость расплавленного шлака посредством добавления флюса.

Предназначенный для подачи прессованный материал может быть не высушен или не восстановлен полностью, однако он должен подаваться после предварительной сушки и предварительного восстановления. В этом случае для предварительной сушки или предварительного восстановления может быть эффективно использован высокотемпературный отработанный газ. Кроме того, поскольку высокотемпературный отработанный газ может быть эффективно использован для полезного отбора тепла или в качестве горючего газового топлива, для нагрева ванны расплава железа можно также использовать электрическую мощность, получаемую от генератора мощности, который работает на отработанном высокотемпературном газе.

Краткий перечень фигур чертежей

Далее способ в соответствии с изобретением будет пояснен на конкретных примерах осуществления со ссылками на чертежи, на которых:

фиг.1 схематично изображает в поперечном разрезе базовый вариант осуществления изобретения;

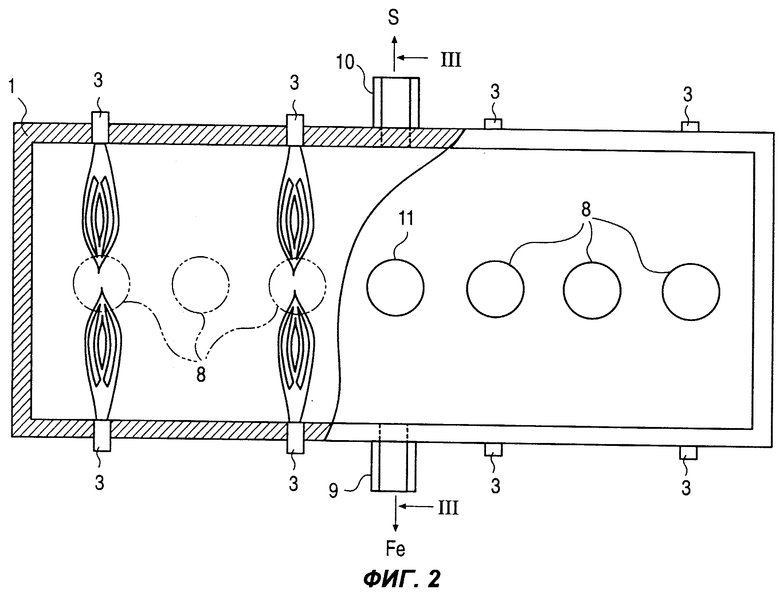

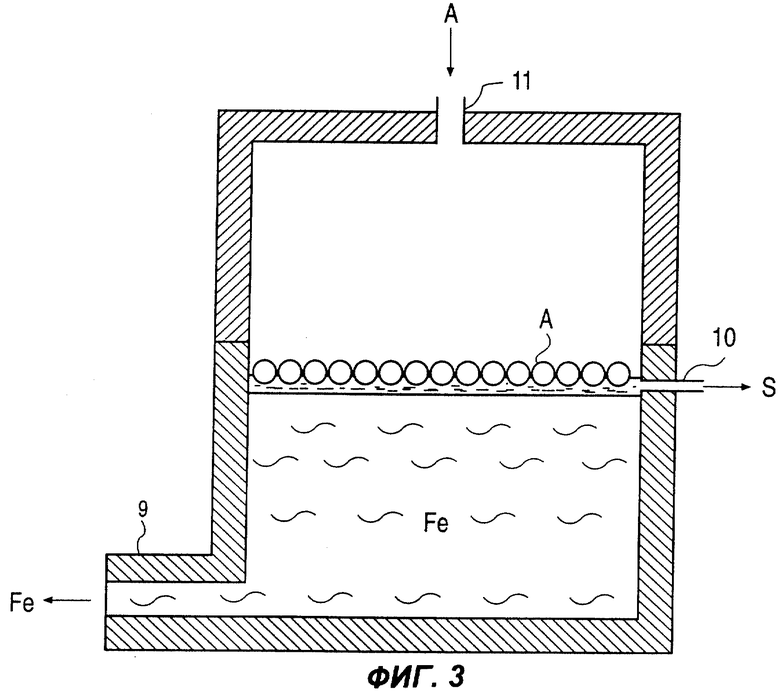

фиг. 2 представляет вид в плане с частичным разрезом другой пример осуществления изобретения;

фиг.3 представляет поперечный разрез по линии III-III на фиг.2;

фиг.4 схематично изображает в поперечном разрезе следующий вариант осуществления изобретения;

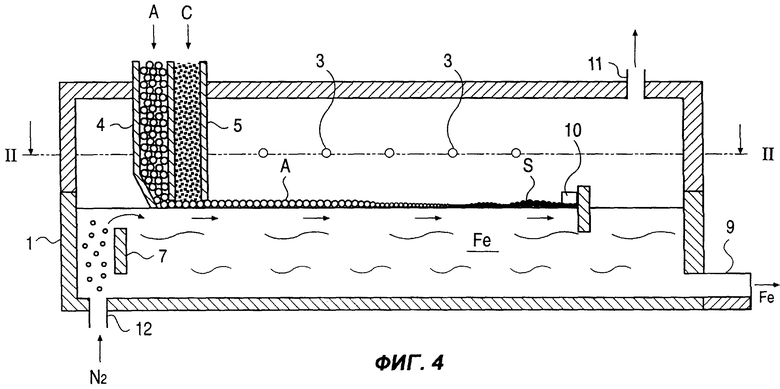

фиг.5 представляет поперечный разрез по линии II-II на фиг.4;

фиг. 6 схематично изображает в разрезе вид сбоку еще одного варианта осуществления изобретения;

фиг.7 представляет поперечный разрез по линии VII-VII на фиг.6;

фиг. 8 изображает блок-схему, представляющую эффективное использование системы отработанного газа в способе по изобретению.

Сведения, подтверждающие возможность осуществления изобретения

Представленные примеры осуществления способа по изобретению служат в качестве иллюстраций и не являются ограничительными в отношении отдельных изменений, которые могут быть внесены с учетом теории эквивалентов.

На фиг.1 в весьма упрощенном виде представлено оборудование в вертикальном разрезе для целей описания примера осуществления способа производства рафинированного от примесей железа согласно изобретению. Углеродный восстановитель и содержащий оксид железа прессованный материал А (в виде окатышей) в качестве исходных материалов подают через загрузочное окно В на поверхность расплава шлака S или расплава железа Fe в восстановительной плавильной печи 1. Восстановительную плавильную печь 1 нагревают снизу не показанным тепловым источником, а также сверху горелками 3, установленными сверху на боковых стенках.

Поданный в печь прессованный материал А нагревается за счет теплообмена от расплава железа Fe или расплава шлака S, а также радиационным теплом от пространства над ванной расплава железа и теплом от горелок в верхнем пространстве, плавая на поверхности расплава железа Fe или расплава шлака S. Оксид железа в прессованном материале А восстанавливается содержащимся в нем углеродным восстановителем (который в дальнейшем будет называться также углеродным материалом). Расплавленное теплом восстановленное железо опускается в расплав железа Fe за счет разницы удельной плотности. Шлаковый компонент, генерируемый в качестве побочного продукта, вливается в расплав шлака S. В результате, поскольку количество расплава железа Fe и расплава шлака S в печи 1 увеличивается в ходе непрерывного процесса восстановления и плавки прессованного материала А, их отводят через разгрузочное отверстие 9 для расплава железа и разгрузочное отверстие 10 для расплава шлака.

В качестве источника оксида железа в прессованном материале А может использоваться обычная железная руда или ее предварительно восстановленный продукт. В качестве углеродного восстановителя может быть использован кокс, каменный уголь или древесный уголь. Может использоваться прессованный материал заданной формы, такой как окатыши, полученные посредством смешивания источника оксида железа и частиц углеродного восстановителя с соответствующим связующим веществом в заданной пропорции или спеченный продукт этих компонентов.

Углеродный восстановитель в прессованном материале А используется как для восстановления оксида железа в условиях нагрева, так и для науглероживания железа, генерируемого при восстановлении. Твердое восстановленное железо перед плавлением является пористым и вследствие этого подвержено вторичному окислению. Однако вторичное окисление можно предотвращать за счет поддержания внутри восстановительной плавильной печи 1 не окисляющей атмосферы, введения дополнительного углеродного материала на этапе прессования или путем подачи кроме прессованного материала углеродного материала для усиления восстановительной атмосферы. Кроме того, расплавленное восстановленное железо опускается и принимается ванной расплава железа Fe благодаря разнице удельной плотности.

Для того чтобы предотвратить вторичное окисление восстановленного железа путем введения дополнительного углеродного материала в прессованный материал А, количество вводимого углеродного материала должно быть не меньше, чем (количество углерода, необходимое для восстановления оксида железа + количество углерода, необходимое для науглероживания восстановленного железа + потери на окисление). Хотя необходимое количество углерода колеблется в зависимости от рода оксида железа или углеродного материала, для надежного предотвращения вторичного окисления восстановленного железа предпочтительно вводить 20 или более весовых частей углеродного материала в расчете по углеродному содержанию на 100 частей весового содержания железа в источнике оксида железа. Для верхнего предела количества вводимого углеродного материала нет особых ограничений, однако введение излишнего количества вызывает снижение механической прочности прессованного материала и он может развалиться во время перегрузки или подачи, так что предпочтительно введение 45 или меньше весовых частей по содержанию углерода. В том случае, когда должно использоваться большее количество углеродного материала, предпочтительно вводить его в дополнение к прессованному материалу. Далее, предпочтительное весовое содержание вводимого углеродного материала составляет от 25 до 40 частей по отношению к содержанию железа в источнике оксида железа с учетом как предотвращения вторичного окисления восстановленного железа, так и обеспечения механической прочности.

Как уже упоминалось выше, в соответствии с изобретением прессованный материал А нагревается посредством теплообмена от расплава железа Fe, радиационным теплом сверху и теплом от горелок или от электродугового, высокочастотного или индукционного нагрева, принятыми для нагрева расплава железа Fe. В этом случае предпочтительно, чтобы под восстановительной плавильной печью 1 были предусмотрены средства вдувания газа для вдувания в расплав железа инертного газа, такого как азот, или чтобы ванна расплава железа Fe перемешивалась электромагнитными средствами для создания конвекции, так как тогда более эффективной будет передача тепла к поверхности расплава железа.

Для нагрева с помощью горелок может быть использовано газовое топливо, такое как углеводородный газ, жидкое топливо, такое как тяжелое дизельное топливо, или твердое топливо, такое как уголь. Можно также вдувать только кислородосодержащий газ, такой как воздух от горелок 3, для сжигания вместе с излишками содержащегося в прессованном материале А углеродного материала или же вводить дополнительный углеродный материал вместе с прессованным материалом с тем, чтобы использовать восстановительный газ, такой как СО, генерируемый в процессе восстановления.

Для эффективного выполнения указанного выше процесса восстановления и плавления необходимо более эффективно нагревать прессованный материал А. Поэтому необходимо, чтобы прессованный материал А плавал на поверхности ванны расплава железа и/или расплава шлака таким образом, чтобы существенная или большая часть его поверхности была открыта для высокотемпературной газовой атмосферы в печи. Предпочтительно, чтобы прессованный материал получал тепло сверху и снизу при его положении на плаву в контакте с расплавом железа Fe и расплавом шлака S без образования комков. Для этого предпочтительно регулировать толщину слоя шлака S на поверхности расплава железа Fe таким образом, чтобы он был тонким.

Однако, если введенный прессованный материал А становится комковатым или расплав шлака S толстым, теплоотдача от ванны расплава железа Fe или радиационное тепло, направленное сверху на прессованный материал А, снижаются комковатой массой, что снижает эффективность нагрева. Далее, при толстом слое расплава шлака S не только ухудшается эффективность теплоотдачи от ванны расплава железа, но и прессованный материал А погружается в расплав шлака S, так что радиационное тепло сверху используется неэффективно, что также снижает эффективность нагрева и восстановления. С учетом этого предпочтительно, чтобы подаваемый в печь прессованный материал А вступал в прямой контакт с ванной расплава железа или расплавом шлака, причем часть или большая часть прессованного материала была по существу открыта для высокотемпературной газовой атмосферы в печи, при этом предпочтительно в независимом друг от друга состоянии.

Далее, предпочтительно регулировать толщину расплава шлака S так, чтобы она была тонкой для эффективной теплоотдачи от ванны расплава железа Fe, радиационного тепла сверху и тепла от горелок. Предпочтительно толщина расплава шлака S эквивалентна или находится в пределах двух- или трехкратного размера частиц прессованного материала А. Толщина расплава шлака S может быть легко отрегулирована посредством регулирования расхода разгрузки расплава шлака S через разгрузочное отверстие 10.

Прессованный материал А подвергается восстановлению на плаву на расплаве шлака S посредством выделения из него газа СО вследствие разницы удельной плотности и процесса термического восстановления, так что он может эффективно воспринимать тепло сверху, а вторичное окисление восстановленного железа может сдерживаться на минимальном уровне благодаря генерированию газа СО.

В том случае, если точка плавления или вязкость расплава шлака S на поверхности ванны расплава железа Fe слишком высоки, то ввиду того, что корка шлака на поверхности ванны расплава железа ухудшает эффективность теплоотдачи от ванны к прессованному материалу А и затрудняет непрерывную разгрузку расплавленного шлака, предпочтительно добавлять флюс (такой как СаО и MgО) для снижения точки плавления и улучшения текучести расплава шлака S.

За счет регулирования точки плавления расплава шлака S до низкой величины и повышения его текучести может быть повышена эффективность теплоотдачи от расплава железа Fe и восстановлен оксид железа FeO в шлаке, который генерируется в качестве побочного продукта процесса восстановления прессованного материала А, так что может эффективно предотвращаться повреждение огнеупорной стенки оксидом железа FeO.

Отработанный газ, отводимый в исполнении по фиг.1 через разгрузочное отверстие 11 в верхней части восстановительной плавильной печи 1, имеет значительную восстановительную способность даже при высокой температуре. В предпочтительных вариантах осуществления способа рекомендуется использовать отработанный газ для сушки или предварительного восстановления прессованного материала А, как это будет описано далее, или передавать его на расположенную поблизости тепловую электрическую станцию для использования полезного тепла или использовать его в качестве топлива для получения электроэнергии для нагревания восстановительной плавильной печи 1.

Фиг. 2 представляет вид с частичным разрезом другой пример осуществления способа и установки по изобретению. Фиг.3 представляет поперечный разрез по линии III-III на фиг.2. Это исполнение по существу идентично исполнению по фиг.1 за исключением того, что восстановительная плавильная печь 1 выполнена горизонтальной и имеет увеличенную поверхность ванны расплава железа Fe для восстановления и плавления, и кроме того снабжена множеством загрузочных отверстий 8 и множеством горелок 3 для равномерного нагрева.

На фиг.3 и 4 представлены виды в разрезе другого варианта осуществления изобретения. Фиг.4 показывает поперечный разрез на виде сбоку, а фиг.5 -поперечный разрез на виде плане. В этом исполнении расплав железа Fe находится в горизонтальной восстановительной плавильной печи 1 с нагревом ванны не показанными средствами нагрева. Множество горелок 3 предусмотрены в пространстве над ванной расплава железа Fe с разнесением в продольном направлении. На верхнем участке печи по ходу потока предусмотрены загрузочная часть 4 для прессованного материала А и загрузочная часть 5 для углеродного материала С для обеспечения восстановления FeO в шлаке и предотвращения вторичного окисления, так что прессованный материал А и углеродный материал С непрерывно подаются в ванну расплава железа Fe.

На нижнем участке восстановительной плавильной печи 1 по ходу потока имеется погружная поперечная перегородка 6. Разгрузочное отверстие 10 для расплава шлака расположено непосредственно на обращенной навстречу потоку стороне перегородки 6. Разгрузочное отверстие 9 для расплава железа расположено в нижней части в наиболее удаленном месте вниз по потоку. Таким образом, посредством непрерывной подачи прессованного материала А и углеродного материала С и разгрузки через соответствующие разгрузочные отверстия расплава железа Fе и расплава образуемого шлака S в печи 1 формируют поток расплава железа Fe и расплава шлака S от стороны подачи до стороны разгрузки. В этом исполнении для организации более плавного потока в нижней части ванны расплава железа Fe со стороны начала потока предусмотрены отверстие 12 для вдувания инертного газа и перегородка 7 с тем, чтобы активизировать поверхностный поток расплава железа Fe к нижней стороне посредством восходящего потока пузырьков инертного газа между перегородкой 7 и торцевой стенкой печи 1.

Прессованный материал А, подаваемый из загрузочной части 4, нагревается от ванны расплава железа Fe, радиационным теплом от верхнего пространства и теплом от горелок, так что нагрев и восстановление проводятся в ходе движения на плаву в ванне расплава железа Fe вниз по потоку. Образуемое восстановленное железо подвергается дальнейшему нагреву для плавления и поступления в ванну расплава железа Fe и непрерывно разгружается через разгрузочное отверстие 9. С другой стороны, образуемый в качестве побочного продукта шлак вливается в шлак S на поверхности расплава железа, перехватывается погружной перегородкой 6 и разгружается через разгрузочное отверстие 10. Предпочтительно подавать флюс вместе с прессованным материалом А или из другой загрузочной части, чтобы понижать точку плавления шлака S на поверхности расплава железа Fe и улучшать его текучесть для улучшения нагрева прессованного материала сверху и снизу, как это указывалось выше. Кроме того, это является предпочтительным, поскольку таким образом может облегчаться разгрузка расплава шлака S на нижней стороне потока расплава железа и регулирование толщины слоя расплава шлака путем снижения вязкости расплава шлака S за счет добавления флюса.

Согласно этому способу с высокой степенью эффективности может проводиться непрерывный процесс, так как восстановление и плавление могут проводиться при движении прессованного материала А на поверхности ванны расплава железа от верхней стороны потока к нижней, и при этом восстановленное железо вливается в ванну расплава железа Fe, а шлак - в расплав шлака S с их непрерывной разгрузкой. Вследствие того, что отработанный газ, который удаляется через разгрузочное отверстие 11 в верхней стенке на нижней по потоку стороне восстановительной плавильной печи 1, имеет восстановительную способность при высокой температуре, как уже упоминалось выше, он может быть использован для сушки или предварительного восстановления прессованного материала А или как источник электроэнергии для нагрева восстановительной плавильной печи 1 посредством подачи на тепловую электрическую станцию для нагрева котла или в качестве газового топлива.

На фиг. 6 и 7 схематично представлен в разрезе на виде сбоку и в плане еще один вариант осуществления изобретения. Это исполнение в основном идентично исполнению по фиг.4 и 5 за исключением того, что внутреннее пространство восстановительной плавильной печи 1 разделено на две части вертикальной разделительной стенкой 13 для формирования потоков расплава железа Fe в противоположных направлениях по обеим сторонам от разделительной стенки 13. При этом загрузочные части 4а, 4b для прессованного материала и загрузочные части 5а, 5b для углеродного материала расположены на соответствующих верхних сторонах по потоку, а разгрузочные отверстия 9а, 9b для расплава железа Fe и разгрузочные отверстия 10а, 10b для расплава шлака расположены на соответствующих нижних сторонах по потоку, а горелки 3 установлены в верхней части печи 1. Этот пример осуществления является предпочтительным, поскольку могут быть предприняты меры для предотвращения рассеяния тепла разделительной стенкой 13 для повышения эффективности нагрева в целом и восстановление и плавление могут проводиться в относительно узких каналах, формирующих устойчивый поток расплава железа Fe.

Фиг. 8 изображает блок-схему, представляющую пример выполнения установки для эффективного использования газа высокой температуры, отводимого из восстановительной плавильной печи 1 в качестве источника электрической энергии установки. Отработанный газ подается от разгрузочного отверстия 11 восстановительной плавильной печи 1 к котлу В, вода подается к котлу В для нагрева и образования пара и привода паром электрогенератора Е для получения электроэнергии. Электроэнергия используется как источник электроэнергии для нагрева восстановительной плавильной печи 1. Для дальнейшего эффективного использования термической энергии имеющий термическую энергию отработанный газ подается от котла В к теплообменнику Н для теплообмена с воздухом, подаваемым для сжигания к горелкам 3.

Поскольку отработанный газ все еще имеет некоторую восстанавливающую способность, он может использоваться в качестве дополнительного топлива для генерирования электроэнергии.

Соответственно, благодаря оснащению установки для восстановления и плавления установкой для эффективного использования восстанавливающего газа энергоемкость установки может быть снижена до минимального уровня.

Согласно изобретению в представленных выше вариантах осуществления в сочетании с новой технологией производства рафинированного от примесей железа в соответствии с предыдущим изобретением становится возможным практическое восстановление не только предварительно восстановленной, но также и не восстановленной железной руды с получением рафинированного от примесей железа высокой чистоты при использовании простого оборудования и рабочего процесса и при непрерывном процессе прямого восстановления. Кроме того, согласно данному изобретению прессованный материал подвергается восстановлению и плавлению, находясь на плаву в ванне расплава железа и/или в расплаве шлака, таким образом, что часть или большая часть поверхности прессованного материала открыта к высокотемпературной газовой атмосфере в печи, так что нагрев и восстановление производятся с высокой эффективностью посредством теплоотдачи от расплава железа, радиационного тепла в верхнем пространстве и тепла от горелок. Поскольку образующееся восстановленное железо поглощается расплавом железа, а генерируемый шлак поглощается расплавом шлака, они могут разделяться автоматически и с высокой эффективностью. Повреждение огнеупорной стенки печи оксидом железа FeO, который может содержаться в шлаке, генерируемом в качестве побочного продукта процесса восстановления, предотвращается за счет того, что он может быть быстро восстановлен с помощью углерода, который содержится в избыточном состоянии в расплаве железа. Вследствие этого благодаря тому, что содержание железа в шлаке может быть существенно ограничено, снижаются потери содержания железа и может быть значительно увеличен выход железного компонента в расчете на количество подаваемого материала. Как упоминалось выше, изобретение позволяет получить новый эффект в нескольких различных аспектах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2220208C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2194771C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛА (ПЕРВОРОДНОГО МЕТАЛЛА) | 2002 |

|

RU2271395C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2008 |

|

RU2449023C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЧУГУНА | 2008 |

|

RU2453608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2004 |

|

RU2301834C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕТАЛЛА | 2011 |

|

RU2544979C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2278167C2 |

Сущность: способ производства рафинированного от примесей железа осуществляют из прессованного материала, содержащего углеродный восстановитель и оксид железа. Прессованный материал подают к ванне расплава железа или расплаву шлака на поверхности ванны расплава железа таким образом, что он плавает в ванне расплава шлака, и большая часть поверхности прессованного материала, по существу, открыта для высокотемпературной газовой атмосферы в печи, при этом ванна расплава железа принимает восстановленное железо, генерируемое посредством восстановления оксида железа в прессованном варианте, что позволяет получить железо, рафинированное от примесей, высокоэффективным и простым методом. 14 з.п. ф-лы, 8 ил.

| US 3953196, 27.04.1976 | |||

| Экономайзер | 0 |

|

SU94A1 |

| ЛИОТГИА Iс. Е. Столяр | 0 |

|

SU308925A1 |

| JP 63137113 А, 09.06.1988 | |||

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

Авторы

Даты

2002-09-20—Публикация

1997-12-26—Подача